协同多种设备完成大型船舶总段移位

崔宝宝 陈亮 詹永恒

(广船国际技术中心、总装部)

0 前言

在船舶建造过程中,分段或总段的移位主要采用两种方式,一种是用平板车托运,一种是吊机吊运。另外还有一种形式,即对特殊的平直分段采用用于分段定位用的三维顶升机进行移位。分段或总段状态不同、生产阶段不同,采用的设备和方法也各不相同。如常规的离胎、上胎、进坞或上船台搭载等多用吊机,而分段长距离转运则采用平板车,而分段或总段精细搭载定位则经常使用三维顶升机。如果遇到分段或总段超大、超重、需转运范围较广,单一设备可能无法满足现场生产需求,因此考虑多种设备协调作业是非常有必要的。

1 选择作业方案实施对象

在某型船建造过程中,其底部总段XD233 尺寸为53500mm X 31200mm X 6350mm,总段放置位置距离其理论搭载位置中心左右偏差约偏右2400mm,前后差200mm,总重约1165t。总段目前放置的状态相比较其应该处于船体中的位置,整体向右偏差较多。

为了能使总段顺利搭载定位,需将总段整体往左偏2400mm,然后往后偏移200mm。此总段的重量超过了双机联吊的允许极限,因此不能采用吊装的形式使其到位搭载,原计划使用6 台350t 三维顶升机。单靠三维顶升机来移动分段(或者可称为运输分段),顶升机的水平方向单臂行程最大只有250mm,实际操作时行程会小于250mm,操作工人每一次只能用顶升机将分段整个移动约200mm 后,将分段整体搁置在坞墩上,重新调整顶升机推拉油缸,调整摆放位置,然后重新将总段顶起进行平移运输,整个平移(运输)过程预计需要13 次。按照顶升机位置布置及受力计算,分段上单个支撑点受力较大,多次重复对支撑点的大力顶撑,对分段结构不利。对这个问题,如果采用龙门吊双车抬吊总段,只施以适当拉力而不是把分段完全吊起,顶升机来负重剩余重力,用龙门吊上拉与顶升机上顶的配合,减轻结构局部受力,则理论上可使分段整体较为安全地平移至预期位置。也即吊运此XD233 总段是使用两台龙门吊(分别命名为1 号龙门吊、2号龙门吊)与多台三维顶升机协同作业的一个很好的机会,检验设备协同作业保证对总段的托运力的同时大大减小结构变形的一个绝佳时机。

2 施工关注点

以上总段平移的计划,需注意以下几个方面的问题:

首先,一切施工必须以安全为前提。包括设备(龙门吊、顶升机)的操作、使用有关的安全注意事项,操作过程中人员人身防护,用电安全,重物打击防护,变形防护,及其他需注意的安全防护问题。

其次,暂定两台龙门吊每车最大承重300t 力,需以此为根据,设计吊码的布置方式、吊钩挂钩方式。

再次,搭载部门的顶升机运行工况需明确,整个作业过程至少需使用6 台顶升机,其中4 台顶升机联动,统一行走方向,另两台机器辅助承重,随动(水平油缸推拉臂被牵引)行走。

最后,设备操作人员需专业且固定,过程指挥人员需确定,指令沟通明确,确保指挥顺畅,令行禁止,规范操作。

3 施工前的工作准备

3.1 设备检查

开工前检查龙门吊、顶升机等设备的状态,确保设备具备良好的工作状态,能实施工作要求的操作,实现施工要求的功能。如龙门吊钢丝绳是否合格,吊具是否合理配置,顶升机联动功能是否完善等等。

3.2 安全事项交底培训

向全体参与施工人员宣贯相关安全知识,包括设备操作规程,危险源辨识,调整坞墩操作时的足趾保护以及其他应急预案等。

图1 总段搭载前状态

图2 检查顶升机

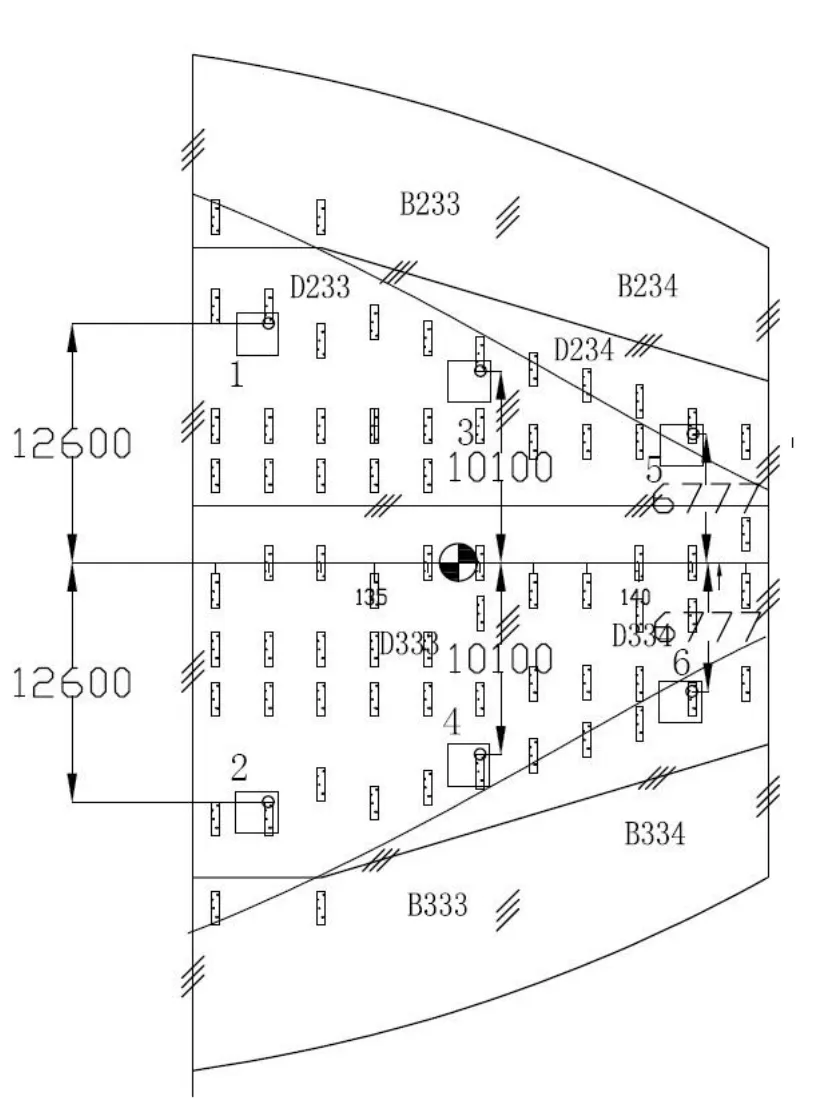

图3 顶升机布置示意

3.3 发放施工方案至施工人员并按方案做基础工作

为此次施工设绘的XD233 总段吊码图发放到起运课,由起运施工课安排参与施工的人员了解吊装方案,明确挂钩方式。图纸要求的吊码需按照要求安装到位并确定吊码焊缝探伤合格。以上信息确认无误后,起重工在起重指挥的安排下,按照吊码图挂钩,做好起吊准备。

为此次施工设绘的XD233 总段顶升方案发放到搭载部搭载施工课及起运施工课,由搭载部安排参与施工的人员了解顶升方案,明确顶升位置。起运施工课负重将影响顶升机摆放的坞墩暂时拆除移走。同时起运施工课需安排一定人手在外板区域,准备坞墩打紧或其他工作。

3.4 三维顶升机施工安排

搭载部定位工段需指派一位顶升机机组指挥人员,另外给每一台顶升机指派一位跟随人员,负责设备的移位、摆放和设备运行阶段的状态跟踪与观察、反馈,以上操作均由机组指挥人员统一发指令指挥。按照XD233 总段顶升方案要求,机组指挥人员安排员工将顶升机摆放在确定位置,人员各就各位。四台联动的顶升机与另两台随动顶升机的所有操作人员均需准备接收操作指令。同时搭载部需安排一定人手在外板区域,协助起运施工课工作人员调整坞墩。

3.5 其他施工安排

XD233 总段需由搭载课实施预修整工作,工序前移,总段到位后可节约余量修整的时间,使分段快速落墩。

4 总段移动过程操作策划

以下为具体操作方案:

(1)顶升机机组在机组指挥负责人指挥下,所有顶升机主油缸升起,待顶升头刚刚接触分段外底板时设备暂停动作。由机组指挥人员确认所有顶升机主顶升头完全与外板接触后,准备下一步操作,通知起重指挥,准备接受指令。

(2)1 号、2 号龙门吊在起重指挥下,慢慢起钩,使两车的1、2 号钩均承重75t,3 号钩均承重150t,使得两车分别总受力300t,两车总受力600t。然后龙门吊停止动作。此时的各个钩受力为此次平移过程中的最大允许受力,后续施工中,需时刻监控吊钩的受力变化。

(3)顶升机机组在机组指挥负责人指挥下,所有顶升机主油缸升起,同时,机组指挥负责人指挥起重指挥人,注意监控龙门吊上各吊钩的受力大小变化。此时监控到的各个钩受力应该为逐步减小。如此时监控到部分吊钩受力增大,甚至超过上述提到的特定单钩最大允许受力,定义这种情况为异常情况,龙门吊司机需立刻反馈给起重指挥人员,起重指挥人员联系机组指挥人员及总操作指挥人,暂停所有操作,迅速分析问题发生原因并进行调整。必要时,需先将超重位置的吊钩逐步松掉,然后将整个龙门吊慢慢松钩至不受力,然后顶升机机组的顶升油缸泄力,把整个分段搁置与坞墩上,然后仔细分析问题发生的情况、原因,制定补救措施。

图4 每台顶升机专人跟随

图5 龙门吊施工

图6 总段按计划移动中

图7 总段按计划移动中

图8 总段到位

(4)在以上操作过程中,如果随着机组顶升头逐步升高,龙门吊上各吊钩的受力相应逐步减小,则说明整个操作过程较顺畅。现场总指挥需根据龙门吊各钩受力的减少情况,适当调整顶升机组的顶升情况,保证顶升机及总段均衡受力,同时在每台龙门吊总受力减少100~150t 时,起重指挥应通知操作总指挥,知会机组操作暂停,然后通知龙门吊重新起钩,至受力如第一点所要求。

(5)重复以上步骤,直至分段整体高出坞墩约20mm,可以实施平移,定义此时为可平移状态。在此过程中,只要发生有类似第3 点中提到的异常,则需按照应急预案第1 点的要求执行,异常解除后方可继续执行。

(6)在分段达到可平移状态后,由机组指挥人员统一指挥,操纵4 台联动顶升机整体拖动分段向左平移,平移距离200mm,不可平移过多,原因见应以预案第2 点。在平移过程中,各机器跟随人员需认真观察设备运行情况,注意油缸行程、分段结构变形情况及其他事项,如有异常,需立刻反馈给机组指挥人员,待后者做决定。同时起重指挥人员应与龙门吊司机密切联系,注意龙门吊吊钩受力,如果同样发生有类似第3 点中提到的异常,则同样按照应急预案第1 点的要求执行,异常解除后方可继续执行。如果无异常发生或异常发生后顺利处理并解除,则在机组平移分段的过程中,起重指挥要指示龙门吊,适当移动上下小车,配合分段移位,调整龙门吊受力不超过最大允许受力。

(7)在以上操作中,如分段达到可平移状态,且最终顺利按照要求平移了指定距离,则需将分段重新搁置在坞墩上。具体操作为:龙门吊以最慢的速度松钩至龙门吊不受力。松车过程中,起重指挥负重人知会顶升机机组指挥负重人,由顶升机机组指挥负责人通知各顶升机跟随人员监控顶升机油缸承重情况,是否有电气故障,分段结构变形情况,一旦发现顶升机出现支撑油缸无法承重,快速沉降,液压油泄露,电气报警等异常现象,应及时通知顶升机机组指挥负责人,按照应急预案第三点执行,处理。如无以上问题或以上异常被合理处理并解除,则待龙门吊松车后,由顶升机机组负责人指挥,将所有顶升机主顶升头缓慢降下,使分段较为平稳地放置于坞墩上,然后由坞墩调整人员迅速检查所有坞墩并推紧。

(8)重复以上步骤,直至分段整体平移至中心线与全船理论中心线偏差在正负100mm 范围。在此过程中,只要发生有类似第3 点及第7 点中提到的异常,则需按照应急预案第1 点及第3 点的要求执行,异常解除后方可继续执行。

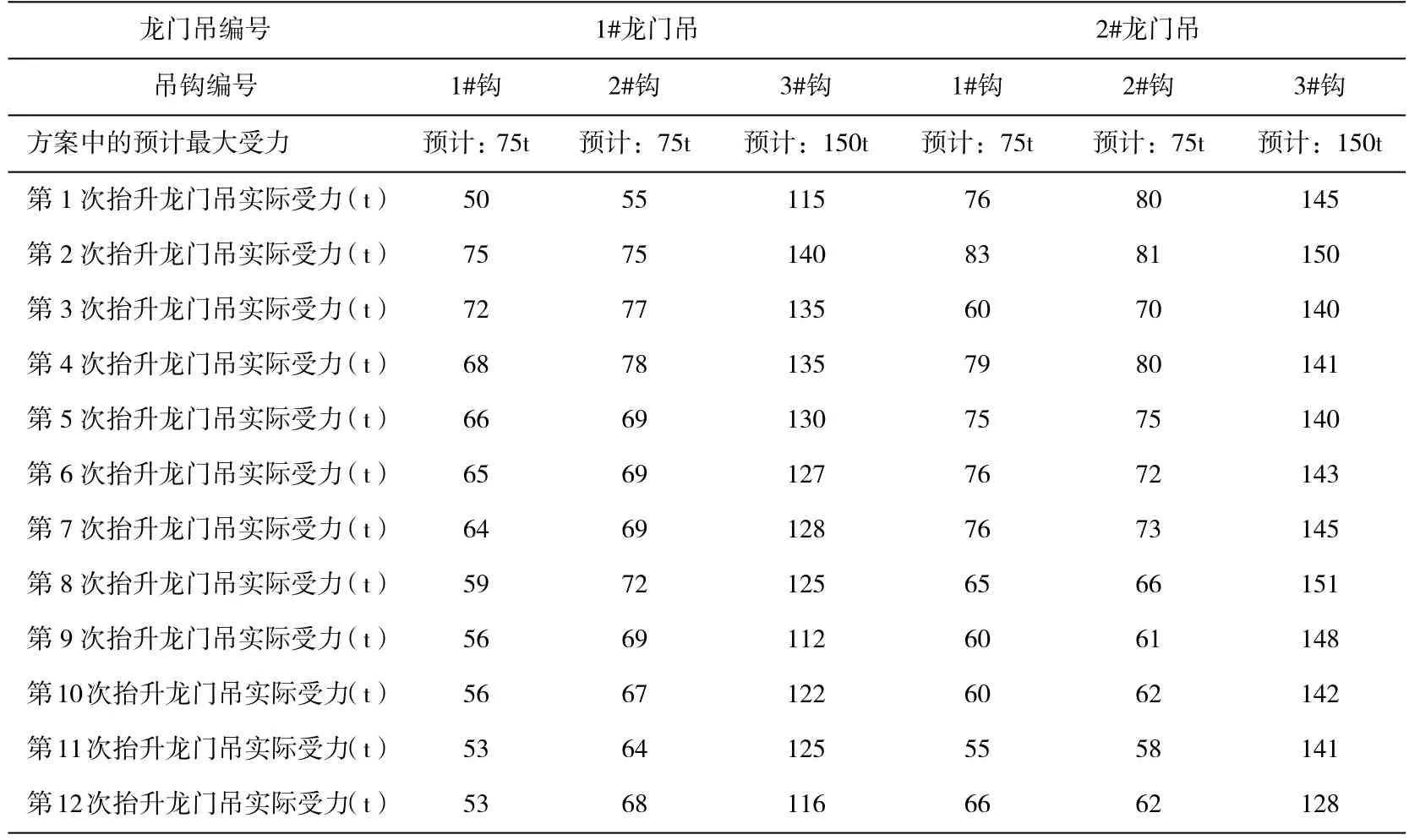

表1 重复过程中,龙门吊的实时受力监测数据

(9)XD233 总段整体横向被平直至预期位置后,施工人员继续重复以上步骤,将XD233 总段整体往后平移。

5 应急预案

(1)起重指挥人,需注意通知龙门吊司机监控龙门吊上各吊钩的受力大小变化。如监控到部分吊钩受力增大,甚至超过上述提到的特定单钩最大允许受力,定义这种情况为异常情况,龙门吊司机需立刻反馈给起重指挥人员,起重指挥人员联系机组指挥人员及总操作指挥人,暂停所有操作,迅速分析问题发生原因并进行调整。必要时,需先将超重位置的吊钩逐步松掉,然后将整个龙门吊慢慢松钩至不受力,然后顶升机机组的顶升油缸泄力,把整个分段搁置与坞墩上,然后仔细分析问题发生的情况、原因,制定补救措施。

(2)因顶升机水平推力约为80t,水平拉力约为40t,力量较大,在分段平移阶段,当某一台顶升机行程走完后,如果另一台顶升机仍旧有水平方向的推力,则会对已经走完的设备有较大作用力,可能造成设备损伤或其他事故,因此顶升机预设的水平油缸不得收至最末端,应预留出约50mm 不收回。水平行程不能超过200mm,一旦设备的单个跟随人员发现设备行程已经走完,需立即汇报给机组指挥,由机组指挥人员决定下一步操作。

(3)在将分段搁置在坞墩上的过程中,如出现顶升机支撑油缸无法承重,快速沉降,液压油泄露,电气报警等异常现象,顶升机跟随人员应立即通知顶升机机组负责人,顶升机机组负责人知会起重指挥负责人和总指挥。总指挥应第一时间传达指令给待命调整坞墩的起重工和定位工,迅速将外板区域一定数量的坞墩推紧,范围要平均,位置要合理,根据总段重量,最少要有11 组坞墩需要被推紧。然后龙门吊松钩至不受力,然后由顶升机机组负责人指挥,将所有顶升机主顶升头缓慢降下,以防止顶升机沉降造成龙门吊受力突然增大、分段失稳、顶升机机组受力不均匀局部受力过大等。从而把分段较为平稳地放置于坞墩上,然后由坞墩调整人员迅速将其余坞墩推紧。待顶升机故障排除后,下次分段被顶起离开坞墩后,由坞墩调整人员将之前推高的坞墩调整至原高度。

6 操作指挥系统

在操作中,必须做到施工指挥上令下达清晰明了。总指挥、吊机指挥、顶升机组指挥各司其职,指令下达、指令接受、指令反馈、动作确认有序连贯。任何其他闲杂人员不得干涉整个指挥系统,从而避免意外发生。除此之外,动能、机修等部门配合人员需在现场时刻待命,随时准备对设备进行检查和维修,保证施工操作。

7 实施过程效果

在制定以上较为详细的方案及预先考虑到可能出现的情形并制定应急措施后,相关施工人员按照既定方案实施XD233 总段的平移。在此过程中,详细过程如下:

(1)将顶升机机组按图纸要求摆放至既定位置,且设置好顶升头与外板接触,一切正常进行。

(2)龙门吊提升至既定受力,一切正常。

(3)顶升机开始顶撑抬升分段,此阶段出现了与预想方案不完全一致的情况,在分段顶撑阶段,龙门吊的受力确实在减少,但减少的额度比预想要小很多,原设想可能会减小100t 到150t,实际上1号龙门吊减少了约70t 力,2 号龙门吊只减少了约30t 力。初步估计为龙门吊钢丝绳弹性形变引起,即分段轻微抬升时,钢丝绳长度形变量减少导致的弹性力度减少,反应在吊车受力指示上即为吊钩受力轻微减少,而非所有受力直接消失。此时实际的龙门吊受力比预想中的受力要大,则无需原方案中的龙门吊二次提升步骤,而相应顶升机机组受力也比预想的受力小,这对整个方案的实施,是一个没有想到的有利因素,安全性更好,过程更加简洁。

(4)顶升机对分段的实际抬升高度,原计划是20mm,实际施工中未能控制到如此精确,实际的分段抬升高度在10mm~40mm 之间。

(5)分段抬升后的平移过程顺畅,一切按计划实施。

(6)在整个过程中,龙门吊作为需重点关注的设备,其受力状况一直稳定。

8 结束语

三维顶升机和龙门吊配合,实现了多种设备协同配合,完成了超大型总段安全精准的平移作业,为超大型总段的移动及定位作业,提供了一种新的解决思路。