极地凝析油轮转舵模块基座精度控制

齐超 詹书华

(广船国际技术中心)

0 前言

极地凝析油轮推进系统采用柴油发电机驱动一对电动全回转推进装置,通过与转舵装置连接实现无限制的旋转,转舵装置采用强力螺栓固定于法兰基座上与船体连接。法兰基座作为整个推进系统运行的主要受力构件,其制作精度与质量是否达标直接决定着后续整个推进系统的安装成败及后期的维护成本的高低,是本型船船体工程建造中核心重点、难点之一。

极地凝析油轮转舵模块法兰基座制作工序较多,过程控制复杂。重要区域焊缝须100%UT 探伤合格,精加工后法兰平面度须达到0.35mm,且法兰基座最小厚度须≥120mm,要求极高。本文通过制定各阶段施工工艺及控制措施,逐步推进,最终使法兰基座制作精度满足设备安装需求。

1 重点难点

本型船法兰基座主要涉及拼板焊接、部件制作、分段制作、船坞搭载等4 道工序,搭载后法兰基座整体平面度须<10mm,为保障法兰刮平面时留有充足的切削余量,并综合考虑法兰外形尺寸及钢厂产能,法兰板订货厚度选用135mm。

拼板:法兰基座板材厚度为135mm,外尺寸约6.3m×6.2m,拼板焊接填充量大,法兰拼板受焊接热影响极易产生起折变形,焊接质量难以控制。

部件:法兰基座结构面为筒体及密集型隔板结构,隔板厚度为35mm,采用全焊透形式与法兰角接,其焊接应力易使法兰产生波浪性变形。

分段:法兰部件与平台板及船体结构的焊接会对法兰造成持续的热影响,且须以法兰为基准控制分段整体建造精度。

搭载:分段搭载阶段仅能采用高位支撑作为支撑点,缺少刚性束缚,合拢口区域的焊接极易使分段产生上翘变形,从而导致法兰水平度超差,无法满足设备安装要求。

为确保法兰基座平面度最终满足要求,将10mm精度公差分解到相应阶段,实施分步控制。根据焊接对法兰热影响的大小最终制定各阶段法兰平面度的公差要求:拼板阶段<4mm,部件阶段<6mm,分段阶段<7mm,搭载阶段<10mm。

2 135mm 法兰拼板焊接

因板材厚度较大,拼板采用X 型坡口,常规反变形释放难以满足此类拼板需求。制定以焊接→监控→翻身→焊接→探伤为主的循环操作流程,确保平面度及焊接质量。控制方案如下:

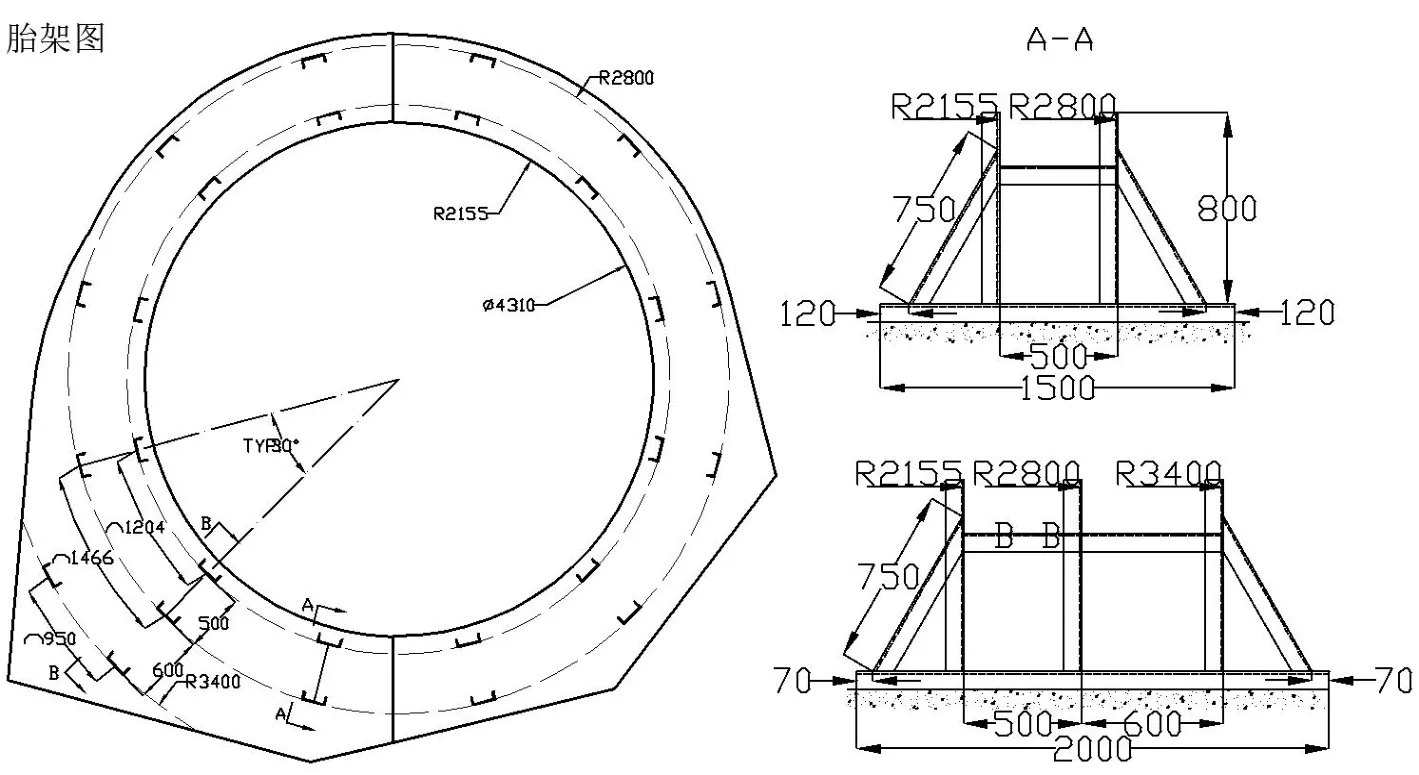

(1)制作专用拼板胎架

根据法兰板外形及尺寸制作专用槽钢胎架,胎架面整体平整,精度允许偏差±1mm,局部极限±2mm,见图1。

(2)装配及焊接

根据零件上对合线上胎拼板装配,装配间隙要求0~1mm,定位焊前用激光仪检验法兰上表面平面度,检验安装线的整体直线度,测量内圆直径。

焊接方式采用单丝埋弧焊,并制定焊接电流电压及焊接速度。焊前预热温度要求最低100℃。

主要采用由中至边的焊接顺序,根据实际变形情况进行焊接顺序调整,减小变形。

(3)监控及探伤

为控制焊接变形,须实时监控水平度。先焊接正面坡口,待焊缝厚度约20mm 或法兰变形超过5mm 时,需翻身进行背面碳刨和焊接。

待翻身焊接至法兰趋近水平后进行焊缝探伤,焊道布置及探伤时机见图2。

图1 胎架图

图2 焊道布置及探伤时机

通过上述控制,法兰拼板后整体平面度左舷≤3mm,右舷<4mm,满足本阶段精度控制要求。

3 法兰基座部件制作

法兰部件包含法兰基座、筒体及大量隔板,涉及大量的全焊透角焊,主要控制要点如下:

(1)筒体制作精度控制,上下口区域做好内模保型加强,此加强需待筒体与法兰及隔板与筒体完全焊接完毕后进行拆除。筒体上需划有水平检验线,便于隔板安装及检验。筒体下端口设有余量,根据实际法兰刮平面的损耗量在开设全焊透坡口时进行割除。

(2)隔板安装精度控制,根据法兰结构面的划线进行装配,隔板需与筒体上水平线垂直,隔板装配过程中采用模板进行检验,确保隔板安装位置精确。

(3)部件焊接过程控制,按工艺要求选取合适的焊接电流电压、焊接速度及焊接顺序。保型加强及焊接顺序见图3。

(4)隔板与法兰的角接处不得存在离空,防止焊接应力将法兰板拉变形。法兰板应与胎架烧焊固定,增加刚性约束。

(5)焊接过程中实时监控,法兰变形超差须停止焊接进行调整。

通过上述控制,法兰部件整体平面度<5mm,满足本阶段精度控制要求。

4 分段阶段精度控制

分段阶段法兰区域受焊接热影响相对较小,主要为法兰中心线及法兰基座面整体高度的控制,具体控制措施如下:

(1)外板上胎拼板,拼板过程中控制底板水平;划出转舵模块中心线并设立标杆。法兰部件下方胎架需做局部补强。划线及标杆要求见图4。

(2)吊装法兰部件,部件定位过程中进行精度测量。主要控制点:吊舱中心线(允许偏差值±5mm),拉钢丝,打地样;法兰整体水平度(≤4mm),定位过程中采用激光测量;法兰板与外板间距,法兰板内圈上表面与外板结构面上表面理论距离2025mm,允许偏差-3mm。法兰部件定位完毕后进行精度测量。

图3 保型加强及焊接顺序

图4 划线及标杆要求

(3)焊接过程中用激光仪实时监控法兰整体水平度,通过钢丝检验中心线变化情况,实时调整焊接顺序。焊后测量合格后在平台上打出吊舱中心点十字线。

通过上述控制,分段阶段法兰基座平面度<5mm,中心线偏差<3mm,满足本阶段精度控制要求。

5 搭载阶段精度控制

分段制作阶段法兰整体平面度偏差控制在5mm范围内,法兰经过粗加工后厚度余量剩余约10mm,因此搭载阶段须控制法兰平面度在10mm 范围内,从而确保法兰精加工所需的余量。

(1)法兰分段采用散吊的方式在船坞搭载,机舱区(除机舱甲板总段外)定位作业结束。

(2)高位支撑摆放到位,在坞底划出船体中心线及吊舱中心线Y=±7000;以机舱完整后的平均挠度为基准确定船体实际基线高度,并从基线往上量取一定高度(如10625mm)标记在推进机舱前壁(FR26)上作为基准线,基准线方便后续分段定位及测量,基准划线见图5。

(4)先吊装左舷分段,以法兰上表面十字中心线、坞底吊舱中心线为基准定位分段X/Y 坐标;以法兰上表面十字线(Y=±7000,FR18)内圆处水平数据为基准进行定位分段Z 坐标。

(5)左舷分段长度方向不释放反变形,宽度方向舷侧端头向下释放5mm 反变形。

(6)左舷分段定位完毕后对法兰上表面平面度进行测量,合格后定位右舷分段。

(7)在分段艏艉端近外板区域各布置1 个10T压铁用于分段焊接过程中保型。分段定位完毕后吊装到位,待此分段焊缝焊接完毕且完全冷却后吊离。

(8)焊接基本顺序:焊接左右舷平台、外板对接焊→焊接内部肋板对接→焊接外板、平台艏端对接缝→焊接纵向桁材对接焊→焊接外板、平台型材对接焊。所有焊接方向均为从中间向两边对称施焊,焊接顺序见图6。

(9)施焊过程中分为早、中、晚三个阶段监测法兰平面度变化情况,若过程中变形量较大需及时停止并调整焊接顺序。

图5 基准划线

图6 分段搭载阶段焊接顺序

通过上述控制,搭载阶段法兰基座平面度<7mm,中心线偏差均<5mm,满足最终精度控制要求。

6 结束语

极地凝析油轮转舵模块法兰基座涉及大量的超厚板焊接作业,制作工序复杂且精度要求极高,从工艺策划直至对外报验合格历时约一年半的时间。通过理论结合实践,结合生产过程中出现的问题不断调整、优化工艺方案,最终形成了从材料选用、板材下料、部件制作、分段制作直至船坞搭载的一套完整的工艺控制方案,为本型船水下工程的顺利实施提供了有效的保障,亦为后续此类推进方式的船舶建造提供了技术支持。