响应面优化提取小球藻油脂及其脂肪酸成分分析

郑天翔 王丽娟 任晓霞 杨生辉 罗光宏

(河西学院农业与生态工程学院1,张掖 734000) (河西学院,甘肃省微藻技术创新中心2,张掖 734000) (甘肃省河西走廊特色资源利用重点实验室3,张掖 734000)

微藻油脂是一类重要的可再生资源,不仅可代替植物油脂,还是生物柴油的原料[1]。目前报道的产油微藻主要有葡萄藻和小球藻等[2]。小球藻(Chlorellavulgaris)是一种绿藻门小球藻属单细胞绿藻,广泛分布在世界范围水系中,具有生长速度快、光合效率高、适应性强等特点[3]。小球藻油中富含不饱和脂肪酸和多种功能性成分,可用于生产食品、饵料、饲料、高附加值的生物活性物质和保健食品,亦是生产生物柴油的良好原料,具有非常广阔的发展前景[4]。同时由于其生物量大、生长快、易培养、油脂积累多的特征,被认为是最有工业化潜力的生物柴油原料。

小球藻细胞较小且细胞壁比较致密,油脂以脂质体形式包裹在藻细胞内。因此选择细胞破壁方法和提取技术是油脂提取的关键所在。目前关于小球藻油脂的提取研究仅有几篇报道,如林伟国等[5]采用水酶法破壁后正己烷-乙醇提取了小球藻油脂;邓春芳等[6]利用溶藻菌对小球藻细胞破碎后正己烷提取油脂;周连宁等[7]采用甲醇-氯仿体系的加速溶剂萃取法对小球藻油脂进行了提取研究;李雅[8]采用了新型溶剂N-乙基正丁胺对小球藻油脂进行了提取研究;黄俊超等[9]采用乙醇石油醚对小球藻油脂进行了提取研究;庞庭才等[10]采用石油醚为提取试剂对小球藻油脂提取工艺进行优化研究;刘宪夫等[11]比较了索氏提取和有机溶剂提取两种方法对小球藻油脂提取的影响;Araujo等[12]比较了5种提取方法对小球藻油脂的提取效果,发现超声波提取效率较高。上述研究中多集中于采用不同的破壁方法后提取总脂。而微藻油脂包括中性脂、糖脂和磷脂,其中糖脂和磷脂是细胞膜与细胞器膜的重要组成结构,中性脂作为能量储存物质,才是生产生物柴油的理想原料。因此探讨不同的提取试剂对中性脂的提取率和优化提取工艺,并分析小球藻油脂脂肪酸的组成对微藻生物柴油的制备有重要意义。

本研究以小球藻为原料,采用超声波辅助破壁,考察不同提取试剂对小球藻油脂和中性脂提取率的影响。以作为生物柴油的原料-中性脂为指标对提取试剂进行筛选,并利用响应面试验优化提取工艺,同时采用气相色谱质谱联用法对小球藻油脂的脂肪酸成分进行分析。旨在寻找到一种油脂得率较高、可以制备生物柴油的油脂提取方法,为小球藻能源化利用提供参考。

1 材料与方法

1.1 试验材料

小球藻粉为蛋白核小球藻。

甲醇、乙醇、正己烷、三氯甲烷、丙酮、石油醚(60~90 ℃)、乙醚、二氯甲烷、乙酸乙酯溶液等均为分析纯。十九烷酸甲酯购自美国Sigma公司。

1.2 试验方法

1.2.1 小球藻油脂的提取及其组分的测定

准确称取0.1 g小球藻粉于干燥的15 mL 试管中,加入适量提取试剂浸泡,超声提取一定时间后10 500 r/min离心5 min,上清液转移至已称重的玻璃试管中,氮气吹干后称重得油脂重量。平行制备3份样品,按公式计算小球藻油脂的提取率。

总脂分级:用硅胶柱(Agela Technologos:Cleanert silica-SPE; 500 mg)进行柱层析将总脂进一步分离。洗脱顺序为: 氯仿洗脱中性脂(NL),丙酮和甲醇洗脱糖脂(GL),甲醇洗脱磷脂(PL),然后将分离的组分用氮气吹干至恒重[13]。

1.2.2 单因素试验

取0.1 g小球藻藻粉于玻璃试管中,加入提取试剂浸泡,超声功率250 W,超声提取一定时间后离心,转移上清液并恒质量。固定其他因素,分别单因素考察单一提取试剂(乙醚、乙醇、正己烷、乙酸乙酯、石油醚、甲醇、丙酮、三氯甲烷和二氯甲烷),混合提取试剂乙醇-石油醚(1∶1)、乙醚-石油醚(1∶1)、乙醇-正己烷(1∶1)、乙醇-正己烷(1∶2)和乙醇-正己烷(2∶1),不同料液比(1∶40~1∶120 g/mL),超声时间(30~70 min),浸泡时间(0.5~2.5 h),超声温度(20~70 ℃)对小球藻油脂提取率的影响。

1.2.3 小球藻油的GC-MS分析

油脂甲酯化:加入2 mL含1%浓硫酸的甲醇,迅速混匀,于70 ℃水浴反应30 min。冷却至室温后,加入2 mL正己烷和2 mL饱和氯化钠,充分震荡并静置分层,加入50 μL内标十九烷酸甲酯,离心后取上层进行气相色谱分析。GC条件如下:Thermo TR-35MS色谱柱(30 m×0.25 mm,0.25 μm);柱温100 ℃,保留2分钟,以10 ℃/min速度升到250 ℃,保持3分钟。进样口温度250 ℃,检测器温度280 ℃,载气为氦气;进样量0.5 μL,载气流量 1 mL/min。MS条件:EI离子源,离子源温度220 ℃,扫描范围29~500 m/z。以面积归一化法计算其相对含量。

1.2.4 小球藻扫描电镜观察

采用S-3700N扫描电子显微镜对未提取和提取后的小球藻样品喷金处理后,观察其表面结构。

1.2.5 数据统计及处理

每组试验设置3个平行,响应面借助Design Expert 8.0.6软件。并用Origin 9.1进行作图。

2 结果与分析

2.1 单因素考察试验

2.1.1 单一提取试剂对油脂提取率的影响

分别加入甲醇、乙醇、正己烷、三氯甲烷、丙酮、石油醚、乙醚、二氯甲烷和乙酸乙酯,固液比为1∶100g/mL,浸泡1.5 h,超声提取40 min,超声温度30 ℃。结果如图1所示,三氯甲烷和甲醇提取率最高,二氯甲烷和乙酸乙酯次之,石油醚提取率最低。但三氯甲烷、甲醇和二氯甲烷提取的油脂颜色为深绿色,乙酸乙酯、乙醇和丙酮提取的油脂颜色为翠绿色,而正己烷、乙醚和石油醚提取的油脂颜色为淡黄色。提取油脂颜色偏绿可能是因为叶绿素含量较多。

注:1.三氯甲烷,2.甲醇,3.二氯甲烷,4.乙酸乙酯,5.乙醇,6.丙酮,7.正己烷,8.乙醚,9.石油醚。

图1 单一提取试剂对小球藻油脂提取率的影响

2.1.2 混合提取试剂对油脂提取率的影响

分别加入乙醇石油醚(1∶1)、乙醚石油醚(1∶1)、乙醇正己烷(1∶1)、乙醇正己烷(1∶2)和乙醇正己烷(2∶1)的混合提取试剂,固液比1∶100(g/ml),浸泡1.5 h,超声提取40 min,超声温度30 ℃。结果如图2所示,甲醇三氯甲烷(1∶2)提取率最高,甲醇正己烷(2∶1)次之,乙醇正己烷(1∶2)和乙醇石油醚(1∶1)提取率较低。

注:1.甲醇-三氯甲烷1∶2,2.甲醇-三氯甲烷1∶1,3.甲醇-三氯甲烷2∶1,4.甲醇-正己烷1∶2,5.甲醇-正己烷1∶1,6.甲醇-正己烷2∶1,7.乙醇-正己烷1∶2,8.乙醇-正己烷1∶1,9.乙醇-正己烷2∶1,10.乙醚-石油醚1∶2,11.乙醚-石油醚1∶1,12.乙醚-石油醚2∶1。

图2 混合提取试剂对小球藻油脂提取率的影响

2.1.3 提取试剂对小球藻总脂组分含量变化的影响

选取提取率较高的2种单一溶剂和上述4种混合溶剂进行总脂分级,结果见图3。由图3可知,不同提取试剂提取的小球藻磷脂含量始终很高,而中性脂含量在乙醚-石油醚(1∶1)中最高,提取率为1.251%,占总脂的59%;乙醇正己烷(1∶2)次之,提取率为0.88%,占总脂的21.4%;而甲醇三氯甲烷(1∶2)、甲醇正己烷(2∶1)、三氯甲烷和甲醇提取率相差不大,在0.326%~0.395%之间。但由于乙醚易燃易爆,市面上不易获得,故选择中性脂提取率较高的乙醇正己烷(1∶2)为提取试剂。

注:1.三氯甲烷,2.甲醇,3.甲醇-三氯甲烷(1∶2),4.甲醇-正己烷(2∶1),5.乙醇-正己烷(1∶2),6.乙醚-石油醚(1∶1)。

图3 不同提取试剂对小球藻中性脂、磷脂和糖脂提取率的影响

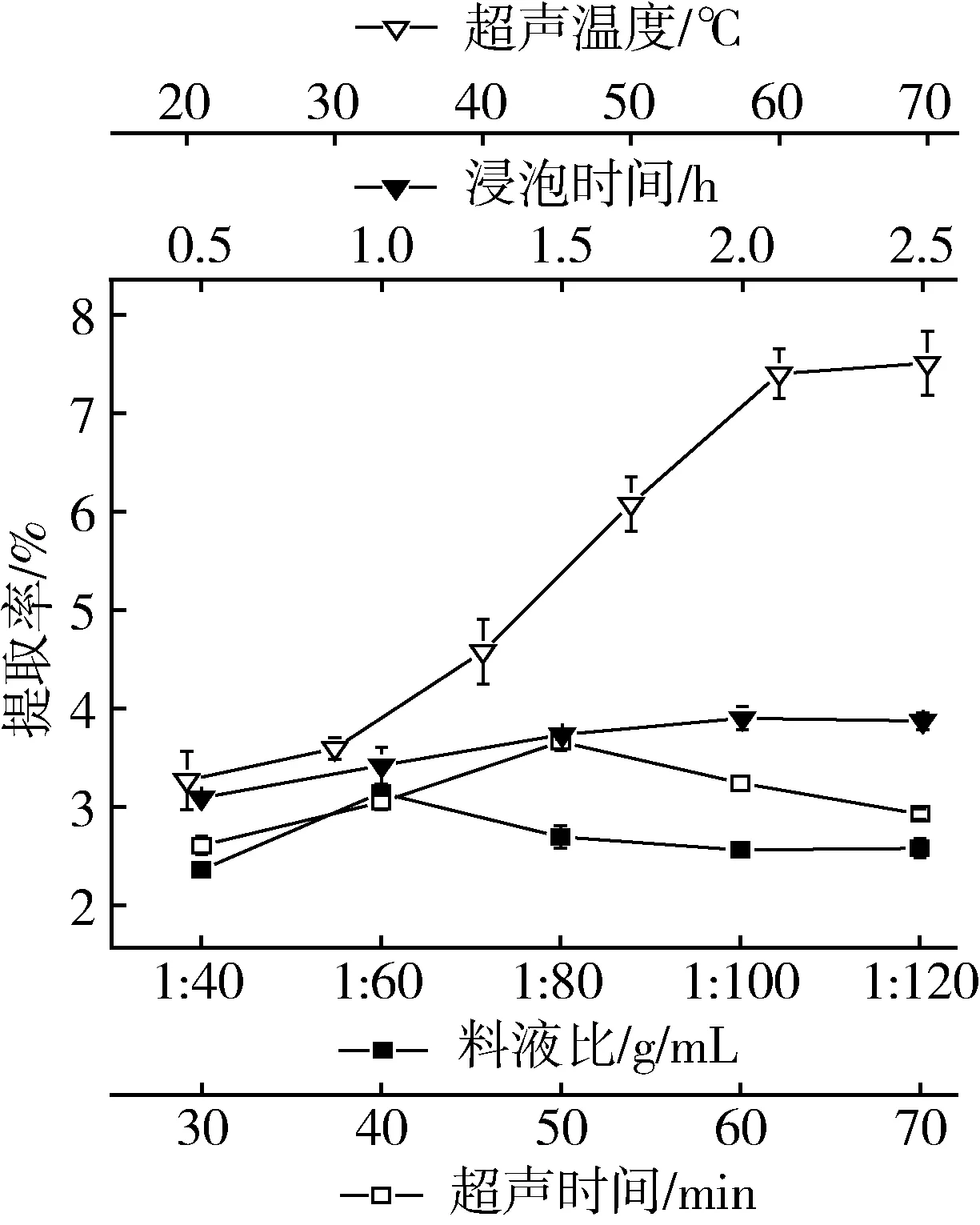

2.1.4 料液比对油脂提取率的影响

在超声时间40 min,超声温度30 ℃,浸泡1.5 h的条件下,分别以料液比1∶40、1∶60、1∶80、1∶100和1∶120进行试验。结果如图4所示,在料液比为1∶60 g/mL时小球藻油脂的提取率最高,料液比为1∶40时,可能由于溶剂较少,提取试剂不能完全浸入小球藻粉。当料液比超过1∶60时,油脂基本被浸出,故选择料液比为1∶60 g/mL。

2.1.5 超声时间对油脂提取率的而影响

在料液比1∶60,超声温度30 ℃,浸泡1.5 h的条件下,分别以超声时间30、40、50、60、70 min进行试验。结果如图4所示,随着时间的增加,小球藻油脂的提取率逐渐升高,达到50 min时提取率最高,之后趋于稳定,可能是在50 min时小球藻油脂提取已经基本完成。因此,选择超声时间为50 min。

2.1.6 浸泡时间对油脂提取率的影响

在料液比1∶60,超声温度30 ℃,超声时间50 min的条件下,分别以浸泡时间0.5、1.0、1.5、2.0、2.5 h进行试验。结果如图4所示。由于小球藻的细胞壁较厚且十分坚硬,浸泡一定时间有助于溶剂浸入细胞壁而提取完全。结果显示随着浸泡时间的增加小球藻油脂提取增加不显著,考虑到降低后续处理时间,选择时间为1 h。

2.1.7 超声温度对油脂提取率的影响

在料液比1∶60,超声时间50 min,浸泡1.0 h的条件下,分别以超声温度20、30、40、50、60、70 ℃进行试验。结果如图4所示,随着温度的升高,小球藻油脂提取率逐渐升高,可能是温度的升高增加了溶剂分子和油脂分子的动能而有利于油脂分子的扩散,当达到60 ℃时趋于稳定。因此选择60 ℃为最佳超声温度。

图4 料液比、超声时间、浸泡时间和超声温度 对小球藻油脂提取率的影响

2.2 响应面优化试验

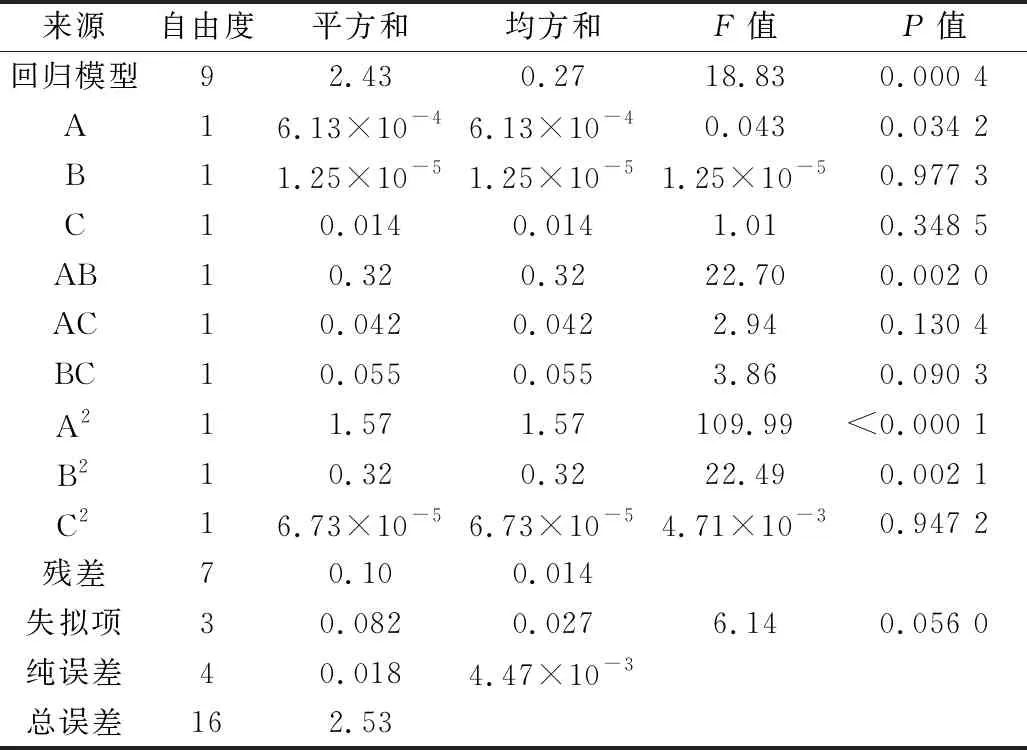

2.2.1 响应面优化结果分析

采用Box-Behnken设计原理,以超声温度、超声时间、料液比3个因子为自变量,小球藻油脂提取率为响应值,进行三因素三水平的响应曲面法优化试验,利用Design-Expert软件进行数据的处理和分析。实验设计方案和结果见表1。

表1 方案设计及响应面法试验结果

根据表1的结果,以油脂提取率为响应值对数据进行多远回归拟合,得到关于提取温度(A)、提取时间(B)和料液比(C)的二次多项式回归方程:Y=7.47-8.75×10-3A-1.25×10-3B-0.043C-0.29AB-0.1AC-0.12BC-0.61A2-0.28B2-4×10-3C2

表2 回归模型方差分析

根据回归模型作出响应面和等高线见图5,表明超声温度和时间的交互作用对小球藻油脂提取率影响显著,通过软件分析,得到最佳提取工艺为提取温度60.31 ℃、提取时间51.94 min、料液比1∶40,在此条件下油脂的提取率预测值为7.519 25%。

图5 超声温度和时间的交互作用对油脂提取率 影响的等高线和响应曲面图

2.2.2 优化提取工艺参数的验证

为了验证响应面分析法所得结果的可靠性,采用上述优化条件进行3次平行实验。在实际提取过程中,将实验条件适度调整为温度60 ℃、提取时间52 min、料液比1∶40,实际测得的油脂提取率的平均值为7.54%。结果表明预测值与实际值之间有很好的拟合性,进一步证实了回归模型的可靠性。

2.3 小球藻藻粉的扫描电镜分析

将未处理和处理后的小球藻藻粉进行扫描电镜观察并进行比较,结果见图6。由图6可知,未经处理的小球藻细胞由于之前经过低温干燥等一系列工艺使得藻粉表面凹凸不平,而超声处理后的小球藻在视野内大部分细胞发生了不同程度的变形和破坏,使得细胞壁破碎,体积变小。可见超声处理具有较好的破壁效果。

图6 小球藻扫描电镜图

2.4 小球藻油脂脂肪酸甲酯GC/MS成分分析

通过Mainlib、replib谱库检索并参考相关文献[14],确定各个组分的结构,用峰面积归一法对各组分进行定量分析,结果见表3。表明小球藻油脂不饱和脂肪酸主要是中长链脂肪酸(C16-C20),含量占总脂肪酸的48.07%。

表3 小球藻油脂肪酸甲酯GC/MS分析结果

3 讨论

传统的微藻油脂提取方法是基于极性溶剂-非极性溶剂的混合溶剂系统如氯仿-甲醇系统的Folch[15]法和Bligh-Dyer[16]法。这是由于藻细胞膜(细胞器膜)上的脂质多为极性较大的磷脂糖脂等,而其胞内脂大多为储存能量的中性脂。极性溶剂溶解膜脂,提高藻细胞的通透性,利于非极性溶剂进入藻细胞溶解中性脂,从而增大油脂提取率。因此极性溶剂-非极性溶剂的混合溶剂系统不仅具有较好的细胞膜穿透能力和较合适的极性,并且可以保证中性脂的完全萃取。但从部分实验结果来看,相比单一溶剂提取(三氯甲烷、甲醇),混合溶剂的总油脂提取效果并没有明显提高,反而低于提取率最高的甲醇和三氯甲烷。这可能是不同溶剂提取出的小球藻油脂种类及成分存在差异。随后对小球藻油脂分级发现,总脂提取率最高的单一溶剂甲醇、氯仿提取出的磷脂和糖脂最多,达到3.5%以上,中性脂仅为0.326%和0.381%;总脂提取率次之的甲醇氯仿、甲醇正己烷的混合溶剂提取出的磷脂和糖脂在2.6~2.8%之间,中性脂也仅为0.391%和0.357%;而乙醇-正己烷和乙醚-石油醚混合溶剂虽然总脂提取率较低,但中性脂提取率最高,分别为0.883%和1.25%。中性脂作为能量储存物质才是生物柴油的良好原料,糖脂和磷脂主要是色素和脂蛋白等杂质。并且甲醇和氯仿被定性为中等毒性、麻醉性物质,且氯仿被疑为可致癌物质,其不仅能提取可皂化的油脂,还能提取不可皂化的油脂,如色素、脂蛋白以及其他脂质和非脂质的污染物[17]。因此有必要采用低毒性的醇类物质(乙醇、异丙醇、丁醇)等、醚类物质(甲基叔丁基醚)、烷烃类(己烷)物质及这些溶剂的混合液来代替上述提取试剂。但由于乙醚易燃易爆,市面上不易获得,因此本实验选取乙醇-正己烷(1∶2)为提取试剂,该混合溶剂中性脂提取率较高,提取色素较少,比甲醇-氯仿更清洁,对人体伤害小,是一种绿色清洁试剂。此外混合溶剂中的乙醇是水溶性的醇,因此该提取试剂不仅可以提取干藻,也适合提取湿藻,更易于工业化。

庞庭才等[10]采用石油醚为提取试剂对小球藻油脂提取工艺进行优化,最后得到料液比为1∶43 mL/g,超声时间为62 min,超声温度为35 ℃时油脂提取率最高,达8.27%;周连宁等[7]采用新型加速溶剂萃取法对小球藻油脂提取工艺进行优化,最后得到萃取温度132.37 ℃,萃取时间12.79 min,氯仿甲醇体积比2.26∶1,萃取液体积60%时油脂提取率最高,达16.10%;而本研究优化后小球藻油脂提取工艺为乙醇正己烷(1∶2),料液比1∶40,超声时间52 min,超声温度60 ℃,此条件下提取率7.54%,与文献报道相比偏低,这可能与藻种培养方式和提取方法有关。由于不同培养方式以及培养条件得到的小球藻,其油脂种类及成分也存在差异。研究表明小球藻油脂提取率与藻种培养时间、培养温度、起始pH值、起始氮浓度、不同碳源、氮源、以及不同培养基等[18]有关,并且培养方式如自养和异养也会对油脂含量产生较大差异。如李雅[8]研究发现异养-稀释-光诱导小球藻后油脂提取率达到29.8%是自养的2倍。本研究中为了避免色素和其他杂质干扰,选取了中性脂提取率较高的乙醇-正己烷混合试剂,因此造成总油脂提取率相比偏低;其次由于藻粉购自公司,主要是优化藻油提取工艺而未对其前期培养条件进行优化,故油脂可能以其他形式如淀粉贮存于细胞中。但对于藻细胞中残留的大量水溶性物质如蛋白质、多糖和淀粉,后续可进行水溶性物质的分离以及动物饲料的制备研究,提高小球藻的综合利用从而降低制备生物柴油的成本。

生物柴油是由中长链脂肪酸甲酯(C14-C22)组成的[19],作为理想的生物柴油替代品应具有分子结构为: 拥有较长的碳直链;双键的数目尽可能少,最好只有一个双键;含有一定量的氧元素;分子结构尽可能没有或只有很少的碳支链;分子中不含有芳香烃结构[20]。本研究中检测到小球藻中饱和脂肪酸、单不饱和脂肪酸和多不饱和脂肪酸的含量分别为51.93%、1.6%和46.47%。生物柴油中不饱和双键与其运动黏度、燃烧性能和冷滤点有关,不饱和度低的生物柴油,其碘值低,CN(十六烷值)值高,低温性能差;而不饱和度高的生物柴油,则碘值高,CN值低,低温性能优异。碘值、CN值和低温性能之间存在相互矛盾的关系。油脂中含大量的不饱和脂肪酸,制备出来的生物柴油比石化柴油更易受光、热、金属的催化以及水分等影响,从而发生变质影响生物柴油存储寿命和正常使用[21]。小球藻油脂中单不饱和以及多不饱和脂肪酸的分析,对其产油藻种的培养、育种和油脂提取等具有指导意义。同时也对后续制备生物柴油以及研究其性能指标具有借鉴意义。

4 结论

采用超声波辅助法提取小球藻中油脂,通过单因素试验发现提取试剂为乙醇正己烷(1∶2)时油脂和中性脂提取率最高,并确定小球藻最优浸泡时间为1 h。应用响应面分析法优化小球藻油脂的提取工艺,结果表明,最佳提取工艺为:料液比1∶40,提取温度60℃,提取时间52 min,在此条件下小球藻油脂的提取率达到7.54%。同时采用GC/MS对小球藻油脂中脂肪酸成分进行分析,发现小球藻中饱和脂肪酸、单不饱和脂肪酸和多不饱和脂肪酸的含量分别为51.93%、1.6%和46.47%。本研究为小球藻中油脂的提取提供了可行性实验参考。但由于有机溶剂的需求量较大,油脂提取成本较高,不适合工业化应用,故有必要继续研究其溶剂回收利用和藻渣中高附加值产物的综合利用。从而有效降低成本缓解其工业化应用压力。