某高码率通信终端处理机热设计与仿真分析*

艾平贵,王 宇

某高码率通信终端处理机热设计与仿真分析*

艾平贵,王 宇

(北京遥测技术研究所 北京 100076)

处理机是飞行器高码率通信终端核心电子设备,处理机稳定性与可靠性的高低直接关系到整个终端系统设备的可靠性工作。介绍高码率通信终端处理机热设计的特点与方法,针对不同的功率器件和组件,与结构设计相结合,探索合理的散热途径,特别是许多热耗较大的功率器件的热设计。通过热仿真分析,优化热设计方案,控制每个器件的温升满足设计要求,并进行了热真空、热平衡试验验证。

处理机;热设计;热仿真;导热板;热管;热试验

引 言

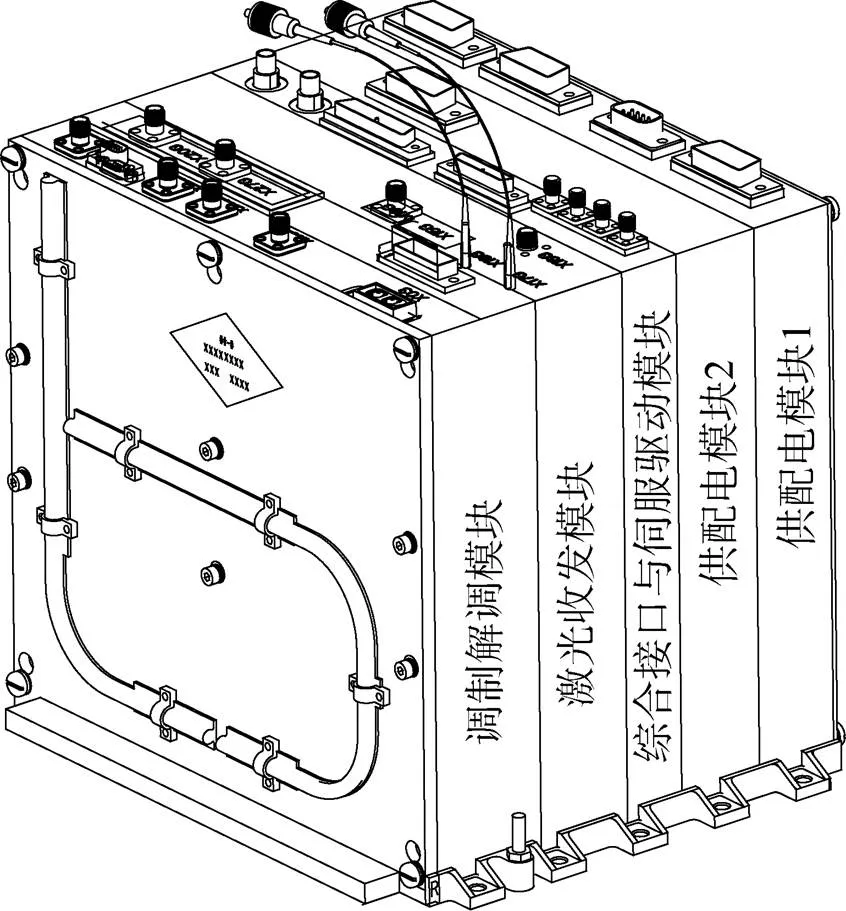

随着飞行器技术发展,要求设备功能越来越强大,同时体积越来越小、重量越来越轻,而设备功耗却越来越大,功率密度不断提高,通过金属结构框架接触导热的传统热设计难以满足散热要求,因此对设备进行热设计时选择合理的散热方式、建立电子元器件有效的导热通路就显得至关重要。处理机是飞行器高码率通信终端的核心电子设备,主要由调制解调模块、激光收发模块、综合接口与伺服驱动控制模块以及供配电模块组成,每个模块均含有较多的功率器件,有些器件对温度反应比较敏感,还有部分安装紧凑的内部小功率器件在很多试验环节不易检测,很难确认其工作可靠性。为了确保处理机在轨正常工作,本文在进行热设计时,必须对处理机内每个功率器件的热特性进行仔细分析研究,进行合理布局,同时采用有效的散热措施,通过热仿真分析优化热设计方案。结合热真空、热平衡测试进行比较与验证,为高功耗处理机热设计方案的优化提供更加有效的设计方法。

1 热设计边界条件及目标

处理机工作在真空环境下,要求在轨长期开机、长寿命工作,这对处理机功率器件的温度降额和热设计可靠性要求特别高,因此必须通过多种方法找到器件散热途径。

1.1 热设计边界条件

处理机安装在飞行器内部,工作温度范围为–5℃~+30℃,整机热耗为155W。

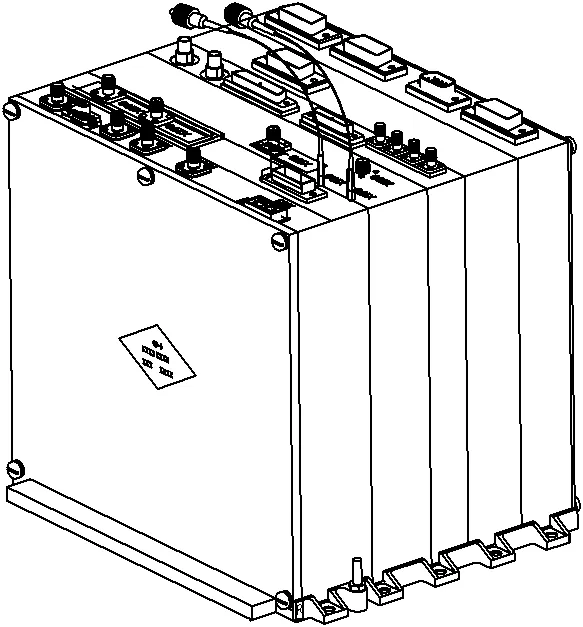

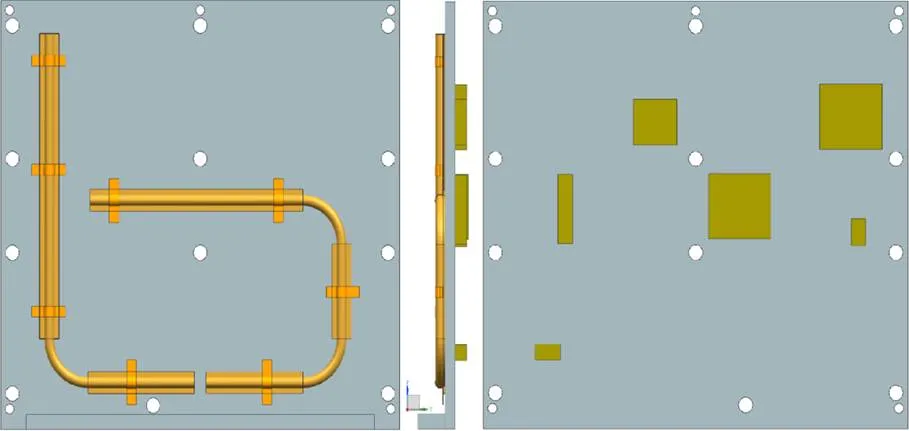

处理机结构见图1,本体尺寸为206mm×167mm×196.5mm,由调制解调模块、激光收发模块、综合接口与伺服驱动控制模块、供配电模块组合而成。其中调制解调模块热耗较大的器件主要有16个,激光收发模块热耗较大的器件有5个,综合接口与伺服驱动控制模块热耗较大的器件有14个,供配电模块热耗较大的器件有10个,此外还有一些小的低功耗器件。工作模式为在轨长期开机。

1.2 结构布局与热设计方案

由于处理机集成度高,重量与体积的要求严格,功率密度大,散热结构设计是否合理对处理机的可靠性影响非常大。处理机外形及内部布局分别如图1、图2所示。

热能的传递有导热、对流换热和辐射换热三种形式。对于安装在舱内的飞行器电子设备处理机而言,处理机正常工作在真空环境下,自然对流传热不能产生,因此热设计方案以热传导与热辐射为主。导热方式优先采用金属安装底板导到飞行器结构安装板上。为了提高热传导能力,增大温差的同时尽可能减小热阻,才能最有效地增加热流密度。在进行处理机热设计方案时,将大功率器件贴壳安装,并靠近安装底面,热耗大的模块靠两边放置,最大限度地减少导热热阻,同时保证机壳接触面的表面光洁度与平整度,减少接触热阻,使大功率器件大部分功耗以最短的路径通过传导将热量传递到机壳上。处理机结构壳体采用易加工且导热好的铝合金2A12加工而成,也便于减重与抗辐照设计和加固处理。

图1 处理机结构

图2 处理机内部布局

热辐射能够在真空中传递能量,物体以电磁波形式传递能量,能量大小与辐射面积大小以及辐射率相关。处理机辐射热设计时主要措施是提高处理机的辐射率,尽可能增加辐射换热面积大小。设计时将处理机金属壳体外表面及部分内表面进行特殊的黑色阳极氧化处理,确保辐射率不小于0.85。

在经过结构与电路的具体排布后形成了多层拼接组装结构方案,如图1所示,处理机的热流通路如图3所示。

1.3 热功耗及分布

不同工作模式下处理机整机热耗有所不同,峰值热耗为155W,其中调制解调模块34W热耗,激光收发模块32.7W热耗、综合接口与伺服驱动控制模块30W热耗、供配电模块合计58.3W热耗。

1.4 器件的温度指标

处理机内部大热耗(大于0.2W)器件单独进行散热设计,包括调制解调模块(频综信道板)的电源模块、频综1~3、频综信道_WG、放大器、AD、DA、FPGA、LDO-1~3、DC/DC-1、DC/DC-2、收发器等,供配电模块的电源模块1~7、滤波器、继电器,综合接口与伺服控制模块的FPGA、DSP、1553、ADC、DCDC、LDO,激光收发模块的激光器、驱动器、平衡探测器、调制器、LDO等元器件。在满足热设计要求下,元器件的温度指标即元器件的结温应满足不大于I级降额温度85℃。

2 热设计

处理机热设计时根据各模块的发热情况进行合理布局,对模块上器件的布局进行优化,热耗较大的器件采取贴壳安装、或尽可能地分散布局,并靠近结构壳体布局,且靠近结构安装底面,以保证最短散热路径,减少热阻等多种热设计方式,并进行仿真优化,从而实现处理机的热工作可靠性。

2.1 功率模块的热设计

功率模块包含电源模块和滤波模块,如图2 所示。将发热量最大的10个模块分布安装在结构壳体上靠近底板处,约58.3W,与模块固定的机壳部位材料局部加厚,既让热流快速地导入到机壳上,又能对模块及电源内部的器件起到一定的抗辐照保护作用。同时,模块的部分热量通过两侧的多个针脚传递到印制板组件上。

图3 处理机散热路径图

2.2 印制板组件的热设计

处理机由5块印制板组件组成,各模块中的电路板材料均为覆铜环氧玻璃布层压板FR4,覆铜层厚度均在35μm以上、层数在8层以上、覆铜比80%以上。电路板通过紧固件与结构壳体直接接触传热。元器件尽可能地分散布局,并靠近结构壳体布局,且靠近结构安装底面,以保证最短散热路径,采用减少热阻等多种热设计方式,电路板的平行当量热导率均接近30W/(m·K),较高的热导率提高了板内温度的均衡性和电路板工作可靠性。

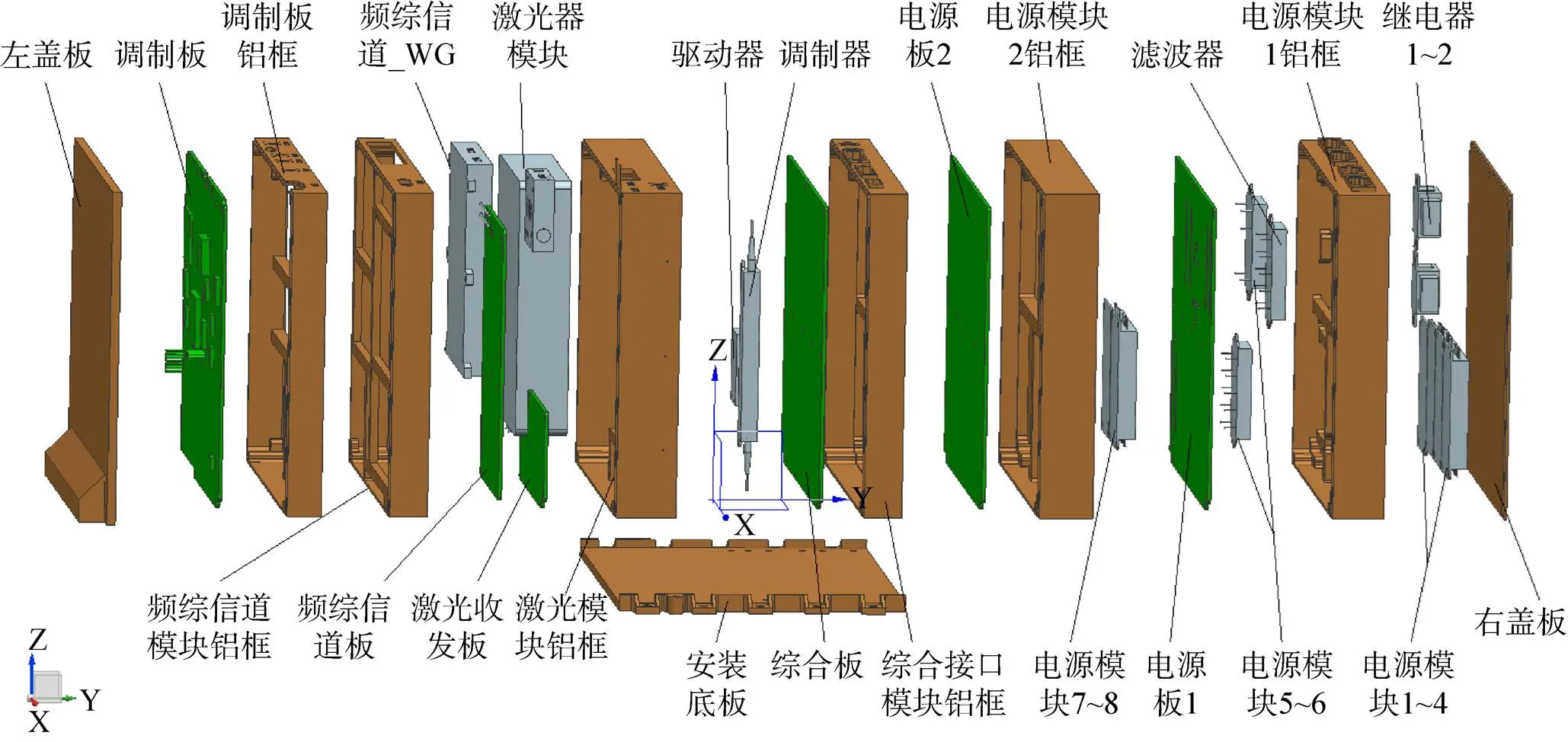

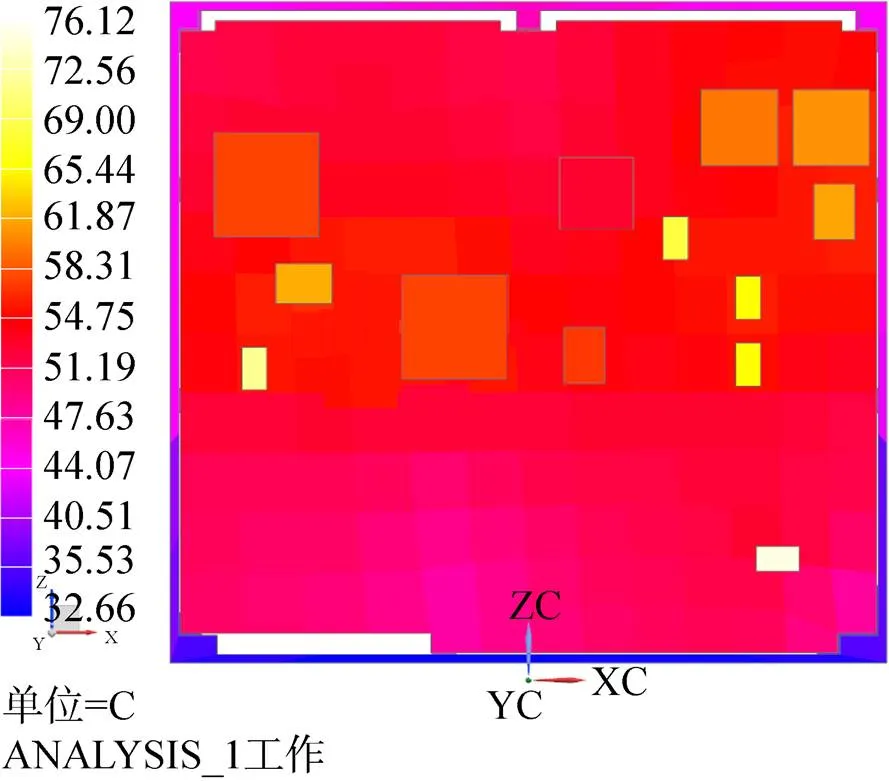

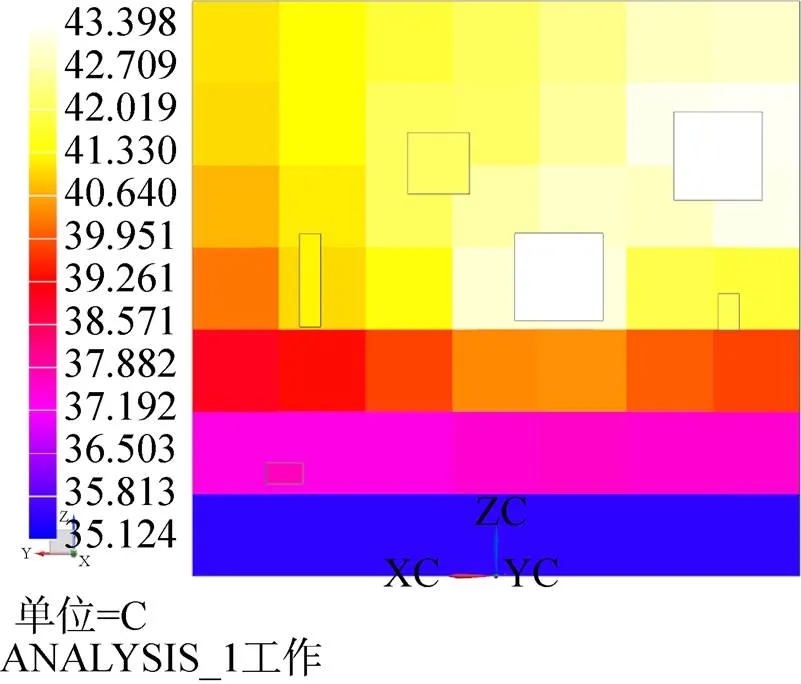

3 热仿真分析

整体布局后,建立仿真模型,输入材料特性,增加印制板及其它器件的热耗点,利用仿真软件对处理机进行仿真。底部安装板取工作温度要求30℃,空间环境为辐射边界,温度也设为30℃。对简化后的模型划分网格后,各模块温度云图见图4~图7,根据仿真分析计算表明调制解调模块温升最高,且调制解调模块部分主要器件结温不满足Ⅰ级降额要求,计算结果见表1所示。其中热计算模型计算的元器件温度为壳温,结温通过公式“结温=壳温+结壳热阻×元器件热耗”计算得出。

热仿真分析结果显示供配电模块、综合接口与伺服驱动模块、激光收发模块器件的温升能够满足Ⅰ级降额要求,但调制解调模块电路板功率器件附近的最高壳温为78.7℃,其中频综–2、频综–3、放大器、DC/DC-2器件的结温非常接近Ⅰ级降额85℃要求,与I级降额的温度要求余量在5℃~7℃,AD器件的结温则超过Ⅰ级降额85℃要求,此时调制解调模块电路板上部分功率器件不能够满足Ⅰ级降额要求。为保证处理机正常工作,需进行散热措施优化,提高调制解调模块电路板的散热性能。

图4 调制解调模块温度云图

图5 激光收发模块温度云图

图6 综合接口与伺服控制模块温度云图

图7 供配电模块温度云图

表1 高温工况计算结果

4 热设计改进与仿真分析

4.1 热设计改进

通过上述仿真分析及结温计算可以得出调制解调模块温升最高,部分器件不满足Ⅰ级降额85℃要求,仅通过电路板很难散热,需要采用其它散热措施,来增加导热途径,降低这些元器件温度。

图8 左盖板及热管安装

①通过元器件自身引脚导热至PCB,再通过PCB自身的导热将热量传至机壳及安装底面。电路板设计时,板厚3mm,覆铜14层,单层覆铜层厚度30μm,覆铜比90%,以增强调制板导热性能;

②在处理机左盖板背面长出若干凸台,控制凸台的高度,使得发热较大的器件通过凸台散热。

③调制解调模块热耗大的元器件正面通过高导热垫与左盖板的凸台接触,使其工作时产生的热量通过左盖板传递至设备安装面。

处理机热设计改进优化后外形如图9所示。如图10所示,调制板上电子器件的热流传递路径有三种,分别为:电子器件→高导热垫→扩热左盖板→热管→安装底面;电子器件→印制板覆铜→结构铝框→安装底面;电子器件→高辐射率→电磁波形式传递能量。

左盖板凸台设计的主要作用为:①将调制板上热耗较大的电子器件的热量迅速传导左盖板上,从而直接传递到安装接触面,避免热量堆积进而引起电子器件过热;②对印制板起到加固作用,可提高插件的抗震动性能。综合考虑传热性能、可加工性、重量、耐腐蚀性、成本等因素,选取铝合金为左盖板的材料,其导热系数约为204W/(m·K)。

图9 热设计优化后处理机

图10 电子器件的热量传递路径

根据傅立叶定律推导传导热阻的公式

=(1–2)/j=/(··) (1)

式中,1为电子器件对应位置的左盖板温度,2为左盖板的边缘温度,j为电子器件的热负荷,为热量传输距离,为左盖板的导热系数,为左盖板厚度,为左盖板宽度。

4.2 计算结果及分析

热设计改进后,建立仿真模型,输入材料特性,增加印制板及其它器件的热耗点,利用仿真软件对处理机热设计改进后进行仿真分析。安装底板取工作温度要求30℃,空间环境为辐射边界,温度也设为30℃。对简化后的模型划分网格后,处理机进行仿真分析,对比处理机调制解调模块调制板优化前后主要器件壳温及结温对比计算结果如表2所示。

表2 热设计优化前后高温工况计算结果对比

图11 热设计优化后调制解调模块温度云图

图12 热设计优化后左盖板温度云图

从计算仿真分析结果可以看出,热设计改进后,调制解调模块的AD、频综、放大器、DC/DC等元器件散热性能有效提高,均满足Ⅰ级降额要求,且基本满足与Ⅰ级降额的温度要求相比余量大于10℃。相比改进前,调制解调电路板元器件普遍温度降低5℃~10℃,说明热设计改进措施有效,调制解调模块电路板的散热性能得到有效提升。

5 热试验与仿真结果分析

按照热设计的要求对处理机进行热真空试验,通过粘贴热电偶对处理机内部主要发热器件的温度进行热测试,以了解处理机内部温度场的分布情况,验证处理机热设计的效果及仿真分析的结果。高温30℃下工作循环稳定后的测点温度情况如表3所示。处理机温度测点布置如图13所示。

表3 高温工况温度检测点温度与热仿真温度对比

高温30℃下工作循环稳定后,测试数据与仿真分析结果基本一致,部分测试温度与热仿真温度有几度的温差,且大部分实测值比仿真值要低2℃~3℃,这主要与热电偶粘贴位置有关,有的元器件装上左盖板后,不能在元器件上粘贴,只能在其周围附近粘贴热电偶。经对比分析可知热仿真结果是合理有效的,进一步可以确认仿真温度的有效性。综合测点与仿真结果,处理机内的所有功率器件都能满足器件Ⅰ级降额要求。

图13 处理机测点布置

6 结束语

通过增加覆铜层数、覆铜层厚度、覆铜比,采用左盖板增加散热凸台、高导热垫及Ω形热管等措施,建立电子元器件的多种有效导热通路,将散热器件直接导热到安装底面,有效减少导热热阻,可以作为提高飞行器电子设备散热性能的有效措施。

本文对某飞行器高码率通信终端处理机进行了详细的热设计与热仿真分析,针对发热较大的器件提出优化方案,再次进行仿真分析,特别是针对多个无直接导热途径的功率器件,通过增加覆铜层数、覆铜层厚度、覆铜比,采用左盖板增加散热凸台、高导热垫及Ω形热管等措施,建立导热通路,利用仿真结果对独立组件进行局部详细热仿真,多重仿真结果与热真空试验测试值基本一致,验证了本文处理机热设计方法的有效性,有助于确认处理机内部高密度装配器件的温度分布情况,为处理机热设计方案优化、提高处理机工作可靠性提供新的设计思路,对真空环境下飞行器电子设备热控设计具有很好的借鉴意义。

[1] 徐强, 谢春辉, 王耀金. 印制板芯片布局热仿真及分析[J]. 制导与引信, 2018, 39(1): 26–28. XU Qiang, XIE Chunhui, WANG Yaojin. The thermal simulation and analysis of PCB chip layout[J]. Guidance & Fuze, 2018, 39(1): 26–28.

[2] 邱成悌, 赵惇殳, 蒋全兴. 电子设备结构设计原理[M]. 南京: 东南大学出版社, 2005. QIU Chengti, ZHAO Dunshu, JIANG Quanxing. Structure design principle of electronic equipment[M]. Nanjing: Southeast University Press, 2005.

[3] 章云峰. 电子组件热分布的测试与分析[D]. 镇江: 江苏大学, 2005: 35–42. ZHANG Yunfeng. Distributed heat testing and analyzing for circuit card assembly[D]. Zhenjiang: Jiangsu University, 2005: 35–42.

[4] 方志强, 付贵翠, 高泽溪. 电子设备热分析软件应用研究[J]. 北京航空航天大学学报, 2003, 29(8): 738–739. FANG Zhiqiang, FU Guicui, GAO Zexi. Application research on thermal analysis software of electronic systems[J]. Beijing University of Aeronautics and Astronautics, 2003, 29(8): 738–739.

[5] 李诚. 电子设备热分析技术研究[J]. 通信电源技术, 2014, 31(2): 16–18. LI Cheng. Study on thermal analysis techniques for electronic devices[J]. Telecom Power Technology, 2014, 31(2): 16–18.

[6] 袁亚辉. 基于6SigmaET 的某电子设备瞬态热设计[J]. 机械, 2013, 40(8): 42–45. YUAN Yahui. Transient thermal design of an electronic equipment by 6SigmaET[J]. Mechanical, 2013, 40(8): 42–45.

[7] 黄飞, 陈宇江. 某型电子设备处理机热设计[J]. 机械研究与应用, 2016, 29(145): 139–141. HUANG Fei, CHEN Yujiang. Thermal design for the processor in a certain type of electronic equipment[J]. Mechanic Research & Application, 2016, 29(145): 139–141.

[8] 白琳, 刘娟. 大功率电子元器件及设备结构的热设计[J]. 科技创新与应用, 2015, 25: 38–39. BAI Lin, LIU Juan. Research on thermal of high power electronic component[J]. Technology innovation and application, 2015, 25: 38–39.

[9] 周丽萍, 宋燕平. 星载行波管电源的热设计及热分析[J]. 空间电子技术, 2009(3): 73–77. ZHOU Liping, SONG Yanping. Thermal design and thermal analysis of electronic power controller for spacecraft[J]. Space Electronic Technology, 2009(3): 73–77.

[10] 朱金彪. 一种星载电子设备散热结构的设计与优化[J]. 电子机械工程, 2008, 24(4): 11–13. ZHU Jinbiao. Design and optimization of spaceborne electronic equipment’s heatspreader structure[J]. Electro-Mechanical Engineering, 2008, 24(4): 11–13.

Thermal design and simulation analysis of high-rate communication terminal processor

AI Pinggui, WANG Yu

(Beijing Research Institute of Telemetry, Beijing 100076, China)

The Processor is the core electronic equipment of aerobat high rate communication terminal, the stability and reliability of the processor are directly related to the reliability of the whole terminal system equipment. The characteristics and methods of thermal design of high-rate terminal processor are introduced, according to different power devices and components, combined with structural design, a reasonable way of heat dissipation is explored. In particular, the thermal design of many power devices with high heat consumption. Optimizing thermal design scheme through thermal simulation analysis, control the temperature rise of each device to meet the design requirements, thermal vacuum and thermal balance tests were carried out to verify the results.

Processor; Thermal design; Thermal simulation; Heat plate; Heat pipe; Thermal test

TN919.5

A

CN11-1780(2020)01-0052-07

Email:ycyk704@163.com

TEL:010-68382327 010-68382557

北斗三号导航卫星激光星间链路项目

2019-07-30

2019-11-27

艾平贵 1983年生,硕士,工程师,主要研究方向为飞行器结构设计。

王 宇 1989年生,硕士,工程师,主要研究方向为飞行器结构设计。