某改良AAO工艺污水处理厂不停产提标扩容工程设计案例

吴桂菊,张 强,韩 超,李金印

(中国市政工程中南设计研究总院有限公司四川分院,四川成都 610000)

为进一步改善岷江、沱江流域水环境质量,四川省环境保护厅、四川省质量技术监督局联合发布了四川省强制性地方标准《四川省岷江、沱江流域水污染物排放标准》(DB 51/2311—2016)。规范规定,重点控制区域内城镇污水处理厂主要水污染物排放浓度限值执行规范中表1标准。该标准优于一级A,接近地表IV类。

某改良AAO污水处理厂原有规模为5×104m3/d,出水水质为一级A。根据上位规划和实际进水量,急需扩容,扩建规模为2×104m3/d,扩容后总规模达到7×104m3/d。出水执行《四川省岷江、沱江流域水污染物排放标准》。

1 进出水及存在问题

1.1 进出水分析

根据近年数据,2015年、2016年第三季度进水水量分别为5.30万t/d和5.33万t/d,超过设计规模5万t/d,污水处理厂存在超负荷运行的情况;2017年三季度和四季度水量分别为5.50万t/d和5.26万t/d,超负荷运行状态较前两年加重。污水处理厂2015年—2017年进水水量如表1所示。

表1 实际进水水量Tab.1 Practical Influent Quantity

污水进水颜色异常,呈墨绿色,含动植物油,生化池好氧区有大量泡沫,厌氧缺氧区活性污泥成片上浮,图1为现场进水情况。

图1 现场进水情况Fig.1 Diagram of Water Inflow

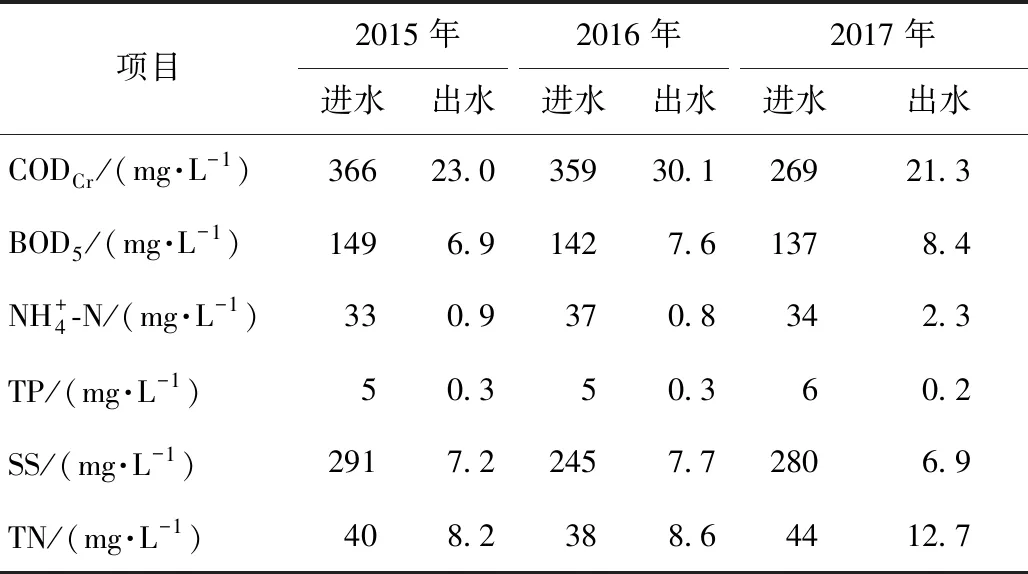

2015年、2016年污水处理厂进水COD均明显高于2017年,2017年进水COD减小,可能是环保督查较严使企业偷排减少。污水处理厂2015年—2017年实际进出水水质(年均值)如表2所示。

表2 实际进出水水质Tab.2 Practical Influent and Effluent Quality

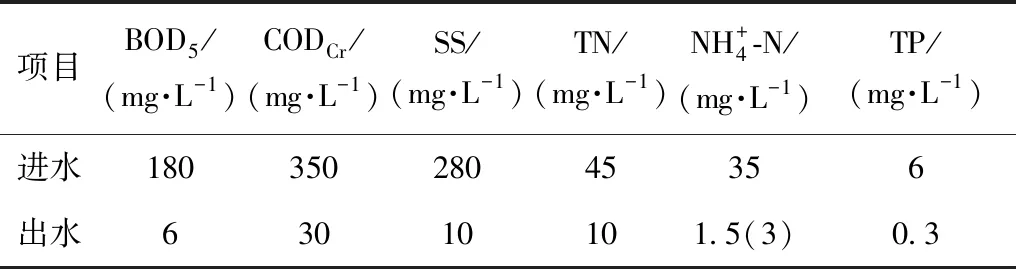

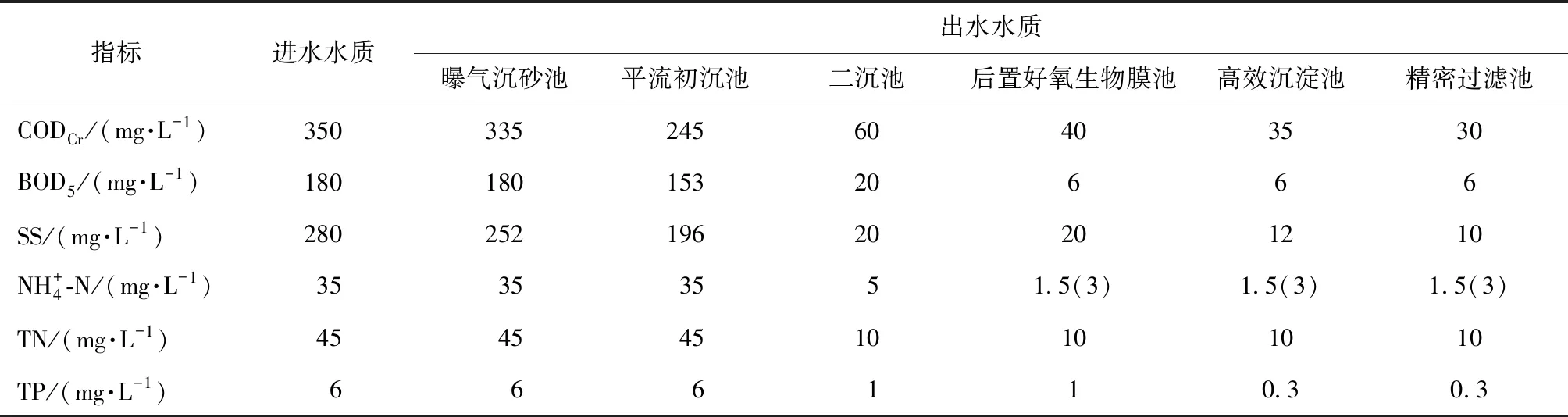

1.2 设计进出水水质

原污水处理厂出水基本能满足一级A标准,提标后出水需执行《四川省岷江、沱江流域水污染物排放标准》。设计进出水水质如表3所示。

表3 设计进出水水质Tab.3 Designed Influent and Effluent Quality

注:括号内为温度≤12 ℃时的排放限值

1.3 存在问题

现状污水处理厂以改良AAO工艺为主,工艺流程为“粗格栅间及提升泵房+细格栅间及曝气沉砂池+改良AAO生化池+网格絮凝池及斜管沉淀池+接触消毒池”。目前,该污水处理厂主要存在以下问题。

(1)污水处理厂经常超负荷运行,现状设施处理能力不足,急需扩建污水处理厂规模,尽可能实现不停产改造。

(3)原生化池缺氧段停留时间为3.1 h,不能充分反硝化;原混合液回流比为100%~200%,脱氮效率不够高;原鼓风机曝气量较小,气水比约为5∶1,硝化反应不充分。

2 工艺设计

2.1 工艺流程

(1)一级处理增设平流初沉池

针对因工业污水偷排导致污染物增加,构筑物负荷波动过大的情况,设置平流初沉池。

(2)减产提标、强化二级处理

为满足新的出水要求,对原生物池提出减产提标的思路,通过减少原生物池的处理水量,降低污染物负荷,从而提升出水水质。将减少的处理能力纳入到新建生物处理池中,使总规模达到7×104m3/d。

提标后,原生化池部分设计参数已不能满足新的水质要求。需调节以下设计参数:①降低生化池进水量,从5万t/d降至4万t/d,增加水力停留时间,保证缺氧段停留时间大于4 h;②将内回流比从100%~200%增加至300%~400%,提高脱氮效率;③增大好氧池曝气量,将气水比从5∶1提高至7∶1,使硝化反应更充分。

(3)增加后续处理单元

同时,增设深度处理设施,进一步去除TP和SS。

根据改造思路,本次提出3个方案进行技术比选。①硝化生物滤池+高密度沉淀池+回转式精密过滤;②MBR膜池;③后置好氧生物膜池+高密度沉淀池+回转式精密过滤。方案比选如表4所示。

由表4可知,方案③具有出水水质稳定、运行费用低、维护管理方便、抗冲击能力好和设备利用率高的优点。因此,推荐采用“后置好氧生物膜池+高密度沉淀池+回转式精密过滤”工艺。

综上,本项目采用“平流初沉池+改良AAO生化反应池+后置好氧生物膜池+高效沉淀池+精密过滤”工艺。工艺流程如图2所示,水质削减如表5所示。

表4 方案比较Tab.4 Comparison of Schemes

图2 工艺流程图Fig.2 Flow Chart of the Project

表5 水质削减表Tab.5 Reduction Scheme of Water Quality

注:括号内为温度≤12 ℃时的排放限值

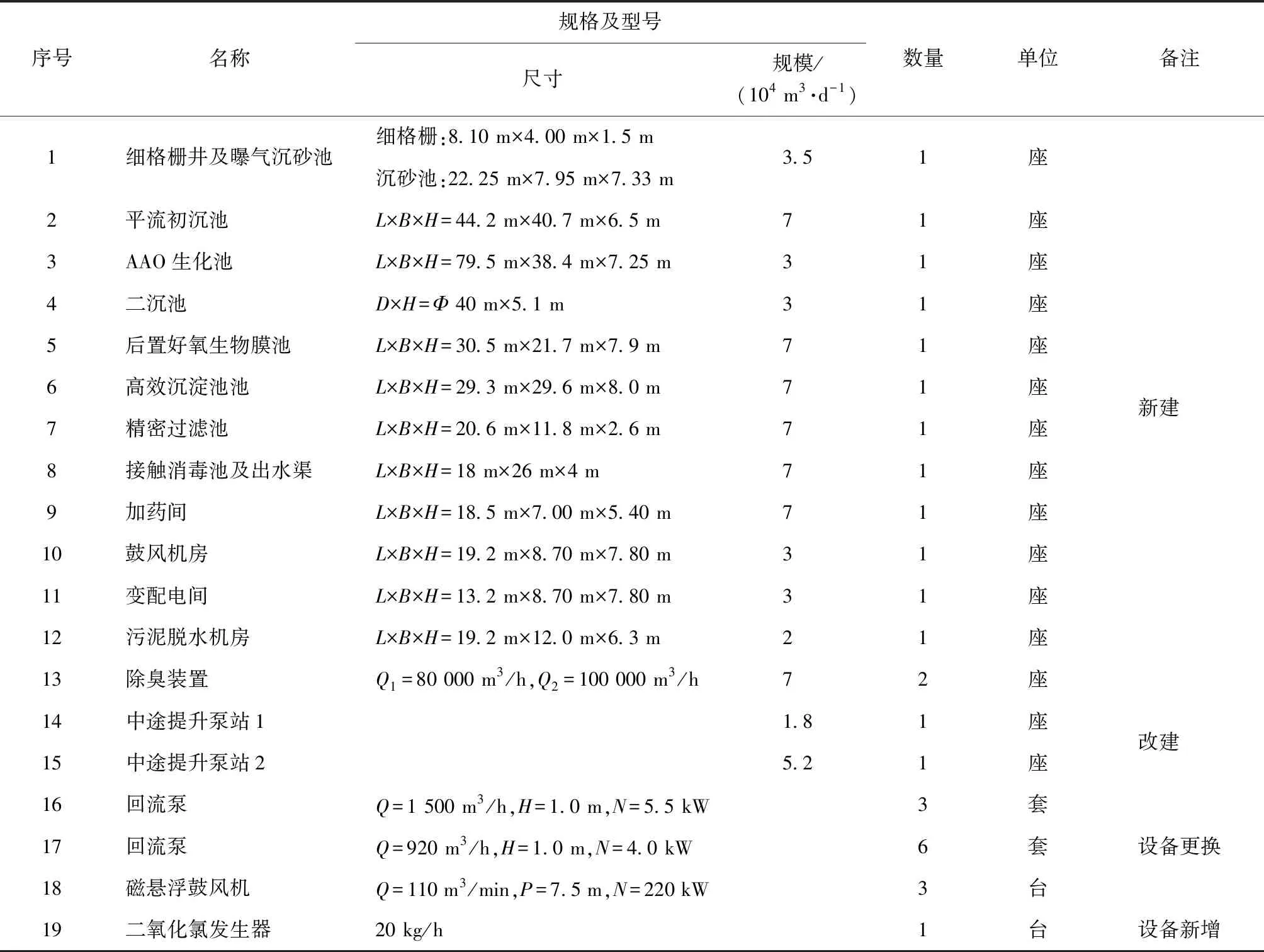

2.2 主要工程内容

项目主要工程内容如表6所示。主要构筑物包括细格栅及曝气沉砂池、平流初沉池、改良AAO生化池、二沉池、中途提升泵站、后置好氧生物膜池、高效沉淀池、精密过滤池等。

(1)粗格栅井及污水提升泵房

经复核,原土建满足提标扩容需要,设备不满足备用需求。污水提升泵房需增加1台潜水泵作为备用。

表6 主要设计参数Tab.6 Main Design Parameters

潜水泵Q=480 m3/h,扬程H=19 m,水泵功率N=45 kW。

(2)细格栅及曝气沉砂池(新建1组)

原有1座细格栅曝气沉砂池,再增加1组细格栅曝气沉砂池。尺寸为30.6 m×8.2 m×7.33 m,半地下式,深度为3.38 m。

细格栅过栅流速Vmax=0.62 m/s;曝气沉砂池水平流速为0.1 m/s,有效沉淀区HRT=6.46 min,砂斗HRT=2 d,曝气量为0.2 m3空气/(m3污水)。

(3)平流初沉池(新建)

新建1座平流初沉池,分4组。尺寸为44.2 m×40.7 m×6.5 m,半地下式,平均水深为4.78 m,地下为2.63 m。初沉池可去除污水中的可沉物和漂浮物。初沉池进水槽设置网版格栅可进一步去除污水中悬浮杂质。初沉池内附设二次提升泵池,内设潜污泵4台(3用1备),单台泵Q=1 000 m3/h,H=4.5 m,N=18.5 kW;

表面负荷为3.0 m3/(m2·h);沉淀时间为1.9 h;有效水深为3.0 m;4 h排泥一次。

(4)改良AAO生化池(改建+新建)

改建原生化池,降低原生化池进水量,2组生化池总规模从5万t/d降至4万t/d,提高水力停留时间;更换好氧池硝化液回流泵,并回流至缺氧池前端,加大硝化液回流比;加大好氧段曝气量。

改造后设计参数如下。

一阶段设计规模由2万m3/d降低到1.8万m3/d。混合液浓度为4 500 mg/L;污泥龄为19.1 d;总HRT为14.6 h;选择区为480.3 m3、0.64 h;厌氧区为1 212.7 m3、1.62 h;缺氧区为3 282.3 m3、4.38 h;好氧区为5 961.6 m3、7.95 h。剩余污泥排放量为2 880 kg/d;剩余污泥排放浓度为9 000 mg/L;污泥回流比为100%;混合液回流比为300%~400%。

二阶段设计规模由3万m3/d降低到2.2万m3/d。混合液浓度为4 500 mg/L;污泥龄为19.1 d;总HRT为16.9 h;选择区为310 m3、0.68 h;厌氧区为940 m3、2.05 h;缺氧区为1 950 m3、4.25 h;好氧区为4 550 m3、9.92 h。剩余污泥排放量为3 520 kg/d;剩余污泥排放浓度为9 000 mg/L,污泥回流比为100%;混合液回流比为300%~400%。

新建设计规模为3.0×104m3/d的生化池,一座2组,尺寸为79.5 m×38.4 m×7.25 m,平均水深为6.05 m,池高为7.25 m。总HRT为14.16 h;选择区HRT=0.52 h;厌氧区HRT=1.55 h;缺氧区HRT=4.8 h;好氧区HRT=7.29 h。混合液浓度为4 500 mg/L,混合液回流比为300%~400%;污泥龄为20.6 d,污泥回流比为100%。曝气系统采用盘式微孔曝气器,气水比为7∶1。

(5)二沉池及回流井(新建1座)

新建二沉池1座,采用中进周出辐流式,直径为40 m,池边水深为4.50 m,池高为5.1 m。峰值流量时表面负荷为1.21 m3/(m2·h),平均流量时表面负荷为0.91 m3/(m2·h)。

新建污泥回流泵井1座,尺寸为6 m×4 m×5.4 m。设置回流污泥泵3台,2用1备,Q=630 m3/h,H=2.5 m;剩余污泥泵2台,Q=75 m3/h,H=10 m。

(6)中途提升泵站(改建)

拆除原絮凝沉淀池斜管、出水堰等安装设备。安装污水提升泵3台,Q=500 m3/h,H=6.0 m,N=15 kW;安装污水提升泵4台,Q=1 000 m3/h,H=6.0 m,N=30 kW。

(7)后置好氧生物膜池(新建)

1座2组,尺寸为30.5 m×21.7 m×7.9 m,上升流速为9.17 m/h,填料为3 127 m3。

设置5 000 mm×2 800 mm曝气系统40套,直径为2.5 m搅拌器2套,DN1000×7 000 mm填料拦截系统16套,布水系统DN650×8 600 mm 16套。

(8)高密度沉淀池(新建)

1座2组,尺寸为31.0 m×29.3 m×8 m。斜管上升流速为9.7 m3/(m2·h),在高效沉淀池混合区投加PAC和PAM, PAC投加量为20~40 mg/L,PAM投加量为1~2 mg/L。

(9)精密过滤池(新建)

1座,尺寸为21.2 m×11.8 m×2.6 m,进水水质要求SS≤20 mg/L,滤速为210 m3/(m2·h),反洗水量小于3%,连续反冲洗。

设置4组转鼓微过滤,半浸没式成套设备。过滤介质滤网,材质为316 L,滤网丝径必须大于孔径。配驱动电机1台,反冲洗水泵1台。

(10)接触消毒池与出水渠(新建)

1座,尺寸为26.8 m×18 m×4.0 m。

停留时间:HRT=0.5 h;有效水深:H=3.5 m;杀菌指标:≤1 000个大肠杆菌数/L。

增加加氯间二氧化氯发生器1台,型号为20 kg/h,原2台10 kg/h设备发生器作为备用。

巴式计量槽:选用测量范围为25~1 100 L/s的咽喉式巴式计量槽,喉宽为0.75 m。

(11)加药间(新建)

包括乙酸钠加药间和碳酸氢钠加药间。

乙酸钠加药间尺寸为11.9 m×6.5 m×5.0 m,投加量为2 574 kg/d,投加点位于后置好氧生物膜反应池。

设置1座两格储液池,考虑5 d的备用量,有效池容为40 m3,尺寸为5.3 m×3 m×3.0 m。

设乙酸钠进料泵1台,Q=15 m3/h,H=20 m,N=2.2 kW。设置乙酸钠加药计量泵2台,1用1备,变频控制,Q=0~500 L/h,H=30 m,N=0.37 kW。

碳酸氢钠加药间尺寸为8.0 m×6.5 m×5.0 m,投加量为40~50 mg/L,投加点位于生化池缺氧段。

设置1座2格储液池,有效池容为40 m3,尺寸为5.3 m×3 m×3.0 m。

碳设酸氢钠加药计量泵3台,2用1备,变频控制,Q=0~500 L/h,H=30 m,N=0.37 kW。

(12)鼓风机房(新建)

由于原来鼓风机老化,风量略显不足,且噪音较大,拟本次工程更换此4台鼓风机,且该鼓风机房中不能放置其他鼓风机,故需新增鼓风机房,增加鼓风机供其余区域风量。新建鼓风机房尺寸为32.4 m×8.7 m×7.8 m(含配电房)。

氧利用率为20%,二级好氧池新增150 m3/min,后置好氧生物膜池45 m3/min。

新增生化池曝气鼓风机3台,采用磁悬浮鼓风机Q=75 m3/min,P=7.5 m,N=106 kW,2用1备;新增后置好氧生物膜池鼓风机3台,采用磁悬浮鼓风机Q=30 m3/min,P=8.5 m,N=55 kW,2用1备;

替换原一期已建生化池曝气鼓风机,改为3台,采用磁悬浮鼓风机Q=110 m3/min,P=7.5 m,N=220 kW,2用1备。

(13)脱水机房(新建)

脱水机房尺寸为19.2 m×12 m×6.0 m;新增带式浓缩脱水一体机2台,400 kg Ds/h,带宽为2 m。

(14)除臭系统(新建)

新建2套除臭装置。

Q1=80 000 m3/h,设备尺寸为19.9 m×9.4 m×3.0 m。

Q2=100 000 m3/h,设备尺寸为19.9 m×9.4 m×3.0 m。

3 不停产改造

在一般的生产保障措施中,施工时序和临时管道设施属于比较重要的措施[4]。为实现项目的不停产改造,本项目施工总体原则是先施工新建构筑物,其次是安装新增设备、更换设备,然后是封堵部分管线、做好临时应急措施,接着敷设及改造生产管线,待深度处理构筑物联动试车后接通二沉池出水管线,待所有调试及试运行完成后切断原出水管。具体保障措施如下。

(1)在新建细格栅及曝气沉砂池和初沉池完成后,应先将原细格栅曝气沉砂池出水管和生化池进水管封堵,采用临时水泵将出水抽至原有生化池,待工艺生产管线敷设改造完成后,接通新建管线运行。

(2)在安装鼓风机时,应保障原AAO生化池不受影响,在设备安装完毕后进行主风管的安装切换。

(3)深度处理构筑物应在完成施工并联动试车后,接通二沉池出水管;原管线不进行封堵,待所有调试及试运行完成后切断原出水管。

(4)电气自控改造时,部分设备可采用临时手动运行,电气设备可租用电气设备进行临时生产。

4 结论