响应面法优化艾叶挥发油的提取工艺及其抗氧化性能研究

齐巧明,龙 旭,罗 凤,高晓敏,雷亚婷,靳如意,郭 惠

(陕西中医药大学药学院,陕西 咸阳 712046)

艾叶是菊科植物艾属(ArtemisiaargyiLevl.et Vant.)的干燥叶,味辛、苦,无毒,归肝、脾和肾经[1-5]。艾叶主要分布在亚洲东部,如日本、蒙古,我国的华北、华东、华南、东北、陕西和甘肃等地[3,6]。艾叶富含多种生物活性成分,包括挥发油、甾萜类、有机酸、黄酮类和多糖等[5,7]。艾叶及其挥发油具有驱寒除湿、杀虫止痒、镇咳平喘、美白、通经活络、抗过敏、抗菌和安胎等功效,在医药、食品、香料及化学工业中应用广泛[5-10]。艾叶挥发油成分主要由脂肪类、萜类和芳香类化合物构成,约100余种,主要为桉油精、侧柏酮、龙脑、α-松油醇、β-松油烯、柠檬醛等[2,11]。目前对艾叶挥发油的研究主要集中于化学成分和药理作用,但有关其抗氧化活性的研究鲜有报道。鉴于此,作者采用单因素实验和响应面法优化艾叶挥发油的共水蒸馏提取工艺,并通过测定艾叶挥发油对1,1-二苯基-2-三硝基苯肼(DPPH)自由基的清除率来评价其抗氧化性能,为艾叶挥发油资源的开发利用提供理论依据。

1 实验

1.1 材料、试剂与仪器

艾叶,购于药材市场。

液体石蜡、氯化钠、无水乙醇,分析纯,天津天力化学试剂有限公司;无水硫酸钠,分析纯,重庆茂业化学试剂有限公司;1,1-二苯基-2-三硝基苯肼(DPPH),分析纯,Sigma-Aldrich公司。

JM-B10002型电子天平,诸暨超泽衡器设备有限公司;HX-200型粉碎机;HJ-3A型恒温磁力搅拌器;电热鼓风干燥箱,上海一恒科学仪器有限公司;UV1102型紫外可见分光光度计,日本岛津;SHB-Ⅲ型循环水式多用真空泵。

1.2 艾叶挥发油的提取

将艾叶置于电热鼓风干燥箱中40 ℃干燥24 h,粉碎后过20目筛,备用。称取一定量的艾叶粉末置于500 mL三颈烧瓶中,加入360 mL蒸馏水,浸泡一段时间,于100 ℃下回流一段时间;将提取液转入分液漏斗中,加入2.0 g氯化钠加速油水分离,静置24 h;分层后将上层油相转入烧杯中,加入1.0 g无水硫酸钠进行干燥处理,纯化后称重,按式(1)计算艾叶挥发油的提取率:

(1)

1.3 艾叶挥发油提取工艺优化

1.3.1 单因素实验

1.3.1.1 浸泡时间

准确称取60.0 g艾叶粉末置于500 mL三颈烧瓶中,加入360 mL蒸馏水,分别浸泡0.5 h、1.0 h、1.5 h、2.0 h后于100 ℃回流3.0 h;将艾叶提取液转入分液漏斗中,加入2.0 g氯化钠加速油水分离,静置24 h;分层后将上层油相转入烧杯中,加入1.0 g无水硫酸钠进行干燥处理,得到艾叶挥发油,称重。

1.3.1.2 料液比

分别按料液比(g∶mL,下同)1∶6、1∶8、1∶10、1∶12准确称取艾叶粉末置于500 mL三颈烧瓶中,加入适量蒸馏水,浸泡1.5 h后于100 ℃回流3.0 h;后续操作同1.3.1.1。

1.3.1.3 提取时间

准确称取60.0 g艾叶粉末置于500 mL三颈烧瓶中,加入360 mL蒸馏水,浸泡1.5 h后于100 ℃分别回流1.5 h、3.0 h、4.5 h、6.0 h;后续操作同1.3.1.1。

1.3.2 响应面法实验

在单因素实验的基础上,选取浸泡时间(A)、料液比(B)和提取时间(C)作为Box-Behnken实验设计的3个因素,结合响应面法的设计原理,采用3因素3水平的设计方案,选取3个零点,共15组实验,响应面法实验的因素与水平见表1。

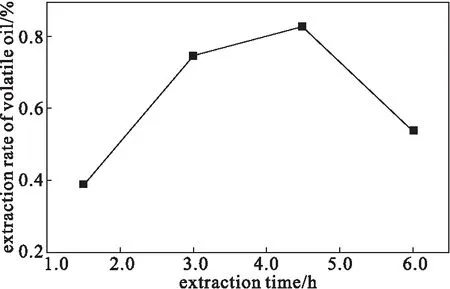

表1响应面法实验的因素与水平

Tab.1 Factors and levels of response surface methodologies

水平因素A.浸泡时间/hB.料液比/(g∶mL)C.提取时间/h-11.01∶123.001.51∶104.512.01∶86.0

1.4 抗氧化性能研究

DPPH自由基溶液的配制:精确称取8.00 mg的DPPH标准品,用无水乙醇溶解并定容于100 mL棕色容量瓶中,摇匀,得质量浓度为0.08 mg·mL-1的DPPH自由基溶液,冷藏备用。

准确移取3.00 mL 0.08 mg·mL-1的DPPH自由基溶液于10 mL离心管中,加入3.00 mL无水乙醇混合均匀后,于516 nm处测定吸光度(A0);分别移取3.00 mL 0.08 mg·mL-1的DPPH自由基溶液于6支10 mL离心管中,分别加入浓度为5.0 mg·mL-1、10.0 mg·mL-1、20.0 mg·mL-1、40.0 mg·mL-1、60.0 mg·mL-1、80.0 mg·mL-1的艾叶挥发油乙醇溶液3.00 mL,室温静置30 min,于516 nm处测定吸光度(A1);分别移取3.00 mL无水乙醇于6支10 mL离心管中,加入不同浓度的艾叶挥发油溶液,在516 nm处测定吸光度(A2)。每个样品重复测定3次,取平均值。按式(2)计算DPPH自由基清除率:

(2)

2 结果与讨论

2.1 单因素实验结果

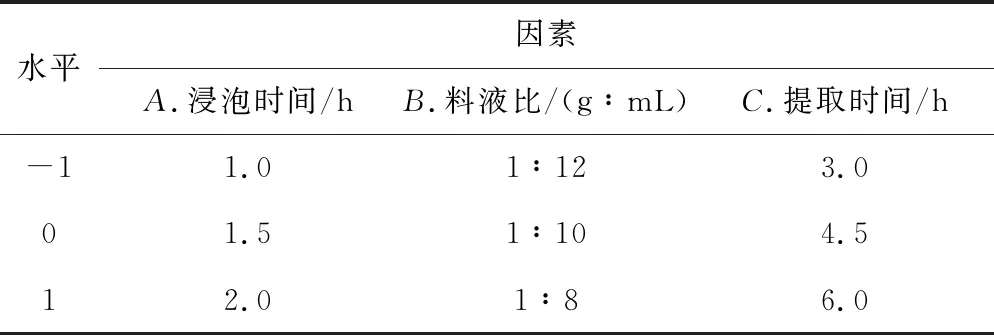

2.1.1 浸泡时间对艾叶挥发油提取率的影响(图1)

图1 浸泡时间对艾叶挥发油提取率的影响Fig.1 Effect of soaking time on extraction rate of Artemisia argyi volatile oil

从图1可以看出,随着浸泡时间的延长,艾叶挥发油提取率先升高后降低,当浸泡时间达到1.5 h时,提取率最高,为0.67%。这是由于,水逐渐向艾叶内部渗透,并以它为载体将挥发油逐步扩散到艾叶表面,浸泡时间越长,扩散越完全;但浸泡时间过长,内部有效成分逐渐挥发损失,挥发油提取率反而下降。因此,确定最佳浸泡时间为1.5 h。

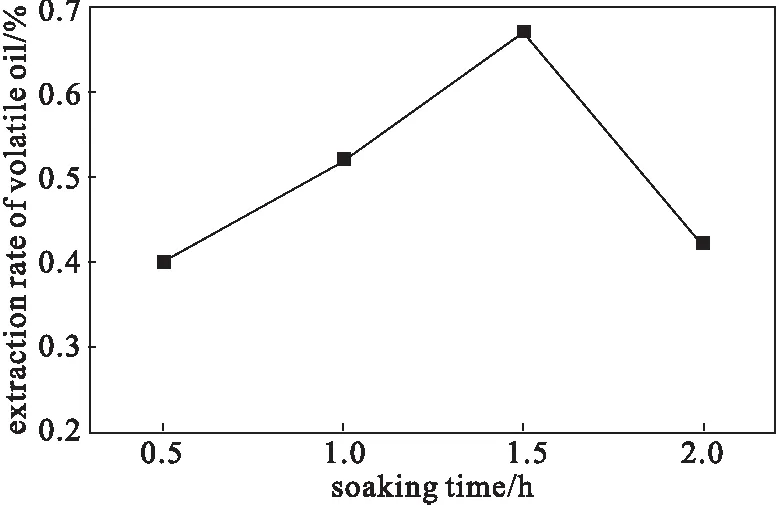

2.1.2 料液比对艾叶挥发油提取率的影响(图2)

图2 料液比对艾叶挥发油提取率的影响Fig.2 Effect of solid-liquid ratio on extraction rate of Artemisia argyi volatile oil

从图2可以看出,随着料液比的减小,即提取溶剂用量的增加,挥发油提取率先降低后升高而后再降低,当料液比为1∶10时,提取率最高,达到0.75%,而当料液比为1∶12时,提取率最低,为0.33%。这是由于,液料比过大时,溶剂用量相对过少,导致挥发油提取不完全,提取率较低;但是若溶剂用量过多,挥发油在水中的溶解量增大,减少了挥发油的相对含量,也会导致挥发油提取率降低。综合考虑,确定最佳料液比为1∶10。

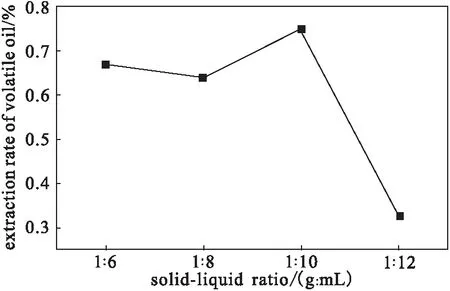

2.1.3 提取时间对艾叶挥发油提取率的影响(图3)

图3 提取时间对艾叶挥发油提取率的影响Fig.3 Effect of extraction time on extraction rate of Artemisia argyi volatile oil

从图3可以看出,随着提取时间的延长,艾叶挥发油提取率先升高后降低,当提取时间为4.5 h时,挥发油提取率最高,为0.83%。这是由于,溶剂水将干燥的艾叶粉末浸润并溶解出有效成分需要一定时间,延长提取时间有利于挥发油的提取,但在有效成分完全扩散的前提下,继续延长提取时间,反而会导致挥发油中的有效成分挥发,提取率降低。因此,确定最佳提取时间为4.5 h。

2.2 响应面法实验结果

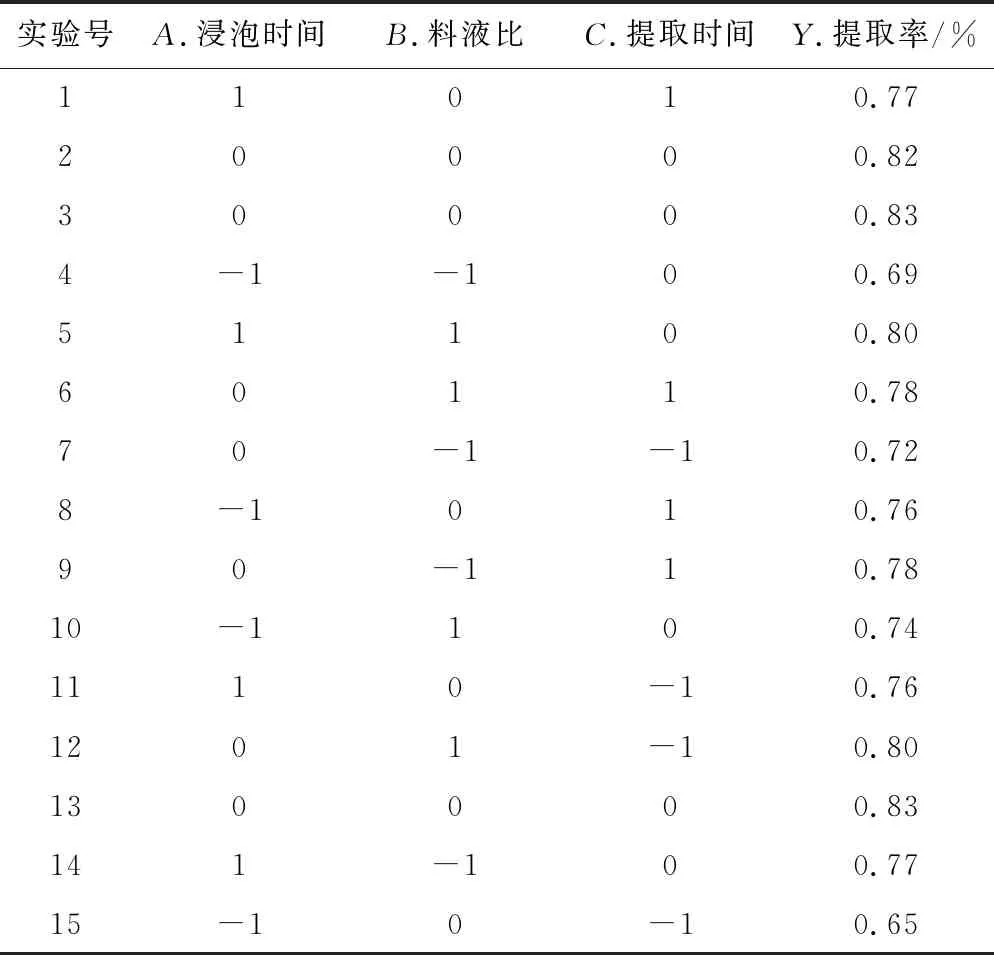

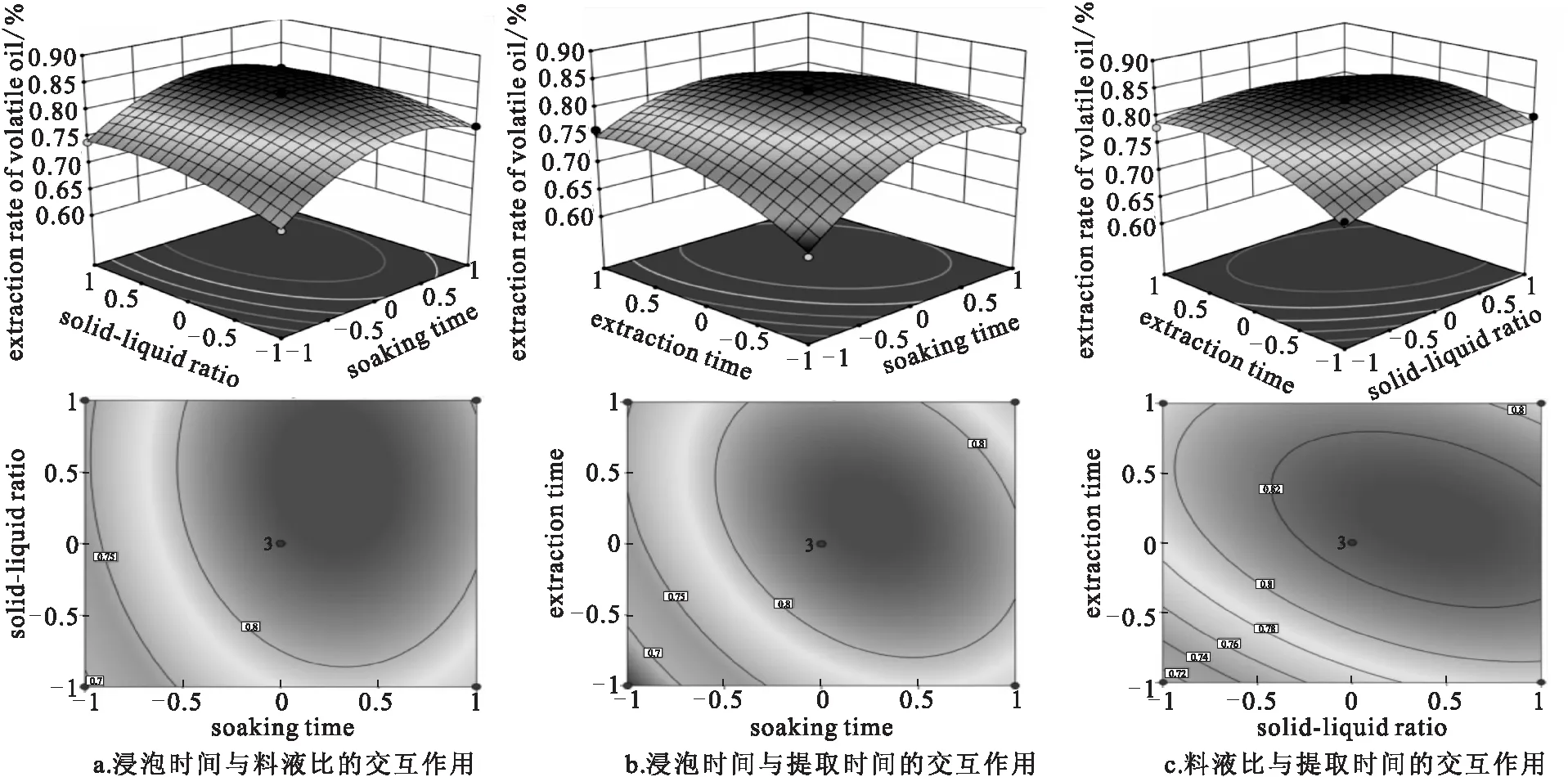

2.2.1 响应面法实验方案设计与结果(表2)

表2响应面法实验方案设计与结果

Tab.2 Design and results of response surface methodologies

实验号A.浸泡时间B.料液比C.提取时间Y.提取率/%11010.7720000.8230000.834-1-100.6951100.8060110.7870-1-10.728-1010.7690-110.7810-1100.741110-10.761201-10.80130000.83141-100.7715-10-10.65

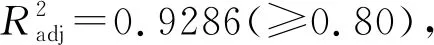

对回归方程进行方差分析,结果见表3。

从表3可知,模型F值为21.22,P<0.01,说明二次回归方程具有高度显著性,模型与实验实际拟合度良好,实验误差相对较小,能较好地反映艾叶挥发油提取率与浸泡时间、料液比和提取时间之间的关系。二次项中除浸泡时间与料液比的交互作用不显著(P>0.05)外,其它作用均显著。失拟项代表模型中的数据变异,该方程的失拟项F值为8.50>0.05,说明模型的拟合情况良好。根据F值和P值大小可知,各因素对挥发油提取率的影响大小依次为:浸泡时间>料液比=提取时间。

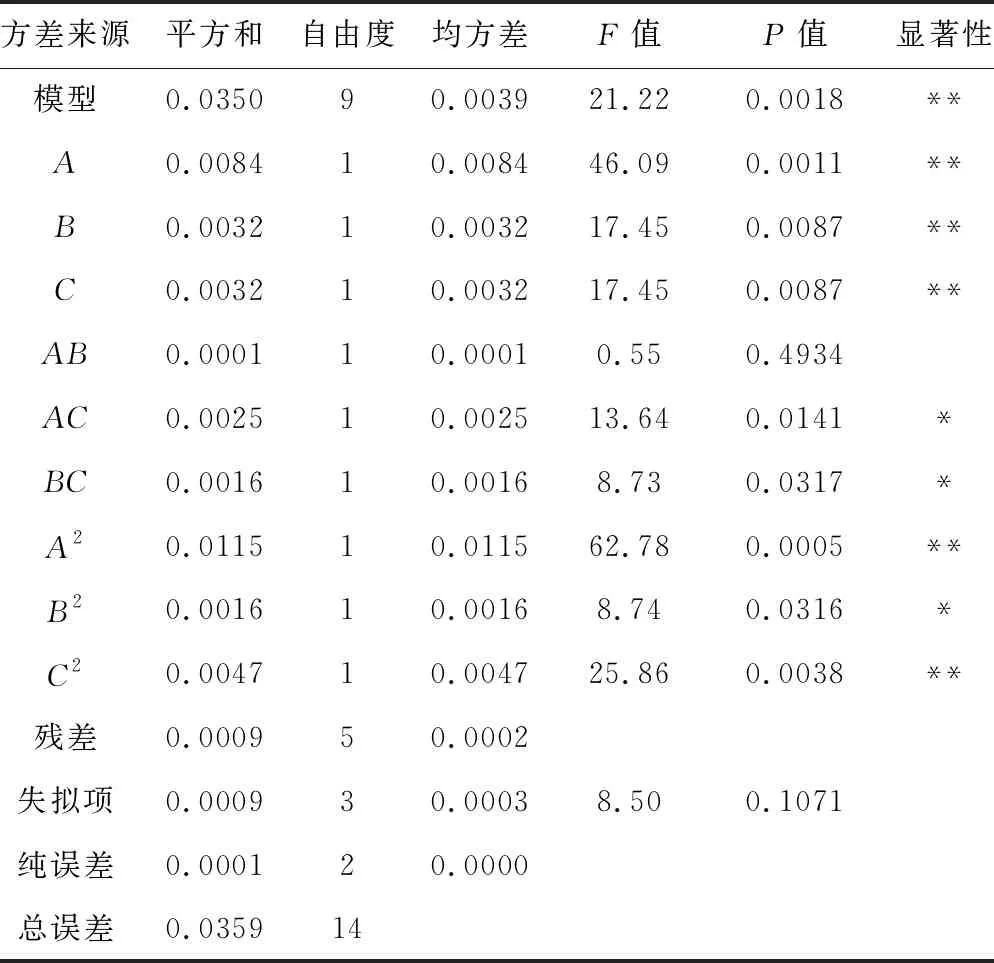

2.2.2 响应面分析

采用Design-Expert软件拟合分析浸泡时间、料液比和提取时间对挥发油提取率的交互作用三维响应面图,如图4所示。

表3 方差分析结果

Tab.3 Results of variance analysis

注:**为高显著水平(P≤0.01),*为显著水平(0.01 图4 各因素交互作用对艾叶挥发油提取率影响的响应面分析Fig.4 Response surface analysis for effect of interaction between each factor on extraction rate of Artemisia argyi volatile oil 响应面图和等高线图能够直观地反映出各因素之间相互作用对响应值的影响。等高线的形状反映出交互效应的强弱,椭圆形表示两因素交互作用显著,而圆形则表示两因素交互作用较弱。从图4可以看出,浸泡时间与料液比的交互作用、浸泡时间与提取时间的交互作用、料液比与提取时间的交互作用均显著。经Design-Expert软件分析艾叶挥发油的最佳提取工艺条件为:浸泡时间1.628 h、料液比1∶8.85、提取时间4.611 h,在此条件下,艾叶挥发油提取率为0.836%。结合实际操作情况,将最佳提取工艺条件修正为:浸泡时间1.5 h、料液比1∶10、提取时间4.5 h。 2.2.3 工艺验证 在最佳提取工艺条件下进行3次验证实验,挥发油提取率分别为0.83%、0.82%和0.83%,相对平均偏差为0.52%,相对标准偏差RSD为0.70%,说明基于Box-Behnken实验设计获得的最佳提取工艺参数可靠,具有实用价值。 DPPH自由基是一种以氮为中心的自由基,作为一种稳定的自由基,在紫外区300~400 nm之间具有强烈吸收,溶液呈深紫色,但被中和之后会变为无色或浅黄色。因此,本研究采用DPPH自由基清除率来考察艾叶挥发油的抗氧化性能。艾叶挥发油浓度对DPPH自由基清除率的影响如图5所示。 图5 艾叶挥发油浓度对DPPH自由基清除率的影响Fig.5 Effect of Artemisia argy volatile oil concentration on scavenging rate of DPPH free radicals 从图5可以看出,艾叶挥发油浓度对DPPH自由基清除率的影响较大,呈一定的浓度依赖性。当艾叶挥发油浓度为80 mg·mL-1时,DPPH自由基清除率最高,为39.12%。 以艾叶挥发油提取率为考核指标,采用单因素实验考察浸泡时间、料液比、提取时间等对艾叶挥发油提取率的影响,在此基础上,采用响应面法优化艾叶挥发油的共水蒸馏提取工艺,并通过紫外分光光度法测定艾叶挥发油对DPPH自由基的清除率来评价其抗氧化性能。确定艾叶挥发油的最佳提取工艺条件为:浸泡时间1.5 h、料液比1∶10、提取时间4.5 h,在此条件下,艾叶挥发油提取率最高,为0.83%。当艾叶挥发油浓度为80 mg·mL-1时,DPPH自由基清除率最高,为39.12%,表明艾叶挥发油具有一定的抗氧化活性。采用响应面法对艾叶挥发油共水蒸馏法提取工艺条件进行优化,可有效降低工艺操作条件的摸索次数,为艾叶类产品的进一步开发奠定基础。

2.3 艾叶挥发油的抗氧化性能

3 结论