镁矿砂回转窑窑尾烟气SDS干法脱硫工艺的设计应用

周英贵,田 昊

(江苏世清环保科技有限公司,江苏南京 210012)

随着国家对大气污染物的环保排放要求越来越严格,相关企业治理污染物排放的力度也不断加大,冶金钢铁行业的烟气治理越来越受到重视。为减少烟气中二氧化硫等有害物质的排放量,使其满足环保要求,同时改善当地大气环境,很多先进的脱硫技术已被应用。

目前国内外烟气脱硫技术种类较多,根据脱硫剂和脱硫副产物的物理形态不同,烟气脱硫技术可以分为干法脱硫、半干法脱硫和湿法脱硫三大类[1]。其中湿法脱硫主要有石灰石-石膏湿法脱硫、氨-硫铵法工艺湿法脱硫、镁-亚硫酸镁工艺湿法脱硫、海水湿法脱硫以及双碱法等;半干法脱硫的代表工艺有循环流化床CFB-FGD工艺、旋转喷雾干燥脱硫工艺、NID脱硫工艺等;干法脱硫的代表工艺有炉内喷钙尾部烟道增湿活化脱硫工艺、电子束干法脱硫、活性炭吸附脱硫等常规方法[2-3]。为减少镁矿砂回转窑窑尾烟气中的二氧化硫污染物的排放,并满足国家环保政策的严格要求,更好改善当地大气环境质量,太钢集团率先在镁矿砂回转窑烟气脱硫工程项目上应用国际上较为先进的SDS(Sodium bicarbonate dry powder spray)碳酸氢钠干法烟气脱硫工艺,该工艺无废气、废水排放、且不消耗水资源,也不增加系统能耗。

笔者介绍了该脱硫工艺在实际工程中的应用,利用SDS干法脱硫工艺技术对太钢1条钙镁砂φ2.5 m×110 m回转窑生产线的窑尾烟气进行脱硫超低排放处理,通过脱硫工艺净化后,窑尾烟气ρ(SO2)≤35 mg/m3,满足大气污染物超低排放标准要求。

1 脱硫原理及流程

1.1 SDS脱硫原理

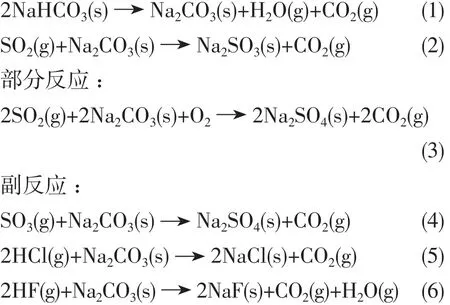

SDS干法脱硫技术在20世纪80年代由比利时开发,在干式脱硫反应塔内喷入高活性的超细颗粒粉状脱硫剂(碳酸氢钠),进入脱硫塔的回转窑窑尾烟气温度180~220 ℃,喷入的小苏打超细粉在添加剂的促进作用下被高温烟气激活,小苏打颗粒发生爆米花效应的爆涨,体积增加,生成活性强的像海绵一样的多孔结构,同时分解成Na2CO3、CO2和水,具有很高的反应活性和吸附活性。新产生的碳酸钠Na2CO3在生成瞬间有高度的反应活性,可自发地与烟气中的酸性污染物进行下列反应:

SDS干法脱硫技术系统简单、操作方便、故障率低,同步运行率达100%。脱硫系统启动运行后,为全干态运行,脱硫反应器和下游设备均不需防腐,实现废水零排放,没有湿法烟囱拖尾和冒白烟现象;同时脱硫系统不需要雾化喷水增湿,节约水资源。排烟温度高,基本与脱硫塔入口烟气温度一致。高温干烟气的排放杜绝了烟气气溶胶产生的条件,同时SDS脱硫工艺具有良好的机组负荷调节适应性,可保证脱硫系统可靠稳定地连续运行。

1.2 SDS工艺流程

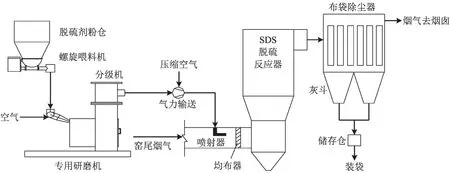

镁矿砂回转窑窑尾排出的高温烟气经过原已建SCR脱硝反应器和降温塔后,从降温塔出口烟道引出,经原烟气管道阀门和新增系统入口管道阀门切换汇合后,进入SDS脱硫反应器进口烟道。在SDS脱硫塔进口水平总烟道上,通过干式喷射器将碳酸氢钠超细粉颗粒喷入总烟道内。在脱硫剂喷射器和脱硫塔体之间设置了碳酸氢钠颗粒均布装置,使得脱硫剂碳酸氢钠在喷入脱硫塔水平总烟道高温烟气迅速加热活化激活过程中,脱硫剂进脱硫塔之前同时完成了脱硫剂细颗粒粉与烟气的充分均匀混合。进入脱硫塔反应器后,受热激活后活性和比表面积均增强的脱硫剂碳酸氢钠与回转窑窑尾烟气充分接触,发生物理吸附和化学反应,烟气中的SO2,HCl等酸性气体被高效吸收净化。反应后的脱硫剂副产物与烟气一起进入布袋除尘器脱除净化,黏附在布袋上的含有脱硫剂的副产物颗粒可进一步发生脱硫反应。其整套脱硫工艺流程如图1所示。

图1 SDS干法脱硫工艺流程

2 系统设计及参数

2.1 项目概况

项目中的镁矿砂回转窑窑尾烟气的参数见表1。单套回转窑系统配置1套SDS脱硫反应器装置,脱硫装置的窑尾烟气处理能力达到60 000 m3/h,按照120%满负荷进行设计。镁矿砂回转窑窑尾烟气经净化处理后的ρ(SO2)≤ 35 mg/m3,粉尘 (ρ)≤ 10 mg/m3,满足超低排放要求。

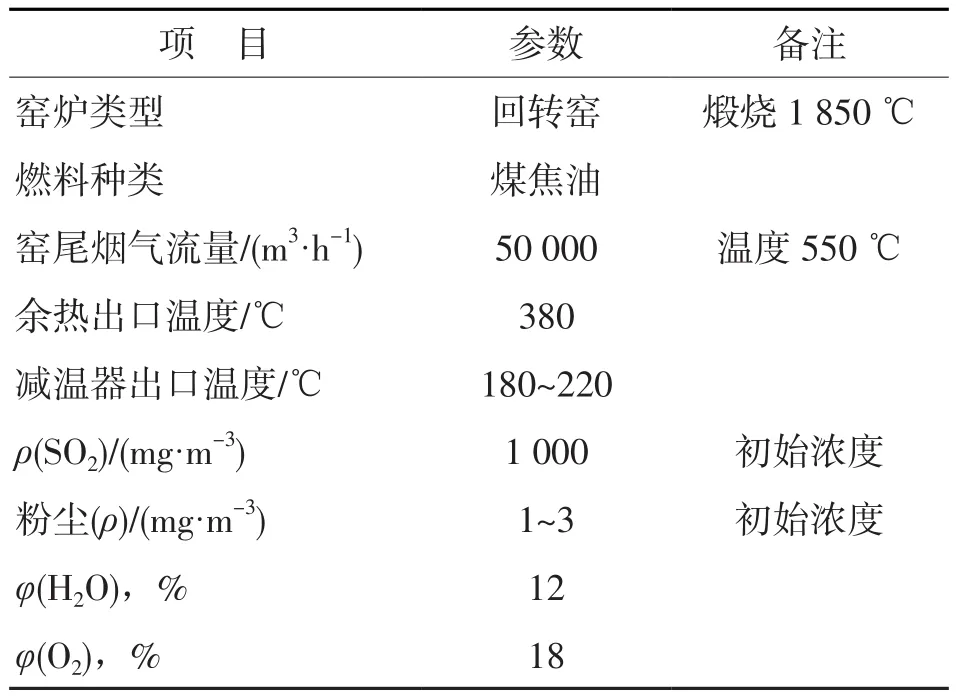

表1 镁矿砂窑尾烟气参数条件

2.2 SDS脱硫系统组成

脱硫设备构成包括如下:

1)高效研磨系统:包含碳酸氢钠储仓、星型给料器、中间粉仓、螺旋输送计量装置、高效研磨器、离心风机、气力输送管道等。

2)脱硫烟气系统:包括烟道、文丘里喷射段、导流板、脱硫反应器、布袋除尘器等。

3)碳酸氢钠喷射装置:喷射器、均布器。

4)压缩空气系统:包括压缩空气管道、减压阀、阀门等。

5)仪表组件:观察窗、塔进口温度计、塔进口压力变送器、塔出口温度计、塔出口压力变送器、塔进口SO2监测仪表、布袋除尘器出口SO2监测仪表等。

SDS干法烟气脱硫系统中所用的脱硫剂原料为进料粒径小于10 mm的碳酸氢钠颗粒料,由计量给料机定量送入超细粉磨机的主机腔进行研磨。主机腔内安装在转盘上的磨辊绕中心轴旋转,在离心力的作用下磨辊水平向外摆动,从而使磨辊压紧磨环,磨辊同时绕磨辊销自转;物料通过磨辊与磨环之间的间隙,因磨辊的滚碾而达到粉碎和研磨作用,一次性加工成小于10 μm的微粉(通过率97%的标准下),且其中小于3 μm的细粉占40%左右,比表面积大。系统运行过程中的脱硫剂用量为150 kg/h,脱硫剂的过量系数为1.05。

3 运行效果分析

3.1 烟气温度对脱硫的影响

在窑尾烟气脱硫过程中,烟气温度是一个重要的影响因素。一般情况下,碳酸氢钠在50 ℃以上开始逐渐分解,生成碳酸钠、二氧化碳和水,270℃时完全分解,烟气温度在140~250 ℃具有高度活性[3],通常略微过量的碳酸氢钠就能自发完全地与烟气中的酸性污染物进行化学反应。当窑尾烟气上升到140 ℃以上时,脱硫效率达到96%,烟气温度在200 ℃左右时,脱硫效率达到97%以上,当温度小于140 ℃,脱硫效率下降明显,仅80%左右。温度引起脱硫效果不同的原因主要是高温可以使碳酸氢钠细颗粒粉加热激活,碳酸氢钠颗粒发生爆米花效应的爆涨,体积增加,生成活性强的像海绵一样的多孔结构,同时分解成Na2CO3、CO2和水,具有很高的反应活性和吸附活性。新产生的碳酸钠Na2CO3在生成瞬间有高度的反应活性,可以高效吸收烟气中的SO2、HCl等酸性气体,提高脱硫效率。

3.2 烟气负荷对脱硫的影响

根据镁矿砂回转窑满负荷工况烟气量设计脱硫塔反应器尺寸,当回转窑工作负荷降低时,其窑尾烟气流量降低,进入脱硫塔反应器的烟气量也随之降低,脱硫塔反应器内的烟气流速降低;脱硫剂碳酸氢钠颗粒粉尘在反应器内的停留时间延长,强化了低负荷工况下烟气中的二氧化硫的脱硫反应效果,脱硫效率相对提高。根据数据分析,在回转窑烟气负荷为55%时,脱硫效率接近98%;在回转窑烟气负荷为82%时,脱硫效率接近97.2%;在回转窑负荷为100%时,脱硫效率接近97%。

3.3 脱硫剂不同喷射位置对脱硫的影响

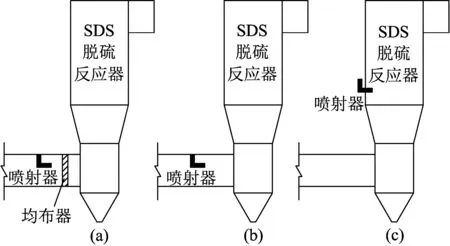

脱硫剂碳酸氢钠颗粒粉是通过气力输送方式送至脱硫剂喷射器喷入烟道内,在均布装置的湍流混合作用下,脱硫剂与烟气均匀混合,使得脱硫塔反应器截面上的颗粒浓度分布偏差在合理范围内。同时,为了对比在脱硫塔体上喷射加入脱硫剂的脱硫效果,脱硫塔装置在脱硫塔体的文丘里扩散出口段设计脱硫剂加料接口,不同脱硫剂加料位置示意见图2。

图2 不同脱硫剂加料位置示意

图2 中列出3种方案,(a)为在脱硫塔入口水平烟道设置加料口和均布器,(b)为在脱硫塔入口水平烟道设置加料口,未设置均布器,(c)为在脱硫塔文丘里出口段塔体上设置加料口。在回转窑窑尾烟气负荷接近100%时,3种不同布置方式时工况的脱硫效率分别为98.1%,95.5%和78%。结果表明,在脱硫塔体上加入碳酸氢钠颗粒粉,脱硫效率低;在脱硫塔入口烟道上加入脱硫剂,脱硝效率高;在脱硫塔入口水平烟道加入脱硫剂,且加装均布器后,脱硫效率最高。产生这样的结果,主要原因是:在脱硫塔入口水平烟道加入脱硫剂,通过脱硫塔底部的弯头、文丘里段的紊流和喷射作用,脱硫剂与烟气已达到比较好的均匀混合状态,所以表现出比较好的脱硫效率,该工况下,在脱硫剂加料口下游再加装均布器,进一步强化脱硫剂与烟气的湍流和强混作用,提升了在脱硫塔截面上脱硫剂颗粒的均匀分布,脱硫效率更高;而在脱硫塔体上喷入脱硫剂碳酸氢钠,脱硫剂粉进入脱硫塔后,在烟气的携带力和扩散作用下,仅在脱硫塔截面上的部分区域分布,即使出脱硫塔后,未反应完的脱硫剂颗粒在布袋除尘器的不同区域布袋上,沉积的灰分中脱硫剂含量也有差异性,这就导致了脱硫效率的降低。

4 项目实施问题分析

4.1 脱硫剂研磨

SDS干法脱硫系统要保证有比较高的脱硫效率,碳酸氢钠的颗粒粒径是关键,研磨细度D90<20 μm,脱硫效率可以达到95%以上,超细的粉尘研磨,对研磨机的要求比较高,项目选择了进口品牌帕尔曼高效研磨机,并设计了防止研磨板结的加药自动冲洗系统,保证了研磨机稳定连续性工作。

4.2 脱硫剂的均匀分布

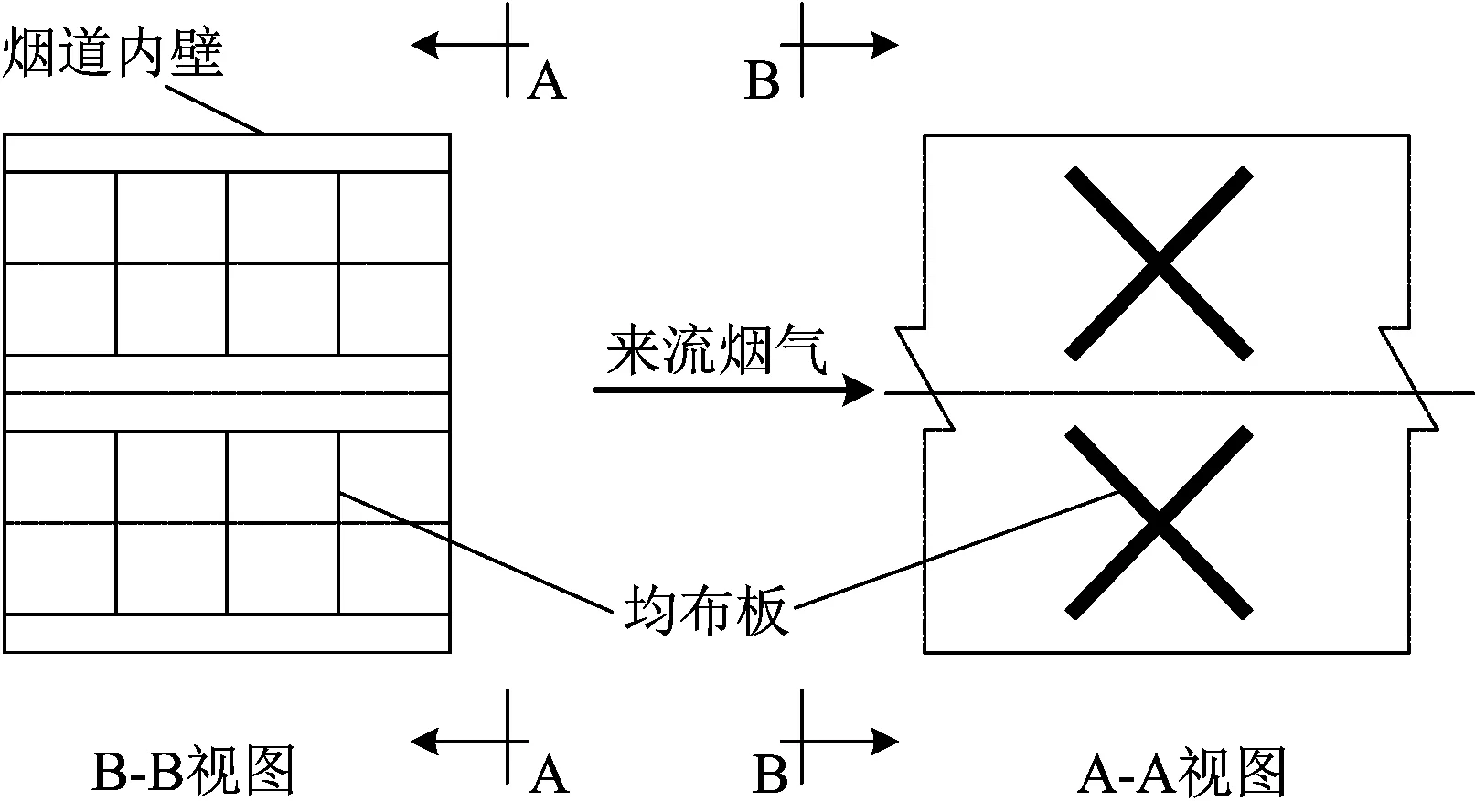

由3.3节可知,脱硫剂在脱硫塔入口水平烟道段喷入,且在其下游段设置均布装置,脱硫效果最好。脱硫剂颗粒在脱硫塔截面上的均匀分布与喷射器、均布装置有关,为了获得较好的效果,借鉴了专利CN201949798[4]设计思路,并做了优化,开发了多组分布X型涡流混合器,如图3所示。

图3 多组分布X型涡流混合器示意

5 结语

SDS干法烟气脱硫在脱硫塔底入口烟道设置均布器,在保证了脱硫剂碳酸氢钠在高温烟气中加热分解激活的同时,有利于提高碳酸氢钠颗粒粉与烟气混合后在脱硫塔截面上的浓度分布均匀性,得出以下结论:

1)脱硫效率高,能够满足目前的超低排放限值要求 [ρ(SO2)≤ 35 mg/m3]。

2)脱硫系统全干态运行,不需防腐,没有废水处理和排放问题,没有烟囱拖尾和含尘湿烟气排放等二次污染问题。高温干烟气烟囱直接排放,没有气溶胶产生的条件。

3)烟气温度对脱硫效率有直接影响,当温度低于140 ℃,脱硫效率下降明显,当温度上升到200 ℃左右时,脱硫效率高。

4)脱硫剂加料口最佳位置在脱硫塔底入口烟道设置,加料口下游烟道安装均布器,脱硫效率高。