铅酸蓄电池酸性水处理实践

王艳波,郑小涛,李路芳

(河南豫光金铅股份有限公司,河南济源 459000)

随着免维护铅酸蓄电池在信息化产业和光伏储能的广泛使用以及电动车的日益普及,铅酸蓄电池用量逐年增多,同时废铅酸蓄电池量也随之增长。废铅酸蓄电池中含有铅、塑料等物质,具有极高的回收再利用价值。河南豫光金铅股份有限公司(以下简称豫光金铅)大力发展再生铅产业,目前已建成3条废铅酸蓄电池预处理生产线,回收处理废旧铅酸蓄电池540 kt/a,生产再生铅200 kt/a,塑料16 kt/a。

安奇泰克CX预处理系统在处理废铅酸蓄电池(尤其是废旧免维护铅酸蓄电池)的过程中,曾出现系统循环水水质差(呈白色略带糊状)造成铅泥沉淀水浑浊及絮凝沉淀效果差、物料分离不彻底、设备黏料等问题,导致电池处理能力降低,严重制约了废铅酸蓄电池自动化处理生产效率。

随着豫光金铅废铅酸蓄电池回收体系的持续建设和不断完善,CX预处理系统的工作负荷越来越大,循环水水质的优劣直接关系到各种物料的分离效果及CX预处理系统的整体工作效率,因此,解决循环水处理难题、提高循环水的水质迫在眉睫。

1 铅酸蓄电池废水处理方法

在铅酸蓄电池拆解过程中产生的废水主要含有溶解铅、硫酸铅和其他有机添加剂,目前此类废水的处理方法主要有物理法、化学法和生物法等[1]。

1.1 物理法

废水的物理处理方法主要有吸附法和膜分离法。吸附法作为常用的铅酸蓄电池废水的处理方法之一,具有简单高效、产生污泥量少的优点,常用的物理吸附剂主要有活性炭、树脂和电气石等。膜分离法有电渗析、反渗透、超滤及微滤等分离技术,是利用特殊薄膜对液体中某些成分选择性透过的原理实现物质分离。其中反渗透法具有成本低、处理工艺稳定可靠的特点,已在含铅废水中得到广泛应用,可使废水中的Pb (II) 、悬浮物和有机分子等污染物被截留而水分子通过膜孔实现净化[2],具有操作方便、效率高、渗透量大和不易产生二次污染等优点[3]。

1.2 化学法

废水的化学处理法主要有化学沉淀法和絮凝法。化学沉淀法是目前使用较为广泛的方法,在铅酸蓄电池废水中加入石灰等沉淀剂进行反应,最终使铅离子以沉淀物的形式析出, 其处理效果较好。

絮凝沉降法是指在铅酸蓄电池废水中投加一定量的絮凝剂使金属离子凝聚,再通过沉淀或气浮除去污染物。絮凝剂的种类繁多, 主要分为无机絮凝剂、有机絮凝剂、微生物絮凝剂和复合絮凝剂几种[4-5]。絮凝沉降法核心内容是絮凝剂的选择,其废水处理效果的好坏由絮凝剂本身性能的优劣所决定。现有化学絮凝法(有机絮凝法、无机絮凝法、无机-有机絮凝法)、电絮凝沉降法、生物絮凝沉降法等,其中无机-有机复合絮凝剂应用较广。无机-有机复合絮凝剂具有电中和以及吸附架桥能力,絮凝效果更为突显,能应用水质的范围广,药品使用量少,效率高,是很多用户优选的絮凝剂[6]。

电絮凝沉降法效率高、污泥产量小、不需要外加化学药剂,设备简单、操控维护方便、易于自动化控制,被广泛应用在去除废水中重金属、油、颗粒物、有机物等方面。

生物絮凝沉降法是把微生物细胞和相关的分泌物、悬浮物等进行有效的聚合[7], 从而构成一种活性污泥絮凝体物质, 这种物质的表层带有黏性的多糖物质, 可以起到吸附物质的作用[8]。

2 CX预处理系统循环水工艺流程

2015年豫光金铅在处理铅酸免维护电池时采用多点添加阴离子絮凝剂的方式,增大系统处理能力,但仍然出现系统循环水呈白色略带糊状,AGM隔板难以分离的现象。2016年技术攻关小组在离子型聚丙烯酰胺中进行了选型试验,经过多次絮凝剂溶液添加试验,发现阳离子型絮凝剂可以改善系统水质,阴离子型絮凝剂仅能加快铅膏的絮凝沉积,在CX系统上进行阴、阳离子絮凝剂溶液的投加位置及投加量试验,系统循环水净化效果明显,ABS塑料、铅栅得到快速清洁分离。CX预处理一系统改造后循环水固含量 (ρ)由 268 mg/L 降到 142 mg/L。

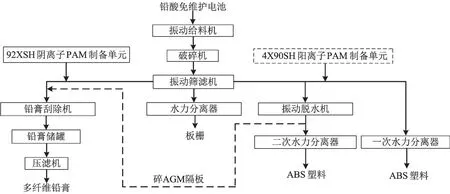

具体改造工艺流程见图1,虚线标示为新增阳离子絮凝剂添加工艺。

图1 CX预处理系统循环水处理系统改造后工艺流程

3 循环水处理工艺改进措施

3.1 不同种类蓄电池交叉处理

经过长时间的观察发现,CX预处理系统处理启动型铅酸蓄电池时的水质优于处理免维护铅酸蓄电池时的水质。为使循环水水质状态均衡,2010—2015年豫光金铅采用启动型铅酸蓄电池和免维护铅酸蓄电池交叉处理的方式,即累计处理启动型铅酸蓄电池3~5 kt时,换料处理免维护铅酸蓄电池约1 kt,如此反复。2010—2015年累计处理免维护铅酸蓄电池约31.2 kt,回收铅金属量约20 kt。该方法在一定程度上缓解了循环水水质变差的问题,但随着豫光金铅回收电池量的增加,该方法已不能满足生产要求。

3.2 调整絮凝剂投加方式

3.2.1 多点投放絮凝剂

除了正常运行的絮凝剂投加单元外,豫光金铅还在铅泥沉淀池、铅泥刮板、202罐(铅膏储罐)、循环水管道等多点投放A絮凝剂,以期增大CX预处理系统处理能力。在这种措施下,循环水水质有所改善,但仍然呈白色且略带糊状物。另外,AGM隔板难以分离,同时絮凝剂的消耗量大大增加。

3.2.2 聚丙烯酰胺絮凝剂选择

在系统循环水中添加不同类型的聚丙烯酰胺絮凝剂,经过多次试验发现:阴离子型絮凝剂能加快铅膏的絮凝沉积,但对循环水水质的改善程度有限;阳离子型絮凝剂可以改善系统水质,但对铅膏的絮凝速度并无大的影响。由此推断,使用单一品种的循环水絮凝剂难以实现CX预处理系统水质的高效改善。

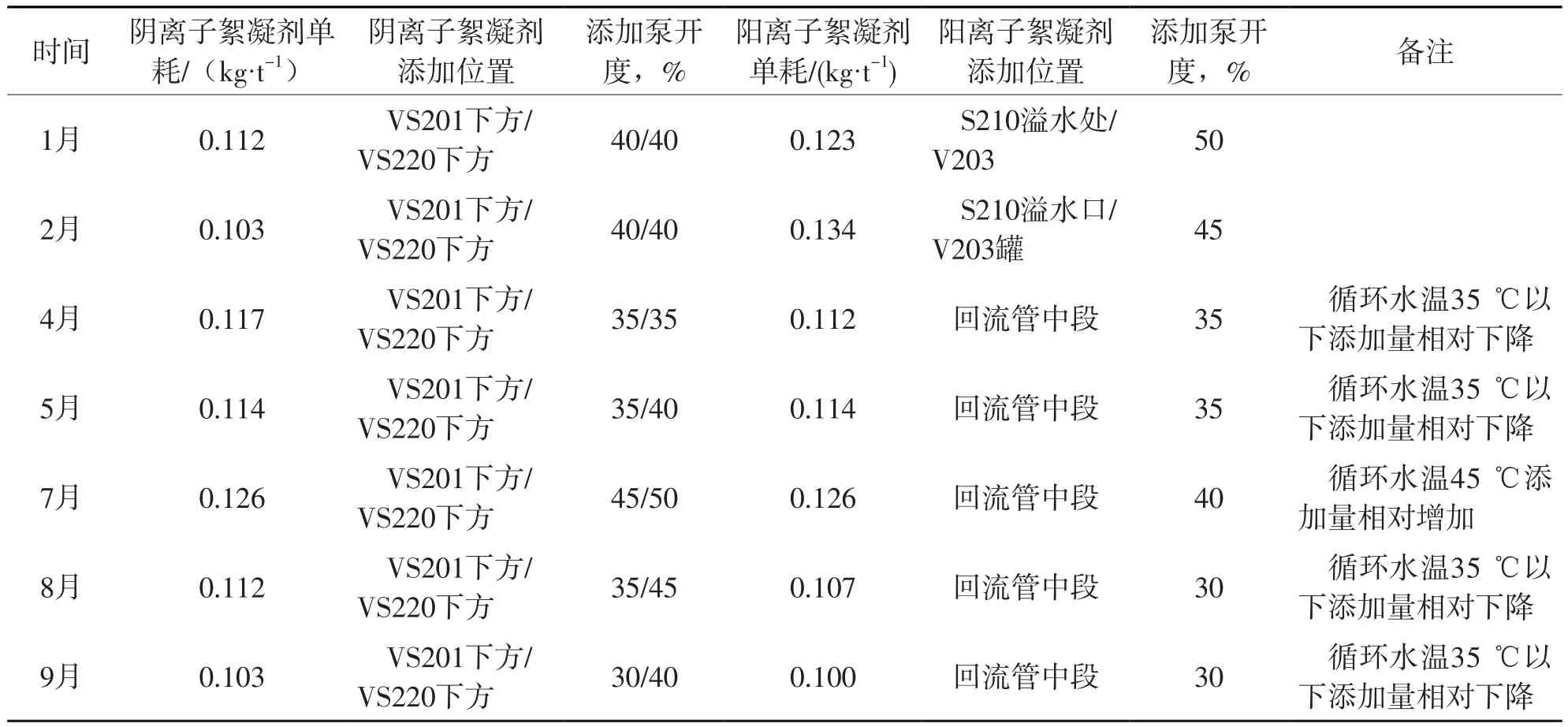

把不同量的阴离子型絮凝剂、阳离子型絮凝剂配合添加在系统循环水的不同位置,经过投加位置及投加量的不断调整,确定了2种絮凝剂的最优投加位置和投放配比,确定了利用阴离子型絮凝剂沉淀铅膏、阳离子型絮凝剂沉淀AGM隔板的工艺方法;系统循环水净化效果明显,ABS塑料、铅栅得到快速清洁分离。2017年CX预处理一系统处理铅酸免维护电池阴阳离子絮凝剂添加情况见表1。

表1 2017年CX预处理一系统处理铅酸免维护电池阴阳离子絮凝剂添加情况

3.3 设备技改和工艺参数调整

针对铅膏脱水过程中AGM隔板的回收效果不理想的问题,分析原因主要是分离器水力分离参数设置不精确、振动筛筛板间隙过小、压滤机过滤能力不足。2017年,在CX预处理系统内不同位置投加阴、阳离子的聚丙烯酰胺絮凝剂的情况下,进行了一系列的设备技改和工艺参数调整。

3.3.1 微调水力分离器水力分离参数

根据废铅酸蓄电池的处理量调整水力浮选的反应速率,结合塑料、铅栅的密度、形状大小以及在水力浮选机中停留的时间,对浮选柱中上升的水流以及脱附的气流进行了调整。

通过调整变频水泵的频率使循环水流形成高剪切的混合器,塑料、铅栅在混合器中快速分离,向各自上升或下降的方向运动。处理量设定在20 t/h时,塑料、铅栅螺旋中水、气流量的调整有利于塑料、铅栅的高效快速分离。

3.3.2 调整振动筛筛板间隙

微调大振动筛筛板间隙由0.5 mm调整为0.7 mm,同时增加了间隙长度使之更利于铅膏和其他部件的分离。

3.3.3 提高压滤机滤布过滤能力

使用板框压滤机处理免维护铅酸蓄电池的铅膏时,会有大量AGM隔板黏附在滤布上,难以清理,导致滤布脱水效率降低。而免维护铅酸蓄电池的铅膏产出量大,如果铅膏压滤效率低,自动分离系统内水质含杂多,会大大降低废铅酸蓄电池的处理量。

滤布的性能直接影响到过滤效果的好坏。采用更大容积的压滤机,更易剥离的750B涤纶滤布代替750A涤纶滤布,滤布使用周期由原来的10 d提高至30 d。增大了压滤机的过滤面积,铅膏产量由原来的150 t/d提高至220 t/d,免维护铅酸蓄电池的处理量由228 t/d提高至355 t/d以上。在有效解决了AGM隔板黏附的同时,大大提高了免维护铅酸蓄电池的处理能力。

通过在CX设备基础上进行工艺技术创新及辅助设备优化升级,在系统内不同位置投加阴、阳离子的聚丙烯酰胺絮凝剂,微调水力分离器水力分离参数,改善振动筛筛板间隙,增大压滤机过滤面积,改善滤布过滤能力,成功解决了铅酸免维护电池AGM隔板及胶体电解质的收集问题,使得ABS塑料和铅栅电极在一次、二次水力分离器的水、气流的高效搅动作用下得到快速、高效分离,实现了铅酸免维护电池ABS塑料、AGM隔板、铅栅的高效清洁分离。

4 运行效果

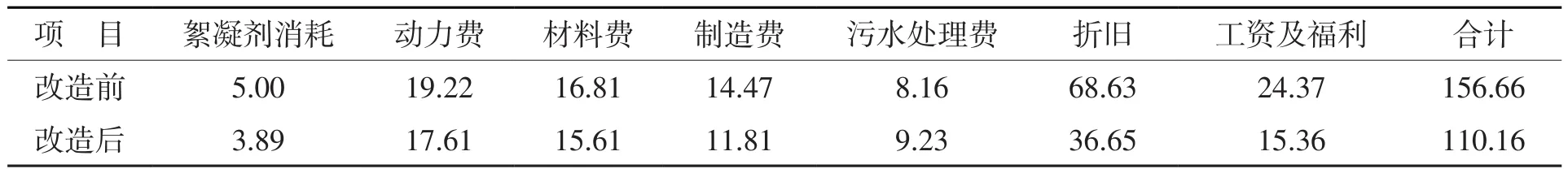

实施改造后,生产成本前后对比见表2。

表2 改造前后成本对比 元/t

改造前日处理能力仅214 t,改造后日处理能力达到355 t,生产成本节约46.5元/t。

5 结语

豫光金铅通过不断地研究和实践,对拆解废铅酸蓄电池过程中遇到的水质问题进行分析,并在不同种类蓄电池的处理顺序、絮凝剂的投加方式、设备技改和工艺参数调整等方面进行改进,成功解决了废铅酸蓄电池回收体系CX预处理系统循环水水质差的问题,实现了物料的高效清洁分离。