铜冶炼烟气制酸系统节能技术研究与应用

吴锦龙,江红卫

(江西铜业股份有限公司贵溪冶炼厂,江西贵溪 335424)

江西铜业股份有限公司贵溪冶炼厂硫酸车间目前拥有4套制酸装置、6套废酸废水处理装置、1套三氧化二砷生产装置及应急处理站废水处理装置。主要工艺以铜冶炼烟气为原料,采用动力波烟气净化、低位高效干吸和双接触转化技术,经净化、转化、干吸、脱硫等工序生产出w(H2SO4)98.3%的工业硫酸,目前已形成1 900 kt/a的硫酸生产规模。

废酸废水处理工艺采用先硫化、后石膏、电化学深度处理的方法,处理之后的废水部分循环使用,其余达标排放。亚砷酸生产采用加温加压氧化浸出工艺,生产质量分数大于或等于99.5%的三氧化二砷。应急处理站主要收集工厂部分超标的废水并进行处理,是保证工厂外排水达标排放的最后一道屏障。

在冶炼烟气制酸工艺中,吨酸电耗是烟气制酸工艺的核心指标,国内同行通常采用“双闪”(闪速炉熔炼、闪速炉吹炼)+高SO2浓度转化的先进工艺[1],以此减少烟气量、节约能源,实现了吨酸电耗的大幅下降,竞争优势非常明显。贵溪冶炼厂采用闪速炉+PS转炉的冶炼工艺,转炉漏风量大,生产负荷周期性大幅波动,造成烟气中SO2浓度低,制酸系统采用传统工艺,能适应的烟气φ(SO2)最高为12%,平均在11%左右,系统风量大、SO2风机电耗高。

在废酸废水处理工艺中,随着国家环保要求日趋严格,采用电化学废水深度处理工艺替代传统的中和铁盐法,去除各类重金属的效果好,但是废水处理量逐年增大,成分越来越复杂,电化学系统长期满负荷运行,极板和电能消耗高[2]。

鉴于这些因素,近几年,贵溪冶炼厂硫酸车间持续开展铜冶炼烟气制酸系统节能技术研究与应用,包括变频控制系统在KK&K风机的首次运用、自主研发高SO2浓度转化数学模型提高制酸系统SO2控制浓度、研究开发一种新的复杂废水除砷工艺、发明水冷封闭式IGBT“高频节能电源”降低电化学整流器的电耗和故障率等,取得多项成果并成功应用。

1 变频控制系统在KK&K SO2风机的首次运用

冶炼烟气制酸系统中SO2风机是整个系统的核心动力设备,贵溪冶炼厂硫酸车间4套制酸装置均采用德国进口的KK&K风机,属于定速风机,通过调节前导叶来控制风量,一直处在工频运行的电机浪费了大量电能。冶炼系统采用的是闪速炉+PS转炉的冶炼工艺,转炉周期性送停风,制酸系统风量周期性大幅波动,频繁调节风机导叶开度,不仅操作繁琐,同时风机能耗高。为此,硫酸车间曾邀请KK&K风机厂家研讨风机的变频控制[3],但是厂家拒绝改造,车间依靠自身力量,联合厂内冶化设计室,研究KK&K风机特性曲线,设计出1套安全可靠的KK&K风机变频控制系统,在国内属于首创,并首次成功运用于制酸四系列的KK&K风机控制。

1.1 研究思路

研究选择在制酸四系列进行,主要考虑以下原因:

1)由于冶炼烟气制酸系统受闪速熔炼和转炉吹炼影响,生产负荷波动大,而KK&K风机为定速风机,依靠风机入口导叶控制负荷,低负荷时导叶开度小,存在大马拉小车现象,造成较大能耗浪费,制酸四系列尤为明显。

2)由于闪速炉点检、降料等情况,导致制酸四系列KK&K风机频繁开停,平均每年开停约20次,影响制酸核心设备KK&K风机使用寿命。

3)四系列KK&K风机额定功率为2 050 kW,额定电流230 A,启动设计采用直接全压启动方式,大功率设备频繁开停加剧机械磨损,影响电机使用寿命。

基于以上原因,为了降低制酸系统能耗,车间自行研究变速与导叶控制技术,实现KK&K风机变频控制改造,降低风机用电。

1.2 技术方案

1)KK&K风机变频调速改造。由于制酸系统对连续运行安全性能要求较高,为了便于日常维护及故障应急处理,故采用中压变频器外加工频旁路的方案。利用原电机启动断路器柜作为整个系统的总电源柜,整个系统的综保装置利用原电源柜的综保装置。增加中压变频器及变频器进、出线断路器柜,柜内不设综保装置。开关柜与变频器一起安装于风机房内,并为其搭建1间变频器配电室。运行时房间封闭,内置空调,采用内循环散热,空调功率约为2台10匹空调。

2)润滑油控制系统改造。由于电机的变频改造,导致原来的润滑油控制系统无法满足现在控制要求,车间经过技术攻关,增加1个辅助油箱和2#辅助油泵,正常生产时2#辅助油泵通过变频调速控制油压,实现风机调速时油压的稳定控制,原1#辅助油泵作为应急油泵备用,确保了风机的安全稳定运行,同时实现突然停电时的润滑油压稳定,消除风机安全隐患。

3)DCS 改造。DCS具有对新增的开关柜与变频器的监视与控制功能,由于现有DCS系统允许容量已用完,故对DCS数据库进行扩容,并增加通讯与输入输出模块。

1.3 实施效果

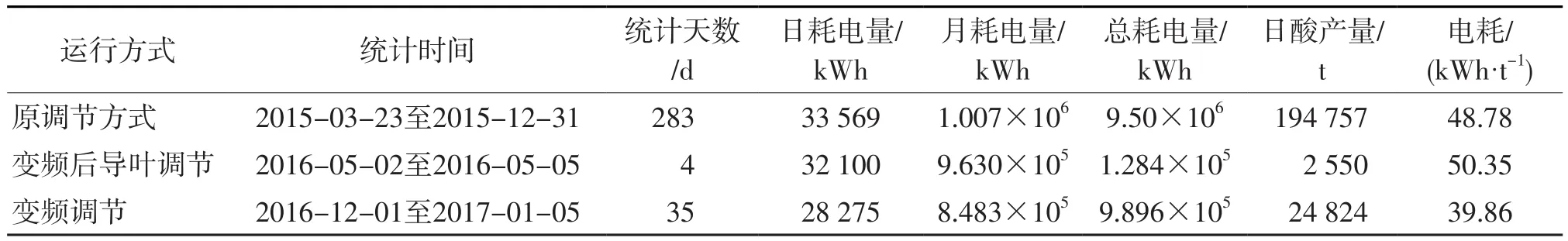

1)项目实施后,制酸二系统(含制酸三系列和四系列)制酸电耗由原来的83.15 kWh/t下降为73.18 kWh/t,每年可以节省电费约120万元。四系列风机变频改造前后电耗统计数据见表1。

表1 四系列风机变频改造前后电耗统计

从表1中可以看出:风机变频技术导叶控制改造后,风机本身电耗下降明显,折合成硫酸电耗下降 8.92 kWh/t。

2)KK&K风机变频改造,实现了无负荷启动,也大大降低了风机因熔炼炉内点检造成的开停次数,由改造前的20次降为5次,(每次30 min左右)减少了电气和机械故障,简化了操作。

3)贵溪冶炼厂技术人员对KK&K风机进行自主变频改造升级,在国内尚属首次,制酸一系列4 800 kW风机也利用干吸转化改造项目进行了变频改造。此次KK&K风机改造也引起了国内同行业的关注,紫金矿业、大冶有色、九江铅锌等单位相继到贵溪冶炼厂进行交流,均准备按该模式对KK&K风机进行改造。

2 自主研发高浓度SO2转化数学模型提高SO2浓度控制

贵溪冶炼厂烟气制酸采用传统工艺来制硫酸,其系统能适应的烟气φ(SO2)上限在12%左右,平均在11%左右,如果超出上限,转化工序的热平衡被打破,特别是转化器一段床层的热量富集,催化剂温度超过上限,容易使催化剂失去活性,设备变形损坏。而且SO2浓度提高,转化率快速下降,尾气排放SO2浓度上升。结合贵溪冶炼厂的实际情况,在制酸装置不可能进行太大的改动,基于传统制酸工艺,研发了一种高浓度SO2转化数学模型,通过大量生产数据修正,指导转化热平衡的调整。

2.1 研究思路

1)制酸一系列1985年投产以来,已运行30余年,设备老化严重,技术经济指标下降,能耗上升,无法适应高浓度SO2控制要求。

2)该系统转化φ(SO2)控制上限为12%,为了控制SO2浓度,需通过补充稀释风调节,造成制酸系统负荷增大,能耗上升。

3)SO2浓度控制过高时,易导致转化工序催化剂温度超过上限,设备运行风险高。同时SO2转化率下降,尾排SO2上升,脱硫效率下降,排放超标[4]。

基于以上原因,为了解决制酸系统实现高SO2转化,同时转化率又不能急剧下降影响尾气排放的问题,车间自主研发,以制酸一系列为试验平台,通过多年的实际生产数据库为基础,建立转化工序SO2转化率计算模型,输入温度、压力、SO2和O2浓度,自动计算出催化剂温度、分层转化率、总转化率、尾排SO2浓度等理论值,经过不断修正,缩小与实际值的偏差,从而指导大修期间的催化剂检修和日常生产控制。

2.2 技术方案

1)建立SO2转化率计算模型,并通过大量实际数据不断进行修正,使其能精准符合制酸一系列的运行实际。

2)制酸一系列转化工序安装仪表压力计,数据传输入DCS。将压力、温度参数引入数模,为生产提供指导。

3)大修期间调整制酸一系列转化器一段床层、五段床层的低温铯催化剂密度和一段床层催化剂的装填量,优化调整制酸一系列的热平衡,使制酸一系列转化可承受的φ(SO2)达到13%(小时平均值)以上,全年平均φ(SO2)高于11%。

4)待模型建立,转化工序能适应的SO2浓度提高后,取消制酸一系列电除雾器清扫风,减少清扫风量10 000 m3/h,减少进入制酸系统的空气量,提高SO2浓度。

5)对制酸一系列净化SO2脱却塔、负压风管及制酸二系列有机胺再生气管等进行优化,减少空气量,进一步提升制酸一系列SO2浓度。

6)通过数模计算,推算出当转化SO2提升至14%,15%时脱硫入口SO2浓度,为尾气脱硫改造和进一步提高转化SO2浓度提供依据。

2.3 实施效果

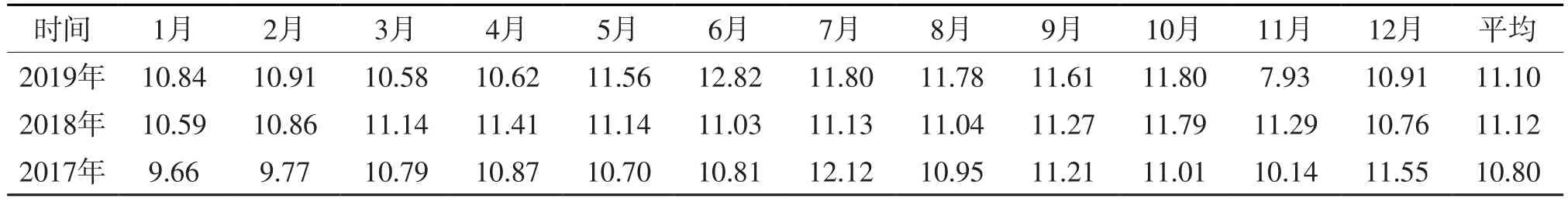

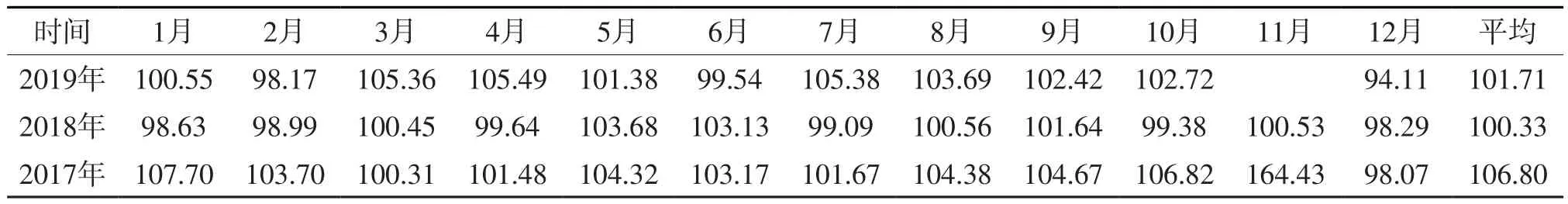

1)SO2转化率计算模型研究取得较好效果,2017年大修期间将转化器一段床层、五段床层催化剂装填进行调整,增加低温铯催化剂装填量。正常生产一段床层入口温度由400 ℃下调至385 ℃,保证转化设备运行安全,同时转化率由99.81%提升至99.83%。成功提高了系统SO2浓度,降低了系统风量,减少风机电耗,节省生产成本。硫酸一系列SO2浓度和硫酸电耗统计数据分别见表2和表3。

从表2和表3可以看出,通过数据模型的运用,φ(SO2)控制月平均值由10.80%提升到11.10%,硫酸电耗由 106.80 kWh/t下降至 101.71 kWh/t,节约用电 3.05×106kWh/a。

2)提升了制酸一系统硫酸的能力,满足目前冶炼系统能力的需求,节省了采用国外高浓度SO2转化技术专利费数百万元。

表2 制酸一系列φ(SO2)数据统计 %

表3 制酸一系列硫酸电耗数据统计 kWh/t

3 研究开发一种新的复杂废水除砷工艺,提升排放指标

电化学系统是硫酸车间处理全厂废水的一道关键工序。电化学系统给多块极板加直流电,废水通过极板时,极板之间形成阴阳极导电,极板被电解,大量亚铁离子溶入废水中,与其中的砷形成稳定的络合物,达到除砷目的,同时发生其他氧化还原反应去除重金属。铁离子本身作为优良的凝聚剂,能够通过凝聚作用,去除废水中其他的杂质。

硫酸车间技术人员深入研究电化学工作原理,创新开发一种新的复杂废水除砷工艺,在废酸废水系统中采用前端提高铁离子浓度,提升废水前端除砷能力,从而降低电化学系统进水中的砷离子浓度,降低电化学系统负荷,最终优化排放水水质。

3.1 研究思路

1)由于废水处理工艺铁离子浓度低,除砷效率下降,造成电化学系统进水中的砷浓度上升幅度较大,为保证排放水指标,电化学系统负荷过大,长期保持 2 800 A 的运行电流 (上限 3 000 A),电耗和极板消耗大。

2)电化学整流机组故障率高,该机组2016年5—8月的故障次数分别为11次、13次、15次、9次 ,严重影响了设备的运行。

基于以上原因,硫酸车间首先对工艺进行改进,优化除杂药剂铁离子在废水处理工艺中的协同作用。即在电化学系统前端处理工艺中提高铁离子的浓度,提升去除重金属的能力。同时改进电化学硅整流电源,减少故障率和能耗,从而降低电化学运行电流和极板消耗,减少运行成本。

3.2 技术方案

在废酸废水系统中采用2种方式提高铁离子浓度,提升系统除重金属效率,优化排放水指标。改进电化学硅整流电源,自主设计IGBT“高频节能电源”。

1)废铁加酸溶解:制作若干个废铁溶解槽,将电化学反应槽换下的残极板和厂区内收集的废铁置于槽内,把成分简单、酸度较高的脱铜废酸从槽底引入,由下至上通过废铁溶解区,利用稀硫酸快速溶解废铁,提高液相中的铁离子浓度,产生的废气通过负压系统抽入环集系统中和处理排空,富铁液体进入后续工序[5]。

2)电化学富铁底泥加酸溶解再利用:电化学澄清器中的底泥含有大量的固体Fe(OH)3,以前只是简单地将其返回pH调节槽,作为补充铁盐浓度和结晶晶种。但是因为大部分Fe呈固态,对于废水中的重金属去除效果不佳。采用弱酸性的电解车间废水溶解电化学富铁底泥,将部分Fe溶解成离子态,提高重金属的去除效率。

3)将敞开式风冷结构“硅整流电源”改为车间自主设计的IGBT“高频节能电源”(专利号:ZL201721548272.0)。将敞开式电源拆除,在原位置安装封闭式水冷型一体式高频节能电源。取消原来的风冷风扇,采用铜质蛇管换热器+循环水来冷却整流器产生的热量。利用三极晶体管的导电选择性原理,将外部铜排软连接的机械换向装置改成电子换向装置,改造后每台电源可节约用电5.4×104kWh/a。

3.3 实施效果

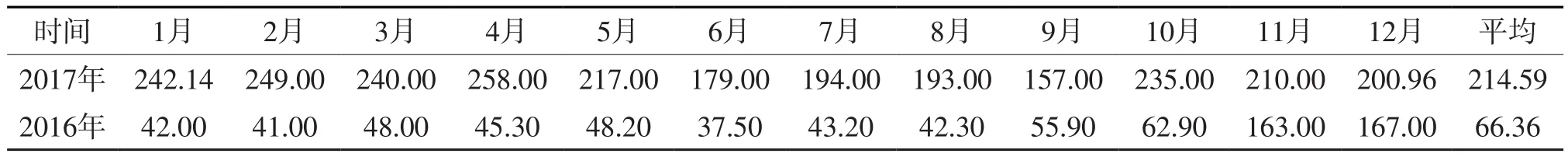

1)电化学废水处理节能技术应用后,废水处理石膏工序中石膏滤液中铁离子质量浓度明显上升,由 66.36 mg/L 提升到 214.59 mg/L,大幅提升了电化学系统前端的除杂效果,达到了预期目的。石膏滤液中铁离子质量浓度数据见表4。

表4 石膏滤液铁离子质量浓度 mg/L

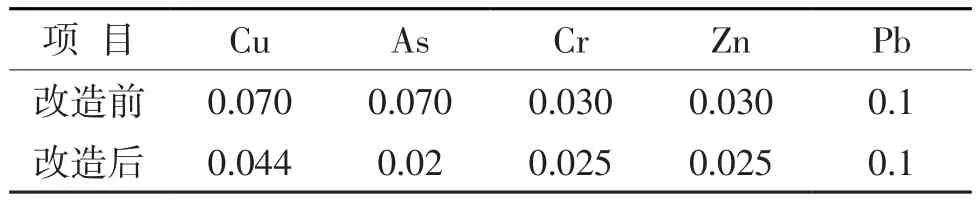

2)通过改造,排放水中重金属离子浓度下降,具体数据见表5。

表5 排放水重金属离子质量浓度 mg/L

3)通过改造,风冷改为水冷,机械换向改为晶体管电子换向,车间共10台电化学电源每年节约用电 5.4×105kWh。

4)电化学前端铁离子浓度大幅提升后除杂效果好,大大降低了电化学进水中的重金属元素浓度,从而为降低电化学运行负荷提供了条件。经过改造,目前电化学系统只运行50%的反应器即可达到排放指标,电化学极板更换、检修费用大幅下降。

4 结语

江西铜业股份有限公司贵溪冶炼厂近几年提出了“打造世界最好炼铜工厂”的目标,其中核心就是通过对标、创标管理和技术改进,大幅提升关键技术经济指标。硫酸车间通过新技术的研究开发与应用,实现了烟气制酸系统吨酸电耗的较大幅度的下降,优化了排放水的水质指标,对冶炼烟气制酸行业的节能减排科技进步具有较大的推动和示范作用。