茶碱钠盐甲基化的连续生产工艺研究

郭少卿,韩 峰,谢丽莎

(石药集团新诺威制药股份有限公司,河北石家庄 051430)

咖啡因是一种重要的黄嘌呤类化合物,具有中枢神经兴奋作用,广泛的应用于食品、药品等行业。咖啡因的合成工艺主要是由中间体茶碱钠盐进行甲基化制备而成。目前,工业上多数使用的甲基化方法(后文中简称“原工艺”)主要有以下步骤:向甲基化反应罐中加入备好的茶钠料液,用硫酸调pH为8~10,之后流加硫酸二甲酯和离子膜液碱,使反应液保持pH为在8~10,保温30min。保温结束后,升温使物料溶解,将料液打入结晶罐,降温结晶。

原工艺存在诸多不足:由于甲基化反应罐体较大,易造成物料混合局部不均匀,造成硫酸二甲酯消耗量较大。硫酸二甲酯属高毒类有机化合物,原工艺不能有效实现人机分离。

近年来,各学者和企业致力于提升甲基化反应收率的研究[1],主要从改变反应体系及使用绿色环保的碳酸二甲酯代替硫酸二甲酯进行反应这两个方面进行研究。单彬等[2]在系统中添加了相转移催化剂苄基三乙基氯化铵,能够使反应收率提高至95%,但增加相转移催化剂对后续的除杂以及成品原料药中杂质的控制造成了影响。胡彦汝[3]使用新的甲基化剂碳酸二甲酯替代硫酸二甲酯,可将收率提高至97.84%,但实验过程中需加入乳化剂和催化剂等,后续需将增加的乳化剂、催化剂除去,增加了后续的处理工艺,并且其催化剂及乳化剂的残留会对产品质量造成影响,故其工业化难度大。

以上文献中的报道均为间歇式反应,虽然报道收率不低,但由于批次间差异大,自动化水平低,劳动强度高,随着大工业逐渐向自动化连续化的时代迈进,茶碱钠盐甲基化生产也需要开发一种高效、安全的甲基化工艺,以弥补现有工艺不足。

1 实验

1)实验原料:茶碱钠盐,硫酸二甲酯,液碱等。

2)实验设备:茶碱钠盐溶解罐、高效混合器、结晶罐、固液分离器、干燥器等。

2 实验步骤

1)首先将茶碱钠盐固体加水,配置成固体含量18%的茶碱钠盐料液;

2)将茶碱钠盐料液与一定量的硫酸二甲酯同步注入连续混合反应器内,通过调节流速,控制反应温度,使两种原料在高效混合器中得到充分的融合及高效快速的反应;

3)过程中同时用液碱调节pH,使pH稳定在8~10,两者经反应后流出高效混合器,得到咖啡因溶液;

4)步骤3)中得到的咖啡因溶液进入结晶罐冷却结晶,降温至20℃,固液分离,干燥,得到咖啡因。

3 流程图

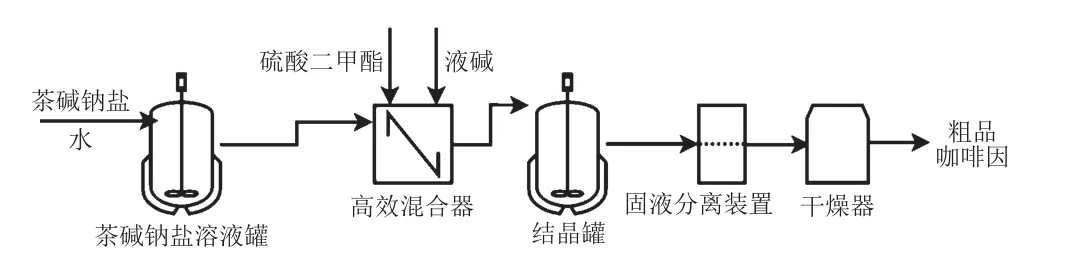

工艺流程见图1。

图1 工艺流程

4 实验数据及分析

实验中原料硫酸二甲酯和茶碱钠盐的摩尔比以及两种原料加入高效混合器的速度是对反应混合程度以及反应收率影响较大的两个主要因素。通过实验,对两者进行了分析。

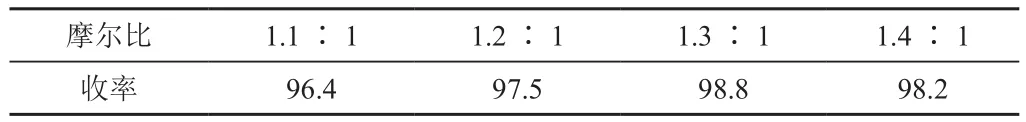

1)硫酸二甲酯与茶钠的摩尔比对反应收率的影响

硫酸二甲酯与茶钠反应,使得茶钠发生甲基化生成咖啡因,若硫酸二甲酯的用量较低则反应不完全,收率低,若硫酸二甲酯的用量较高则造成原料的浪费,增加成本。

表1 硫酸二甲酯与茶钠的摩尔比对反应收率的影响

如表1所示,随着硫酸二甲酯的增多,收率呈现先升高后降低的趋势,当硫酸二甲酯∶茶钠=1.3∶1时收率最高。

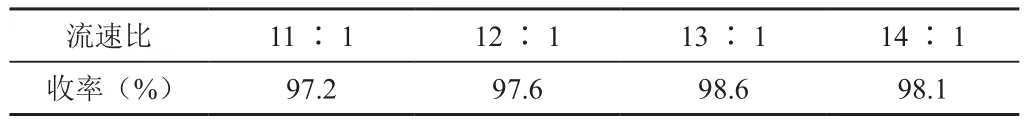

2)茶钠与硫酸二甲酯的流速比对反应收率的影响

茶钠与硫酸二甲酯共同加入高效混合器中,两者的流速比决定了反应体系的pH变化,流速比大则pH高,流速比小则pH偏低,对液碱的用量及反应体系pH的稳定有很大的影响,从而影响反应的收率。

如表2所示,茶钠与硫酸二甲酯的流速比为13∶1时,收率最高。

表2 茶钠与硫酸二甲酯的流速比对反应收率的影响

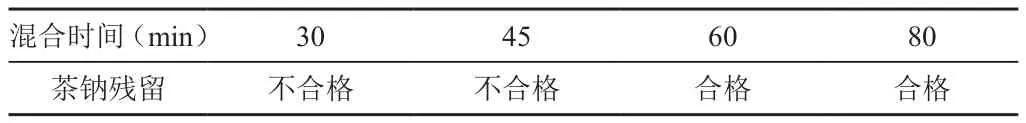

3)高效混合器中的混合时间对反应的影响

茶钠料液和硫酸二甲酯在高效混合器中的混合时间对反应的影响很大。当茶钠料液和硫酸二甲酯流速高时,在混合器中相互接触和反应的时间缩短,管道温度明显降低,反应不完全,茶钠残留不合格,收率低;反之,随着茶钠料液、硫酸二甲酯流速的降低,两者在高效混合器中接触和反应的时间延长,反应完全,茶钠残留合格。

如表3所示,当混合时间大于60min时能够保证反应完全,茶钠残留合格。

表3 高效混合器中的混合时间

综上所述,茶碱钠盐甲基化的最优工艺为:13%的茶碱钠盐料液与硫酸二甲酯以1∶1.3的物料配比,同步加入高效混合器中,保持流速比13∶1,保证60min以上混合时间,并同时用30%氢氧化钠溶液调节pH至8~10。控制反应温度为50℃。流出物料进入结晶罐冷却结晶。当温度降至20℃以下,进行固液分离,之后干燥得到粗品咖啡因。

5 结论

使用高效混合器进行甲化的连续化实验,能够实现反应物料间的高效混合,降低了硫酸二甲酯用量,节约反应时间,且实现自动化、连续化生产。获得的有益效果如下:

1)达到减少原料用量的目标

每批可减少原料茶碱钠盐及硫酸二甲酯用量40%左右。

2)新工艺咖啡因平均收率明显提高

新工艺咖啡因粗品收率可达到98%以上,原工艺收率仅为80%。

3)节省人力

实现了连续化、自动化生产,有效实现了人机分离。由原来的间歇式罐式反应器需要人员手动控制按钮以及阀门变为连续自动化生产。新工艺的人工需求只有现行工艺的20%,对人工的需求大大降低。所有物料的加入均为自动化配料进入,减少了人工的手动操作。新工艺所选用设备密闭性更好,避免了反应原料向四周逸散,杜绝了VOCs排放,实现了具有高效、安全、环保、收率更高等优点。

4)提高产品质量

产品质量均一,消除了批间差异。本发明没有增加新的原材料或辅料,不会对后续工艺及产品质量造成影响。

使用高效混合器实现对茶碱钠盐甲基化连续化的反应,能够给咖啡因生产过程的其他工序带来启示,并可通过运用其他连续化设备实现咖啡因生产全过程的自动和连续化。