乙炔-二氯乙烷重整生产氯乙烯的工艺研究

摆玉龙,王 婷,王 维

(新疆化工设计研究院有限责任公司,新疆乌鲁木齐 830000)

为了减轻PVC生产中氯化汞催化剂对环境造成的污染,国内外众多生产厂家开发、应用了新型低汞或无汞触媒。

本实验目的是在避免使用含汞催化剂的前提下,在反应温度、原料配比、空速比等方面研究乙炔与二氯乙烷重整生产氯乙烯的较佳工艺参数。

1 实验部分

1.1 实验方案

将制备好的非汞氯化物催化剂填充到反应器中,液态二氯乙烷在一定的预热温度下加热气化后与乙炔一同通入反应器中在一定温度下进行重整反应,反应后过量的二氯乙烷采用冷凝法回收,尾气经收集后采用气相色谱进行组分分析;根据分析结果考察反应温度、空速比、反应时间等因素的影响,综合考虑能耗、乙炔转化率、主反应的选择性等指标筛选出较佳的重整反应工艺条件。

1.2 主要原料

1.2-二氯乙烷、粒状活性炭、金属氯化物催化剂、工业氮气、乙炔气。

1.3 主要仪器

常压固定床流动床反应实验装置(见图1);循环水式真空泵;电热恒温鼓风干燥箱;气相色谱仪;一般实验室玻璃仪器等。

图1 常压固定床流动床反应试验装置

1.4 实验方法

将催化剂填入反应器中,对反应器加热,待温度恒定至设定值后,将1.2-二氯乙烷经计量泵通入预热器,气化后进入反应器,与通入反应器中的乙炔在催化剂表面发生重整反应。反应后高沸点的产物及未反应的二氯乙烷经冷凝器冷凝回收,氯化氢及溶于碱的产物被碱液吸收,氯乙烯及沸点低、难溶于水的产物经过湿式气体流量计计量后从尾气口排出。

尾气采用气相色谱仪测试氯乙烯、乙炔及副产物含量。

2 结果与讨论

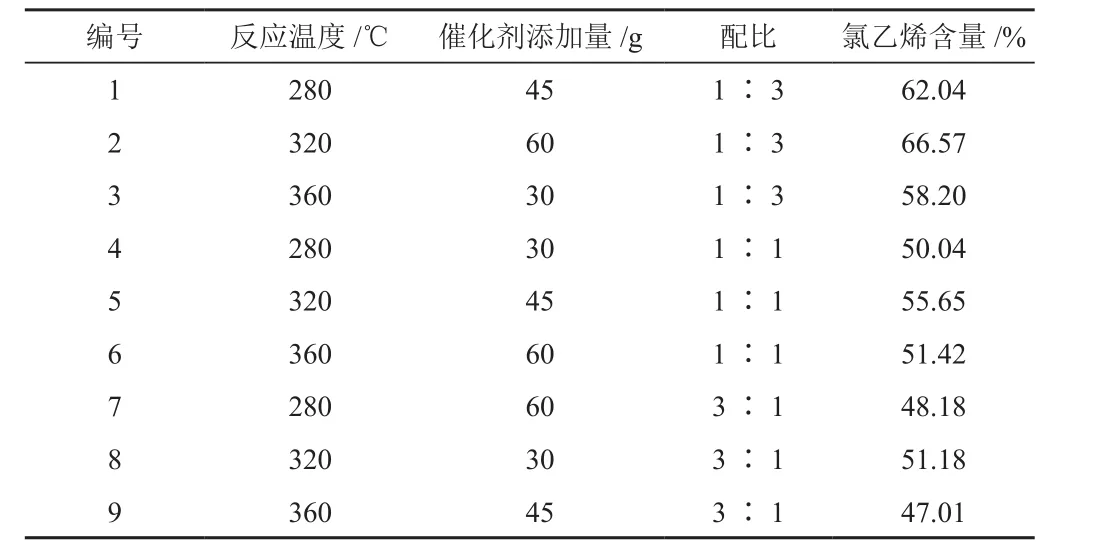

通过正交试验考察反应温度、催化剂添加量和原料进样配比对重整反应的影响,初步确定各因素设定值范围,实验工艺参数见表1。

表1 重整工艺正交试验表

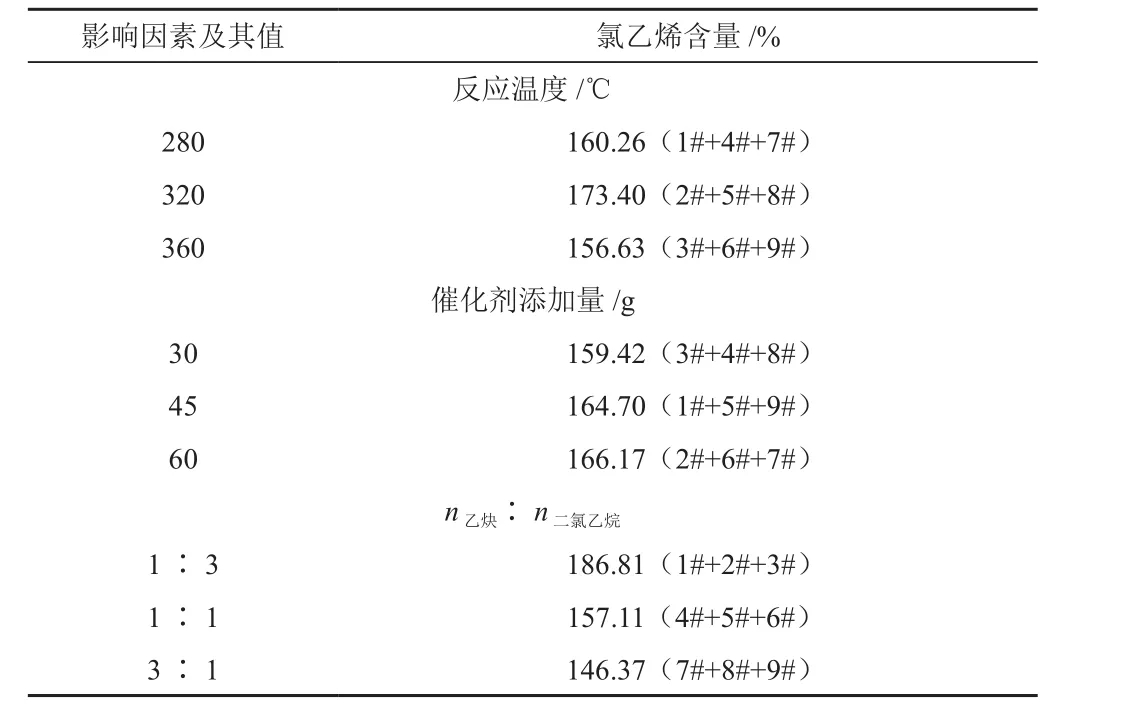

按上表中参数进行了9组实验,结果见表2。

表2 正交实验结果

根据表2中的结果初步筛选出的较佳的重整工艺条件为:反应温度320℃,催化剂添加量45g,乙炔与二氯乙烷摩尔比为1∶3。

根据上述各因素的较佳值,对每个因素进行进一步的细致的考察。

2.1 反应温度

将45g催化剂填入反应器中,调节乙炔与二氯乙烷摩尔比为1∶3,分别在290℃、300℃、310℃、330℃、340℃和350℃进行重整实验并测试反应后尾气中氯乙烯含量。实验结果显示:随着温度的升高,氯乙烯含量先升高后降低。当反应温度为340℃时氯乙烯含量最高,为76.67%。这是因为重整反应实际上是分两步反应的,第一步反应二氯乙烷的裂是一个强吸热反应,温度越高,裂解反应速率越快,在同等的停留时间内,发生裂解反应的分子数就越多;但是对于第二步反应来说较高温度不利于乙炔与氯化氢的结合,因此反应温度要适中。

2.2 原料配比

将45g催化剂填入反应器中,反应温度固定为340℃,调节乙炔与二氯乙烷摩尔比分别为1∶2、1∶3和1∶4进行三次重整实验并测试反应后尾气中氯乙烯含量。实验结果显示:二氯乙烷与乙炔的摩尔比越高,所得的氯乙烯含量越高。当乙炔与二氯乙烷摩尔比为1∶4时氯乙烯含量最高,为77.44%。这是因为对于该重整反应,第一步裂解反应较容易进行,而氯化氢和乙炔的结合较困难,加大二氯乙烷的流量即是增大了氯化氢的量,有利于第二步反应向正反应方向移动。物质的量之比为1∶4时与1∶3相差不大,考虑到节省原料和减少冷凝回收量,实验取1∶3为最佳原料配比。

2.3 催化剂添加量

分别将35g、40g、45g、50g、55g催化剂填入反应器中,调节乙炔与二氯乙烷摩尔比为1∶3,设置反应温度为340℃,进行重整实验并测试反应后尾气中氯乙烯含量。实验结果显示:随着催化剂添加量的增加,反应产物中氯乙烯的含量也不断提高。当催化剂添加量为55g时,氯乙烯含量最高为84.00%。这是因为在单位质量催化剂的活性一定的情况下,催化剂越多,所能催化的反应物的量就越多,发生重整反应的反应物就越多,生成的氯乙烯就越多。另外,催化剂的需求量与反应物的进样量也有直接关系,在上述实验条件下,50g催化剂已经基本满足需求。

3 结论

1)乙炔与二氯乙烷的重整反应主要受反应温度和原料配比两个因素影响。反应温度要适中,既要有利于二氯乙烷的裂解,又要抑制其他副反应;原料配比的选择是二氯乙烷越高越好,综合考虑节约原料、提高效率等因素,选择乙炔与二氯乙烷的摩尔比为1∶3。

2)在反应温度为340℃、填充量50g、乙炔与二氯乙烷摩尔比为1∶3时,合成气中氯乙烯含量最高,为83.12%。