生产工艺偏差统计模型的研究与实现

郑芳雄,安 娜

(中海石油化学股份有限公司,海南东方 572600)

1 前言

化工装置设备繁多,具有工艺流程长、结构复杂、耦合性高、高温高压、易燃易爆等特点,影响正常生产偶然因素很多,因此引发装置停车事故时有发生,并导致整个生产过程的中断,严重的还会造成装置破坏和安全事故。重新开车需要对原装置中的废气、废液进行吹扫,对反应炉和塔罐重新升温,这将带来极大的能源浪费和环境污染。深入分析这些停车案例发现,在生产过程中除不可抗力和突发事故以外,大部分引发事故的隐患是一个渐进的过程。事故形成过程中往往存在工艺偏离和设备故障等问题,如果早期通过某种手段发现并及时将隐患或故障排除,那么将使装置发生停车或事故的风险极大降低。

本模型算法研究通过信息化手段挖掘工艺和设备的运行情况,预见某一设定工艺条件或设备运行状态偏离要求的管控水平,在这基础上采取危害和可操作分析(HAZOP),确保工艺偏离在安全风险管控之下,让工艺安全管理真正形成一个可持续过程。

2 工艺偏差统计模型关键技术

2.1 模型目标和判定标准

对工艺参数趋势向上、趋势向下、阶跃向上、阶跃向下、波动向上、波动向下六种工艺偏差类型进行统计分析,得到趋势方向结果和图形,并在此基础上统计累计偏离“众数”范围超20d的工艺参数。

2.2 模型算法概述

第一步:直接对原始数据进行趋势项的拟合,发现异常值对拟合结果的干扰较大,严重影响了对整体趋势的正确判断;要先剔除异常值,再拟合整体趋势。

第二步:假设大部分时间内工艺参数都是正常的,所以采用工艺参数的“众数” 作为“正常值”标准,并将其上下各扩展δ(例如40%)作为上下限(即允许的相对误差为δ)。此处不再以均值为中心线,因为均值受到了太多异常值(来自停车阶段和异常波动阶段)的干扰。

第三步:在第二步的基础上进一步改善上下限,方法是计算所有介于第二步中所确定的“正常值”上下限之间的工艺参数值的均值和标准差,然后采用莱特准则(μ取为众数,σ是标准差)来界定新的上下限。

第四步:在第三步的基础上寻找整体趋势,即对介于第三步中所确定的上下限之间的工艺参数时间序列作基于原始数据和依时间聚合后数据的趋势分析,具体方法为基于最小二乘法的线性拟合。根据时间项系数估计的显著性和正负性来判断工艺参数过程有无整体趋势以及趋势的方向。

显著性:若斜率项p值大于等于预先指定的显著性水平则认为无整体趋势,反之,若斜率项p值小于预先指定的显著性水平,则认为有整体趋势。

正负性:若斜率项估计为正则有整体上升趋势,若斜率项估计为负则有整体下降趋势。

2.3 算法的优越性

选取“众数”而非“平均值”作为工艺参数的正常值,有效避免了异常值对工艺参数平均值的干扰。在相对误差限的基础上,应用莱特准则进一步改良了上下限。运用了时间序列分析中 “对时间趋势的拟合”这一常规判断整体趋势的方法。在对时间趋势进行拟合的过程中,对工艺参数依不同的时间间隔进行了聚合,并据此计算平均显著性,从而避免了“过度拟合”和“孤点拟合”的发生,得到更有信度的结论。

2.4 算法的关键参数

本算法涉及到四个关键参数:①相对误差:选得太小,剔除的工艺偏差太多,选得太大,剔除的工艺偏差太少;②莱特准则系数:根据概率论中钟形分布数据的经验法则,以均值为中心上下各扩展1倍标准差可以涵盖68%的数据,以均值为中心上下各扩展2倍标准差可以涵盖95%的数据,以均值为中心上下各扩展3倍标准差可以涵盖99.7%的数据;③显著性水平:表示能够容忍多大概率的“小概率事件”,当整体无趋势,却判断有向上或者向下趋势的概率应不超过给定的显著性水平;④观测点聚合:对数据进行聚合所选取的时间间隔,不同的时间间隔的选取会对计算结果产生不同的影响。聚合得太少,点数太密,拟合结果容易受到局部波动的影响,导致过度拟合。聚合得太多,所有的观测点都聚合成几个孤点,拟合将不能正常进行。

2.5 模型效果

模型采用基于最小二乘法的线性拟合,利用时间项系数估计的显著性和正负性来判断工艺参数过程有无整体趋势以及趋势的方向。

3 信息化实现

3.1 工艺偏差统计模型信息化实现流程

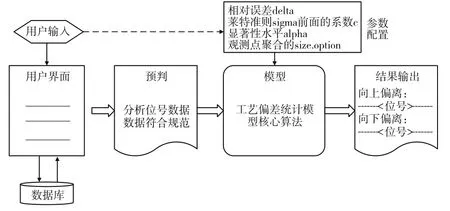

程序界面包含位号列表内容和取数参数,其中位号取数参数有数据起止日期和取数频率,其中长周期取数频率默认为1h,取数参数可以根据需求进行调整。在完成位号录入或选择和取数参数设定后,点击“开始”按钮,就启动了工艺参数偏差统计计算。其过程如图1所示。

3.2 结果输出及整合报告

为了保证最终报告更有效反映工艺的偏离特征,输出结果整合了数据文档、偏离趋势结果文档、偏离时间点详细统计文档、累计偏离20d以上统计文档。整合输出结果有效地提示了工艺参数的偏离趋势,为装置管理和操作提供了有效的指导。

图1 核心流程

4 成果与价值

面对潜在性的故障,可以采取预警、危害和可操作性分析(HAZOP)来进行预防和处理,这些显然都是等故障发生或接近发生的情况下采取的应急措施,然而通过潜在工艺参数的统计分析,可以预见某一设定工艺条件或设备运行状态偏离要求的管控水平,而且采取信息化手段挖掘工艺和设备的运行情况,让工艺监控人员和设备运维人员可以提前警觉风险的发生。

该成果通过数学建模对生产过程进行定量分析,为企业生产管理提供科学决策依据,从而提高企业的管理和经济效益。其结果:有效对生产装置的工艺过程进行偏差管理;有助各生产单位开展分析风险管理;及时发现和预警工艺偏差,使其能得到纠偏和优化;协助管理部门开展确定偏差评价指标的等评价工作。

5 结论

本文总结分析了化工生产中使用数据集成技术、HAZOP分析结果、统计模型、数据处理和数据库技术进行研究和应用工艺偏差统计的流程。该应用的实时性、智能化程度、全装置全覆盖检索、故障分析和预防指导等功能对保证化工生产安全具有极其重要的意义,其投用解决了单独由人工判断带来的效率滞后、失误及遗漏,真正实现化工生产过程中的“防患于未然”,其结果有效引导管理和资源正确的部署方向,全面提升装置管理的安全和效益。