聚焦超声振动磨料流抛光加工技术研究

陈艺文,李 华,许顺杰,许陆昕,周培祥

(苏州科技大学 机械工程学院,江苏 苏州215011)

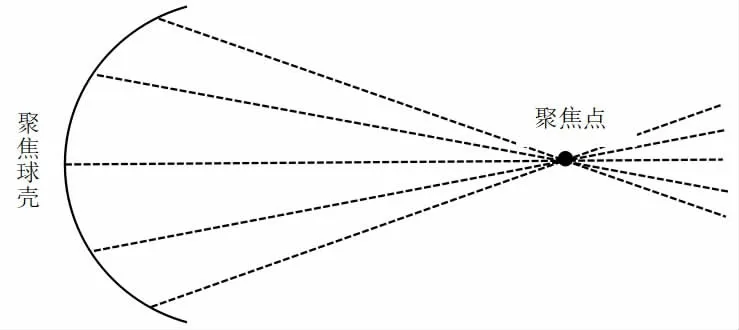

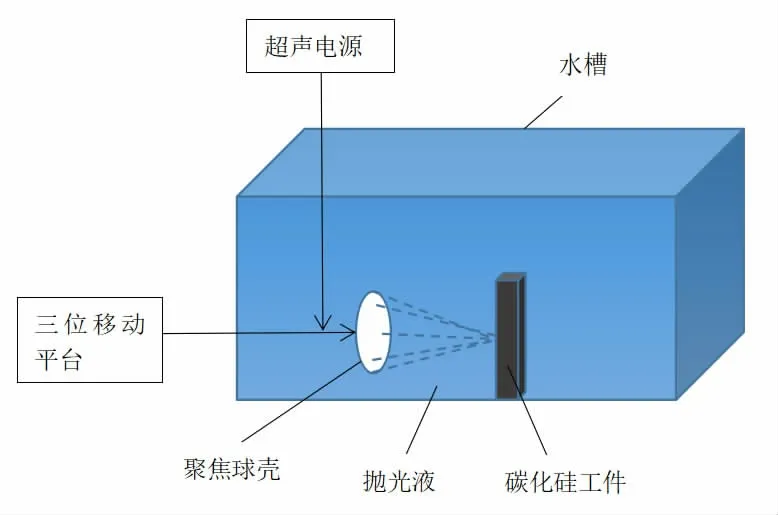

传统的磨料水射流是利用高压水射流带动磨料粒子加速后从喷嘴喷出,形成磨料水射流达到加工工件的目的,它对工件表面具有较强的冲蚀作用,但在冲蚀过程中不改变其物理、化学性能,而且加工柔性高,因此适用于加工各种结构和功能的材料,与常规的化学抛光、研磨抛光相比具有环保、抛光效率高等优点[1]。但是,传统的磨料水射流抛光系统结构及装置操作比较复杂,包括了增压系统、磨料供给系统、磨料水射流喷射系统及收集器,要求条件苛刻,系统中的管路和喷嘴因为冲蚀作用磨损较快,而且存在着成本高的问题,因此有必要对传统的磨料水射流抛光系统进行研究和改善。聚焦超声振动换能器应用的是球面自聚焦原理,可实现大功率聚焦,目前主要应用于肿瘤的治疗[2](见图1)。

本文鉴于聚焦超声振动换能器的使用特点将其应用于磨料水射流抛光中,即将聚焦超声振动球壳放入含有磨料的抛光液中,在超声电源的驱动下产生聚焦超声振动形成磨料流对工件进行抛光加工。聚焦超声振动球壳在抛光液中可以产生聚焦磨料流,不仅具有传统的磨料水射流抛光方法的优点,而且超声振动可以增强光学材料的塑性剪切去除能力,降低表面粗糙度等优点[3]。

图1 球面自聚焦模型

1 聚焦超声振动换能器的设计及其声压场的测量分析

1.1 聚焦超声振动换能器的设计

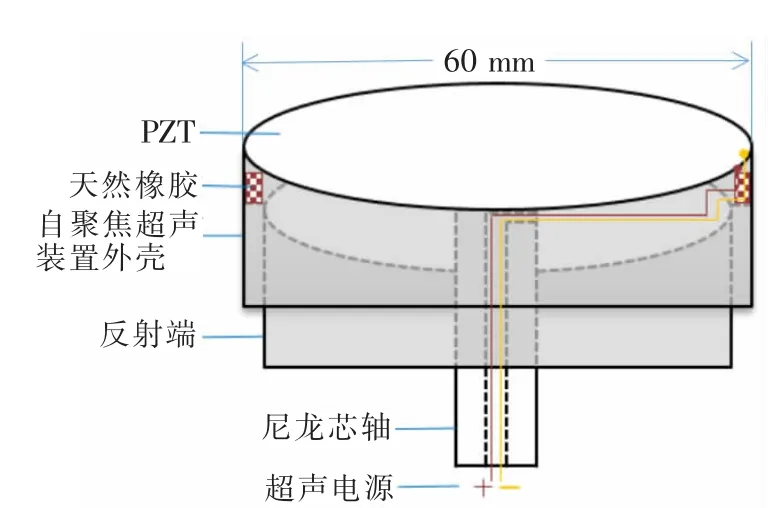

在聚焦超声振动磨料水射流抛光系统中,抛光加工的冲蚀力是由PZT凹面球壳厚度振动产生的(压电效应),球壳后端装配反射端进行反射声波[4]。首先确定凹面球壳的谐振频率是1 MHz;然后以其谐振频率为中心频率设计超声电源;凹面球壳的曲率半径是90 mm,开口直径60 mm。设计图如图2所示。

为了确定聚焦超声振动球壳系统的谐振响应特性和球壳端面的振幅,利用TH2826型高频LCR数字电桥(20 Hz~5 MHz,10 MHz步进0.1%)和多普勒激光测振仪对系统进行性能测试和工作参数优化。

图2 聚焦超声振动球壳设计图

1.2 声压场的测量分析

为了验证聚焦超声振动球壳装置的声压场特性,对其声压进行了实际数据的测量。测量系统示意图如图3所示,主要由三部分组成:聚焦超声发射装置、声压数据采集装置、三维精密移动平台。

聚焦超声振动球壳装置固定在三维精密移动平台上,调节聚焦超声振动球壳的几何尺寸中心轴和水听器同轴,通过电脑程序控制聚焦超声振动球壳的位置移动,同时采用探针式水听器进行声压信号采集,水听器接收到信号后传递至前置放大器,并将系统解调的电压信号传送到示波器来作为声压测量信号。采集数据时要求聚焦超声振动球壳每移动一次位置,就需要采集一次水听器的声压值,最后把采集数据用计算机进行数值拟合从而生成声压场。

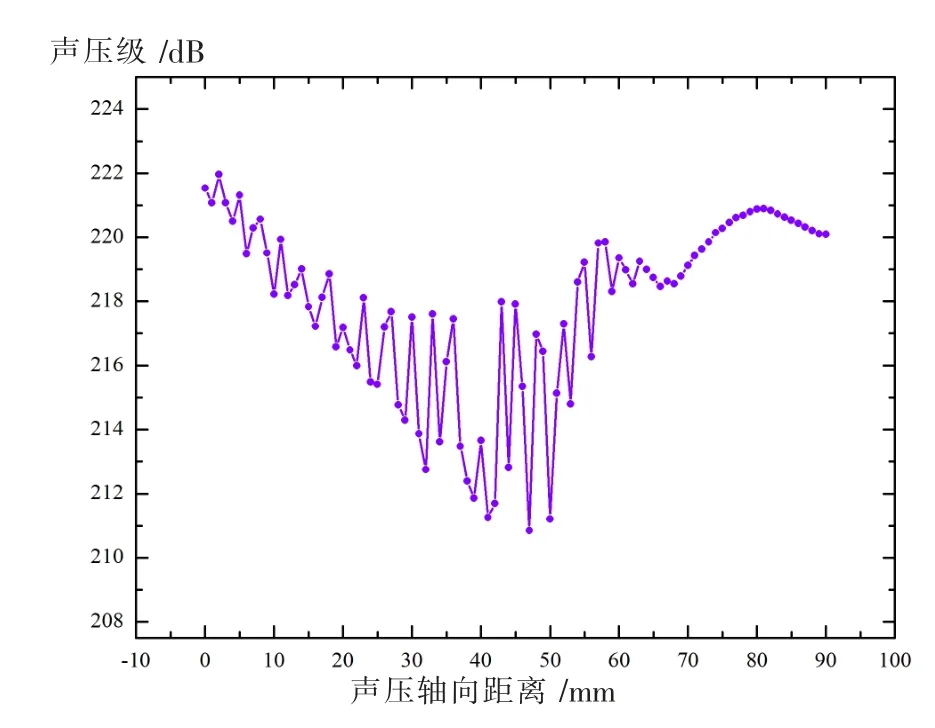

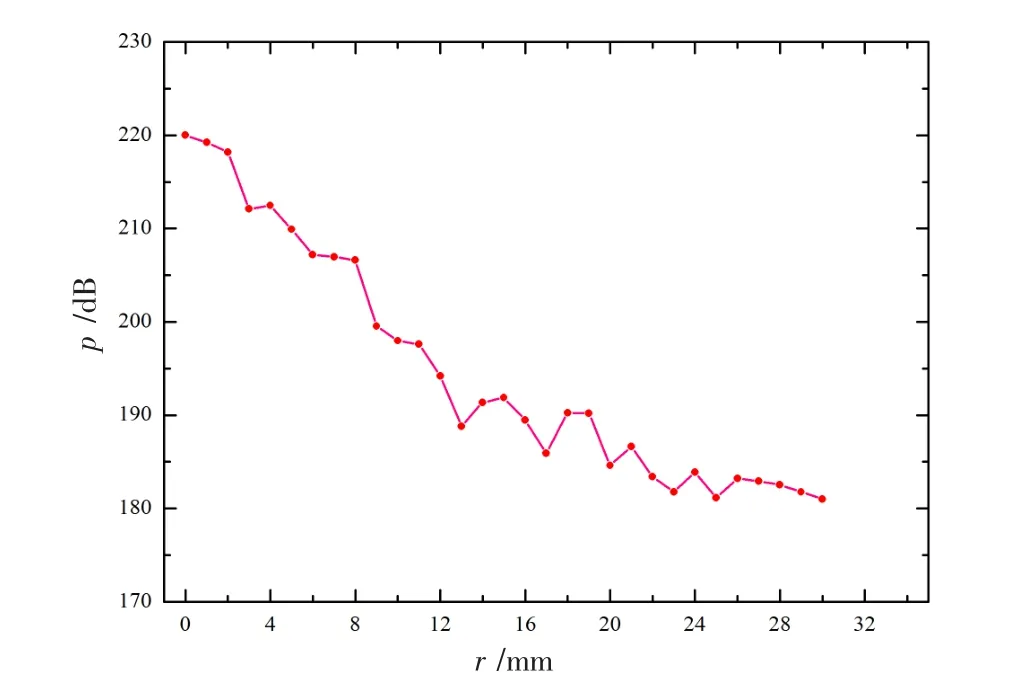

从图4可以发现声压场中声压的最大值出现在声压轴80 mm附近,由于测量基准面是凹球壳开口端面,也就是声焦距是90 mm,满足几何焦距90 mm。根据图4和图5发现,聚焦超声振动换能器的声压场在声压轴方向上,声束宽度比较小,并且其旁瓣高度也适中,说明聚焦超声振动换能器具有显著的聚焦特性以及其声场是聚焦声场。

图3 聚焦超声振动球壳声压测量示意图

图4 聚焦换能器在声压轴上声压分布图

图5 聚焦换能器在焦平面内径向声压变化图

2 聚焦超声振动换能器抛光加工机理分析

聚焦超声振动磨料水射流抛光加工的基本原理如图6所示。在水槽容器里装有一定浓度的抛光液,聚焦超声振动球壳在超声电源的驱动下产生聚焦超声振动,在抛光液中形成磨料流,并以一定速度喷射到工件表面上,在工件表面的抛光区域内真正实现对工件材料微量去除的是磨料,即通过磨料粒子对工件材料的塑性微切削,达到降低表面粗糙度的目的。

图6 加工基本原理图

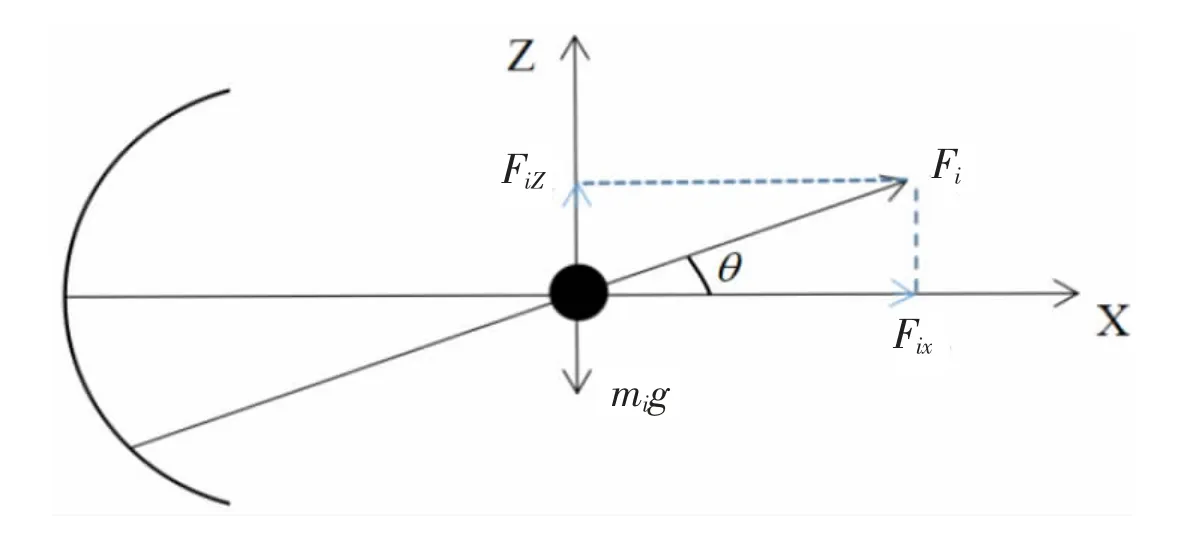

根据球面波的性质,磨料粒子在声场中受到的f=1 MHz的聚焦声场辐射力,其方向沿点声源与磨料粒子径向方向。根据声波的叠加理论,磨料粒子所受到的力即为声场中各辐射力的矢量和[5]。

首先建立磨粒的受力分析,磨粒的半径为R,根据图7中的受力分析可知,聚焦超声振动换能器对磨粒的辐射力主要沿磨粒的径向,对其分解得到水平方向和竖直方向的两个分力,由于聚焦超声振动换能器是对称的,根据辐射力原理可知,最终聚焦超声振动换能器对磨粒的合力沿水平方向,且大小为各水平方向的分力之和[5]。

图7 磨粒在声压场中的受力分析

令λ=ρ0/ρ,建立下式

式中,Fix为第i个磨粒在x方向上的受力;A为声波幅值;ρ0为水密度;ρ为磨粒密度。

可得聚焦换能器对磨粒施加的驱动力为

磨料粒子的冲蚀速度为

其中,L为靶距;m为磨粒质量。

则磨料粒子的等效实际冲击动能为

式中,η为冲蚀动能的效率系数。

将该动能分为两部分[6]:

式中,α为冲击角;UMC为造成工件材料脆性断裂的动能分量;UMD为造成工件材料塑性剪切的动能分量。

通过将UMC与工件材料的临界脆性断裂冲蚀动能UC比较,判断材料的去除机理。材料的临界脆性断裂冲蚀动能可以表示为[5]

式中,C为与裂纹形式有关的无量纲系数;E为工件材料的弹性模量,GPa;KIC为工件材料的断裂韧度,MPa·m1/2;H为工件材料的硬度,GPa。

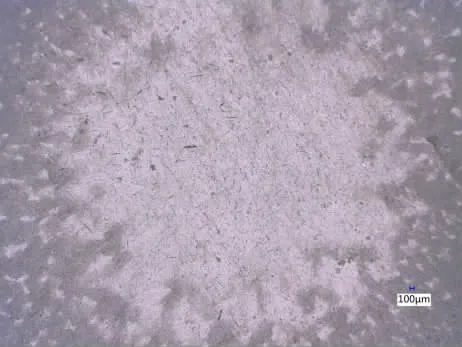

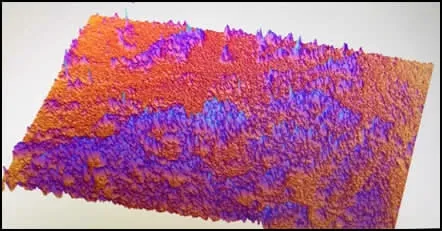

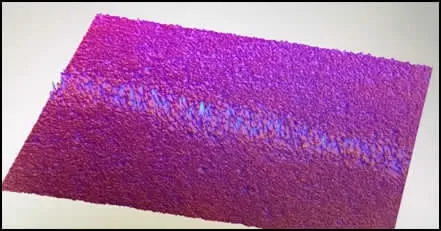

当UMC>>UC时,材料以脆性方式去除;当UMC 为验证聚焦超声振动磨料水射流抛光加工的效果,本实验首先设计出聚焦超声振动球壳来产生实验所需要的磨料水射流,然后搭建所需要的实验系统,用该方法对一经磨削后的碳化硅工件进行抛光实验。实验条件如下:球壳的曲率半径是90 mm,开口直径60 mm;谐振频率是1 MHz;磨料为SiC、粒径120目;磨料浓度20 g/L;靶距90 mm;加工时间2 min。图8为聚焦换能器实验装置图。 图8 聚焦换能器实验装置图 分别采用VHX-5000超景深三维显微镜和Contour GT-K0白光干涉仪对加工前后的碳化硅样件表面进行测量。图9和图10是由VHX-5000超景深三维显微镜放大200倍测定的加工前后的表面照片,通过对比可以看出:加工前可以看出表面粗糙不光滑,有明显的磨削痕迹;而加工后其表面磨削痕迹明显变浅,表面更光洁。图11和图12是由Contour GT-K0白光干涉仪测定的加工前后的表面3D照片,通过对比可以看出:经过聚焦超声振动磨料水射流抛光后碳化硅工件表面的凸凹程度已经减小了,经测定,加工前的表面粗糙度值Ra=6.948μm,加工后为Ra=0.488μm,这表明表面粗糙度值明显减小。因此,这两种测量结果都表明聚焦超声振动磨料流抛光加工技术确实可以改善工件的表面质量,降低其粗糙度。 图9 聚焦换能器磨料水射流抛光前的表面200倍放大 图10 聚焦换能器磨料水射流抛光后的表面200倍放大 图11 聚焦换能器磨料水射流抛光前的表面3D图 图12 聚焦换能器磨料水射流抛光后的表面3D图 本文对新型的凹球面聚焦超声振动磨料流抛光加工技术进行了理论分析和实验研究。通过对聚焦超声振动换能器声压场的测量,证明了声压场中声压的最大值出现在几何焦距90 mm处;且在声压轴方向上,声束宽度比较小,并且其旁瓣高度也适中,说明聚焦超声振动换能器具有显著的聚焦特性以及其声场是聚焦声场。在聚焦超声振动磨料流抛光实验中,磨料流中的磨粒对碳化硅表面进行高频冲击,产生大量微破碎,使得工件表面形貌得到改善,不仅降低了表面粗糙度,而且系统结构比传统的磨料水射流抛光系统更加简单,没有管路、喷嘴损耗等优点。因此,这种通过聚焦超声振动换能器产生的磨料流去抛光加工碳化硅工件的方法是可行的。3 实验研究

3.1 实验验证

3.2 实验结果

4 结语