某型飞机复合材料舱门结构设计及分析

陈尧渠

某型飞机复合材料舱门结构设计及分析

陈尧渠

(中国航空制造技术研究院复合材料技术中心,北京 101300)

随着先进复合材料技术的不断发展,复合材料在飞机上的应用也越来越广泛,尤其是碳纤维复合材料,其在飞机结构部件的减重要求中起着至关重要的作用。针对某型飞机舱门复合材料结构改进设计,从结构布局设计、材料选择、金属与碳纤维复合材料之间的处理方式、使用有限元分析软件对舱门进行强度校核方面对舱门的改进设计进行了介绍。

复合材料;结构设计;有限元;舱门

1 引言

随着先进复合材料技术在国内的不断发展,航空领域越来越多的先进复合材料已经替换了原有的金属材料,碳纤维复合材料的使用量也越来越多。由于复合材料具有较高的比模量、比强度,且密度低于飞机常用的金属材料,所以在减轻结构质量方面,复合材料起到了至关重要的作用。将其用于飞机结构上,可比常规的金属结构减重25%~30%,并可明显改善飞机气动弹性特性,提高飞行性能,这是其他材料无法或难以实现的[1]。将原金属结构的舱门替换为复合材料的舱门,并对舱门的结构布局进行了有限元强度校核。

1.1 结构设计原则

结构布局设计时必须综合考虑材料选用、结构强度/刚度要求、制造工艺性、维护使用性、质量等要求。具体原则如下:①主承力结构布置原则。综合考虑全机总体布置、载荷及各部件传力路线及使用维护等要求,结构方案设计过程中综合实施全机优化、主承力构件综合利用、最短传力路线、刚度变化均匀和构件连续及减小偏心等原则。②强度、刚度原则。结构具有足够的强度、刚度。在使用载荷时,不产生有害的变形;在设计载荷时,不发生破坏;不影响运动机构正常工作。③选材、工艺原则。综合考虑成本和技术成熟度,在满足结构设计要求的前提下,优先选用成熟材料和配套工艺技术。④质量要求。单侧舱门总质量不大于80 kg。

1.2 结构布局设计

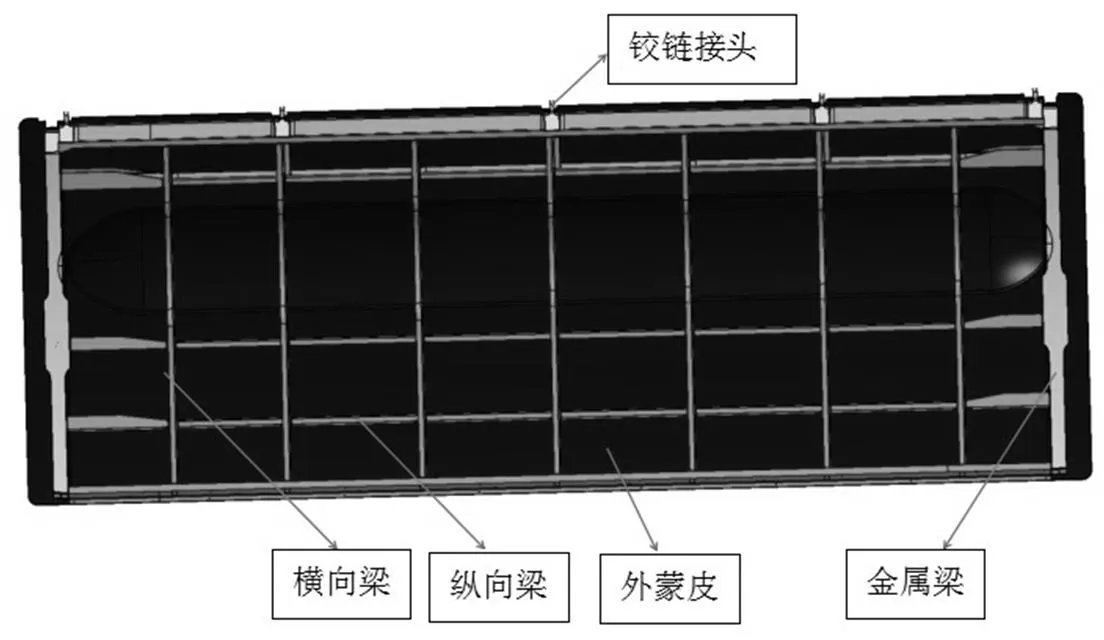

由于舱门主要承受气动载荷,舱门的主要受力形式为外蒙皮承受气动力,通过内部横纵梁骨架传递到铰链接头,再由铰链接头传至机身。舱门整体结构使用内蒙皮、外蒙皮加内部横纵梁的典型结构,内蒙皮、外蒙皮采用碳纤维复合材料层合板结构,内蒙皮、外蒙皮之间布置7根横向梁和3根纵向梁,其中3根横向梁布置在舱门铰链接头中心线上,另外4根均布,布局结构如图1所示。

图1 舱门内部结构布局图(未显示内蒙皮)

舱门的外蒙皮与内部的横向梁、纵向梁采用复合材料零件与复合材料零件之间的二次胶接形式进行连接,二次胶接的连接方式与机械连接的方式相比,连接整体性好,工艺性好,且胶接使用胶膜的质量比机械连接使用紧固件的质量小,可达到更好的减重目的及效果。舱门的内蒙皮与内部横纵梁采用抽钉进行机械连接。

由于该飞机有防腐蚀的要求,所以需在横梁、纵梁与内蒙皮、外蒙皮装配时做密封处理,在所有复合材料零件表面喷涂防腐蚀环氧底漆,接头及金属连接件零件表面喷涂耐流体环氧底漆[2]。

1.3 横纵梁结构设计

舱门内部结构采用典型的横纵梁骨架结构。

不与铰链接头相连接的横向梁采用“C”形截面梁,与铰链接头相连接的横向梁在接头处采用“工”形截面,减小接头处由于不对称所产生的附加弯矩,在第一纵向梁后截面变为“C”形截面梁。材料使用300系列碳纤维/环氧树脂体系(单层厚度0.125 mm)。纵向梁主体采用“C”形截面梁,在纵向梁两端采用“工”形截面。材料使用300系列碳纤维/环氧树脂体系(单层厚度0.125 mm)。

舱门横向端梁采用7050铝的金属结构梁,由于金属梁与舱门的复合材料蒙皮之间存在接触配合关系,且金属与碳纤维复合材料之间会发生电位腐蚀,会对复合材料表面造成损伤,所以可对7050铝金属材料进行阳极化处理,对于碳纤维复合材料,可将玻璃纤维层固化到复合材料结构接触面上[3],这样可以有效防止复合材料表面发生腐蚀。

1.4 蒙皮结构设计

舱门结构的蒙皮分内蒙皮和外蒙皮,由于舱门主要承受气动载荷,舱门的主要受力形式为外蒙皮承受气动力,通过内部横纵梁骨架传递到铰链接头,再由铰链接头传至机身。

舱门的内蒙皮、外蒙皮均采用300系列碳纤维/环氧树脂体系(单层厚度0.125 mm)的层压板结构,由于结构质量要求比较严格,根据有限元强度计算的应力、应变分布情况的结果,对蒙皮厚度进行优化后采用变厚度设计,以减少不必要的质量,达到减重目的。根据复合材料与紧固件之间的最小沉头钉的厚度要求,蒙皮与横纵梁连接部分区域厚度为 3 mm,保证在复合材料上制作沉头孔时的最小剩余厚度,在非连接区的复合材料的厚度为2 mm。

根据铺层设计原则,铺层中应含有0°、±45°、90°四种铺层,蒙皮铺层局部坐标系选择沿舱门长边方向0°铺层方向,铺层比例根据舱门蒙皮受力状态确定,经过初步有限元计算仿真结果得到的舱门变形状态主要是沿0°方向弯曲。应将0°铺层作为主要铺层方向,在其基础上增加±45°与90°的铺层,最终舱门蒙皮铺层中0°、±45°、90°的铺层比例选择为3∶2∶1。由于舱门外蒙皮为气动表面,且位于机腹位置,在起飞与降落的时候会遇到由于速度很大而溅起的碎石,所以舱门的外表面还应该具有防碎石冲击的能力,舱门外蒙皮最外侧铺层选用±45°,其余铺层按同方向连续铺层不超过3层的原则进行铺层设计。

2 有限元强度计算

2.1 材料选择及性能

舱门的内外蒙皮与横向梁、纵向梁均选用碳纤维300系列/环氧树脂体系的复合材料,其计算时选用的材料力学性能如表1所示,舱门的横向端部梁选用7050系列铝合金材料,其计算时的材料力学性能如表2所示。

表1 碳纤维300系列/环氧树脂体系力学性能

0°拉伸模量/GPa1290°拉伸强度/MPa1 773 0°压缩模量/GPa1220°压缩强度/MPa1 264 90°拉伸模量/GPa9.890°拉伸强度/MPa68.8 90°压缩模量/GPa9.890°压缩强度/MPa225 剪切模量/GPa5.38剪切强度/MPa132

表2 7050系列铝合金力学性能

E/GPaG/GPaγρ/(g·cm﹣3)σb/MPa 70.626.540.332.7490

2.2 有限元模型

舱门的有限元模型由内蒙皮、外蒙皮、横向梁、纵向梁和金属端梁组成。

利用Patran软件进行有限元网格的建模,利用Nastran求解器进行求解。建模坐标采用全机坐标系,坐标原点按飞机总体坐标原点位置,逆航向为轴正方向,轴为机身向上正向,轴按右手定则确定。

舱门主体结构采用“shell元”结构。为了真实反映实际结构及承载方式,对舱门内蒙皮、外蒙皮、横向梁、纵向梁都采用“shell元”,金属梁腹板采用“shell元”,金属梁上下缘条采用“rod元”,内蒙皮与横梁、纵梁之间的连接采用“CFast元”模拟钉元连接。

上舱门与机构摆杆连接处为铰接,约束模拟为(1,2,3,5,6),即仅放开向转动自由度,约束其余转动及位移自由度;舱门与机身连接铰链接头约束模拟为(1,2,3,5,6),即仅放开绕轴转动的自由度;气动载荷加载在舱门内蒙皮、外蒙皮节点上,建立空间场的形式进行加载。

2.3 计算结果

该舱门的刚强度指标要求为舱门质量不大于80 kg,位于舱门自由边界中心处的最大变形量不大于18 mm。

针对舱门的工况要求,计算了全部5种工况,各工况均满足强度及刚度要求,舱门建立的有限元模型质量为55 kg,估算舱门实际制造质量时乘以比例系数1.4,最终估算的舱门质量为77 kg,满足不大于80 kg的质量条件。

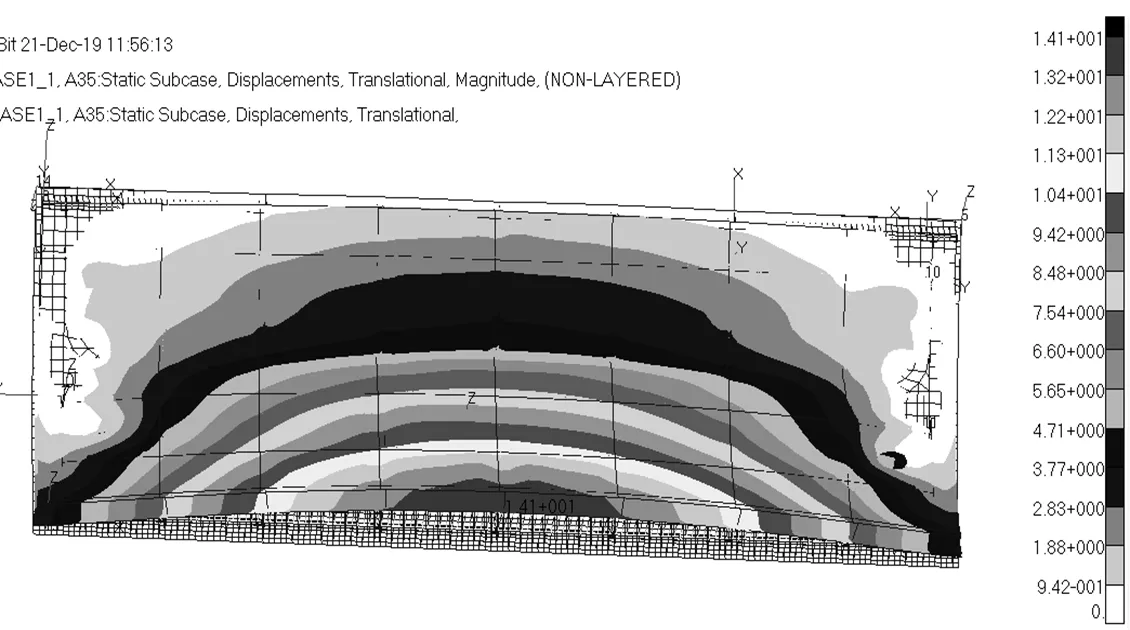

计算结果选取了舱门所有工况中最严重的工况1中的最大变形量“Max”、最大主应变“Max”和最大主应力“Max”对舱门的强度进行校核,并计算了舱门的稳定性特征值。

其中舱门最大变形量Max=14.1 mm,在工况1中发生,满足最大变形条件舱门自由边中心处变形不大于18 mm。舱门最大变形云图如图2所示。

图2 舱门最大变形云图

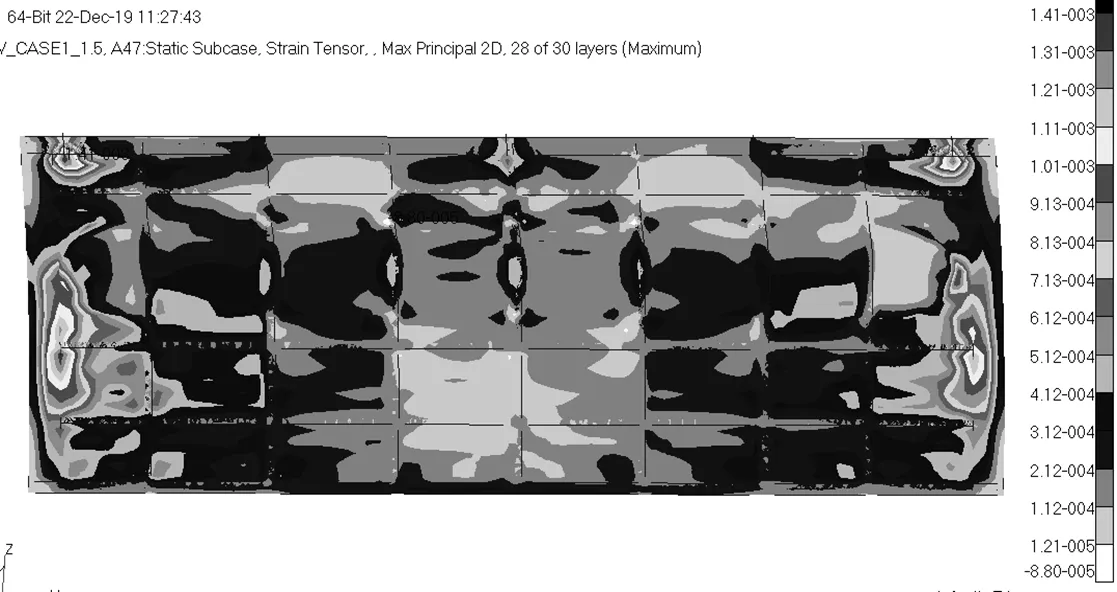

最大主应变出现在外侧金属梁附近的外蒙皮上,最大值为Max=1 410 με。舱门最大主应变云图如图3所示。

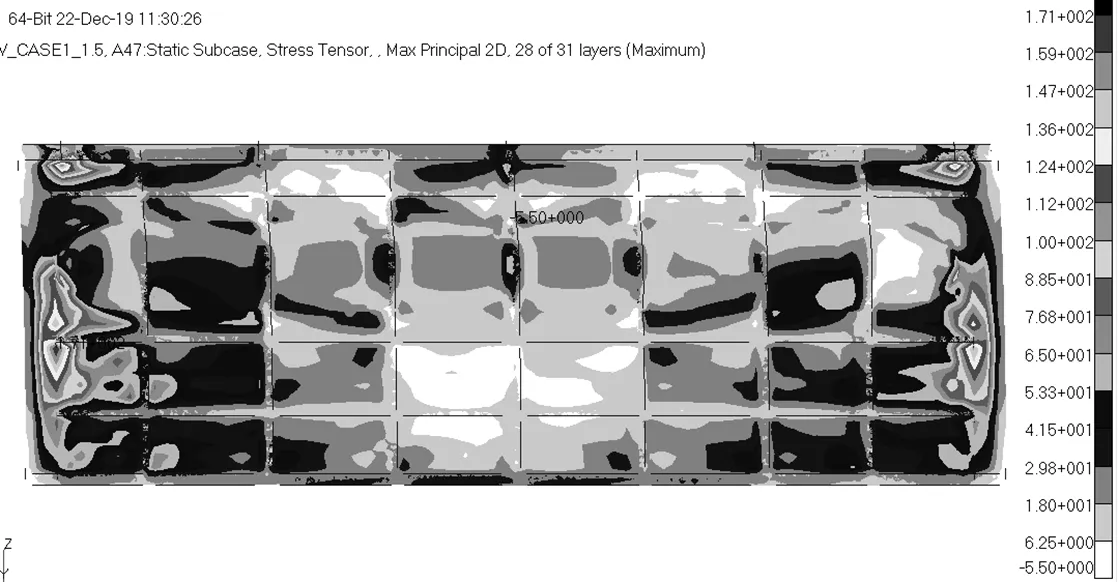

最大应力出现在舱门外蒙皮的铰链接头处和两端金属梁附近的外蒙皮上,最大值为Max=171 MPa。舱门最大主应力云图如图4所示。

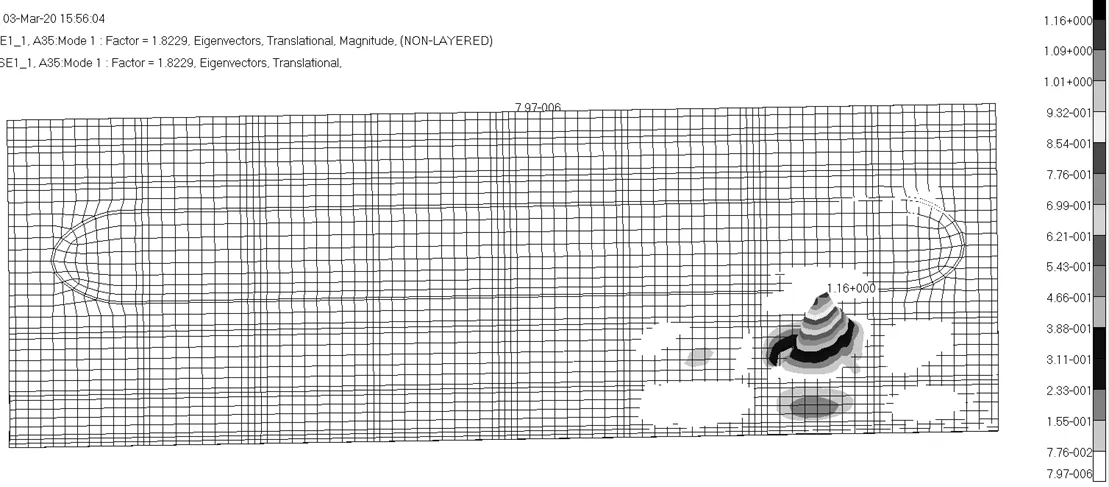

稳定性特征值计算结果为1.82,该舱门结构在1.8倍使用载荷下不会失稳,稳定性安全裕度为0.82,大于0,满足强度设计要求。舱门稳定性云图如图5所示。

图3 舱门最大主应变云图

图4 舱门最大主应力云图

图5 舱门稳定性云图

材料失效准则采用最大剪切应变来进行校核,该材料的剪切应变“XY”许用值取4 500 με,各工况中的最大工程剪应变出现在工况1中,XY=2 160 με,舱门的最小安全裕度:=1/(2 160/4 500)-1=1.083,满足强度设计要求。

3 结构质量统计

结构质量统计如表3所示。

表3 结构质量统计

零件名称质量/kg 外蒙皮22 内蒙皮17 横向梁(7根)4 纵向梁(3根)6 纵向边梁5.5 横向边梁3 金属梁6 铰链接头2 角盒6 紧固件4 漆胶辅料3 总计78.5

4 结论

本文对该型号的飞机舱门碳纤维复合材料结构进行了改进与设计,在保证其刚强度条件的情况下达到舱门的减重指标要求,舱门理论质量为78.5 kg,小于80 kg。

碳纤维复合材料在替代金属材料进行等强度或等刚度设计中,由于其各向异性的特点及铺层的可控制性具有很强的可设计性,并且复合材料比金属的质量轻,耐腐蚀,抗疲劳损伤能力强[4],所以碳纤维复合材料在结构件的减重任务中将发挥至关重要的作用。

[1]中国航空研究院.复合材料结构设计手册[M].北京:航空工业出版社,2001.

[2]丁梅.某机型垂直尾翼防腐蚀设计研究[J].科学与信息化,2019(625):131.

[3]丁梅.某型飞机复合材料方向舵设计技术研究[J].中国科学探险,2019(7):3.

[4]牛春匀,程小全.实用飞机复合材料结构设计与制造[M].北京:航空工业出版社,2010.

2095-6835(2020)10-0022-03

V223

A

10.15913/j.cnki.kjycx.2020.10.008

陈尧渠(1992—),男,复合材料结构研发岗,主要从事复合材料结构设计及强度分析。

〔编辑:严丽琴〕