抑制In元素在CdTe中的退火扩散

王 丛,王文燕,周 朋,赵 超,段建春,周立庆

(华北光电技术研究所,北京 100015)

1 背 景

随着三代器件的发展,大面阵和双多色成为未来发展的两大分支。HgCdTe薄膜材料是制备高性能红外焦平面探测器的优选材料,在大面阵和双多色方面均具有优势。传统HgCdTe薄膜主要以CdZnTe单晶材料为衬底,由于大尺寸CdZnTe单晶材料生长的困难,大面积且锌值组分均匀的CdZnTe衬底难以获得(<50 cm2),另外CdZnTe衬底可加工性、CdZnTe衬底与Si读出电路热膨胀匹配性等原因[1],不仅造成HgCdTe红外焦平面器件的成本非常高,而且也难以制备出高性能的大面阵器件;而作为优势替代衬底Si基材料,在大面阵方面具有先天优势,但由于Si材料和外延膜之间存在大的晶格失配(19%)导致位错密度难以降低(>106cm2)[2],因此其应用只能局限在中短波范围,长波范围的应用进展并不理想。因此寻找和开发替代衬底材料的研究工作一直贯穿于HgCdTe红外焦平面技术发展的过程中。

InSb基复合衬底具有以下优势:①晶格常数和HgCdTe很接近;②热膨胀系数和HgCdTe很接近;③可以获得HgCdTe/InSb位错密度比HgCdTe/Si低得多;④商业生产的体晶InSb可以达到4 in以上(成本约为CdZnTe的1/10[3]);⑤不存在CdZnTe中常见的Te沉淀/夹杂以及磨抛缺陷。因此,InSb是一种比较理想的HgCdTe外延衬底材料。

虽然InSb材料衬底的晶格常数几乎和HgCdTe完全匹配,但由于In元素在高温情况下容易产生扩散,给后续生长HgCdTe薄膜的带来污染和掺杂不可控性。虽然使用MBE方法可以低温外延材料,在材料生长阶段能够较为有效的抑制In元素的扩散。在其后的器件工艺中不可避免的要使用高温退火等工艺,使得In元素的扩散问题变得突出。

本文中我们使用分子束外延的方法获得CdTe/InSb材料,并在特定的退火工艺条件下研究了In元素在材料中的扩散现象。在获得的材料上,我们通过使用钝化SiO2的方法对材料的正反两面进行了保护,阻挡了部分In的扩散,对控制In在材料中的扩散起到积极作用。

2 实 验

分子束外延实验所用MBE设备为芬兰DCA公司生产P600 MBE外延系统,采用的InSb晶圆为本研究部门自制的InSb(211)B衬底材料。在进行外延之前使用CP4溶液进行腐蚀处理,载入MBE系统进行表面氧化层的脱附。在Sb束流的保护下,InSb衬底被加热到~550 ℃去除氧化层,之后外延InSb缓冲层平滑表面,该过程使用RHEED进行在线监控。氧化层脱附后的衬底进入II-VI腔室进行CdTe材料的外延,该过程使用单一的CdTe源在296 ℃条件下恒温外延3~4 μm厚的材料。获得的材料被划片成10 mm×10 mm的退火样片,部分样片经过钝化处理,在正面或反面钝化200 nm的SiO2保护层,真空封管后进行退火处理。

样品在EAG Laboratories实验室使用SIMS进行元素测试,观察In在材料中的扩散现象。

图1 InSb热脱附RHEED图样Fig.1 Fig. 1 RHEED pattern of InSb thermal desorption

图2 材料钝化结构示意图Fig.2 Structual representation of passive film

3 实验测试结果及分析

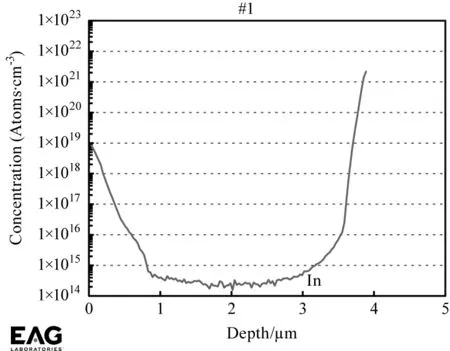

为退火样品的In元素SIMS测试结果。图3中#1样品是原生片,#2是表面未做钝化保护的样品,#3是正面钝化的样品,#4是背面钝化的样品。材料表面的钝化保护层是使用磁控溅射的方法在材料表面生长一层约200 nm厚的SiO2保护层,用以防止退火过程中In元素向环境中蒸发扩散。

图3 退火样品In元素SIMS测试结果 (#1原生片#2未钝化样品#3正面钝化样品#4背面钝化样品)Fig.3 SIMS results of annealing samples (#1 As-grown #2 no passive film #3 passivation on the front #4 passivation on the back)

从图3上可以明显看出In元素在#1样品中呈现V字形扩散形态。造成右侧的上倾曲线的原因是衬底与外延层界面处发生了明显的In元素扩散的现象,在CdTe层的阻挡作用下,随着CdTe厚度的增加In的扩散量逐渐减少,基本控制在1 μm厚度左右。左侧的上倾曲线形成是材料表面在外延过程中富集的In元素向衬底内部进行的扩散导致。

实验后的样品经过EAG实验室的SIMS测试,测试结果如图3所示,样品见如下描述,#3 正面钝化样品 #4 背面钝化样品 1#原生片 2#未钝化样品(1#,2#材料结构图见实验方法部分)。该样品由外延材料CP30-68制备,该外延材料除CdTe层略厚之外(外延控制能力导致外延膜厚无法完全一致),其余与CP30-56完全相同。

对1#样品结果分析可得,材料表面有“富In”层,约1 μm厚。In元素的浓度比衬底层低2~3个量级。材料之内浓度保持在Low-1015Atoms/cm3,接近测试限,In元素含量极低。

对于3#和4#样品,测试的结果非常相近。总体上看是一倾斜的V型,浓度最底部约1×1015Atoms/cm3。相对原生片略有提高,但对比原生片相同位置的In元素浓度,几乎没有变化,所以可以认定,原生样品表面聚集In元素在现有的退火条件下几乎不发生扩散。这对后续的外延是一个有利因素。In元素的扩散可以认定是完全由衬底向外延层扩散形成。扩散深度可达3 μm左右。对扩散部分进行数据拟合可得y= 4×1013e3.3408x。我们初步可以认定3 μm后的外延层可以阻挡In元素的扩散。与实验①的结果对比来看,明显可以得出,在退火的条件下,衬底背面的In元素经过环境污染材料的表面。表面大浓度的In元素几乎形成和衬底一样的扩散效果,材料内部最低的In元素浓度也达到了Mid-1016Atoms/cm3,比增加保护的样品高于1.5个量级。

测试结果表明,实验①样品In元素的扩散确实来自于两个方面,一是衬底经过与外延材料的界面处向外延层进行扩散,二是在高温环境中衬底内的In元素向环境中蒸发,污染外延材料的表面,通过表面向材料内部扩散。对比实验②的结果,我们可以看出,退火过程中In元素在表面的向内部的扩散几乎完全是由于环境污染的因素造成,外延形成的In元素集聚本身浓度不高,在现有的条件下几乎不发生扩散。

4 实验结论

通过以上两组实验我们发现,外延的样品在表面发生In元素集聚现象,更大的可能性是背面蒸发的In元素污染表面,接下来可以经过背面贴片的方式进行对比验证。在退火的过程中,材料表面的In元素由于浓度较低的缘故几乎不发生扩散。而在衬底与外延层界面处的高浓度的In元素在热驱动下向外延层扩散,扩散深度可达3 μm左右。如外延材料表面或是衬底背面没有保护的情况下,退火的高温会导致衬底背面蒸发大量的In元素,通过环境污染材料表面,导致表面In元素保持在较高的浓度值,向材料内部进行扩散,形成V字形。