系统风量对立磨选粉机内部流场及颗粒分级筛选性能影响分析与研究*

张伟丽 马国兴 刘运华

(1 合肥中亚建材装备有限责任公司 合肥 230051)(2 南方水泥有限公司 上海 200120)

HRM 立式辊磨机具有水泥生产、矿物碾碎、垃圾粉碎回收等性能。具有粉磨效率高、烘干能力强、入磨物料粒度大、粉磨可控性好、工艺简单、污染小等优点。立磨进行生产过程中,立磨本身的系统参数会对生产效率、产品质量和生产能耗产生很大的影响,近几年在陶瓷行业也有使用。

西南科技大学童聪等[1]针对MLS3626进行数值模拟得出物料在重力分级下较为理想的系统风量,对实际生产设计优化提出参考意见。内蒙古科技大学谭心等[2]以立式磨入风口的进风量为研究对象,分析了立式磨内腔的气流运动规律,并分析了气流速度和压力与磨粉体运输和分离的关系。河北工业大学侯晓洪等[3]忽略选粉机结构,选用MRF 多重参考坐标系处理动叶片转动过程,选用拉格朗日模型作为多相流模型,分析得出选粉区域出现涡流的原因,并对风环调风板角度进行优化,提高立磨气流输送效率。Kozołub P等[4]采用欧拉-拉格朗日方法以及气固两相双向耦合研究了旋风分离器内流动状态。Eswaraiah C 等[5]获得了循环空气分级器中,在两种不同流动条件下轻质片状物质(稻壳)和致密物质(粉煤灰)的分级数据得到分级效率变化曲线。

对比上述文献所做的研究,因为离散相颗粒会对气相流体的分布产生影响,单向耦合是不适应的。笔者采用DPM 离散相模型中的双向耦合计算方法,以HRM22.2X 立式磨整机为研究对象,建立三维模型,选取标准k-ε作为湍流模型,针对腔体内部气固颗粒运动轨迹采用DPM 模型的颗粒运动方程对时间积分进行求解,为解决选粉机在垂直方向的稳态难点采用MRF多重参考坐标系进行计算。通过多组理论参数的设定,将模拟结果与生产实际相结合,得出最佳的立磨系统风量,为设计生产提供理论参数。

1 工作原理及颗粒分级原理

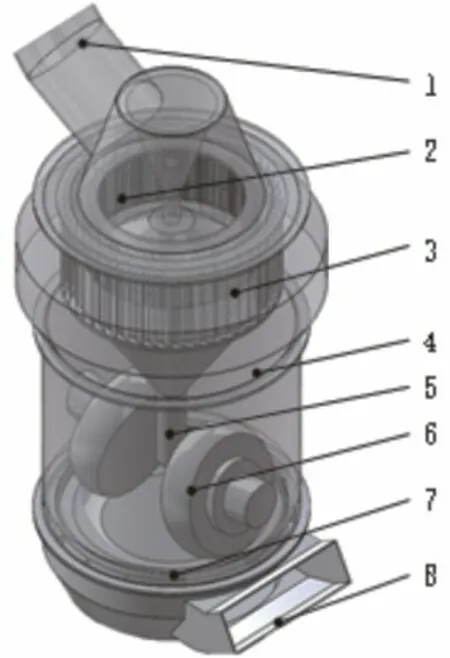

立式辊磨机基本的工作原理是:电机带动联轴器使连接的减速器带动磨盘进行转动,磨辊通过滚动对磨上的物料进行碾磨,产生的细料被来自入风口的气流带入分级区,通过分级结构的筛选,粗颗粒会重新落入磨盘继续碾磨,符合要求的细颗粒会被分级机构送入收尘设备,继而实现整个作业流程。HRM22.2X 立式辊磨机的三维结构简图如图1所示。

图1 HRM22.2X 立式磨

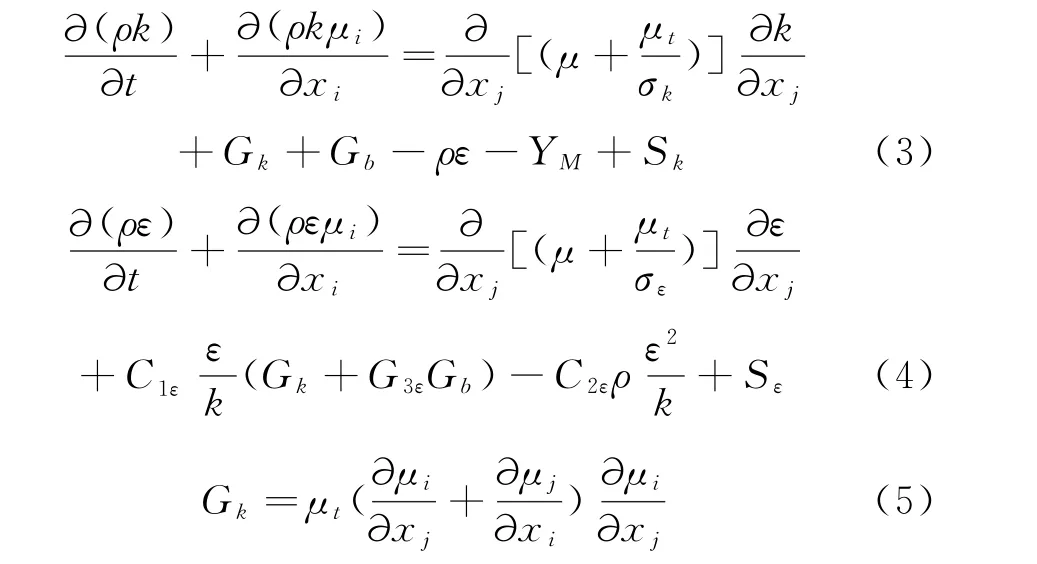

进入选粉机物料颗粒粒径为Dp,颗粒密度及空气密度分别为ρp和ρ,颗粒角速度为ω,空气径向流动速度为μr,颗粒回转半径为r,那么物料所受离心力Fc和介质阻力Fd分别为:

当离心力大于介质阻力,颗粒沿着半径方向运动,与静叶片碰撞造成能量损失,同时在重力作用下,沿灰斗重新进入磨盘,当介质阻力大于离心力,颗粒会向回转中心运动,符合粒径要求的细颗粒被分离,实现分级[6]。

2 计算模型

2.1 湍流模型

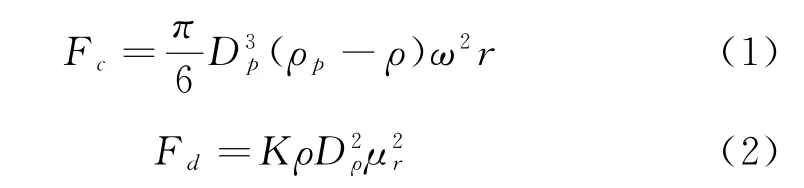

该模型的气体雷诺数Re=9.2×105,为高雷诺湍流流动,磨腔内部为发展非常充分的湍流流动,通过引入湍动能耗散率因此选用标准k-ε模型。其主要的湍动能k方程和流体湍能耗散率ε如下所示:

式中:Gk——由于速度梯度均值产生的湍动能k的增加项;

Gb——由于浮力导致的湍动能k的项;

YM——可压湍流脉动扩张的贡献;

σk和σε——分别是与k和ε对应的Prandtl数;

Sk和Sε——用户定义源项。

式(5)中对于不可压流体,不考虑用户定义源项,Gb=0,YM=0,Sk=0,Sε=0时模型参数取值如下:C1ε=1.44,C2ε=1.92,σk=1.0,σε=1.3[7]。

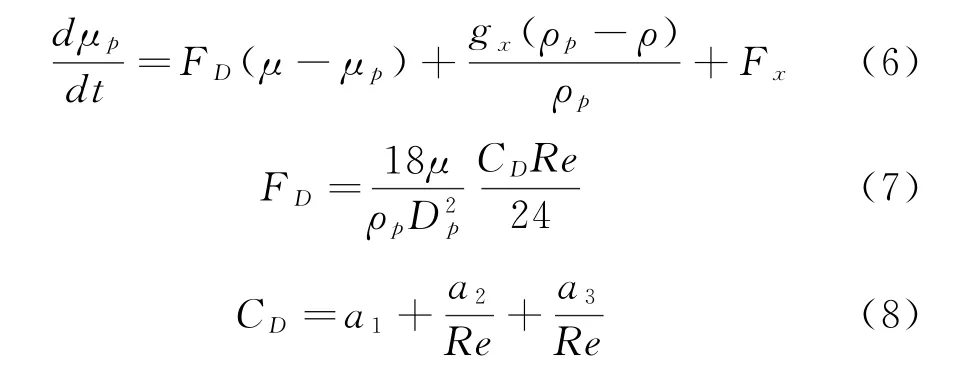

2.2 离散相模型

由于立式磨气体雷诺数Re值相对湍流临界值较大,磨腔内部流场流动形式主要是湍流,湍流强度约为0.03[8],腔体内部颗粒离散相的体积分数C 远小于10%,故采用离散相DPM 模型作为求解模型。对于颗粒在立磨腔体内的运动轨迹,可采用拉格朗日方程进行求解,其具体的公式如下所示:

式中:μ——连续相速度,m/s;

μp——颗粒速度,m/s;

μ——流体的分子粘性系数;

ρ——流体密度,kg/s;

ρp——颗粒密度,kg/s;

DP——颗粒直径,m;

Re——相对雷诺数;

Fx——其它相间单位质量作用力;对于球形颗粒曳力系数CD中为a1,a2,a3常数[9]。

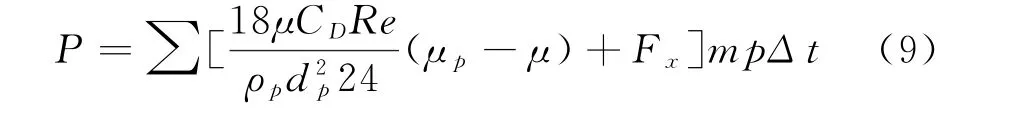

2.3 离散相与连续相耦合

立磨内部气固两相流动,两相之间相互影响,包含热量、质量、动量的相互交换,由于在质量交换与热量交换在基体内部的影响可以省略,故对于双向耦合作用今需要考虑动量交换的影响。故离散相与连续相耦合在这样的条件下的方程如下:

式中:mp——颗粒质量流率,kg/s;

Δt——时间步长,s。

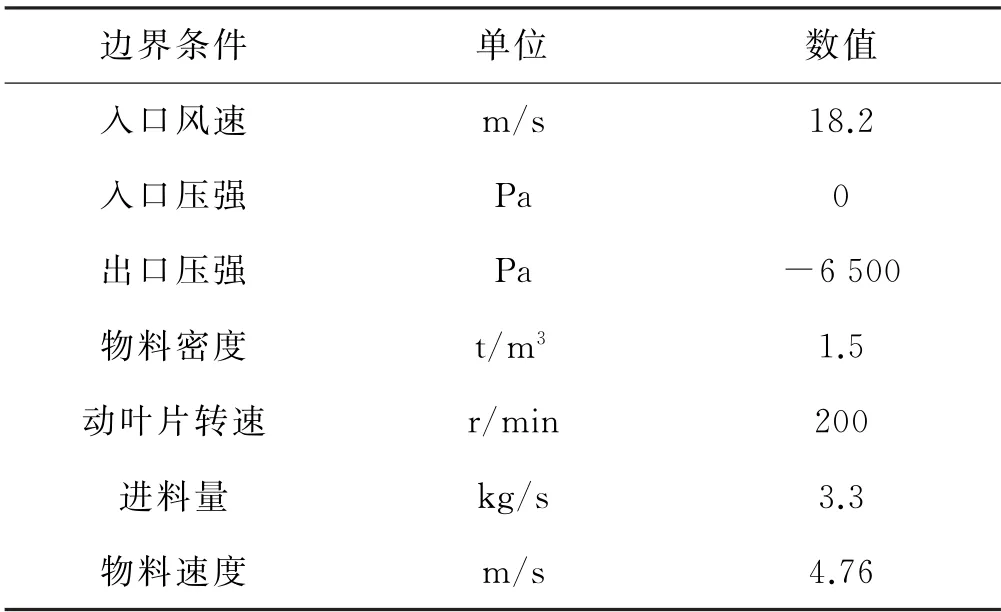

2.4 多参考坐标系模型

通过MRF模型模拟选粉机转子转动过程,将选粉机转子转动过程近似为定常运动。MRF 模型就是在分界面利用从移动参考系到绝对惯性系的转换对速度和速度梯度进行计算,其转换计算公式如下:

3 数值模拟

3.1 模型网格

根据三维软件对HRM22.2X 的结构进行建模,并根据实际的流体流动情况进行网格的划分,立式磨网格模型如图2所示。

图2 HRM22.2X 网格模型

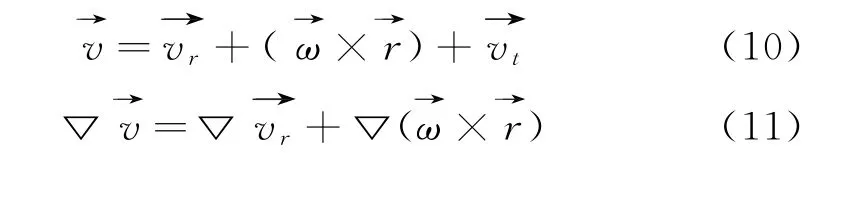

3.2 边界条件

HRM22.2X 立式磨流场边界条件如表1所示。

表1 HRM22.2X 立式磨流场边界条件

DPM 离散相颗粒分布采用Rosin-Rammler分布,最小粒径为1×10-6m,最大粒径:当Yd=0.368时,计算得平均粒径为63×10-6m,分布系数n=1.76,number of diameters设置为10,DPM 离散相颗粒质量流量为3.3 kg/s。

4 系统风量对立磨流场和分级筛选性能的影响分析

系统风量是立磨生产中的一项重要设计参数,适当的系统风量能够提升作业产量,提高产品质量,所以研究系统风量对立磨流场的作用具有十分重要意义。在结合网格划分的模拟基础上,为了优化立磨流场,提高分级筛选性能,将从系统风量这一系统参数对立磨流场和分级筛选性能影响进行分析。

4.1 系统风量对立磨流场的影响

结合已有的立磨气固两相流分析研究[10]及笔者研究对象,在动叶片转速及其他参数不变的前提下,研究系统风量对立磨流场和分级筛选性能的影响规律。结合生产实际选择动叶片转速为200 r/min,选择系统风量Q 分别为40 000 m3/h、45 000 m3/h、50 000 m3/h、55 000 m3/h、60 000 m3/h,即进风风速v分别为14.59 m/s、16.41 m/s、18.24 m/s、20.05 m/s、21.88 m/s。为了准确表征风环处速度随风量的变化关系,在风环处建立一条数据采集线line1(如图3所示)。

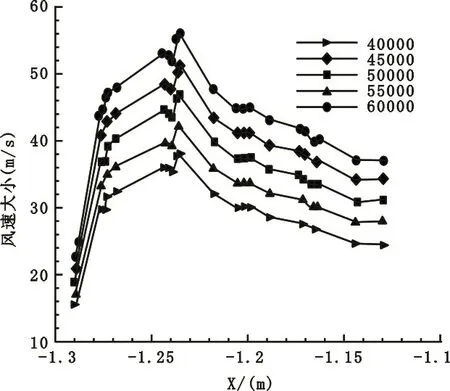

line1起点坐标P1(-1.289,0.042,0),终点坐标P2(-1.129,0.199,0),从Fluent中导出line3上各点速度大小,并绘制速度变化曲线图4。

图4 不同系统风量line1上速度大小曲线图

由图4可见,在同一系统风量的情况下,line1上给点从P1到P2速度变化过程是先增大,然后逐渐减小,同时在x=-1.235处出现速度峰值,这主要是气流经过下风环到达上风环,随着气流速度增大,当流通截面达到最小值时,速度达到峰值,之后随着气流进入腔体内部,其速度逐渐减小。随着系统风量的增加,line1上各点的速度也逐渐增大,单看各风量下line1上速度变化曲线是大致相同的,这说明该处结构固定,系统风量的变化不会对该处流场分布产生明显影响。

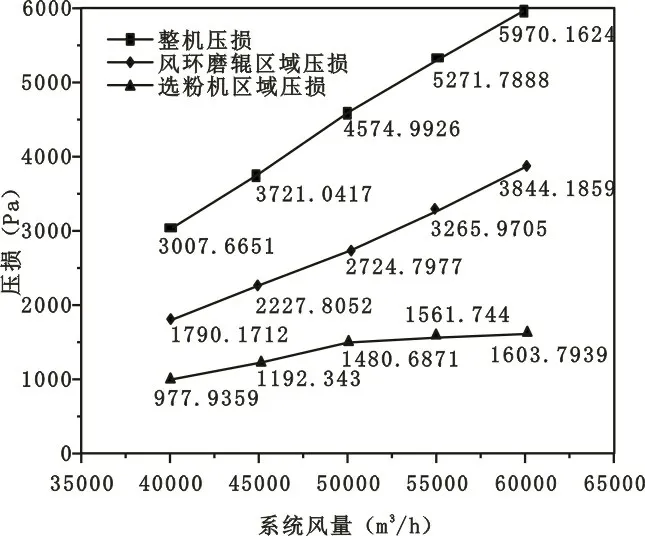

为了解立磨压差随系统风量的变化规律,通过仿真软件统计模块得到不同系统风量下各面平均压力。将不同系统风量下各面压力数据进行计算得到立磨整机压损、风环及磨辊区域压损以及选粉机压损及其变化曲线图,如图5所示。

图5 不同系统风量下各区域压损变化图

由图5可知,随着系统风量的逐渐增加,立磨风环磨辊区域压损、选粉机区域压损以及立磨整机压损也随之增加,并且立磨整机压损可近似看做风环磨辊区域压损与选粉机压损之和。选粉机区域压损相对于风环区域压损有较为明显的损失,这是因为随着系统风量增加,腔体内的颗粒含量增多,导致气固两相的耦合作用增强,能量损失加大,导致风环磨辊区域的压损较大,而当颗粒到达选粉机处时,由于大多数颗粒已经满足生产要求,此时选粉机区域产生的压损增加,主要是因为气固两相流速度增大与静叶片、动叶片之间碰撞加剧导致的,所以压损变化较小。

4.2 系统风量对立磨筛选性能的影响

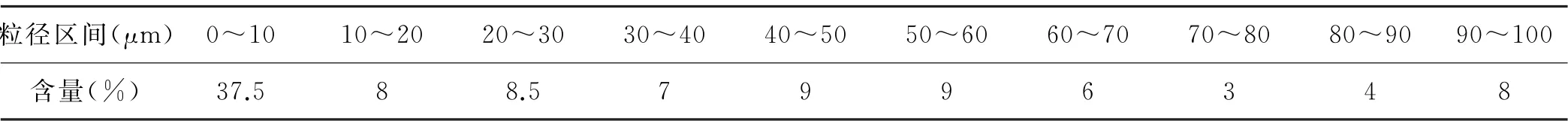

随着系统风量不断增加,气体对颗粒的托力增大,由于颗粒本身的浮力和重力不变,当系统风量增大后,在相同的加工物料条件下,被吹起的物料量增加,当颗粒达到选粉机离心区域后,颗粒主要受向心气流产生的向心力以及动叶片旋转产生的离心力的影响,同时风量对于该区域的颗粒所受向心力和离心力的大小有很大影响。为了研究系统风量变化对于分级性能的影响,物料颗粒取实际生产中晋级停机状态下磨盘边缘中心对称6个位置物料,颗粒粒径选取如表2所示。

表2 入口取料各粒径分布

根据已有的边界条件设定下,在双向耦合计算收敛之后,对选粉出口的物料数量进行离散相颗粒统计,不同系统风量下粒径≤45μm 分级效率以及80μm 筛选粉效率变化曲线如图6所示。

图6 不同风量分级效率及选粉效率变化图

由图6可以看出,在转速不变的情况下随着系统风量的不断增大,进入到选粉机内部的颗粒粒径增大,导致50~100μm 之间的颗粒也被选粉机选出,所以80μm 筛选粉效率随风量增大而增大;于此同时造成选粉出口收集的成品中不符合粒径要求的颗粒含量增多,导致成品中粒径≤45μm 分级效率却随风量增大而降低。立磨实际生产运行中应该保证成品中粒径≤45μm 分级效率符合实际生产要求的情况下,不断提高产量,因此系统风量应选取50 000 m3/h,这样既能保证成品粒径要求,又能保证产量。

5 结论

在实际生产过程中,立磨机腔体内部风流场情况是十分复杂的,而系统风量的不同则会直接影响到立磨机内部流场结构,总结以上所述对其进行的研究可得:

1)在风环处会出现气体速度峰值,是由于气体流动空间发生变化,由于流通空间减小速度逐渐变大,当通过狭窄空间后,气体流速开始减小,但该处结构稳定,系统风量只是改变速度大小,对于流场的分布无明显影响。

2)在立磨机其他工艺及结构参数不变的情况下,随着系统风量的增大,立磨机的整机压损、风环磨辊区域压损以及选粉机区域压损也会逐渐增大,通过仿真数据分析可得,系统风量应当选取50 000 m3/h,这样既能保证成品粒径要求,又能保证产量。