钨铁与碳化硼为原料在钢铁表面原位合成耐磨涂层的组织及耐磨性研究*

任 莹 王立辉 钱继锋

(陆军军事交通学院投送装备保障系 天津 300161)

前言

据统计,有1/3~1/2的能源在摩擦和磨损过程中被消耗,大约有80%的零件失效是由磨损造成的[1]。磨损的形式有4种,分别是腐蚀磨损、磨料磨损、表面疲劳磨损和粘着磨损等,其中磨料磨损最为普遍,磨料磨损会造成非常大的材料损失,可以占到全部磨损损失的一半左右。在摩擦学术语中,磨料磨损是这样定义的:硬质颗粒或硬的突起物导致材料表面迁移而产生的磨损。

与其他材料不同,复合材料是由多种原材料复合而成的,它是一种多相材料。在复合材料中,各组分的一部分性能被保留下来,通过复合效应和材料的设计,还可以使其具有原组分所不具有的新的性能,可以更大限度发挥材料的性能优势[2],减少材料用量。

从20世纪60年代开始,金属基复合材料就开始成为研究人员和各大企业研究的热点领域,目前在航空航天、汽车等领域都得到了较大规模的应用[3]。

金属基复合材料分为两类:分别是纤维增强型金属基复合材料和颗粒增强型金属基复合材料。纤维增强型金属基复合材料的高温性能比较好,比强度、比模量都比较高,导电性、导热性良好;但是纤维增强型金属基复合材料也有很多不足,比如制造工艺比较复杂、加工温度较高、界面反应控制困难、成本比较高、性能不太稳定,因此应用范围较小[4]。颗粒增强型金属基复合材料不仅制备工艺比较简单,而且生产成本低廉[5~6]。

颗粒增强金属基复合材料的显微组织与白口铸铁类似,由于硬质颗粒具有可设计性,使颗粒增强金属基复合材料的抗磨料磨损潜力可能比合金白口铸铁更高,所以,作为一种新型耐磨材料,从一开始研究人员就认为颗粒增强金属基复合材料研究将具有良好的发展前景和广泛的应用领域。

采用表面技术,将颗粒增强金属基复合材料涂覆在零部件的表层,内层仍然是金属材料。零部件表层的复合材料用于承受磨损,而内部的金属材料则不必承受磨损。笔者利用原位合成法,以钨极氩弧为热源,让原材料之间发生化学反应生成硬质涂层,观察涂层的组织结构并测量涂层的硬度及耐磨性。

1 试样制备

1.1 实验所用原料

钨铁:W 的质量分数为80%的钨铁粉,粒度为-40~+100目。碳化硼:碳化硼粉末。混合粉末组成为:2.3 g W-Fe+0.56 gB4C。

1.2 实验步骤

1.2.1 基体的预处理

加工基体材料成一定形状后,去除表层的氧化物,用酒精、丙酮将油脂清洗掉,再用吹风机烘干。

1.2.2 调制混合粉末膏体

将原料粉末按一定比例均匀混合,加入水玻璃调成膏状,将膏体均匀涂在基体表层,控制厚度在2 mm左右。

1.2.3 烘干膏体

将膏体均匀涂敷在基体表层之后,放置在空气中,等涂层干燥后,将试样放入100℃干燥炉中烘干,保温1 h后炉冷。

1.2.4 加热熔敷

用钨极氩弧加热,电流为100 A,加热涂层使其熔化,与母材紧密融合在一起。

1.2.5 制备金相试样其包括四个步骤,依次为切割、打磨、抛光和腐蚀。

2 组织观察及成分分析

利用光学显微镜观察涂层的组织,并对典型组织拍照。利用扫描电镜观察涂层中较小尺寸范围内的涂层的组织、分布特征、尺寸和形态。

通过X 射线衍射仪对涂层的相结构进行分析,通过扫描电镜和能谱仪对金相组织进行点扫描,来确定不同组织的元素构成及各个元素的百分含量。

通过数显显微硬度计测量涂层截面的显微硬度,载荷大小为0.98 N,保持载荷时间为10 s。

观察到的金相组织如图1所示,母材平均硬度为195 HV,涂层的最高硬度值达到882 HV。

图1 (W-Fe+B4 C)涂层组织Fig.1 Structure of the(W-Fe+B4 C)coating

用扫描电子显微镜观察到的涂层显微组织如图2所示。

图2 W-Fe+B4 C)涂层显微组织Fig.2 Microstructure of the(W-Fe+B4 C)coating

由图2可知,大量的白色团聚物分布在涂层底部,而白色块状物均匀的分布在涂层的上部和中部。

利用扫描电子显微镜及能谱仪对白色团聚物的显微组织与成分进行分析,结果如图3所示。

由图3可知,白色团聚物的主要成分为Fe、W、C 3种元素,因为无法检测出B元素,所以无法准确判断该组织的具体组成,白色团聚物出现在涂层的底部,无法用X-rays衍射进行物相鉴定。显微硬度在1 121~1 507 HV 之间,可以判断该组织为(Fe,W)的合金硼化物或合金碳化物。

图3 白色团聚物的能谱分析Fig.3 Energy spectrum analysis of white agglomerates

利用扫描电子显微镜及能谱仪对白色块状物的显 微组织和成分进行分析,结果如图4所示。

图4 白色块状组织的能谱分析Fig.4 Energy spectrum analysis of white blocks

由图4可知,白色块状组织的主要成分为Fe、W、C的3种元素,与前面的合金WC组织相比,含碳量明显偏低,经测量,其显微硬度值在1 842~2 549 HV 之间,该组织可能是为(Fe,W)的合金硼化物或合金碳硼化物。

利用扫描电子显微镜及能谱仪对黑色块状物的显微组织和成分进行分析,结果如图5所示。

图5 黑色块状组织的能谱分析Fig.5 Energy spectrum analysis of black blocks

由图5可知,黑色块状组织的主要成分为Fe、C的2种元素,因为无法检测出B 元素,所以没有办法确定黑色块状组织的具体组成,经测量,该组织显微硬度在1 826~2 173 HV 之间,可能为Fe的硼化物。利用扫描电子显微镜及能谱仪对网状组织的显微 组织和成分进行分析,结果如图6所示。

图6 网状组织的能谱分析Fig.6 Energy spectrum analysis of the mesh

由图6可知,网状组织的主要成分为Fe、C 的2种元素,原子比接近3∶1,与Fe3C的组成类似。经测量,网状组织的显微硬度在752~1 069 HV 之间,可以确定该组织为Fe3C。

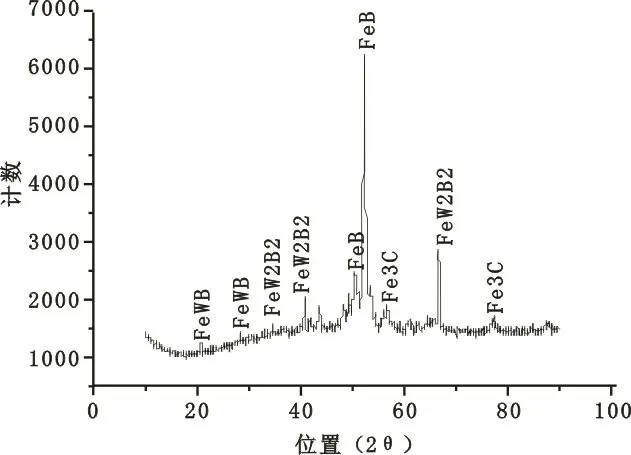

涂层试样的X 射线衍射分析结果如图7所示。

总结:以钨铁与碳化硼为原料,钨极氩弧为热源,原位合成的涂层中,涂层的组织为(Fe,W)的合金硼化物、Fe的硼化物、Fe3C等。

3 硬度测量

图7 (W-Fe+B4 C)涂层的X 射线衍射分析Fig.7 X-ray diffraction analysis of(W-Fe+B4 C)coating

硬度表示材料抵抗表面局部塑性变形的能力,一般来说,材料的硬度越大,耐磨性越好。

对试样进行如下编号:

1号试样:钨铁与碳化硼原位合成的试样;

2号试样:镍基碳化钨(WC质量分数为60%),采用等离子弧堆焊法制备的涂层试样,作为对照试样。

利用维氏硬度计来测量原位合成试样的涂层硬度,实验条件:10 kg载荷,15 s保荷,结果如表1所示。

从表1可以看出:

1)实验得到了硬度很高的硬质相,分布在基体上,使得涂层的硬度大大提高,高硬度有助于涂层耐磨损性能的提高。

表1 维氏硬度沿层深方向分布Tab.1 Vickers hardness distribution along the depth of the layer

2)因为硬质颗粒主要分布在涂层中下部,而且密度比较大,所以从涂层的表面到内部的母材区域,硬度先升高,再逐渐降低,最大的显微硬度值出现在硬度曲线的中间位置。

4 耐磨性测量

利用磨损实验机对2个试样进行耐磨性能测量。磨损实验机主轴的转速为120 r/min,以45号淬火钢作为对磨试样,粒度在-20~+40目之间的Al2O3作为磨料。对待测试样施加大小为30 N、方向为法线方向的载荷,分别测量2个试样的耐磨性。采用精度为0.000 1 g的电子天平测量来测量两个试样的磨损量。每次磨损实验测出的质量变化分别为ΔG1、ΔG2、ΔG3,计算出平均质量变化量ΔG。2个试样的耐磨性实验数据如表2所示。

表2 各个试样的耐磨性实验数据Tab.2 Wear test data of each sample

由表2可见,原位合成法制备的1号试样的耐磨性是对照试样的1.15倍,随着磨程的不断进行,质量损失值有下降的趋势。

在1号试样中,没有生成大量的WC硬质颗粒,不过因为加入了B 元素,生成了硬度比较高的硼化物,所以该试样也具有比较高的耐磨料磨损性能(相对于基体组织来说),耐磨性也高于采用等离子弧堆焊法直接将碳化钨加入钢铁基体中制备的2号对照试样。

在2号试样的实验过程中,原有的WC 颗粒受热分解,耐磨料磨损性能降低。

5 结论

在以钨铁与碳化硼为原料制备的涂层中,得到的组织为Fe,W 的合金硼化物、Fe的硼化物、Fe3C。虽然没有生成WC颗粒,但是涂层的硬度大大高于母材的硬度,且具有较高的耐磨料磨损性能。