燃气涡轮流量计压损异常辨识实验研究

刘兴伟,王 凡,柴家凤,籍瑞春

(1.北京市燃气集团研究院,北京 100011; 2.北京市燃气集团有限责任公司,北京 100035)

1 概述

涡轮流量计具备结构紧凑轻巧、安装维护方便、流通能力强、适用压力范围广等优点,被广泛使用。但是,使用中发现涡轮流量计也面临突出问题,涡轮流量计属于速度式计量仪表,运行过程中,燃气中异物容易造成轴卡顿或叶片破坏,对涡轮流量计性能产生影响[1]。这类磨损比较隐蔽,常规的仪表巡视检查难以察觉,往往在周检拆表时才能发现,即使发现问题也无法追溯问题发生的时间,难以给购销争议提供有效依据。因此,如何掌握涡轮流量计的运行工况信息,及时发现其关键部件故障以避免购销争议,是当前城镇燃气企业急需解决的问题。

文献[2-3]表明,气体压力损失(简称压损)与流量计性能有一定相关性,因此,可以将压损作为重要参数实时监测,以了解流量计运行中的异常状态。本文针对城镇燃气常用的3种规格(公称通径分别为50、80、100 mm)涡轮流量计(简称流量计)压损变化情况开展实验研究,获得流量计压损与标况流量的关系式,测试分析流量计异常(叶片缺失、轴卡顿)条件下的压损变化趋势,提出基于压损变化的流量计在线监测系统,为涡轮流量计实时监测和管理提供辅助手段。

将公称通径为50、80、100 mm的涡轮流量计分别称为DN 50、DN 80、DN 100涡轮流量计。

2 实验平台与实验方案

2.1 实验平台

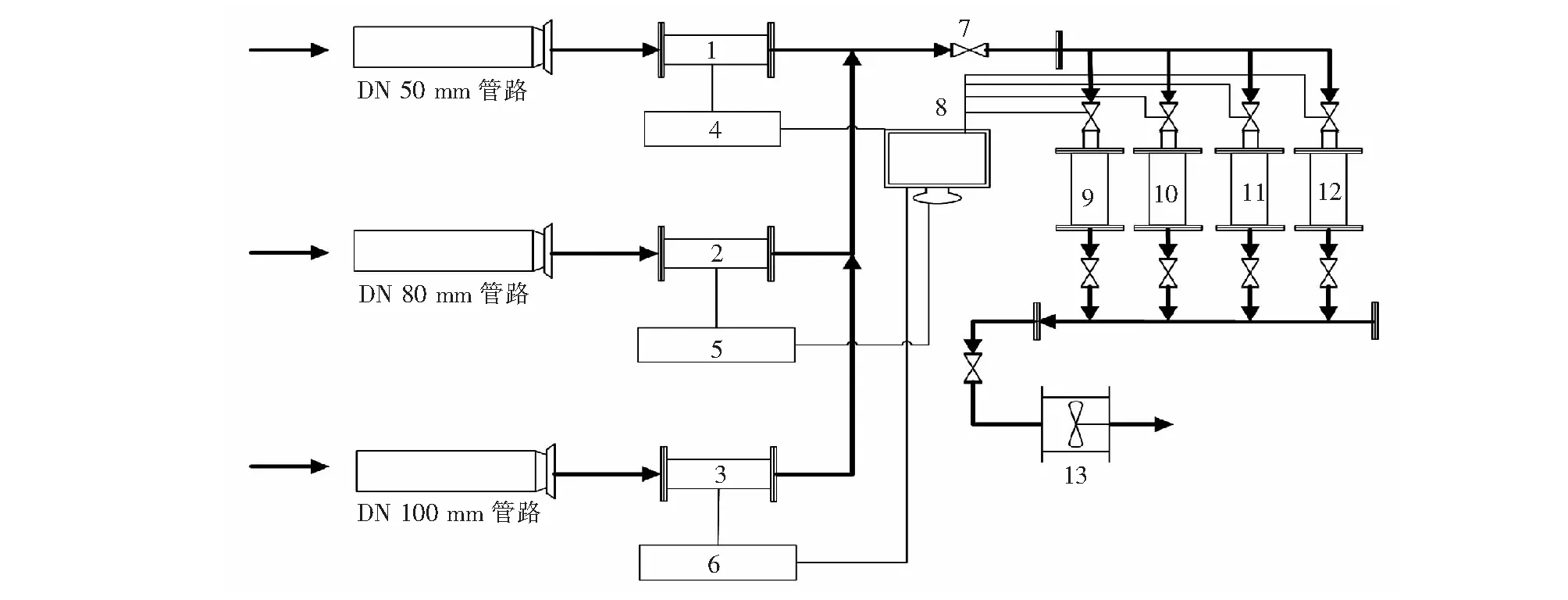

本文实验平台是在流量计标准检定平台基础上改进搭建的,增加压差采集模块,实现压差与既有参数同步采集。实验平台见图1。实验平台设置4台标准流量计,均为罗茨流量计,4台标准流量计的流量范围不同,通过不同标准流量计组合来提供测试所需的流量范围。数据采集器是温度、压力、流量、压差传感器的集合。选用数字压差传感器,测量范围为-6~6 kPa,精度高于0.3%。

图1 实验平台1~3.待测流量计 4~6.数据采集器 7.截止阀 8.数据控制平台 9~12.标准流量计 13.风机

2.2 实验方案

待测流量计选用型号为TBQM的DN 50、DN 80、DN 100涡轮流量计,流量范围分别为0~100、0~250、0~600 m3/h。实验工况包括:正常流量计运行、叶片缺失流量计运行、轴卡顿流量计运行。其中叶片缺失流量计运行包含叶片缺失4片、缺失7片的流量计运行,轴卡顿流量计运行包含处于卡顿状态1、卡顿状态2、卡死状态的流量计运行。

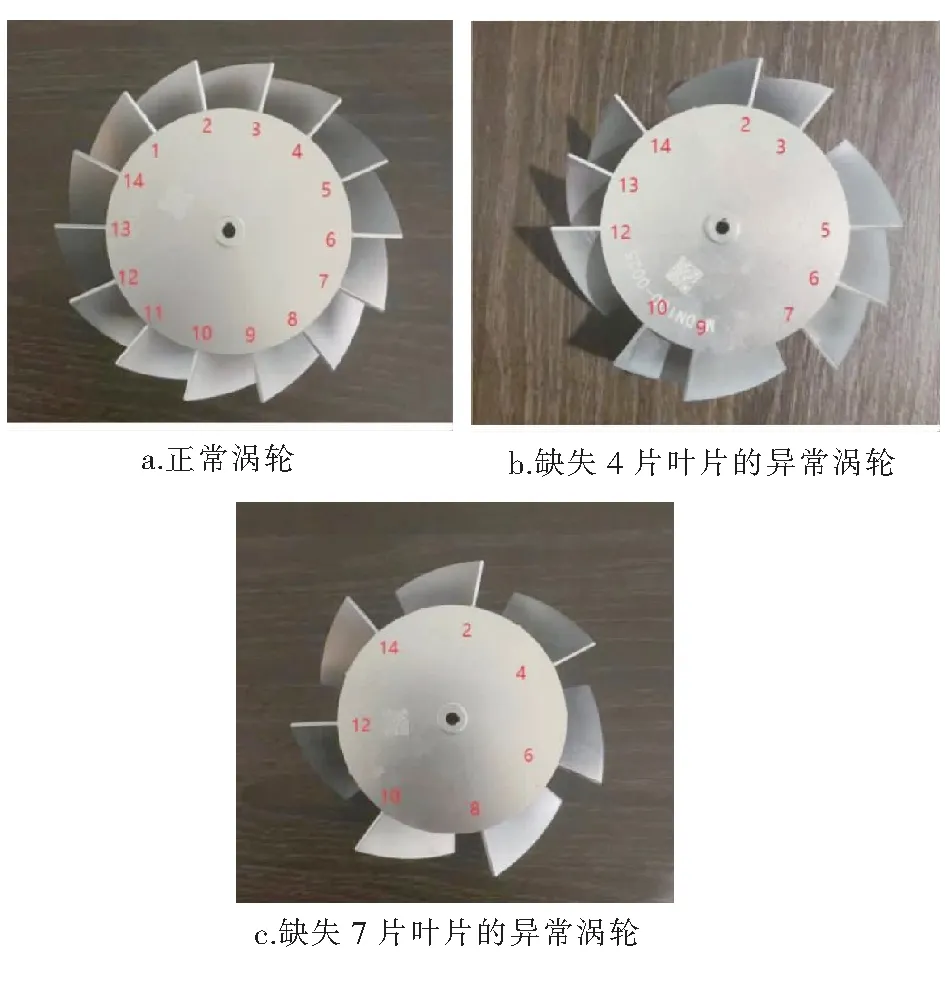

① 叶片缺失处理

正常流量计的涡轮叶片有14片,制作叶片缺失4片和缺失7片的异常涡轮,置于流量计内,进行对比实验。正常涡轮和异常涡轮见图2。实验过程中涡轮拆除更换均由专业技术人员操作。

图2 正常涡轮和异常涡轮

② 轴卡顿状态处理

将轴承端盖处增加橡胶材料、端盖紧固螺栓从初始位置拧紧6圈的状态称为卡顿状态1。将轴承端盖处增加橡胶材料、端盖紧固螺栓从初始位置拧紧8圈的状态称为卡顿状态2。将尖硬物插入轴间隙,使其转动失效,模拟轴卡死状态。

③ 实验过程

a.将检定合格的正常流量计安装在实验平台中作为待测流量计。

b.qmax、qmin分别表示待测流量计的最大、最小流量。开启风机,数据控制平台与标准流量计联动,调节标准流量计的流量至0.8qmax,稳定10 min,在待测流量计连接处涂抹发泡剂,检查是否漏气,依次提高流量至0.9qmax、qmax,重复漏气检测。

c.气密性检查无误后,开始测试流程。分别调节标准流量计的流量至qmin、0.2qmax、0.4qmax、0.6qmax、0.8qmax、qmax,每个流量测试5 min,读取流量、温度、压力和压差,每个参数读取至少3次后取平均值,记录数据并保存。

d.将正常流量计拆下,依次更换为叶片缺失4片、叶片缺失7片、卡顿状态1、卡顿状态2、卡死状态的涡轮流量计,分别按照步骤a~c测试。

3 实验数据分析

3.1 流量、压损关系分析

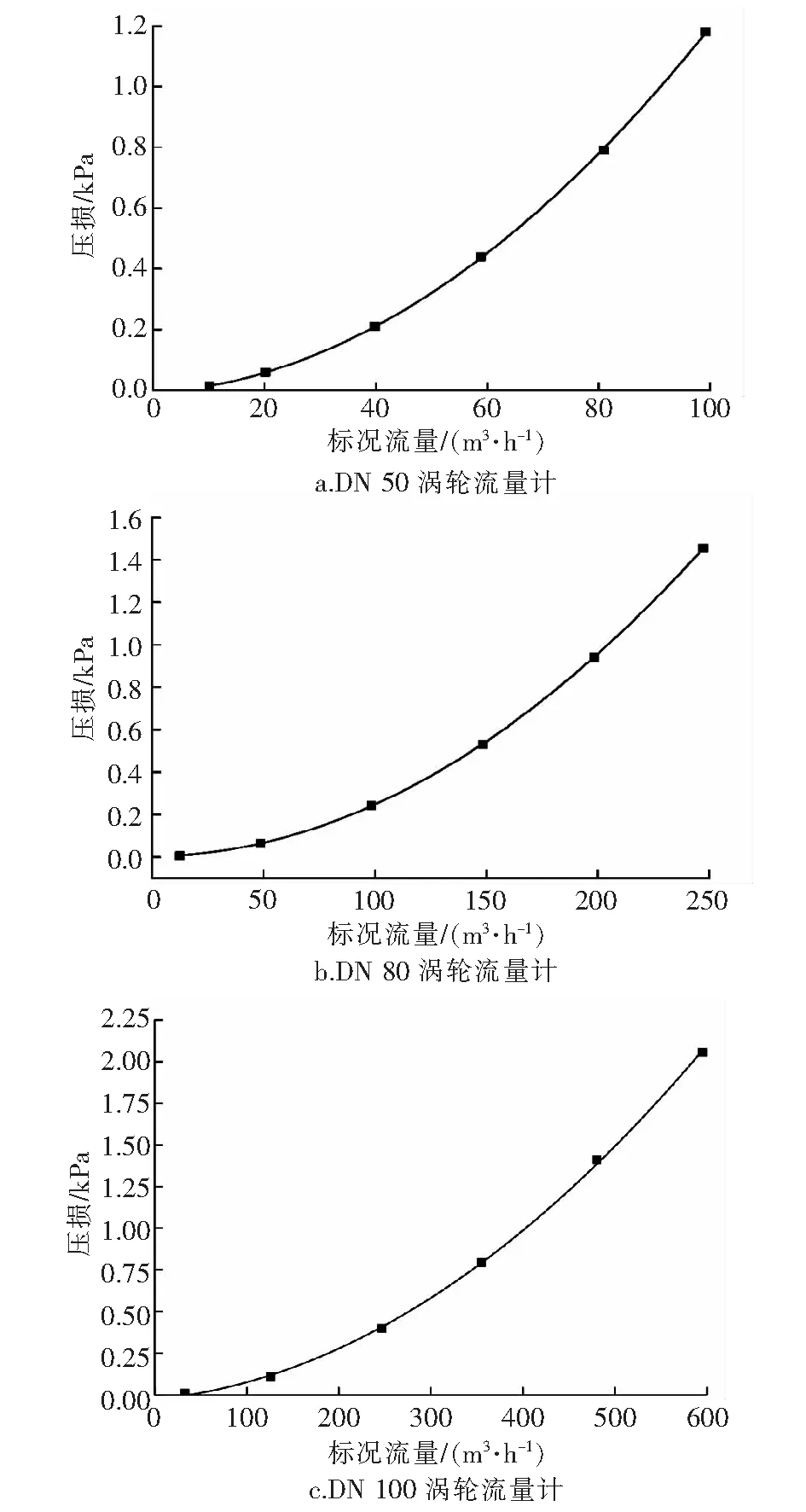

实验读取的流量为工作状态下的流量(简称工况流量),为便于一致性分析,将工况流量转换为标准状态下的流量(简称标况流量),标准状态为温度293.15 K、压力101.325 kPa。

实验获得3种规格流量计正常状态下的6个数据点,拟合获得压损-标况流量关系式,见下列公式。拟合曲线为压损-标况流量特性曲线,见图3。

0.004 96

(1)

0.004 24

(2)

8.894×10-4

(3)

式中 Δp1、Δp2、Δp3——DN 50、DN 80、DN 100涡轮流量计的压损,kPa

qn1、qn2、qn3——DN 50、DN 80、DN 100涡轮流量计的标况流量,m3/h

图3 3种规格流量计正常状态下的压损-标况流量特性曲线

通过上述分析可以看出,涡轮流量计的压损与标况流量成二次函数关系。当涡轮流量计异常时,压损-标况流量特性曲线将偏离正常曲线。

3.2 异常状态数据对比分析

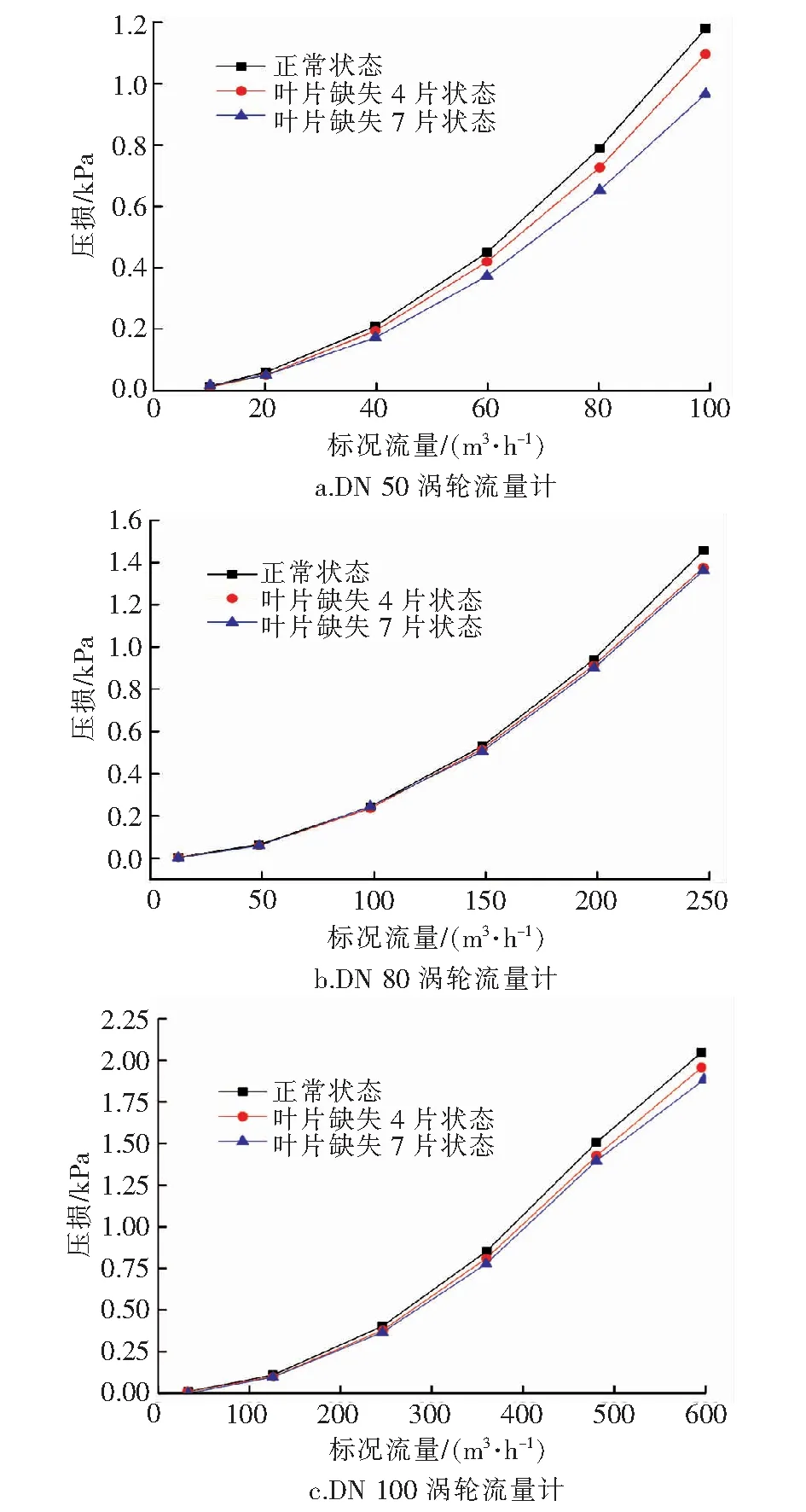

① 叶片缺失状态下的压损变化分析

图4为DN 50、DN 80、DN 100涡轮流量计叶片缺失4片状态、叶片缺失7片状态与正常状态的压损-标况流量特性曲线对比。可以看出,对每种规格的涡轮流量计,在相同流量情况下,叶片缺失状态的压损比正常状态小,叶片缺失越多,压损越小。压损减小值随着流量增大而增大,小流量下的压损减小值难以识别,大流量下的压损减小值也不显著,但当流量足够大时,采用工业级别压差传感器可以识别。在实际运行中,由于大流量下的压损减小值不显著,可能导致较多误判,因此需要结合流量计的高低频脉冲数进一步判定。

图4 3种规格流量计在叶片缺失状态、正常状态下的压损-标况流量特性曲线对比

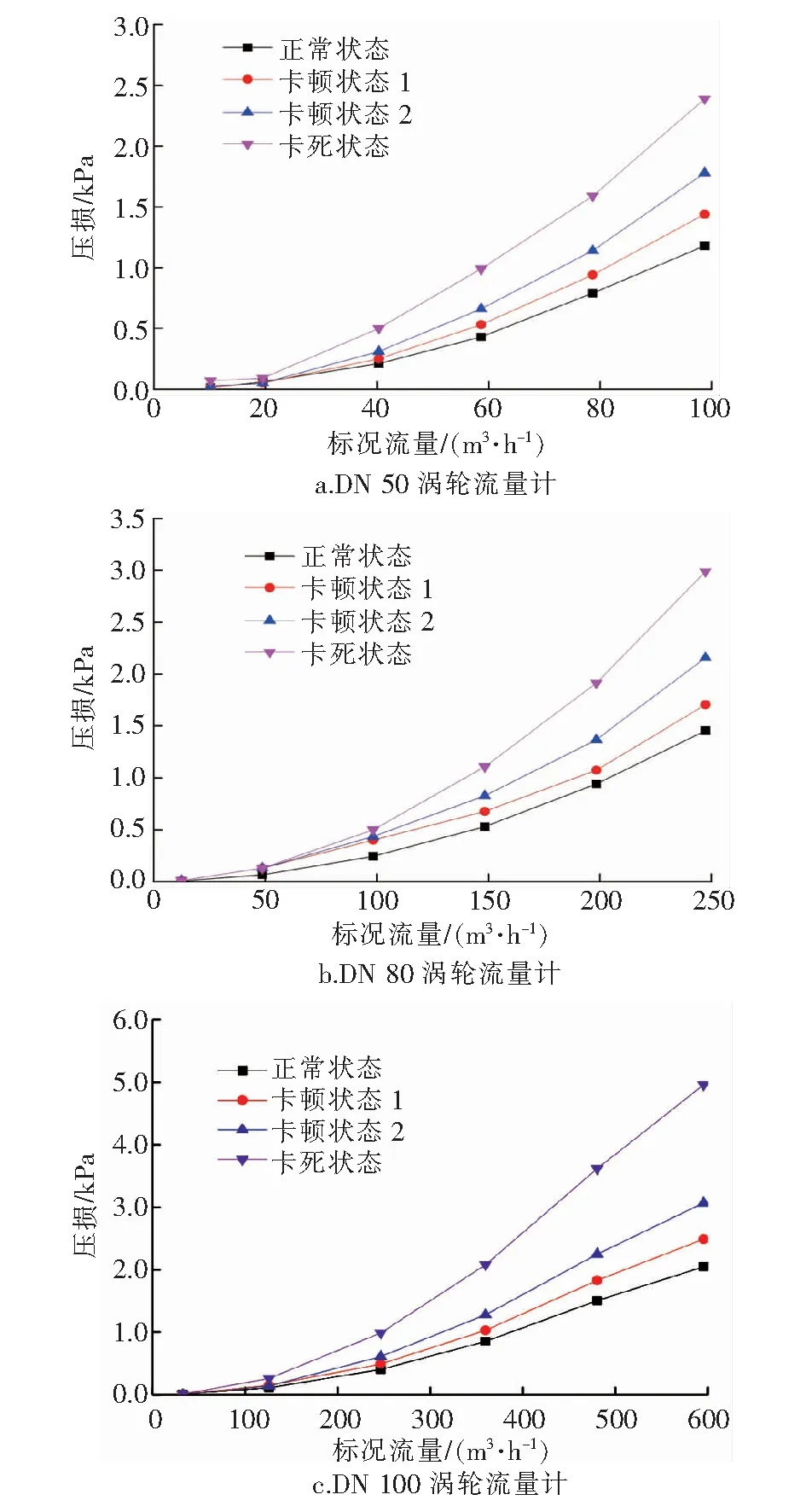

② 轴卡顿状态下的压损变化分析

图5为DN 50、DN 80、DN 100涡轮流量计卡顿状态、正常状态的压损-标况流量特性曲线对比。可以看出,对每种规格的涡轮流量计,当轴处于卡顿状态时,相对于正常状态,相同流量下的压损变大,卡顿程度越大,压损越大;压损增大值随着流量增大而增大。卡死状态与正常状态相比,压损显著增大,最大流量下DN 50、DN 80、DN 100涡轮流量计的压损分别为正常状态下压损的2.0、2.1、2.4倍。

在轴卡顿状态下,小流量(流量小于0.4qmax)下的压损增大值不明显,大流量(流量大于等于0.4qmax)下的压损增大值较为显著。

图5 3种规格流量计在卡顿状态、正常状态下的压损-标况流量特性曲线对比

4 基于压损的流量计异常辨识

通过上述分析可知,可以根据流量计的标况流量和压损-标况流量关系式计算出正常压损,压损与标况流量是一一对应关系,通过实测压损与正常压损对比,判断流量计是否异常。基于该思路,建立流量计在线监测系统(简称监测系统),实施方案如下。

首先,在涡轮流量计出厂检定时,测试获得其正常状态下的压损-标况流量关系式和特性曲线,输入燃气公司的数据处理平台,作为正常流量计基础数据。由于流量计结构不同,压损也不同,因此,需要在数据处理平台输入不同厂家、不同规格流量计的压损-标况流量关系式和特性曲线,形成基础数据库。

其次,在表端控制处理模块输入工况流量与标况流量转换算法、实测压损与正常压损对比算法。在流量计使用过程中,实时采集流量、压损、压力、温度数据,根据工况流量与标况流量转换算法、实测压损与正常压损对比算法,判断压损是否异常。实际运行中,监测系统需要同时对多台流量计实时监测,需要传输和处理的数据量比较大。因此在表端设定监测周期(7 d或10 d),如果在监测周期内压损正常,则不上传数据至数据处理平台,如果异常,则上传数据至数据处理平台。数据处理平台根据连续若干个监测周期内异常压损情况判断流量计是否存在故障,通过分析一定时期内实测压损相比正常压损增大或减小的趋势,判断流量计可能存在的问题种类,提示技术人员拆检维修。

5 结论

① 涡轮流量计的压损、标况流量成二次函数关系。

② 对每种规格的涡轮流量计,在相同流量情况下,叶片缺失状态的压损比正常状态小,叶片缺失越多,压损越小;压损减小值随着流量增大而增大。叶片缺失造成的压损减小值较小,需结合流量计的高低频脉冲数进一步判定。

③ 对每种规格的涡轮流量计,轴卡顿状态的压损比正常状态大,卡顿程度越大,压损越大;压损增大值随着流量增大而增大,小流量(流量小于0.4倍最大流量)下的压损增大值不明显,大流量(流量大于等于0.4倍最大流量)下的压损增大值较为显著。

④ 提出建立流量计在线监测系统,通过实测压损与正常压损对比,判断流量计是否存在异常,通过实测压损比正常压损增大或减小的趋势判断流量计存在的问题种类。