船舶废气脱硫系统压损影响因素及控制措施分析

刘国臣,李镇宇,赵 超,王廷勇

(青岛双瑞海洋环境工程股份有限公司,山东 青岛 266101)

随着国际社会海洋生态环境保护意识增强,相关船舶污染防治法规也日益严苛,根据国际海事组织(IMO)MARPOL 73/78公约附则VI《防止船舶造成大气污染规则》要求,2020年1月1日后在全球海域航行的船舶燃油硫含量不得超过0.5%,而在硫排放限制区(SECA)航行的船舶则不得超过0.1%[1]。

船舶废气脱硫系统(EGCS)作为符合“限硫令”规范要求的等效后处理技术,在船舶尾气处理中得到了广泛应用,但由于脱硫塔在船舶领域应用时间尚短,不可避免存在设计和运行问题,其中系统压损问题,不仅会增大船舶主机的排气背压,降低燃烧效率,而且会影响柴油机运行安全,所以对系统压损影响因素和控制措施的研究具有重要意义。

1 压损问题分析

典型的复合湿法船舶废气脱硫系统如图1所示,主要包括烟气洗涤塔,洗涤水供应单元,废水处理单元,碱液供应单元,排气单元和水质、烟气分析仪器等。在开环运行模式下,洗涤液使用天然海水,闭环模式下使用NaOH碱液,船舶柴油机或锅炉产生的烟气流经洗涤塔,经吸收脱除硫氧化物(SOx)后排出。

图1 船舶废气脱硫系统示意图

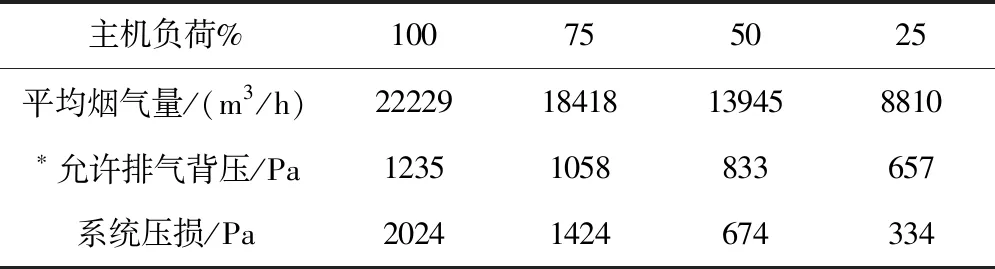

在船舶废气脱硫系统台架试验中,样机脱硫系统采用复合湿法脱硫技术,洗涤塔采用U型填料塔,测试采用鲍尔环和矩鞍环填料,并包括Ⅰ型、Ⅱ型和Ⅲ型3种规格尺寸(Ⅰ<Ⅱ<Ⅲ),试验主机为MDT 6S35ME-B9.5型低速柴油机(3570kW@ 142RPM)。按照系统设计要求,系统最大压损应小于1500 Pa,且不高于适配主机允许排气背压,但在初期试验中,采用800mm高度,Ⅰ型鲍尔环填料时,各运行负荷下系统压损均高于理论计算值,且高负荷下超过主机允许排气背压,具体情况如表1所示。

表1 初始工况下脱硫系统压损

在100%和75%主机负荷工况下,系统压损均高于主机的允许排气背压,这会导致柴油机排气阻力增大,排气不畅而影响动力和经济性,使发动机燃烧效率下降,燃油消耗升高,排放质量恶化。试验系统通过引风机辅助排气保证柴油机运行,但会增加系统能耗,影响塔内流场,因此分析脱硫塔压损影响因素,优化控制措施,减小系统压损至关重要。

2 压损影响因素分析

相关研究表明,洗涤塔喷淋区和进出口区是脱硫系统压损的主要区域[2],洗涤塔类型、烟气进出口形状、除雾器结构、填料层参数、雾化粒径、烟气流速、洗涤液成分和喷淋量等均是系统压损的影响因素[3-4]。

2.1 洗涤塔结构类型影响

陆用脱硫洗涤塔技术已日趋成熟,发展出多种工艺类型,但限于船舶废气脱硫系统存在空间和安装受限,操作和维护困难等问题,目前常用的洗涤塔型式多为U型填料塔或I型喷淋塔。

由于U型填料塔采用了U型副塔结构,会影响烟气的自由流动路径,一定程度上存在压损偏大问题;同时塔内填料的存在,也会增大系统压损,由填料层产生的压损是造成系统压损的主要因素。但实船经验表明,由于脱硫系统具有烟气洗涤过程短,船舶晃荡扰动塔内环境,功率负荷变化导致烟气量多变等特点,会大大影响I型喷淋塔流场分布,进而影响脱硫效果稳定性。另外,由于喷淋塔需要多层高效雾化喷头,设计复杂,存在除雾困难,硫氧化物再析出等问题。

U型填料塔利用填料层上形成的液膜吸收烟气中硫氧化物,因此具有更高的脱除效率,同时具有设计简单,预冷控制方便,烟气分布均匀和脱硫效果稳定等优点,更适用于船舶废气脱硫系统。可以通过改进主副塔连接结构形状,以减小烟气经过时由于扩张、转向和收缩造成的局部阻力,优化塔内流场,从而减小塔内局部压损。

2.2 塔内构件影响

洗涤塔内部构件压损是造成系统压损的关键因素,其中除雾器和填料层是产生阻力的主要部件,除雾器的类型和尺寸,填料的类型、规格和填料层高度等均会影响系统的压损情况。

研究表明,在陆用脱硫塔系统中,改变除雾器的结构类型,能够明显影响系统压降[5-6]。但船用脱硫塔受高度限制,顶部空间有限,多采用传统的平板式除雾器,结构尺寸简单,阻力压损较小,试验中采用叶片间距30mm的一级平板式除雾器,设计压损仅为20 Pa,对系统压损影响很小。

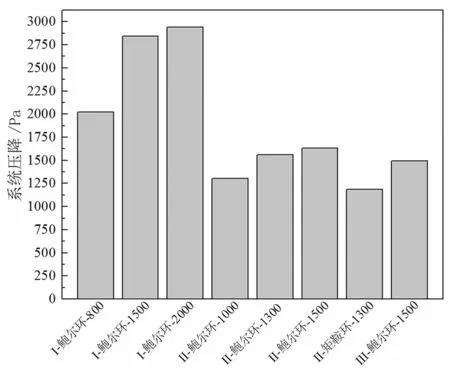

台架试验结果表明填料层的压损,是造成系统压损的主要因素,通过优化填料类型、规格和填料层高度,均能减小系统压损。如图2所示,洗涤塔在初步改造后采用1300mm高度,Ⅱ型鲍尔环填料时,各负荷工况下系统压损均有明显降低,100%负荷下的系统压损也接近设计要求的低于1500 Pa标准,但在100%和75%负荷下系统压损仍略高于配套主机的允许排气背压。

图2 填料优化前后系统压损比较情况

台架试验也分别测试了100%负荷下,填料类型、填料规格和填料层高度对系统压损的影响情况,不同填料参数下具体对比结果如图3所示。比较1500mm填料层高度下,采用Ⅰ型、Ⅱ型和Ⅲ型规格鲍尔环时的系统压损可以看出,填料规格对系统压损影响较大,系统压损随填料规格减小而增大,特别是在Ⅰ型规格时压损增加明显,因此在维持足够比表面积,以保持脱硫效率的情况下,适当增大填料规格有利于减小系统压损。在填料类型和规格相同情况下,比较不同填料层高度下系统压损可以看出,减小填料层高度有利于减小系统压损,但同时需要保证有足够的填料表面来附着液膜,以保证脱硫效率。此外,分别对比采用Ⅱ型规格下鲍尔环和矩鞍环填料时的系统压损可以证明,矩鞍环填料结构具有更小的压损。

图3 不同填料参数下系统压损

2.3 洗涤液影响

洗涤液成分和质量也是影响系统压损的因素,研究表明,洗涤液存在易结垢成分或油污杂质过多时,会导致局部结垢阻塞,从而增大系统压损[7],样机脱硫系统采用海水和NaOH碱液作为洗涤液,均未发生明显结垢,但闭环模式下循环运行时,应定期置换部分洗涤液,防止积累大量烟灰和油污等杂质,造成填料层拦液。喷淋液的雾化粒径也会影响系统压降,雾化效果较差时会使液膜分布不均匀,导致局部气阻,不仅会影响脱除效率,扰乱塔内烟气流场,同时会增大系统压损。

此外,喷淋量也是影响系统压损的主要因素[8],虽然增大喷淋量在一定程度上能够提高洗涤吸收效率,但喷淋量过大会增加系统能耗,同时若形成填料层局部积液,也会导致系统压损增大。如图4所示,台架试验中在采用800 mm高度,Ⅰ型鲍尔环填料情况下,各负荷工况下系统压损均随喷淋量增大而增加,在高负荷工况下尤为明显,因此在保证脱除效率的基础上,应尽量减小喷淋量以减小系统压损。

图4 不同喷淋量下系统压损

2.4 烟气流速影响

研究表明,随着烟气流速增大,动能损失会增加,更多的动能转化为势能(压力能),使脱硫塔压降升高[2]。在台架试验中,洗涤塔中烟气流速主要与烟气流量和风机风量有关,上述试验数据也可以看出,随主机负荷增大,烟气量增加,系统压损也明显增大。

在初期试验中,系统采用50Hz工频风机,且风机风量偏大,后改造为变频风机,并控制优化各工况下风量,优化前后系统压损变化如图5所示。可以看出,在1300 mm高度,Ⅱ型鲍尔环填料情况下,通过变频控制减小风机风量,从而减小塔内气体流速,能够有限控制系统压损,且在高负荷下主机烟气量大,此时风机风量对系统压损影响更明显。

图5 风机优化前后系统压损比较情况

3 压损控制措施总结

通过对船舶废气脱硫系统压损主要影响因素进行分析,并采用一系列压损控制措施,在台架试验中,最终系统整体压损减小60%以上,在100%,75%,50%和25%主机负荷下,分别降低至775,557,261和143 Pa(如图5所示),远小于系统设计压损要求和配套发动机允许排气背压,总结有效控制措施主要包括:

(1)通过优化U型洗涤塔结构设计,改进洗涤塔塔径,优化烟气进出口和主副塔连接结构形状,尽量减小烟气流经时的局部损失,优化塔内流场,能够有效减小压损。

(2)在同等规格和堆填高度情况下,采用矩鞍环填料比鲍尔环填料具有更小的压损;在保证有效脱硫效率情况下,通过选择大规格尺寸填料,或降低填料层高度,可以减小填料层压损。对除雾器等塔内构件设计选型时,应充分考虑减小压力损失需要,并定期安排冲洗除雾器,防止除雾器堵塞。

(3)在满足洗涤塔脱除效率的前提下,适当减小洗涤液的喷淋量,能够减小系统压损,并降低系统能耗。通过优化洗涤液组分,保证洗涤液质量,并定期冲洗填料塔,可以避免造成填料层局部阻塞,防止系统压损增大。

(4)通过排气风机变频控制,优化各工况下风机风量,以减小塔内烟气流速,从而降低烟气动能损失,能够减小系统压损。