改进型三绕组谐振升压变换器

黄亚峰,吴光琴,严干贵,韩 瑜,李 丹,何 威

(1.东北电力大学电气工程学院,吉林 吉林 132012;2.东营供电公司,山东 东营 257000)

近年来,DC-DC变换器发展迅速,被广泛应用于等离子体显示面板(PDP)、光伏太阳能系统和燃料电池等领域,在这些典型应用场景中,需要其满足高功率密度、高效率等条件[1].其中在模块集成式光伏发电系统中,变换器连接到单个光伏面板,并提取最大功率向电网供电,由于单块面板输出电压较低,因此,每个模块的变换器也需要具备高的电压增益[2-7].

随着对变换器高功率密度和小尺寸的要求,开关频率增加,器件的通断损耗随之增大,为减小损耗,软开关技术应运而生.文献[8]和文献[9]分别提出了带有有源钳位电路的正激和反激变换器,结构简单、控制方便、成本低,且可以实现开关管的软开关,降低了开关损耗,但其仅在半个周期内提供输出功率传输,功率密度降低,效率降低.与之相比,正反激组合式变换器更具吸引力,无论其主开关处于导通或是关断状态,都能够通过变压器向负载提供所需的能量,提高了变换器效率[10-12].传统的正反激式电路,其输出侧多采用并联连接,广泛应用于输出电压较低的场合[13-17].之后,为了解决电压增益较低问题,文献[18]提出了一种串联正反激三绕组变换器,该拓扑输出侧采用了串联连接,可实现高的电压增益.但是,由于初级侧开关的硬切换,此拓扑结构主要侧重于中低压小功率应用,故无法直接应用于高压大功率场合[19].文献[20]提出了电压钳位准谐振正激变换器,该变换器利用LC谐振实现软开关,因此开关应力显著降低,且利用复位绕组复位了变压器的励磁通量,减小了由电压尖峰引起的传导损耗.但该变换器仅在半个周期内向负载传递能量,转换效率较低.为此,文献[21]提出了正反激三绕组变换器,此变换器在整个运行周期内都可向负载传递能量,提高了转换效率,且利用LC谐振实现了二极管D1的零电流关断,但二极管D2无法实现软开关,开关损耗有待进一步改善.而且由于变压器漏感的存在,此拓扑结构在前级开关管关断瞬间存在电压骤增的问题,严重影响开关管使用寿命.此外,漏感中的能量若不能回收再利用,会影响微逆变器的整体效率[22].

基于文献[21]中的方案,本文提出了改进型三绕组谐振升压变换器,在保留原有方案优点的基础上,进一步降低了开关管的通断损耗.该变换器采取正反激交替运行的工作模式,在整个工作周期内都可向负载传递能量,提高了变换器的转换效率.初级侧采用有源钳位技术,实现了开关管的零电压导通(ZVS),减小了开关管承受的电压应力,并完成变压器磁芯复位.次级侧通过漏感Llk与电容Cr、C2之间的谐振,实现了二极管D1和D2的零电流关断(ZCS),消除了反向恢复问题,降低开关损耗.本文对其工作模态进行了详细的分析,给出了主功率电路参数设计方法,最后搭建了仿真和实验平台,验证了本文理论分析与设计的可行性.

1 改进型三绕组谐振升压变换器

1.1 拓扑结构

本文所提出的改进型三绕组谐振升压变换器拓扑结构如图1所示,其中正激回路由变压器漏感Llk、二极管D1和谐振电容Cr组成,反激回路由漏感Llk、二极管D2和输出电容C2组成.其中变比n1=ns/np,n2=nt/np,Vin为输入电压,Vo为输出电压,Ro为负载电阻.

为分析改进型三绕组谐振升压变换器的工作原理,对其结构进行简化,在一个开关周期Ts内作如下假设:

(1)主开关S1和辅助开关S2由互补PWM控制,S1的占空比为D.

(2)功率开关管、反并联二极管及体电容均为理想元件.

(3)三绕组变压器由理想变压器建模,励磁电感Lm与初级绕组Np并联,漏感Llk与初级绕组Np串联.

稳态时,每个周期可分为8个工作模式,其主要波形图如图2所示,等效电路如图3所示.

1.2 工作原理

(1)模态1[t0,t1]:在t0时刻,辅助开关管S2断开,一次侧电流ip为S1体电容CS1放电,同时为S2的体电容CS2充电.由于开关管的电容值很小,所以此模态运行时间非常短,忽略其电流影响,ip和im在此工作模态下保持恒定.此区间内,二次侧谐振电容Cr向负载放电.

(2)模态2[t1,t2] :在t1时刻,电容Cs1放电完成,S1两端电压降为0,反并联二极管DS1导通,在t1时刻之后导通S1,即实现主开关管S1的零电压开通(ZVS).此模态下,能量通过正激回路传递到输出端,ip为im与is(二次侧电流折算到一次侧的值)之和.如图2所示,S1导通时,励磁电流im满足

(1)

(2)

同时,漏感Llk与电容Cr发生谐振,得此模态下的状态方程为

(3)

(4)

(5)

公式中:VCr为谐振电容Cr上的电压.

谐振回路的谐振角频率及阻抗为

(6)

(7)

一次侧电流ip可表示为

(8)

(3)模态3[t2,t3]:在t2时刻,一次侧电流ip由负变正,漏感Llk与电容Cr类似于模式二继续谐振.

(4)模态4[t3,t4]:在t3时刻,Llk和Cr之间的谐振结束,二极管D1维持零电流导通.此区间内,励磁电流im继续线性增加.存储在谐振电容器Cr中的能量传递到输出端为

(9)

(5)模态5[t4,t5]:在t4时刻,主开关管S1关断,二极管D1实现ZCS,消除了二极管的反向恢复问题.正向的一次侧电流为S1的体电容Cs1充电,同时为S2的体电容Cs2放电,由于Cs1和Cs2电容值很小,此间隔忽略不计,可认为一次侧电流ip与励磁电流im相等,保持恒定.

(a)模态1[t0,t1](b)模态2[t1,t2](c)模态3[t2,t3](d)模态4[t3,t4](e)模态5[t4,t5](f)模态6[t5,t6](g)模态7[t6,t7](h)模态8[t7,t8]图3 工作模态等效电路图

(6)模态6[t5,t6]:在t5时刻,电容Cs2放电完成,S2两端电压降为0,反并联二极管DS2导通,在t5时刻后导通S2,实现S2的ZVS.此区间内,能量通过反激回路传递到输出端,励磁电流im满足

(10)

(11)

(12)

同时,漏感Llk与电容C2发生谐振,得此模态下的状态方程为

(13)

(14)

谐振回路的谐振角频率及阻抗为:

(15)

(16)

电流ip可表示为

(17)

(7)模态7[t6,t7]:在t6时刻,一次侧电流ip由正变负,漏感Llk与电容C2类似于模式六继续谐振.

(8)模态8[t7,t8]:在t7时刻,Llk和C2之间的谐振结束,二极管D2维持零电流导通.此区间内,一次侧电流ip与励磁电流im相等,im线性减小.此模式结束时,二极管D2实现ZCS,消除了二极管的反向恢复问题.

2 主功率电路参数设计

依照上述变换器工作模态的分析,对主功率电路参数进行设计.通过励磁电感及钳位电容的设计,实现功率开关管的ZVS及变压器磁芯复位,降低开关管电压应力,提高变压器利用率;通过谐振电容的设计,实现次级侧二极管D1、D2的ZCS,消除反向恢复问题,降低开关损耗.

2.1 励磁电感设计

要实现主开关管的ZVS,要求在t1时刻电流is1为负向,由励磁电流平均值im=(n1-n2)Io可得

(18)

因此励磁电感设计应满足:

(19)

由上式可得,不同占空比实现开关管S1零电压导通的临界励磁电感值,如图4所示.

2.2 谐振电容设计

在主开关管导通时,漏感Llk与Cr发生谐振,为实现二极管D1的ZCS,其谐振频率应足够大,使谐振周期小于主开关管导通时间,即

Tr≤DTs,

(20)

(21)

(22)

(23)

由公式(20)~公式(23)可得,不同占空比及漏感实现二极管D1零电流关断的临界谐振电容值,如图5(a)所示.

在主开关管关断时,漏感Llk与C2发生谐振,为实现二极管D2的ZCS,其谐振频率应足够大,使谐振周期小于主开关管关断时间,即

(24)

(25)

(26)

(27)

由公式(24)~公式(27)可得,不同占空比及漏感实现二极管D2零电流关断的临界谐振电容值,如图5(b)所示.

(a)谐振电容Cr临界值(b)谐振电容C2临界值图5 零电流关断的临界谐振电容值

在二极管实现软开关的情况下,谐振电容、占空比及漏感取值如上图所示,当占空比取值一定时,漏感与谐振电容取值关系呈负相关,因此,在实际应用中其值的选取应折衷考虑.

2.3 钳位电容设计

为实现有源钳位功能,需要对钳位电容进行设计.使励磁电感上存储的能量Em大于钳位电容上存储的能量ECc,即

Em≥ECc

.

(28)

CC与Lm之间存在谐振,功率管S1的关断时间应小于其谐振周期的一半,即:

(29)

(30)

由公式(29)、(30)得:

(31)

3 实 验

为验证理论分析与设计的可行性,搭建了改进型三绕组谐振升压变换器仿真模型及实验平台.设定其输入电压Vin=50V,开关频率 fs=33KHz,输出电压和输出功率分别为Vo=380V,Po=400W,为实现功率开关管的零电压导通,励磁电感和钳位电容需满足公式(19)、公式(31),本文取Lm=40μH,CC=10μF;为满足二极管D1和D2的零电流关断,根据公式(23)、公式(27),取Cr=0.47μF,C2=2.2μF.

3.1 仿真验证

基于PSIM搭建仿真模型如图6所示,仿真和实验所需具体参数如表1所示.

表1 三绕组DC-DC变换器主要参数

图7为文献[21]所提出拓扑结构一次侧功率开关管的仿真波形,图7中Vs1为开关管的电压,ip为流经开关管的电流,从图7中可以看出,在一次侧开关管关断时,由于变压器漏感的存在,开关管两端所承受的电压会瞬时骤增,影响功率开关管的使用寿命.且若漏感中存储的能量不能回收再利用,会降低变换器整体效率.

本文所提出的拓扑结构一次侧主开关管S1的仿真波形如图8(a)所示,图中VS1为S1的电压,iS1为流经S1的电流,从图中可以看出S1在电压为零的情况下导通,实现了零电压导通(ZVS),且有效抑制了主开关管关断瞬间的电压尖峰.图8(b)为一次侧辅助开关管S2的仿真波形,图中VS2为S2的电压,iS2流经为S2的电流,从图中可以看出S2在电压为零的情况下导通,实现了零电压导通(ZVS).

(a) 主开关S1仿真波形(b) 辅助开关S2仿真波形图8 功率开关管电压、电流仿真波形

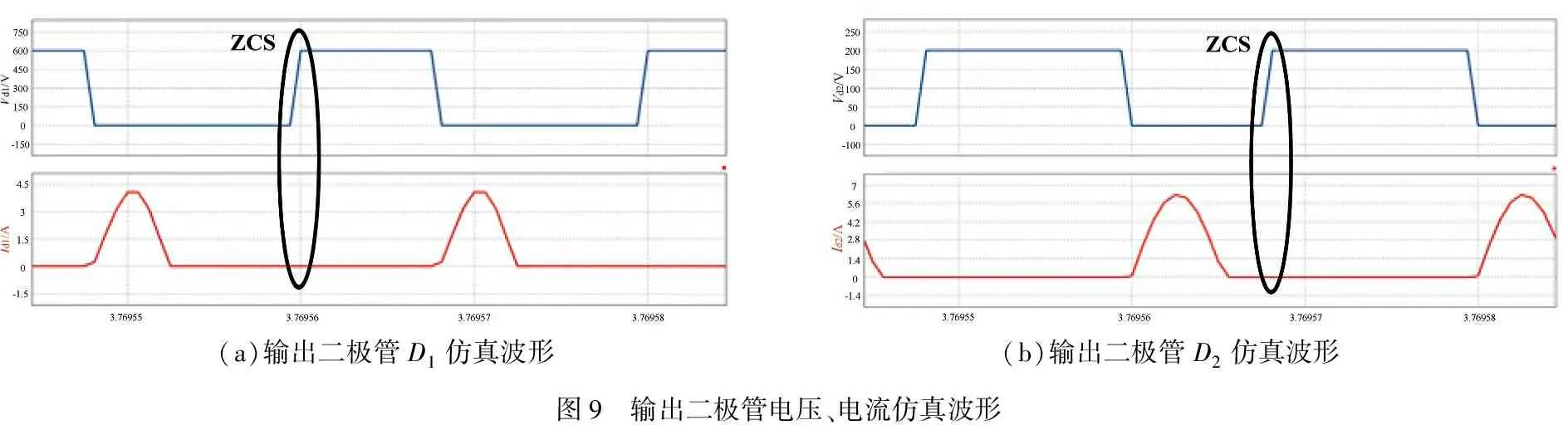

(a)输出二极管D1仿真波形(b)输出二极管D2仿真波形图9 输出二极管电压、电流仿真波形

变换器二次侧输出二极管D1的仿真波形如图9(a)所示,图中Vd1为D1的电压,id1为流经D1的电流,从图中可以看出D1在电流为零的情况下关断,实现了零电流关断(ZCS).二极管D2的仿真波形如图9(b)所示,图中Vd2为D2的电压,id2为流经D2的电流,从图中可以看出D2在电流为零的情况下关断,实现了零电流关断(ZCS).

3.2 实验验证

搭建了400W的改进型三绕组谐振升压变换器实验平台进行实验验证,所得主要波形如图10、图11所示.

(a)主开关S1实验波形(b)辅助开关S2实验波形图10 功率开关管电压、电流实验波形

(a)输出二极管D1实验波形(b)输出二极管D2实验波形图11 输出二极管电压、电流实验波形

DC-DC变换器功率开关管S1、S2的实验波形如图10所示,从图中可以看出S1、S2均在电压为零的情况下导通,实现了零电压导通(ZVS),且抑制了S1关断瞬间的电压尖峰,降低了开关管电压应力.DC-DC变换器输出二极管D1、D2的实验波形如图11所示,从图中可以看出D1、D2均在电流为零的情况下关断,实现了零电流关断(ZCS),降低了开关损耗.

4 结 论

本文详细介绍了改进型三绕组谐振升压变换器的工作原理,给出了主功率电路中参数的设计方法,并搭建了仿真模型和实验平台.通过实验结果证明,一次侧采用有源钳位结构,抑制了开关管关断时产生的电压尖峰,实现了功率开关管的零电压导通,有利于选择低耐压、性能更优越的开关器件,以进一步提高转换效率;二次侧采用谐振软开关技术,实现了二极管D1和D2的零电流关断,消除了反向恢复问题,降低开关损耗,提高了变换器整体效率.