超临界CO2发泡法制备聚己内酯组织工程支架*

魏 炜,孙 东,刘凤霞,许晓飞,刘志军

(大连理工大学 化工学院, 辽宁 大连 116024)

0 引 言

组织工程学的原理是利用细胞和支架的结合,对病损组织器官进行修复、重建,甚至永久替代,实现病损部位的修复[1]。其中支架为细胞提供生长的场所,引导和控制组织生长[2],其应具有生物相容性、三维多孔结构、较高的机械强度、友好的材料细胞界面和可降解性等特征[3]。目前,聚己内酯(PCL)是多孔支架中应用较广的材料,PCL是一种半结晶,生物相容和可生物降解的脂族聚酯,其在生理条件下具有约两年的降解时间,并且它的疏水性可促进细胞的附着和生长。因此,PCL已经引起了生物医学应用方面的极大兴趣,已被FDA批准用于特定的应用,如药物输送系统,缝合线和粘连屏障[4-5],将PCL制备成多孔支架材料在组织工程领域有着更广泛的应用前景。

目前,制备支架材料的方法有静电纺丝法[6]、成孔剂析出法[7]、熔融成型/颗粒滤沥[8]、相分离法[9]等,使用这些方法存在成孔剂和有机溶剂残留,高温下无法添加药物等活性物质的问题,因此,多孔组织工程支架的制备方法有待于改进。

最初使用CO2气体作为发泡剂来制备组织工程支架。随着SCF技术的发展和应用,超临界CO2(SC-CO2) 因其良好的扩散性、温和的操作条件、实验条件易控制等优点,逐渐取代了气态CO2制备技术。在此工艺中,首先SC-CO2溶解扩散进入聚合物中,随后泄压导致系统热力学不平衡,SC-CO2相变形成气核并在基质里生长,当CO2逃逸出聚合物后留下泡孔[10],最终得到具有良好连通性的多孔结构。SC-CO2是绿色无污染的,且可避免高温操作。国内外专家对其不断进行研究,形成了许多衍生工艺[11-13]。但总的说来,发泡工艺的研究和应用还处于探索阶段。

本文使用SC-CO2发泡制备PCL组织工程支架,系统考察PCL的分子量、发泡压力和温度等因素对支架泡孔形成的影响规律,以期达到对泡孔在连续尺寸范围内的制备。

1 实 验

1.1 材料及设备

PCL,相对分子质量为60 kDa和240 kDa,医用级,购自深圳光华伟业实业有限公司,白色粒状固体;二氧化碳(CO2),食品级,纯度>99.9%,购自大连气体有限公司。

超临界反应釜,威海市行雨化工试验器械有限公司;XLB-平板硫化机,青岛锦九洲橡胶机械有限公司;GL447-2.8/8-400隔膜式压缩机,北京汇知机电设备有限责任公司;QUANTA 450扫描电子显微镜(SEM),美国FEI公司;Auto Pore IV 9500压汞仪,美国Micromeritics公司;FTC-质构仪TMS-PRO,美国FTC公司;图像处理分析软件Image Pro Plus 5.0,美国Media Cybernetics公司。

1.2 多孔支架制备

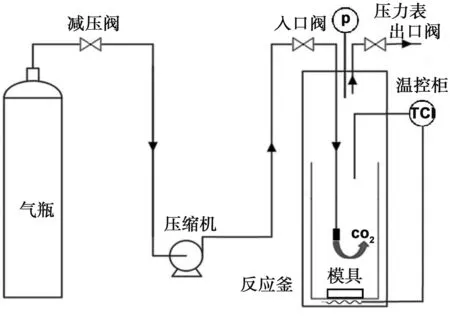

取一定质量的PCL球状颗粒,利用平板硫化机在5 MPa和60 ℃的条件下保压10 min形成长方形薄片。超临界发泡实验流程如图1所示。实验流程如下:将PCL矩形薄片置于高压釜中,CO2由钢瓶进入压缩机加压,然后进入反应釜与PCL薄片接触。釜内的温度由电加热套加热控制,压力由压缩机和阀门调节。待CO2在PCL中饱和后,打开高压釜下游的出口阀泄压,最后取出发泡样品进行表征。

图1 SC-CO2发泡实验装置Fig 1 SC-CO2 foaming experimental device

1.3 孔结构表征

1.3.1 平均孔径及孔径分布

将样品浸入液氮(-196 ℃)中10 min,然后淬断以获得适合做SEM的表面,使用导电胶带固定,喷金处理60 s后,置于扫描电子显微镜QUANTA 450下观察。用Image Pro Plus 5.0(IPP)软件分析SEM图像得到支架的平均孔径和孔径分布数据,通过IPP中的算法计算平均孔径,对于每个样品,至少统计了分布在整个截面上的50个孔。标记为D的孔的平均直径使用式(1)计算

(1)

1.3.2 孔隙率

本文利用比重瓶通过排水法间接测出样品的体积,计算出发泡前PCL 压片的密度ρs和发泡后PCL多孔材料的密度ρb,由式(2)可得到支架的孔隙率

φT=1-ρb/ρs

(2)

1.3.3 力学性能

利用TMS-PRO质构仪测试材料的力学性能。压缩试验前需制备出具有合适尺寸的样品,再以合适的速度进行压缩,得到力(F)与厚度变化(ΔL)的数据。利用式(3)和(4)计算得到应力和应变曲线,进而可计算出材料的弹性模量。

Stress=F/A

(3)

Strain=ΔL/L

(4)

式中,A为横截面积。

2 结果与讨论

本文利用SC-CO2与聚合物之间的相互作用来实现多孔支架泡制备。其中,聚合物的性质,压力、保压时间、温度以及泄压速率是影响SC-CO2发泡法制备多孔支架的重要因素,本文考察了以上因素对PCL基质发泡过程的影响规律。

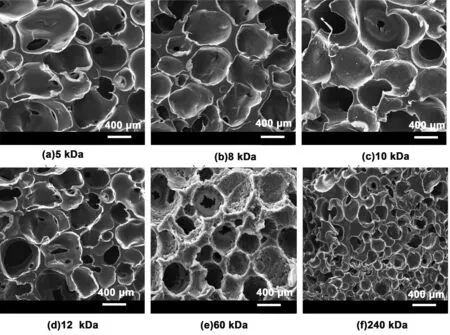

2.1 PCL分子量对发泡的影响

在研究分子量对泡孔形成的影响时,选用5,8,10,12,60 和240 kDa分子量的PCL进行实验。考察的条件为:原料片厚度0.83 mm,温度45,压力25 MPa,保压时间2 h,泄压速率0.14 MPa/s。结果如图2(f)所示,聚合物分子量为240 kDa时,支架的平均孔径较小,并且孔径分布在较窄区间内,当分子量为5~12 kDa时,形成了较大的泡孔且孔壁较薄,此时聚合物在SC-CO2中容易呈熔融态,发泡过程中易于成孔[14]。聚合物分子量越大,其粘度就越高,泄压引起的成核及泡孔生长过程中,大分子量聚合物会抑制CO2释放,小分子量聚合物中的CO2则容易释放,因此,在泄压时分子量低的PCL中气核生长较快,容易形成孔大且壁薄的支架[15]。

图2 不同分子量PCL支架的SEM图像Fig 2 SEM images for PCL scaffolds with different kinds of molecular weight

2.2 过程参数对发泡的影响

CO2在PCL中的溶解度、PCL熔融时的粘度、CO2成核密度以及扩散速率与过程参数有着密切的关系[16-17],SC-CO2发泡实验的主要参数包括压力、保压时间、温度以及泄压速率,通过实验参数的设置实现对泡孔尺寸和形貌的控制。选用60 kDa的PCL进行实验,研究各参数对PCL发泡过程的影响。

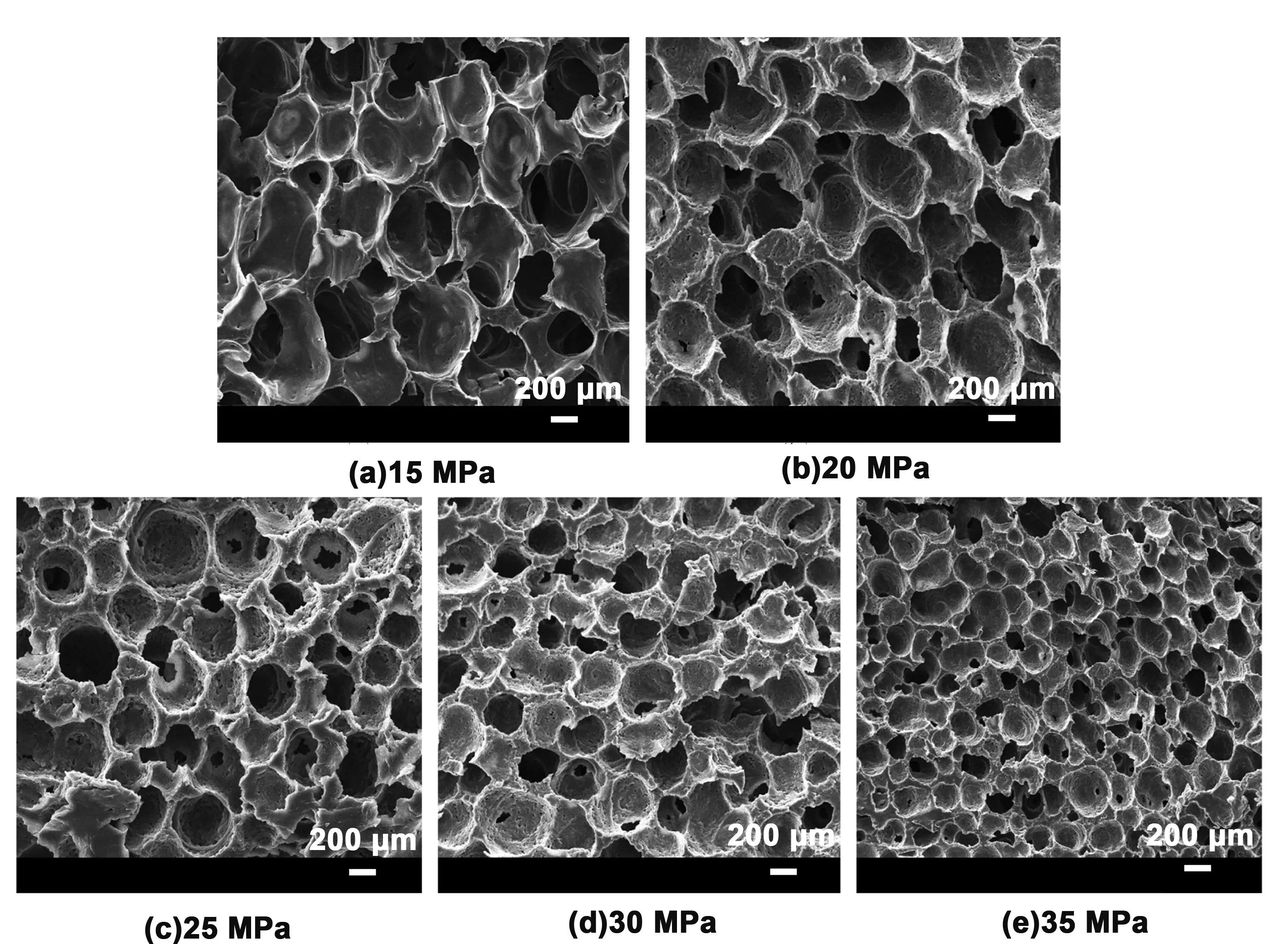

2.2.1 操作压力

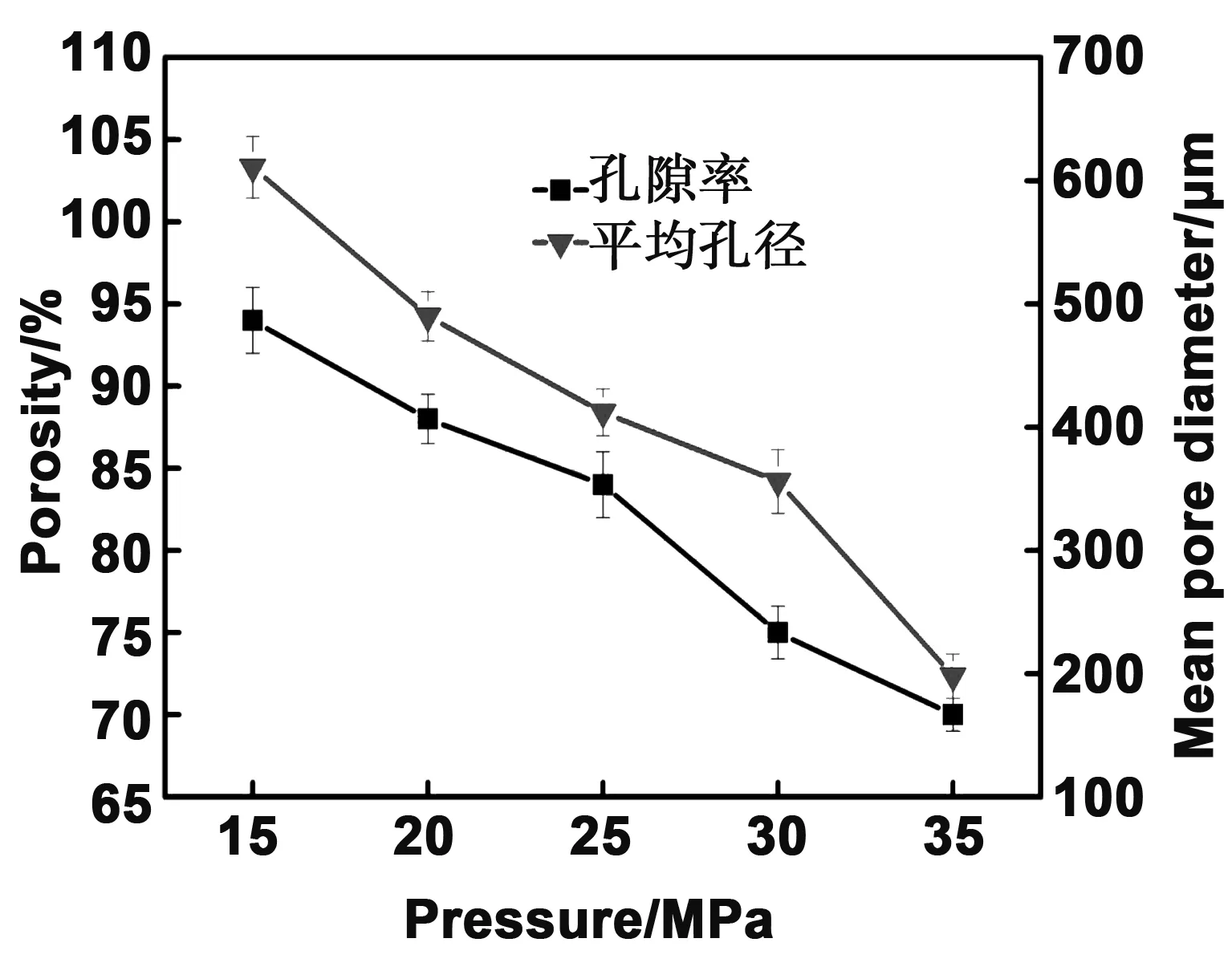

实验压力主要影响SC-CO2密度,从而影响其在PCL中的溶解,进而影响之后泡孔的形成。在温度45 ℃,泄压速率0.14 MPa/s,不同压力作用下支架的SEM照片和平均孔径随压力的变化分别如图3和图4所示。结果表明,压力升高时,支架平均孔径和孔隙率逐渐减小,而泡孔密度呈增大的趋势。压力越高,CO2的扩散系数和在PCL基质中溶解度越大,泄压时产生的过饱和度较高,成核密度变大[18]。根据均相成核理论,体系压力降低越多,CO2形成气核的能垒就越低,因此在PCL基质中形成的气核就越多[19]。

图3 在不同压力条件下制备的PCL支架的SEM图像Fig 3 SEM images for PCL scaffolds fabricated at different pressure

图4 在不同压力条件下制备的PCL支架的孔隙率和平均孔径Fig 4 Porosity and mean pore diameters of PCL scaffolds fabricated at different pressure

2.2.2 保压时间

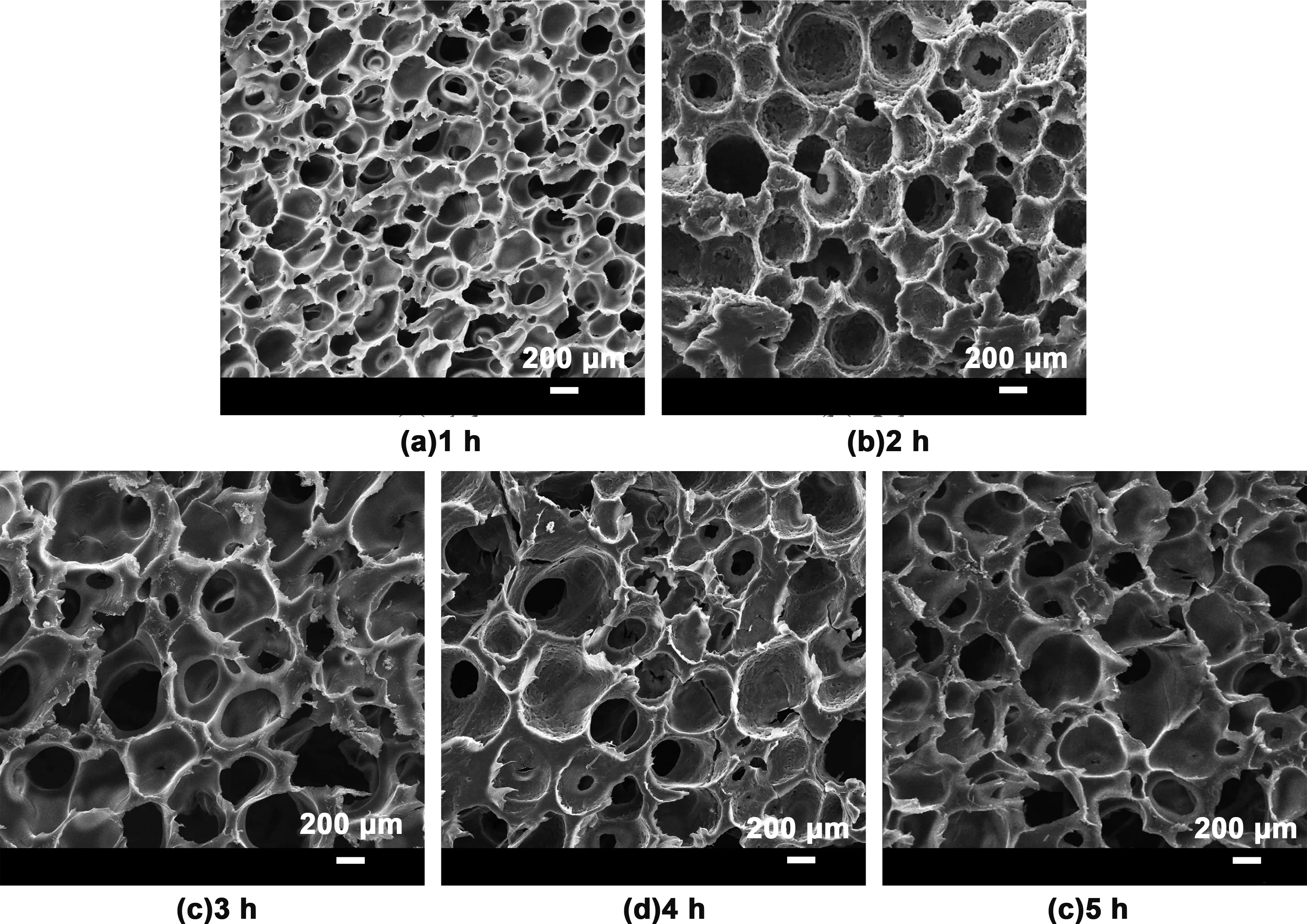

PCL在SC-CO2中的溶解过程,需要一定时间才能够达到溶解平衡。因此,保压时间对于泡孔的形成起到的一定的影响。在实验温度为45 ℃,压力25 MPa,泄压速率0.14 MPa/s的条件下,考察保压时间对于泡孔的影响规律,实验结果如图5和图6所示,随着发泡时间从2 h增加至5 h,孔径和孔隙率随时间无显著变化,表明在2 h的保压时间内,CO2在PCL原料片中已接近溶解平衡,并且所有样品均呈现出均匀的孔径和高孔隙率。考虑这些结果,决定使用2 h进行以下实验。

2.2.3 操作温度

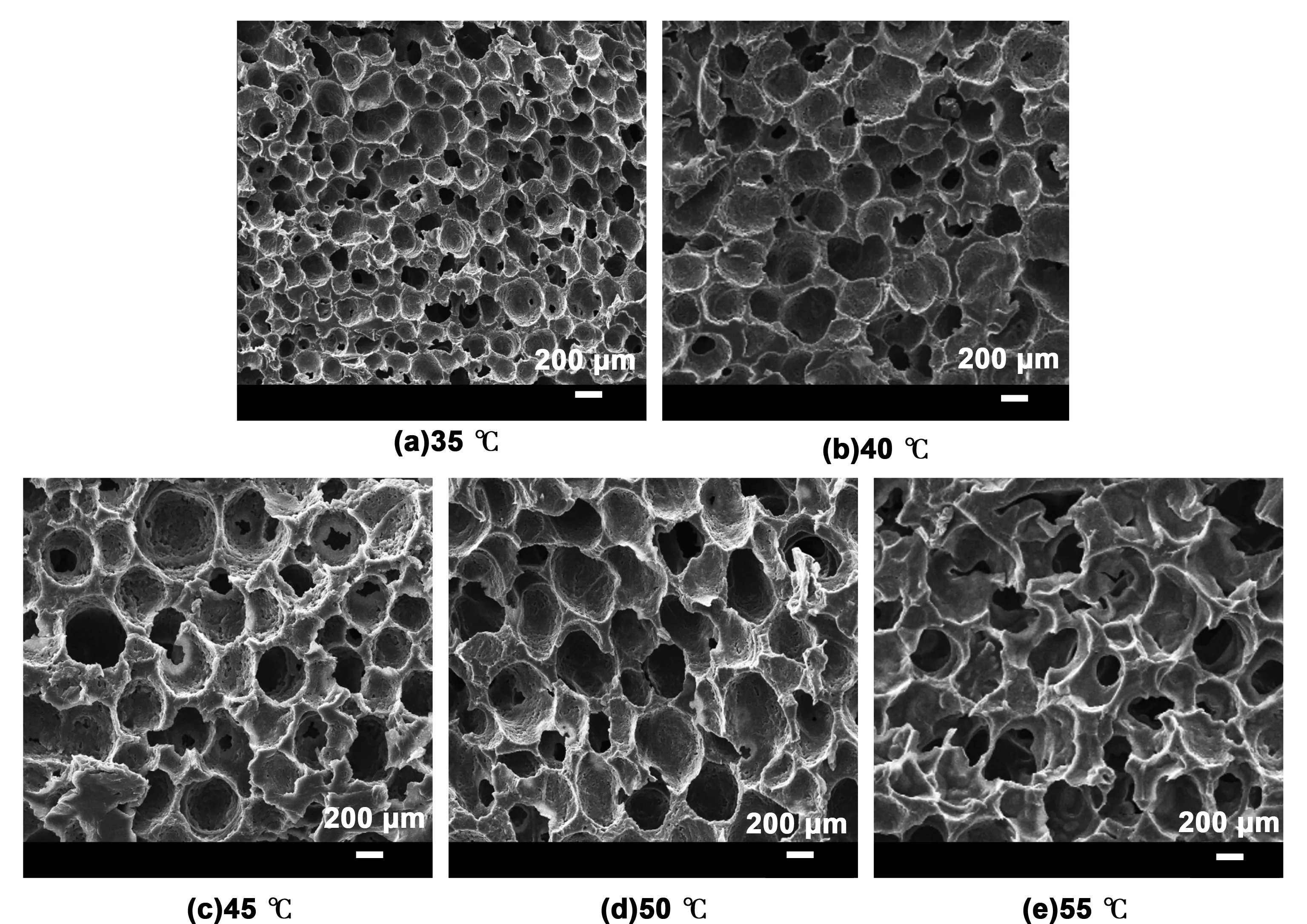

温度会影响PCL熔体粘度,因此研究了压力25 MPa,保压2 h和泄压速率0.14 MPa/s条件下,支架性能随温度的变化情况,支架截面SEM照片如图7所示,平均孔径变化如图8所示。如图7所示,随着温度的升高,平均孔径增大,孔密集程度增大,当操作温度为50℃时,孔径达到最大值,之后泡孔呈减小趋势。PCL熔体在50℃时的粘度比在40 ℃时小,因此随着温度的升高,泡孔生长阻力降低,因此孔径变大,但是当温度超过50 ℃时,PCL熔体的粘度变小,因此熔化变软而不能支持大孔的形成,并且在聚合物基质玻璃化之前孔壁容易破裂[20],结果,PCL的孔径减小,并且孔壁出现明显的塌缩,聚并成如图7(e)所示的支架形貌。

图5 不同保压时间下制备的PCL支架的SEM图像Fig 5 SEM images for PCL scaffolds fabricated at different time

图6 不同保压时间下PCL支架平均孔径和孔隙率Fig 6 Mean pore diameters and porosity of PCL scaffolds fabricated at different time

图7 在不同温度条件下制备的PCL支架的SEM图像Fig 7 SEM images for PCL scaffolds fabricated at different temperatures

图8 在不同温度条件下制备的PCL支架的平均孔径Fig 8 Meanpore diameters of PCL scaffolds fabricated at different temperatures

2.2.4 泄压速率

泄压速率对泡孔的形成也起到重要作用,在45 ℃,25 MPa和保压2 h的情况下,调节泄压速率来研究泡孔的形成规律,结果如图9所示。从扫描电镜照片可以看出,低泄压速率导致形成大的泡孔结构,并且孔径分布范围宽,这是因为CO2浓度梯度小,成核速度放慢,泡孔的生长周期长,泡孔由于CO2的扩散先生长进后聚并,导致形成较大孔径和宽孔径分布的支架结构。高泄压速率时,PCL内CO2浓度梯度大,成核数目多且聚合物固化快,形成孔径较为均匀的泡孔[21]。

图9 在不同降压速率条件下制备的PCL支架SEM图像Fig 9 SEM images for PCL scaffolds fabricated at different depressurization rates

2.3 支架的力学性能

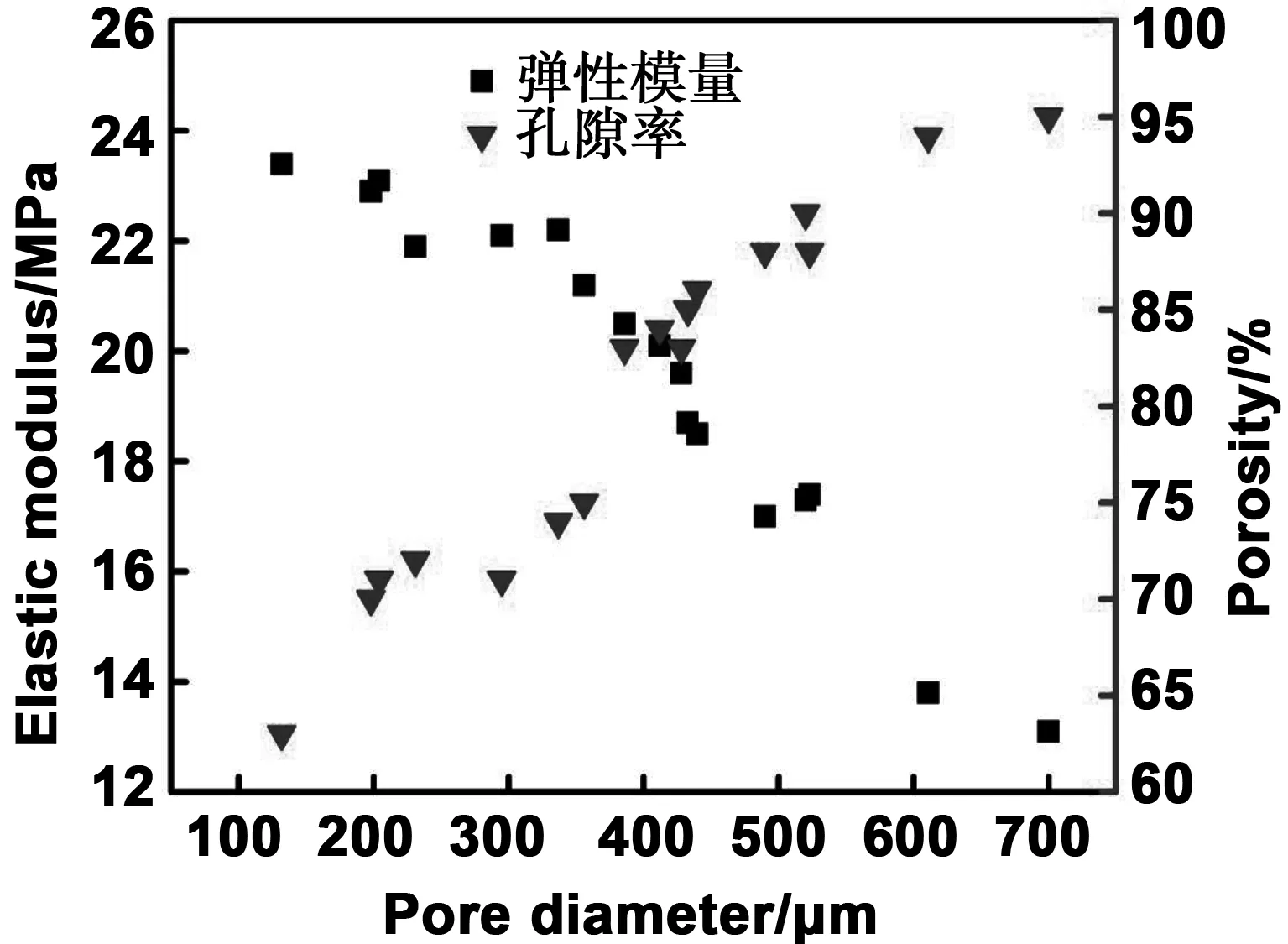

通过压缩试验表征获得的具有良好形态的PCL支架的力学性能。图10显示了在45 ℃和25 MPa下制备的支架的压缩载荷-位移曲线,PCL支架的弹性模量及孔径和孔隙率部分数据如表1所示。多孔材料的弹性模量及孔隙率均与支架形态高度相关,表中大孔结构的支架拥有高孔隙率,由图11也可知,随着泡孔孔径的增大,支架孔隙率增加,而力学性能减弱,泡孔孔径大时,孔壁薄(如图9(b)所示),因此对应的机械强度较弱;在45 ℃,25 MPa(图9(c))或者 55 ℃,25 MPa(图7(e))条件下,实验得到具有较小孔径和较厚孔壁的支架,孔隙在PCL内占比较小,因此具有低孔隙率和较高的力学性能。由表1可见,大孔材料的弹性模量>10 MPa,与其他方法制得的三维多孔PCL支架的力学性能(E=14.9±0.6 MPa)相近[22],其孔隙率在90%左右,符合组织工程支架的应用要求。

图10 PCL支架的压缩载荷-位移曲线Fig 10 Compressive load-displacement curve of PCL scaffold

表1在不同实验条件下制备的PCL支架的孔隙率、平均孔径和弹性模量

Table1Porosity,meanporediameterandelasticmodulusofPCLscaffoldsfabricatedatdifferentexperimentalconditions

温度/℃压力/MPa孔隙率/%平均孔径/μm弹性模量/MPa45159461113.845208849017.045258441220.150259052017.355258338620.5

图11 弹性模量和孔隙率与孔径的关系Fig 11 Elastic modulus and porosity versus pore diameter

3 结 论

通过SC-CO2发泡制备了具有特定孔尺寸的PCL多孔支架。高压下PCL能溶解更多的CO2而形成较小孔径的PCL支架。保压时间可影响CO2在PCL基质中的溶解平衡,从而影响泡孔孔径及密度。温度影响聚合物的粘度,从而影响CO2的扩散,最终决定了支架的形态。泄压速率越慢,泡孔生长周期延长,形成孔径分布范围宽且孔径较大的多孔支架。泡孔结构的不同影响多孔支架的性质,得到不同的孔隙率及机械强度。本文制备的弹性模量>10 MPa以及在132~450 μm孔径范围内的支架材料有望应用于组织工程修复。实验研究表明,通过适当选择SC-CO2发泡条件,可以制备出形态及力学性能可控的组织工程PCL多孔支架。