WC含量对Stellite6激光熔覆涂层耐液态铅铋腐蚀性能的影响*

张彦超,韦朋余,朱 强,,赵文涛,雷玉成,曾庆波

(1.江苏大学 材料科学与工程学院,江苏 镇江 212013;2.中国船舶科学研究中心,江苏 无锡 214000)

0 引 言

铅冷快堆作为第四代核反应堆中的一种堆型,以其优良的中子性能、良好的经济性和安全性被广泛应用[1]。铅铋共晶合金有着低熔点、高沸点、高热导率等优点,常被作为铅冷快堆的冷却剂[2-3]。但在冷却系统中,结构材料除了受到大量的中子辐照[4],液态铅铋共晶合金(LBE)也会对其产生腐蚀,特别是流动状态的LBE不仅对金属材料产生氧化腐蚀和溶解腐蚀,还会因冲刷效应对材料产生一定的摩擦磨损,极大地影响了冷却系统中材料的性能,为冷却系统提供动力的核主泵叶片腐蚀效应尤甚[5-8]。现在国内外主要研究方向在结构材料的耐蚀性,对于表面处理后的耐蚀性研究较少,相关研究表明,通过弥散强化的手段,使硬质颗粒均匀的分布在组织中,能够有效地提高耐蚀性和耐磨性,作为硬质相之一的WC合金具有高硬度、高熔点和良好的热稳定性,被广泛应用于各种耐磨材料的表面强化[9-11]。徐国建等研究了激光堆焊Co基合金与WC混合粉末的性能,发现未分解的WC弥散分布在Co基合金的基体上[12];Pant研究了在13Cr4Ni不锈钢表面熔覆Stellite6的性能,发现其耐蚀性大大增强[13];江苏大学黄飞、朱强等也对基体材料进行表面强化,发现耐蚀性大为增强[14-15]。本次试验在316L表面激光熔覆一层Stellite6合金,通过添加不同含量的WC,探究在400℃下WC含量的变化对激光熔覆层耐磨耐蚀性的影响。

1 实 验

1.1 激光熔覆层与试样制备

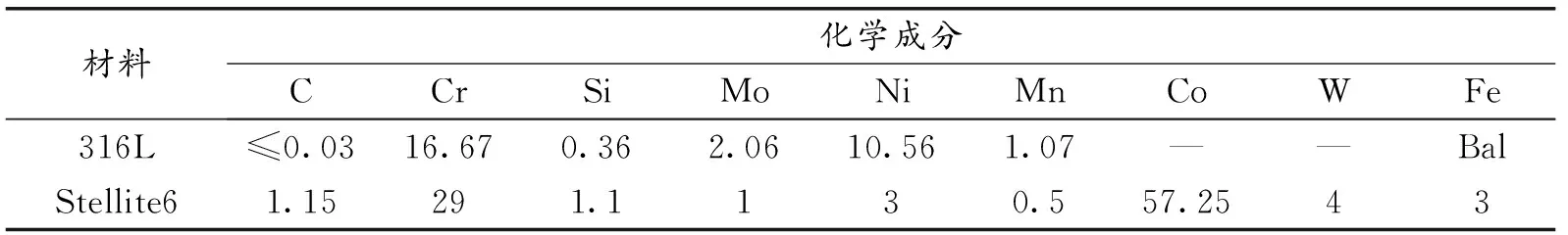

实验激光设备使用通快公司生产的Tru Disk 6002碟片式激光器,额定功率6 kW,输出激光波长为1064 nm的连续波激光,聚焦镜焦距为300 mm,光斑直径为4 mm,采用同轴送粉方式,用KUKA机械臂来实现空间位移带动激光熔覆头进行熔覆试验。316L不锈钢板厚为10 mm,Stellite6合金粉末颗粒度在0.074~0.154 mm之间,基材316L和Stellite6熔覆合金成分如表1所示。其中WC分别在Stellite6中添加量为5%、10%、15%。

表1 316L不锈钢和Stellite6合金化学成分(质量分数,%)

将切割好的316L不锈钢试样用砂纸打磨,并用无水乙醇清洗,在实验开始前,将合金粉末在真空干燥箱中进行100 ℃×4 h干燥处理,激光熔覆参数如表2所示。熔覆后将试样加工成如图1所示的T型样,将熔覆层一侧用砂纸按照180#、400#、800#、1200#、1500#、2000#进行打磨,最后进行机械抛光。

表2 激光熔覆工艺参数

图1 T型试样尺寸Fig 1 Size of model T sample

1.2 Pb-Bi腐蚀试验

本次实验采用课题组自行设计的高温铅铋熔融炉进行高速流腐蚀,试验用腐蚀介质为Pb-Bi合金(m(Pb)=55%,m(Bi)=45%),腐蚀时间为500 h,模拟在LBE中运行的核主泵实际工作温度,设定试验温度为400 ℃。LBE腐蚀实验示意图如图2所示。将T型试样安装进距离轴心处150 mm处位置,根据v=2πnr计算出该位置线速度为4.57 m/s,使用FLUENT模拟软件计算出液态Pb-Bi流速为1.34 m/s,则两者相对流速为3.23 m/s。

1.3 腐蚀试样测试方法

将500 h腐蚀实验结束后的试样进行线切割加工,对表面试样用铅铋腐蚀液清洗以去除表面残留的Pb-Bi,腐蚀液为CH3COOH、H2O2及C2H5OH(1∶1∶1)比例配成。对表面进行物相组成(XRD)、扫描电子显微镜(SEM)以及激光共聚焦显微镜观察表面形貌等检测,对截面进行扫描电子显微镜(SEM)和能谱(EDS)分析。

图2 LBE腐蚀实验示意图Fig 2 Schematic diagram of LBE corrosion test

2 结果与讨论

2.1 激光熔覆层组织性能

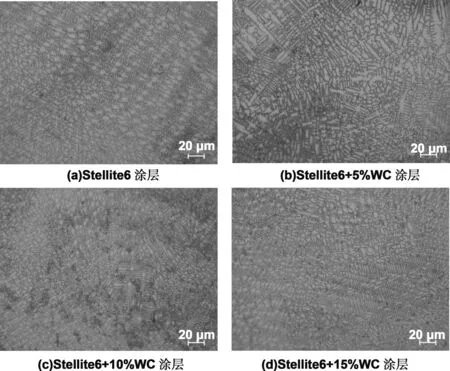

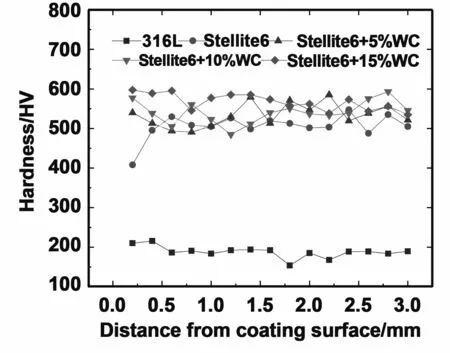

激光熔覆层晶粒大小主要受到温度梯度G和凝固速率R的影响[16],如图3金相照片所示,选取皆为不同WC含量试样熔覆层中间层位置,图3(b)中出现晶粒取向不一的现象,是该处为搭接区域,前一道熔覆形成的晶粒受到后一道激光热源的作用,发生重熔和晶粒长大,因此其取向不一。从图中可以看出晶粒类型大部分为胞晶组织,其中有部分枝晶存在,还有少量未长大的柱状晶。熔覆层组织较为均匀,未发现明显的气孔、裂纹等缺陷。根据Co-WC平衡相图[17]:当WC质量分数在0~0.55时熔覆层由亚共晶组织(γ-Co+(γ-Co+WC))组成,当WC质量分数在0.55~1时,由过共晶组织(WC+(γ-Co+WC))组成。由添加WC比例可知四张图片中组织为亚共晶组织(γ-Co+(γ-Co+WC)),在图中并未观察到明显的WC析出相。如图4所示为5种材料的表层硬度值,从图中可知,熔覆层的硬度值较之基体材料316L有较大程度的提高,不同WC含量的熔覆层硬度值不尽相同,从总体趋势来看,WC含量越高,硬度值越高,且Stellite6+15%WC的最高硬度达到597.2 HV。

图3 不同成分熔覆层金相照片Fig 3 Metallography of cladding layers with different compositions

图4 316L和不同成分熔覆层的硬度值Fig 4 The hardness of 316L and different composition cladding layers

2.2 Pb-Bi腐蚀后表面分析

如图5所示为不同材料的熔覆层在400 ℃的LBE中以3.23 m/s相对流速腐蚀后的SEM图片,与图5(e) 316L腐蚀试样相比,进行激光熔覆后的试样有着较大的Pb-Bi腐蚀抗力。从图5(e)可以看出,在经过500 h高速流Pb-Bi腐蚀后,316L钢表面有较多的颗粒状物质存在,且可明显观察到斑驳的腐蚀坑。不同试样放大2 000倍条件下,从图5(a)可以看出在Stellite6涂层表面些许颗粒物存在,但是不连续;从图5(b)可以看出在Stellite6+5%WC表面也不均匀存在着一些颗粒物;图5(c)表面状况与图5(b)相似;但在图5(d)中颗粒物体积变大且表面质量较差。

如图6所示为5种材料腐蚀后XRD图谱。由于316L不锈钢为铁基材料,在Pb-Bi中腐蚀后较易产生氧化物,从图可知有Fe3O4和FeCr2O4等;而在Stellite6涂层表面并未发现有明显的WC存在,是由于激光辐射能量较为集中,添加的WC大部分存在于γ-Co固溶体基体中,腐蚀后表面成分主要是γ-Co和Fe3O4;随着涂层组织成分中WC含量增加,表层氧化物组成未发现明显变化,主要由Fe3O4等组成,在10%WC添加量时强度较低,而在15%时峰值强度较高,这也与图5中SEM的结果相符合,在高速流的Pb-Bi中进行500 h腐蚀试验后,Co基涂层表面并未生成连续的氧化层,基本以颗粒状氧化物存在。

图5 LBE腐蚀后微观形貌Fig 5 Micromorphology after corrosion of LBE

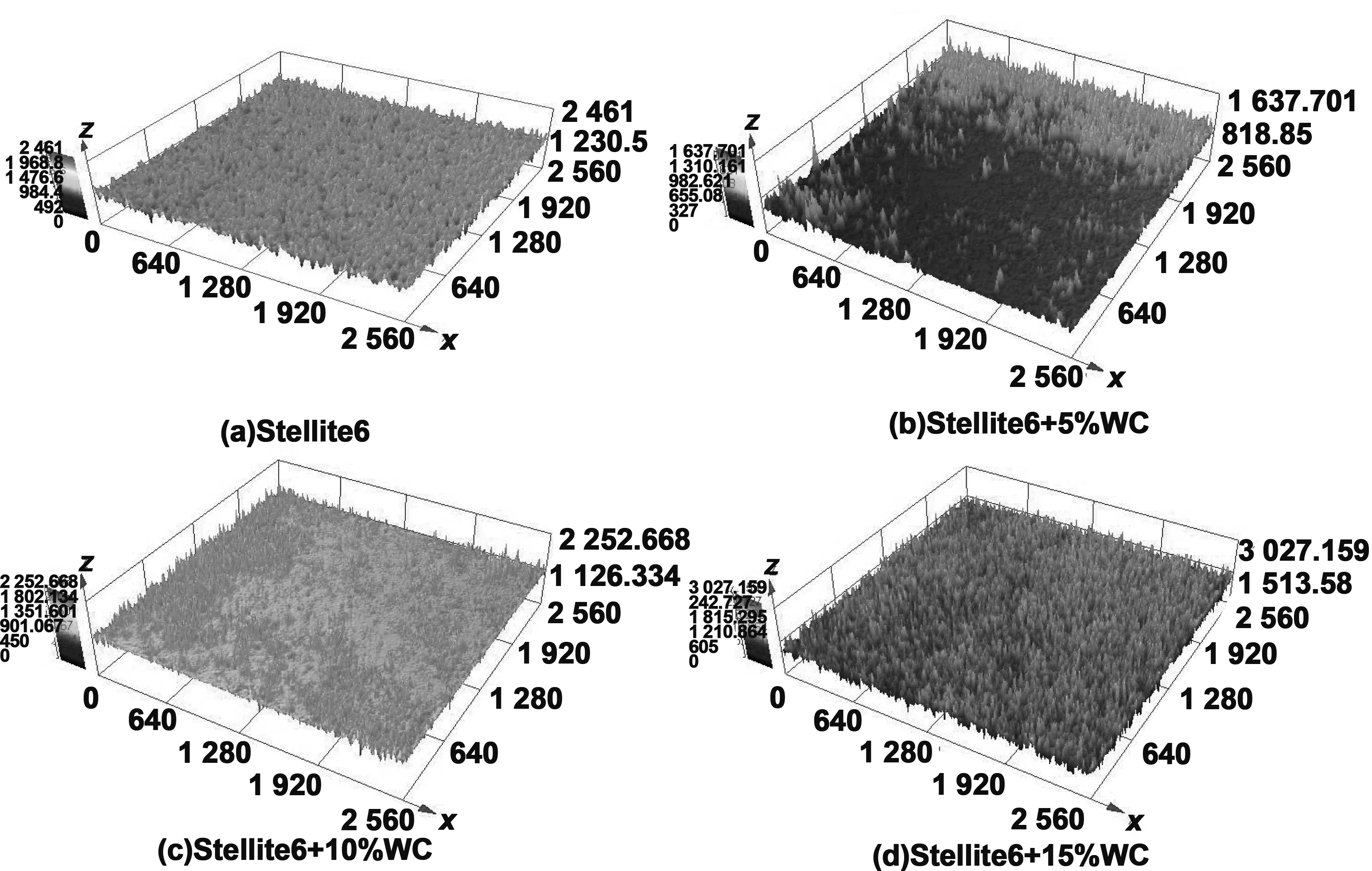

高速流动的LBE不仅会对熔覆层表面造成氧化、溶解等腐蚀现象[18],而且在该温度下,Pb-Bi合金的密度由公式ρLBE=11096-1.3236Tkg/m3 [19],当T=400 ℃时,其密度ρ=10 205 kg/m3。在此高密度的LBE冲刷下,材料的耐磨性也至关重要。为探究熔覆层组织对高速流动的LBE耐摩擦磨损性能,对500 h腐蚀后的试样进行激光共聚焦显微镜观察其表面三维形貌,其结果如图7所示。从4张图可以看出,涂层组织表面没有明显的划痕和脱落,只有较为密集的颗粒物,这与SEM照片相印证,有研究表明钴基合金在受到冲击时表面会发生相变,由FCC结构的奥氏体相γ-Co转变为稳态的密排六方结构ε-Co,在此过程中会吸收冲击能量,延缓材料的破坏[20],这对耐摩擦磨损性能提高较大,故涂层表面无明显变形。图7(b)中表面颗粒物脱落较为严重,图7(d)表面高低起伏状况较严重。4种组分表面粗糙度数值依次为:85.1、45.8、33.6、147.2 μm,由于Co基涂层未发生明显的磨损现象,表现出了极高的耐磨性,所以不同组分表面粗糙度的变化主要表明了在涂层表面氧化物的均匀程度以及是否产生大颗粒氧化物;其中以图7(c)表面粗糙度最小,表明在该组分下表面氧化物分布较为均匀,且未发生氧化物聚集长大现象;图7(d)表面粗糙度达到了147.2 μm,表面高低起伏较严重,从图5(d)中也可以看出该组分下表面有较大颗粒存在。

图6 Pb-Bi腐蚀后XRD图谱Fig 6 XRD patterns after Pb-Bi corrosion

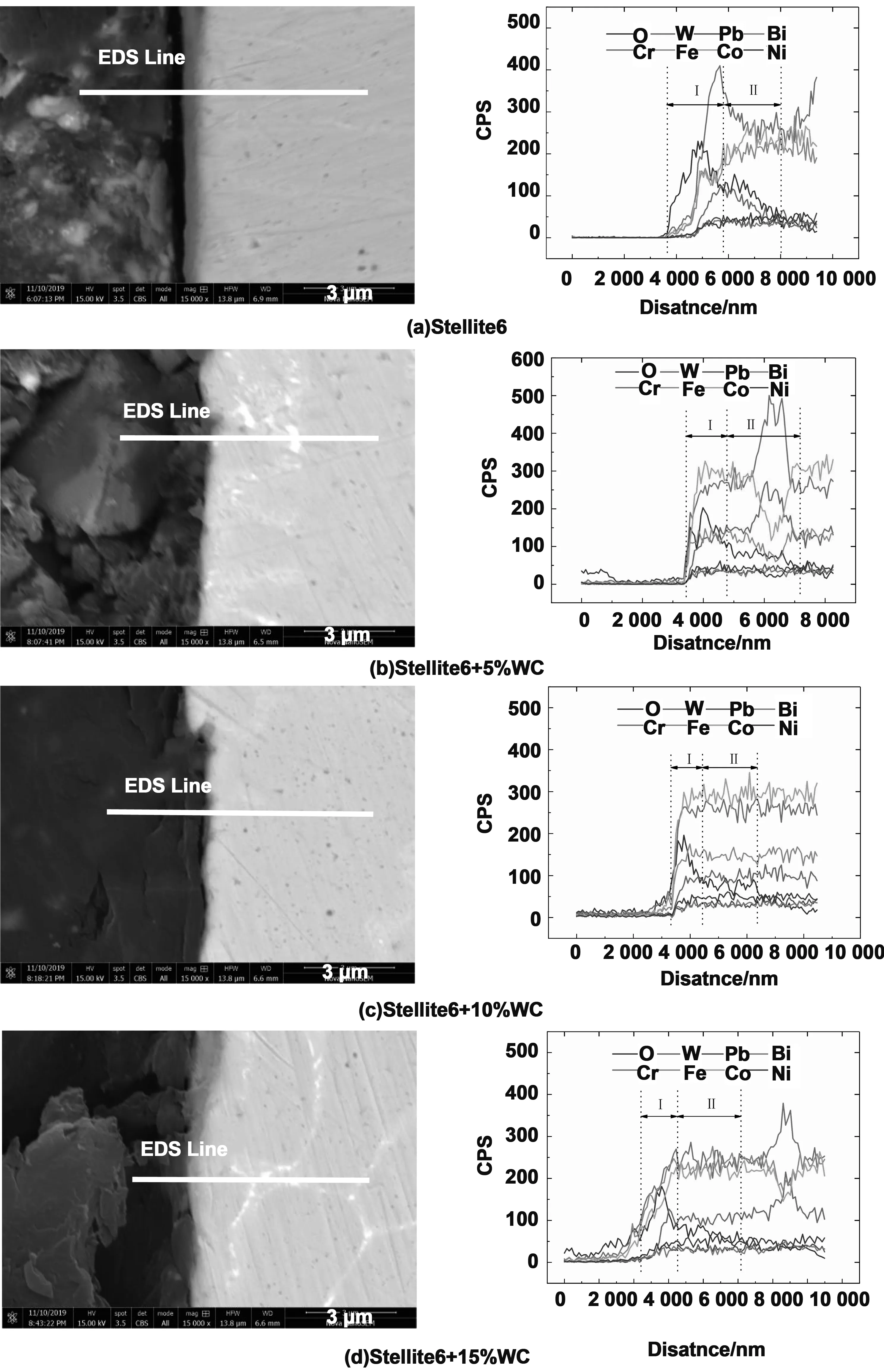

2.3 熔覆层腐蚀后截面分析

为了观察在400 ℃时LBE腐蚀500 h后,不同WC含量的Co基涂层与铅铋共晶合金在界面处发生的变化,使用SEM和EDS对于不同试样进行截面检测分析,图8为不同WC含量Co基涂层的截面SEM和EDS分析结果,放大倍数为15 000倍。

图7 LBE腐蚀后3D形貌Fig 7 The 3D morphology after LBE corrosion

图8 LBE腐蚀后截面的SEM及EDS图Fig 8 Cross-section SEM and EDS of samples after corrosion

图8(a)为Stellite6涂层高速流铅铋腐蚀后的SEM及EDS结果,未额外添加WC。从背散射图片可以看出涂层发生了氧化腐蚀,涂层表面生成了一层氧化物。从EDS线扫描结果可知,Stellite6涂层在LBE中发生了溶解腐蚀,Fe、Cr、Co等元素向铅铋一侧富集,铅铋中氧元素也向涂层中扩散。其中图8(a)的EDS中Ⅰ+Ⅱ区为氧渗入区,渗透深度为4.3 μm,位置Ⅰ为氧化层及熔覆层表面高渗氧区,深度为2.1 μm。结合XRD检测结果,表层位置是大量的Fe3O4富集区。

图8(b)为Stellite6+5%WC涂层高速流铅铋腐蚀后的SEM及EDS结果。从背散射图片可以看出表面氧化层非常薄几乎可以忽略,仅仅在部分位置处出现氧化物聚集。从EDS线扫描结果可知,Stellite6+5%WC涂层表面向铅铋中有元素扩散现象,其中主要的扩散元素为Fe、Cr、Co,其中熔覆层表面高渗氧位置Ⅰ区域的深度为1.3 μm,氧渗入区Ⅰ+Ⅱ的深度为3.7 μm。氧含量的峰值浓度较8(a)中低,说明在5%WC添加量时,氧向铅铋中扩散能力下降,该组分材料抵御了氧的侵蚀。

图8(c)为Stellite6+10%WC涂层高速流铅铋腐蚀后的SEM及EDS结果。由图可知,涂层表面生成了一层特别薄的氧化层。根据EDS数据,Fe、Cr、Co等元素向铅铋中进行扩散,但是元素扩散层的厚度较小。熔覆层表面高渗氧位置Ⅰ区域的深度为0.9 μm,氧渗入区Ⅰ+Ⅱ的深度为2.8 μm。WC大部分均匀分布于Co基体中,起到固溶强化的作用强化基体,同时在该组分含量的WC添加时,一部分WC钉扎在晶界,阻碍了氧向熔覆层内部扩散的能力。

图8(d)为Stellite6+15%WC涂层高速流铅铋腐蚀后的SEM及EDS结果。从图中可以看出,涂层在经过500h高速流腐蚀后,发生了明显的晶间腐蚀现象,图片顶部有一块氧化物,从EDS数据可知Fe、Cr、Co等元素向铅铋中进行明显扩散,熔覆层表面高渗氧区位置Ⅰ区域的深度为1.1 μm,氧渗入区Ⅰ+Ⅱ的度度为2.9 μm。随着WC添加量的增加,钉扎在晶界的W产生聚集,形成较大的扩散通道,故抗氧化能力较弱。

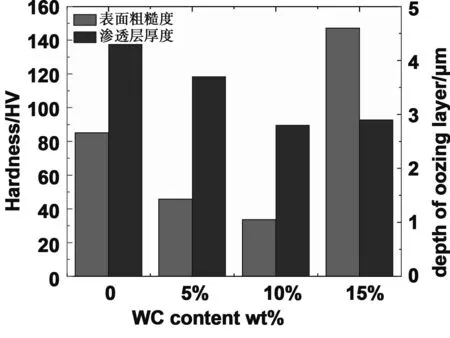

图9 不同材料腐蚀后的粗糙度和渗氧层厚度Fig 9 Roughness and depth of oozing layer of different materials after corrosion

根据图9不同WC添加量材料铅铋腐蚀之后,材料表面氧渗入层的深度以及粗糙度数值对比,可以看出随着WC添加量增加,表面质量逐渐升高,粗糙度降低,氧渗入层深度也降低,其中以10%的WC添加量时粗糙度最低,氧渗入层的深度值最小。这是由于大部分WC存在与Co基固溶体中,提高了硬度和耐磨性能,所以表面粗糙度随着WC增加而降低。少部分WC钉扎在晶界也起到弥散强化的作用,提高了涂层的硬度和耐磨性,同时使得氧往涂层内部扩散路径变长,提高了涂层耐蚀性能。当WC含量进一步增加时,会在晶界处产生富集区,形成了较大孔隙的扩散通道,导致渗氧层厚度加深。

3 结 论

(1)在Stellite6中添加质量分数为0~15%的WC时,熔覆层由亚共晶组织(γ-Co+(γ-Co+WC))组成,涂层的硬度值随着WC的增加而升高。

(2)除基体316L外,不同成分材料表面未发现有明显氧化层及腐蚀坑存在,当WC添加量在10%时,表面粗糙度值最低为33.6 μm,耐磨性能最佳。

(3)Co基熔覆层能有效地抵御铅铋腐蚀,不同WC添加量的Co基熔覆层均阻碍氧向内层金属扩散,其中以在WC含量为10%时渗氧层的深度最小,为2.8 μm。