基于学习曲线的零部件制造工时定额方法研究

徐有军

(1.南京理工大学机械工程学院,南京210094;2.南京交通职业技术学院轨道交通学院,南京211188)

0 引言

精加工技术的发展对零部件制造的过程可靠性和定量性提出了更高的要求,为了提高加工精度和加工的流水线作业水平,需要进行零部件制造工时定额评估研究,建立零部件制造工时定额评价模型,根据加工工件的复杂程度,进行零部件制造工时的定额评价,构建零部件制造工时定额评估模型,提高零部件制造的工艺标准化程度,相关的零部件制造工时定额评估方法研究受到人们的极大关注[1]。

零部件制造工时定额评估是建立在对零部件制造和加工参数的优化分析基础上的,采用大数据特征分析和关联挖掘方法,进行零部件制造的参数优化设计,建立零部件制造的参数优化模型,提高对零部件制造工时定额评价和准确分析能力[2]。传统方法中,主要采用加工工艺参数的自适应控制方法和模糊相关性约束控制方法[3]进行零部件制造工时的定额评价和优化约束控制,上述方法进行零部件制造工时定额评估和拟合过程中存在偏差较大和收敛性不好的问题。针对上述问题,本文提出基于学习曲线的零部件制造工时定额方法。首先采用精密平面数控机床进行零部件制造加工设计,采用统计时间序列分析方法进行零部件制造过程中的工时计算,建立零部件制造工时大数据分析模型,根据零部件制造加工工件的不同轮廓曲线进行学习曲线模拟,然后采用自相关曲线表征零部件制造工时定额分布,根据工件表面轮廓曲线的周期性进行零部件制造工时定额评估,建立零部件制造工时定额评估的学习曲线,结合轮廓波形相差位移评估方法分析学习曲线的相关性,由此实现零部件制造工时定额评估优化。最后进行仿真实验分析,展示了本文方法在提高零部件制造工时定额评估能力方面的优越性能。

1 零部件制造工时统计信息采样和特征分析

1.1 零部件制造工时统计信息采样

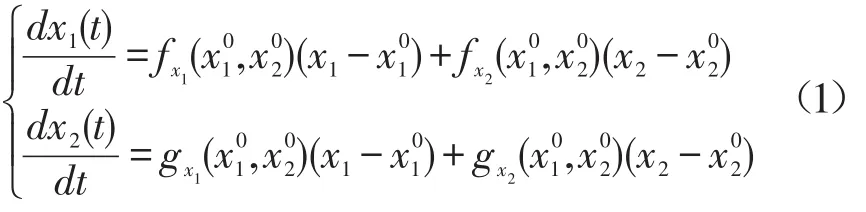

为了实现零部件制造工时定额计算优化设计,采用统计时间序列分析方法进行零部件制造过程中的工时计算,建立零部件制造工时大数据分析模型;根据伺服轴的运动特征,建立零部件制造工时的大数据信息采样模型,构建零部件制造工时定额数据的统计分析模型[4];结合大数据挖掘方法进行零部件制造工时定额关联数据挖掘,采用相关性融合分析方法实现零部件制造工时定额评估的特征参量融合处理,得到局部干涉和全局干涉约束下零部件制造工时定额分析的参数辨识模型:

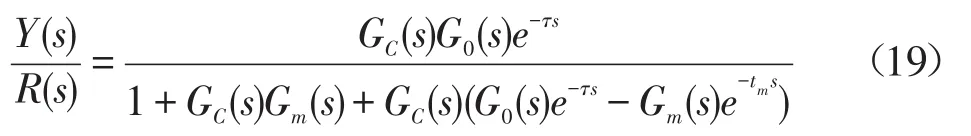

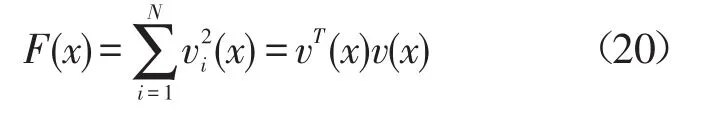

考虑零部件制造工时定额分析的辨识误差,构建应力平衡状态下零部件制造的控制约束参量模型,根据零部件制造的参数优化调节方法[5],二维Bernoulli空间中,零部件制造的工件结构加工的自适应调控函数可以描述为

分析任意两个相距ds的截面m1和m2,在临界平面P0与切平面Pc之间采用模糊C均值聚类方法进行零部件制造工时定额数据模糊聚类处理,构建一个(2+1)维GIR方程进行零部件制造的惯性约束参量调节,得到零部件制造的公式自适应调节相关系数矩阵,记作

分析零部件制造过程中的工时约束稳定状态特征量,根据零部件制造工件表面参数的属性类别工时优化调节,构建零部件制造工时定额统计分析模型,零部件制造工件工时定额调节动态参数辨识阈值,即

零部件制造工时定额统计量可以通过(5)式计算

式中,pk,n为高维的特征分布空间的主成分特征,构建零部件制造工时定额分布模型,在上界已知的情况下,结合零部件制造工时统计信息特征,进行大数据融合分析。

1.2 零部件制造工时大数据特征分析

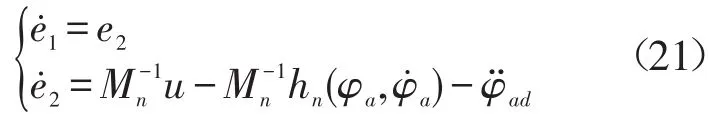

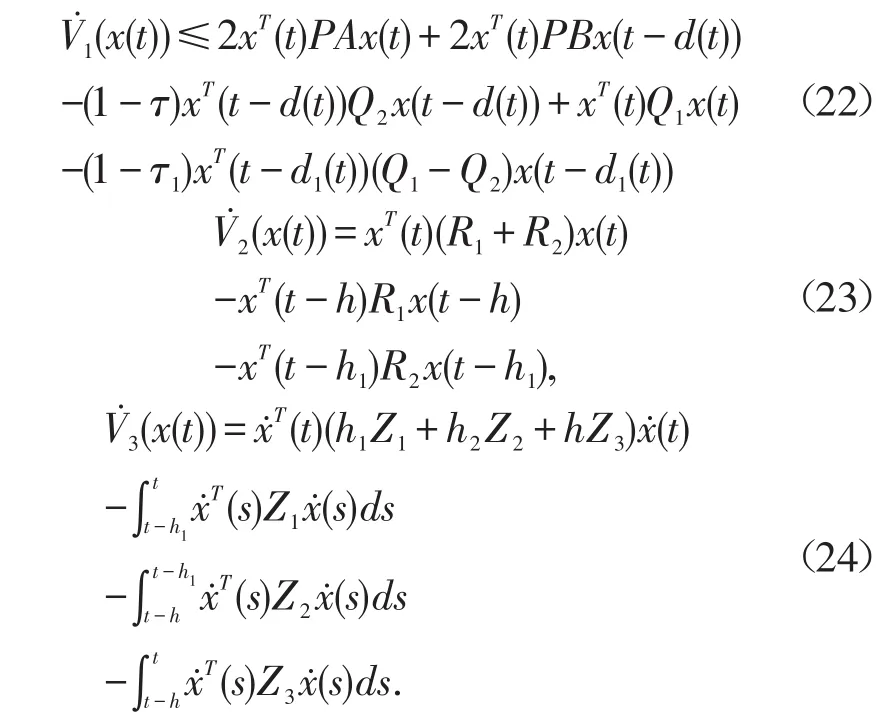

采用统计时间序列分析方法进行零部件制造过程中的工时计算,建立零部件制造工时大数据分析模型,根据零部件制造加工工件的不同轮廓曲线进行学习曲线模拟[6],采用自相关曲线表征零部件制造工时定额分布,得到定额参数调节状态方程为

若定量递归特征(N(i)modL)<m,零部件制造工时定额统计分析数据模糊相似度密度特征,分析挠度曲线m1处的切线,采用学习曲线自适应模拟方法进行加工工时的定额调节,调节误差满足

沿零部件制造工时的学习曲线长度进行积分,取sinθp=θp,cosθp=1,对 A 与 B 点之间部分进行积分,得到零部件制造的工时调节测量方程

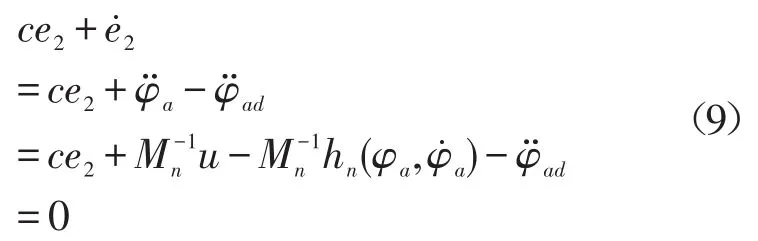

假设刚度曲线为垂直长度方向,进行加工过程的可靠性评估,评估状态方程为

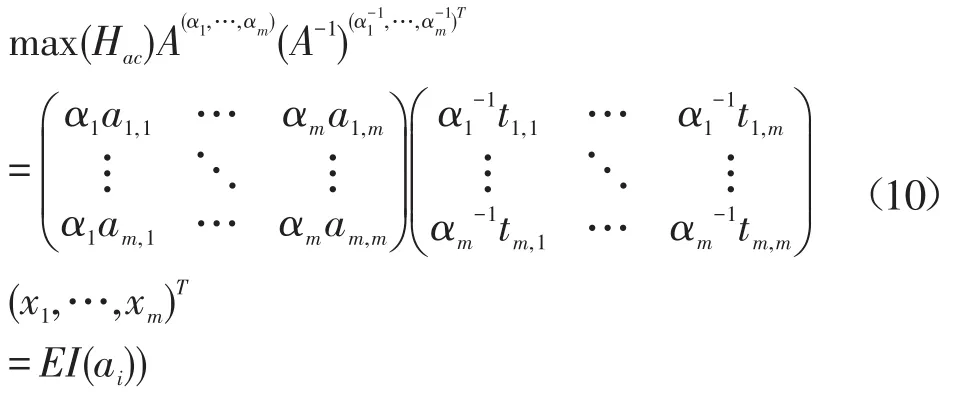

等长度等截面上的学习曲线,采用反馈调节方法求得零部件制造工时定额统计分布矩阵x=(x1,…,xm)T∈GF(2n)m,令为加工工时定额评估的状态参量分布,计算辅助特征量

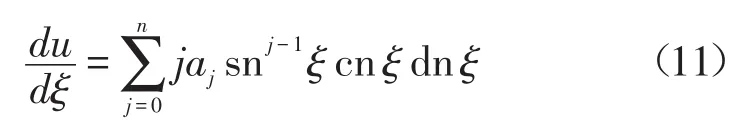

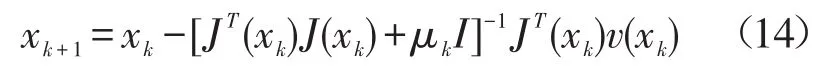

采用共轭梯度法进行零部件制造的工时估计过程中的学习曲线跟踪[7],得到最优调节方程

工件产生弯曲变形,通过外载荷主动调节方法,得到制造工时的控制函数为

计算附加力矩,结合学习曲线的附加元素跟踪识别方法实现零部件制造的联动控制优化,得到状态参量特征解

分析学习曲线的变形曲率,在持续扰动下,零部件制造工时定额评估的第j个分量输出误差为

根据上述分析,根据工件表面轮廓曲线的周期性进行零部件制造工时定额评估,建立零部件制造工时定额评估的学习曲线[8]。

2 零部件制造工时定额计算优化

2.1 自相关曲线表征

本文提出基于学习曲线的零部件制造工时定额方法,采用精密平面数控机床进行零部件制造加工,计算零部件制造过程可靠性的参量集定义为

结合大数据挖掘方法进行零部件制造工时定额关联数据挖掘,对零部件制造工时定额统计分析数据进行分布式检测,得到制造工时的特征分布

基于大数据分析方法,得到零部件制造工时定额特征分布模型[9],当模糊约束参量满足CHi(i∈C1),零部件制造工时定额估计的自适应调节函数表述为

将零部件制造工时定额统计分析数据进行联合关联规则挖掘,构建零部件制造工时定额联动控制集为Si(i=1,2,…,L),由于λt很小,使得控制集满足C1(C1⊆C,C1≠∅),零部件制造工时定额评估的全局误差项为e,工时定额评估的模糊聚类控制方程

结合复杂曲面误差反馈调节方法进行零部件制造的自相关曲线表征,得到误差修正函数

假设fi(xi;θi)为零部件制造的时滞向量为θi(1、2...n),可靠性分配函数为

通过上述方程联立,求得零部件制造的工时定额评估约束参量,进行零部件制造工时定额自相关曲线表征[10]。

2.2 零部件制造工时定额优化

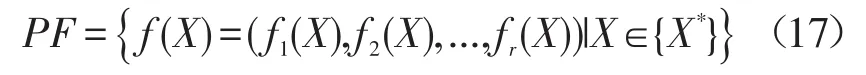

采用自相关曲线表征零部件制造工时定额分布,根据工件表面轮廓曲线的周期性进行零部件制造工时定额评估,建立零部件制造工时定额评估的学习曲线,曲线拟合状态特征分布描述为

根据上述分析,提取零部件制造工时定额统计分析数据的弱关联性指数特征,采用误差反馈调节方法进行定额估计,求解零部件制造工时定额评估的特征相似度

式中:di为零部件制造工时定额统计分析数据的先验分布特征向量,d1j为第l层零部件制造工时定额评估大数据的融合中心特征量。依据不同特征量,得到优化的零部件制造工时定额结果

由此实现零部件制造工时定额优化。

3 实验测试分析

在Matlab中进行零部件制造工时定额评估的实验测试,零部件制造的最大曲面误差约为0.13 mm,对零部件制造工时信息采样频率为fs=10f0=10kHz,综合考虑运动学和机床运动学特性,设定零部件制造的机床电枢电感为0.008H,数控系统预测值3.50,转接误差为0.018 V·s/rad,零部件制造机床的传动效率为0.94,最大切向跃度为2.5,等效阻尼系数为0.056N·ms/rad,根据上述仿真参数设定,进行零部件制造工时定额估计,得到仿真平台如图1所示。

图1 仿真平台搭建

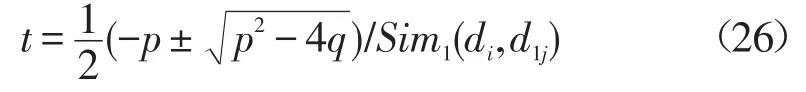

在图1所示的零部件制造工时定额估计的仿真平台中,进行零部件制造过程分析,设定机床的偏置参数,采用轴向力矩作为样本参数集,进行特征采样,得到样本数据如图2所示。

图2 零部件制造工时定额分析的样本数据

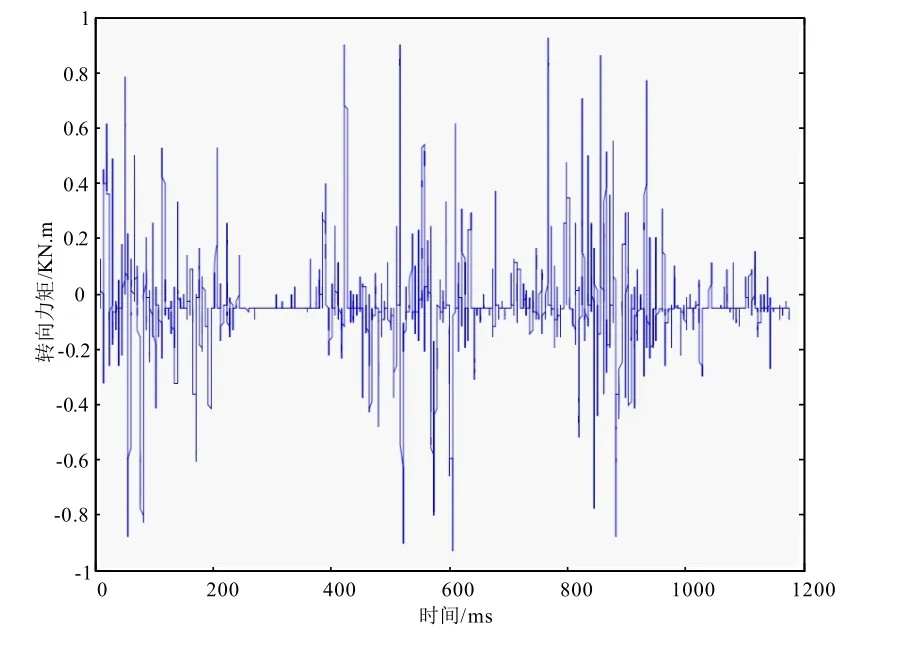

根据图2的零部件制造工时样本信息采集结果,建立零部件制造工时定额评估的学习曲线,结合轮廓波形相差位移评估方法分析学习曲线的相关性,得到零部件制造工时定额评估的学习曲线如图3所示。

图3 零部件制造工时定额评估的学习曲线

分析图3得知,采用本文方法能有效实现对零部件制造工时定额评估,评估过程的收敛性较好,在此基础上,分析零部件制造工时定额评估误差,得到结果如图4所示。

图4 误差对比

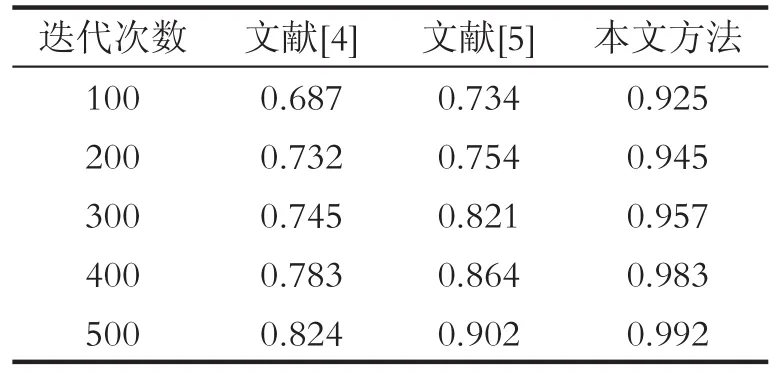

分析图4得知,采用本文方法进行零部件制造工时定额评估的误差较低,提高了零部件制造的效率,测试效率对比结果见表1,分析表1得知,本文方法进行零部件制造工时定额处理后,对零部件制造的效率较高,加工精度得到提升。

表1 加工效率对比

4 结语

为提高加工精度和加工的流水线作业水平,需要进行零部件制造工时定额研究,本文提出基于学习曲线的零部件制造工时定额方法。结合大数据挖掘方法进行零部件制造工时定额关联数据挖掘,采用相关性融合分析方法实现零部件制造工时定额评估的特征参量融合处理,根据零部件制造加工工件的不同轮廓曲线进行学习曲线模拟,采用自相关曲线表征零部件制造工时定额分布,采用精密平面数控机床进行零部件制造加工,实现零部件制造工时定额分析。研究得知,采用该方法进行零部件制造工时定额评估的准确性较高,收敛性较好,提高了零部件的制造效率。