一种具有高气密性卸灰装置的电除尘器

曾劲松

(安徽机电职业技术学院,安徽芜湖241000)

电除尘器是火力发电厂、钢厂、化工厂、水泥厂必不可少的大型关键环保设备,它能够有效清除工业烟气中的粉尘,实现烟气达标排放[1-4]。

电除尘器的工作原理是利用高压直流电产生的强电场,使工业烟气中的气体分子电离成大量电子和离子,在电场力的作用下向两极移动,在移动过程中碰到气流中的粉尘颗粒使其荷电,荷电粉尘在电场力作用下与气流分离,分别向极性相反的极板或极线运动,荷电粉尘到达极板或极线时由静电力吸附在极板或极线上,极板和极线在振打力作用下,粉尘落入灰斗聚集,然后由灰渣输送系统排出电除尘器本体,以达成净化烟气之目的[5-8]。

电除尘器本体主要部件包括:烟箱系统、电晕极系统、收尘极系统、槽形板系统、灰渣输送系统、壳体、管路、壳体保温和梯子平台等[9-10]。

灰渣输送系统的功能是把从电极上落下来的粉尘聚集到灰斗里,并由灰渣输送设备送到其他工艺设备及装置。一般灰斗为四棱台状或棱柱状,四棱台状灰斗多直接采用普通星形旋转阀定时卸灰或采用双板阀间断卸灰,棱柱状灰斗通常采用刮板机集中运灰至机头,再由机头配置的一个普通星形阀进行卸灰[11-12]。

1 现有电除尘器卸灰装置存在的问题

目前,电除尘器不论是采用普通星形旋转阀定时卸灰,还是采用双板阀间断卸灰,或者是采用刮板机集中运灰至机头再由配置的普通星形阀卸灰,以上三种卸灰方式都不是连续卸灰,且装置存在密封不严、气密性不高等缺陷,容易引发粉尘外泄、漏风、二次扬尘和灰斗积灰过多导致电场短路等严重问题[13-20]。

本文针对目前电除尘器灰斗卸灰装置存在的问题,设计了一种具有高气密性卸灰装置的电除尘器。因为该电除尘器采用了特殊的密封结构,既能确保高气密性,又能保证卸灰畅通,能够很好地解决目前电除尘器灰斗卸灰装置因密封不严引起粉尘外泄、漏风、二次扬尘和灰斗积灰过多导致电场短路等严重问题,该项技术已获国家专利授权,专利号为ZL 2017210094396。

2 本文设计的高气密性卸灰装置的电除尘器

2.1 技术方案

为解决现有电除尘器卸灰装置存在的不足,本文提供了一种新型的具有高气密性卸灰装置的电除尘器,具体技术方案如下:

所述卸灰机构包括两个卸灰阀和连接管,卸灰阀分别位于卸灰机构的两端并通过连接管相连通,卸灰阀包括阀体、驱动机构。卸灰阀的阀体连通于进灰管、出灰管和连接管,驱动机构连接于阀体以驱动阀体转动;驱动机构包括电机和减速机。卸灰阀的阀体、减速机和电机顺次相轴接。

所述卸灰阀的阀体包括壳体、转轴和叶轮。其中,壳体内设置有用于叶轮转动的上下贯通的转动腔,转轴与转动腔同轴设置,转轴的一端设置于壳体的侧壁上,另一端延伸至壳体的外侧并轴接于驱动机构;叶轮套接并固定于转轴上,叶轮的两端分别轴封于转动腔的两端面,叶轮的外围贴合于转动腔的侧面。

上述所述叶轮包括套筒和叶片,套筒套接并固定于转轴上,多个叶片沿套筒的周向均匀地固接于套筒的外壁,并沿套筒的径向向外延伸,叶片的宽度方向与套筒的轴线方向相平行。叶片远离所述套筒的一端设置有与转动腔的内壁相匹配的弧形密封件,叶片的数量为8~10个。

电除尘器灰斗与所述进灰管之间,进灰管与卸灰阀之间,卸灰阀与连接管之间,卸灰阀与出灰管之间,各自通过法兰连接,且连接处均设置有密封垫片。

积灰高度传感器为无源核子料位计。

根据技术方案,灰斗、进灰管、卸灰机构和出灰管自上而下顺次相连通;积灰高度检测传感器固定于灰斗的内表面,以用于测量灰斗内的积灰的位置;可编程控制器分别电连接于积灰高度检测传感器和卸灰机构,且可编程控制器与卸灰机构之间设置有变频器。粉尘落入灰斗聚积之后通过灰渣输送系统传送依次进入进灰管、卸灰机构和出灰管,自上而下排出电除尘器本体。为了能够时时检测粉尘在灰斗中的累积高度,专门设置有积灰高度检测传感器,以监测灰斗中的积灰高度;积灰高度检测传感器中能够实时检测灰斗中粉尘的累积高度,并将数据同步传送到可编程控制器中,从而实现对灰斗积灰高度的实时监控。卸灰机构的运行速度、启停和顺序控制均由可编程控制器和变频器自动控制完成。

2.2 具体实施方式

下面结合图1~2,对技术方案的具体实施方式作进一步详细描述。

应当理解的是,此处所描述的具体实施方式仅用于说明和解释本文方案。本文中,在未作相反说明的情况下,“上下左右、前后内外”等包含在术语中的方位词仅代表该术语在常规使用状态下的方位,或为本领域技术人员理解的俗称,而不应视为对该术语的限制。

微波辅助提取是指将各个成分放在微波反应器中,选择合适的溶剂,将其从动植物或矿物中提取出来的方法。高经梁等[20]对微波在提取花椒精油过程中的辅助作用进行了研究,发现花椒精油微波提取的最优提取条件为:料液比1∶10,微波强度600 W,50 ℃的温度下提取2 min,得到的花椒精油的最终提取率为18.56%。与溶剂法相比,该方法精油收率可达到9.96%;与其他方法相比,该方法的能耗较少,所用时间短,且提取操作更方便,有效成分的得率较高,是一种较为新式的、具有明显优势的提取方法。

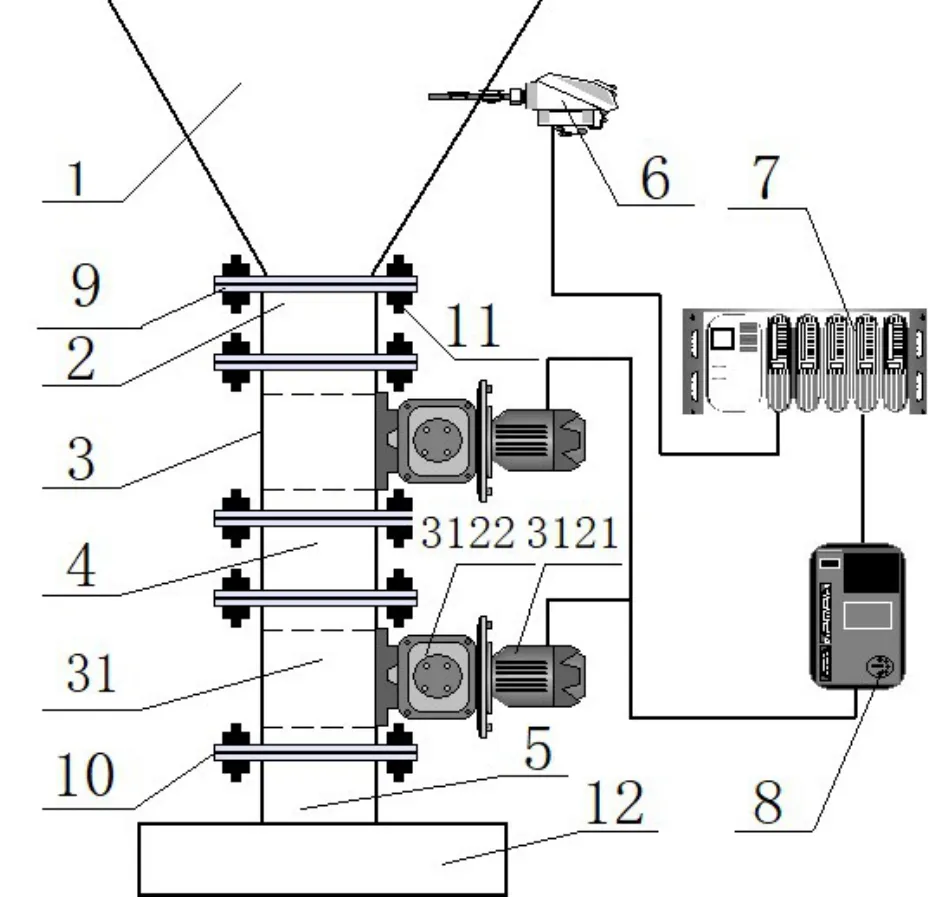

图1 实施方式的示意图

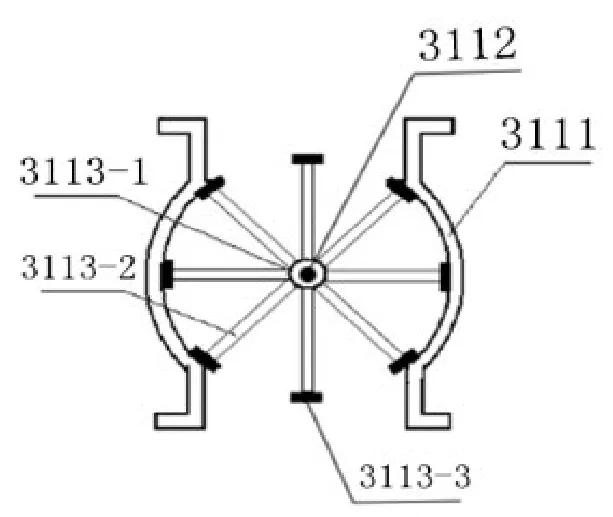

图2 阀体的一种优选实施方式的截面图

图1和图2所示的具有高气密性卸灰装置的电除尘器,该电除尘器主要包括灰斗1、进灰管2、卸灰机构3、连接管4、出灰管5、积灰高度检测传感器6、可编程控制器7和变频器8。

通过对技术方案的实施,灰斗1、进灰管2、卸灰机构3、连接管4和出灰管5自上而下顺次相连通;积灰高度检测传感器6固定于灰斗1的表面,以用于测量灰斗1内的积灰的位置;可编程控制器7分别电连接于卸灰机构3和积灰高度检测传感器6,且卸灰机构3与可编程控制器7之间设置有变频器8。

粉尘落入灰斗1之后通过连通的灰斗1、进灰管2、卸灰机构3、连接管4和出灰管5自上而下排出电除尘器本体,为了能够实时检测粉尘在灰斗1中的高度,采用积灰高度检测传感器6检测粉尘的高度,并把数据实时传输到可编程控制器7中,从而实现实时监控。在上述实施过程中,卸灰机构3的运行速度、启停和顺序控制均由可编程控制器7和变频器8自动控制完成。

卸灰机构3包括上下两个卸灰阀31,它们分别位于连接管4的上下两端口且与连接管4相连通。上下两个卸灰阀31具有一定的启动顺序,其中,顺序控制的要求是:当本装置刚刚投入运行时,与出灰管5连接的下卸灰阀31先启动,与进灰管2连接的上卸灰阀31后启动;反之,当本装置准备停止运行时,与进灰管2连接的上卸灰阀31先停运,与出灰管5连接的下卸灰阀31后停运;具体延时时间依据工艺生产需要确定,其实现方法是通过修改可编程控制器7的定时器设定值完成。积灰高度检测传感器6的检测信号传送至可编程控制器7,当灰斗1积灰高度处于正常设定值范围之内时,给卸灰机构3以正常运行频率供电;当灰斗1积灰高度超过设定值的上限值时,可编程控制器7自动发出声光报警信号,同时变频器8输出频率自动增加,进而卸灰机构3的运转速度加快,此时卸灰机构3的卸灰能力增强;当灰斗1积灰较少时,变频器8输出频率自动下调,卸灰机构3的运行减慢,以实现节能运行。

卸灰阀31包括阀体311和驱动机构312两部分,阀体311连通于进灰管2、连接管4和出灰管5,驱动机构312连接于阀体311以驱动阀体311转动。本实施方式通过驱动机构312驱动阀体311连续稳定运行。

驱动机构312包括电机3121和减速机3122,且阀体311、电机3121和减速机3122顺次轴接,通过电机3121驱动减速机3122运行,再由减速机3122提供足够的转矩驱动阀体311的运行;另外,变频器8能够自动调节电机3121的转速,进而控制阀体311的运行速度。

阀体311包括壳体3111、转轴3112和叶轮3113;转轴3112的一端设置于壳体3111的端盖上,另一端延伸至壳体3111的另一端盖并轴接于驱动机构312;叶轮3113套接并固定于转轴3112上,叶轮3113的前后两端面分别与壳体3111的前后端面对齐,叶轮3113的外围贴合于壳体3111的内侧面。阀体311的上端口和下端口的直径都要小于叶轮3113的直径,以确保叶轮3113运行时的气密性,当叶轮3113转动时,叶轮3113能够很好地贴合于壳体3111的内侧壁,从而确保了高气密性。

叶轮3113包括套筒3113-1和叶片3113-2,套筒3113-1套接并固定于转轴3112上,多个叶片3113-2沿套筒3113-1的圆周向方向均匀地固接于套筒3113-1的外圆壁,并沿套筒3113-1的径向方向向外延伸,叶片3113-2的宽度方向与套筒3113-1的轴线方向相平行。通过这样的实施,每两个相邻的叶片3113-2之间形成有一个夹角,该夹角再与壳体3111的内壁一起围成一个类似于“V”字型的储物囊,当储物囊的开口朝上时,将粉尘接住,当储物囊朝下时,将粉尘进行倾倒,进入下游工艺设备。

为了进一步提高阀体311运行时的气密性,叶片3113-2远离套筒3113-1的一端设置有与壳体3111的内壁相匹配的耐磨型弧形密封件3113-3。

为了提高卸灰效果,叶片3113-2的数量为8~10个。使得每个相邻的两个叶片3113-2之间的夹角为36~45度,以获得最好的储存效果。

为了提高积灰高度传感器6的测量精度,防止因测量误差带来的损失,积灰高度传感器6优选为无源核子料位计。

为了进一步提高该装置的气密性,灰斗1与进灰管2之间,进灰管2与上卸灰阀31之间,上卸灰阀31与连接管4之间,下卸灰阀31与连接管4之间,下卸灰阀31与出灰管5之间,都各自通过法兰9连接,且法兰9的连接面均设置有密封垫片10。

3 采用上述方案对某厂电除尘器卸灰装置改造后的效果

某厂的电除尘器卸灰装置在较长时间里存在密封不严,经常出现粉尘外泄、漏风、二次扬尘等问题,有时还出现因灰斗积灰过多引发的电场短路故障,环保指标长期不能达标。该厂自去年采用了本文提供的具有高气密性卸灰装置后,该厂电除尘器从未出现粉尘外泄、漏风、二次扬尘及电场短路故障。

4 结语

实践证明,文中提出的具有高气密性卸灰装置的电除尘器是切实可行的。该项技术的创新之处在于它采用了特殊的密封结构,既能确保高气密性,又能保证连续通畅卸灰,能够很好地解决目前电除尘器卸灰装置因密封不严引起粉尘外泄、漏风、二次扬尘问题,同时也解决了因卸灰不畅通而引发灰斗积灰过多导致电场短路等严重问题,因此值得推广使用。