暂冲式燃气取样系统设计与验证

张 杰,朱 涛,王 军,蒙正猛,冯大强

(中国航发四川燃气涡轮研究院,四川绵阳 621000)

1 引言

超燃冲压发动机作为高超声速飞行器可用动力系统方案之一,其工作原理极其复杂,如何准确评估其综合性能是超燃冲压发动机研制急需攻关的技术瓶颈。超燃冲压发动机试验属于暂冲式试验,试验时间短至几秒,出口总温却高达3 000 K[1]。目前,国内外评估超燃冲压发动机综合性能的方法主要有:①数值计算法[2],即基于数值仿真计算软件,构建仿真模型,简化化学反应机理,推算性能参数;②非接触式测量法,即以可调二极管吸收光谱技术(TD⁃LAS)、平面激光诱导荧光技术(PLIF)、红外等非接触式测量方式推算相关性能参数;③接触式测量法,即直接测量出口总温、沿程壁温、组分等参数,推算发动机推力、燃烧效率等核心参数。

数值计算法[3]基本上只采用有限速率化学反应的燃烧动力学机理,忽略湍流与燃烧的耦合作用,计算结果不能真实反馈超燃冲压发动机状态,模型精度有待提高。TDLAS、PLIF、红外等非接触式测量法虽对发动机流场无干扰,但系统复杂、测量环境苛刻、光学仪器受环境干扰大,测量精度需进一步验证[4]。出口总温测量面临热电偶耐高温、抗冲击、催化效应、高温校准和计算修正等问题[5],其测量偏差高达5%。沿程壁温测量忽略导热,受测点布局和铺设工艺的影响较大[6]。以上这几种方法都不是优选的、行之有效的、能解决测试超燃冲压发动机综合性能的测量方法[7]。

组分测量法是利用取样探针,获取超燃冲压发动机或燃气轮机燃烧室出口能真实代表出口高温流场的燃气,利用各种分析仪器(如总碳氢分析仪、化学反光法分析仪、红外分析仪或色谱仪等)分析所取燃气中各组分的体积分数,基于全成分法和焓值守恒法,推算出超燃冲压发动机或燃气轮机燃烧室的燃烧效率、出口总温、油气比和污染排放指数等关键参数。该方法具备测量点多、响应时间快、在线式取样等特点,是国内外研究的热点。Colket等[8]利用气体采样系统测量燃烧中间产物,初步研究了超燃冲压发动机燃烧室的组织燃烧过程。Mitani等[9]采用探针取样-色谱分析的耦合技术手段,在超燃冲压发动机燃烧室上验证了探针取样-色谱分析技术手段的有效性,初步利用组分测量法获得了具有一定指导意义的燃烧效率。潘余等[10]设计了取样探针系统,采用气体取样-色谱分析技术手段在超燃冲压发动机燃烧室出口进行了取样,通过CP3800色谱仪测量了所取燃气中CO、CO2和UHC等成分的含量。林然等[11]研发了一套探针取样分析系统,得到了超燃冲压发动机出口截面的燃烧效率分布。这些研究所涉及的取样系统的取样流量多为毫升量级,采用非在线式色谱或质谱仪的技术手段实现组分测量与分析。

本文针对超燃冲压发动机燃烧室进、出口组分测量需求,设计了一套固定取样罐的暂冲式取样系统,通过精准的时序控制,实现了超燃冲压发动机燃烧室进、出口组分的测量,为超燃冲压发动机燃烧室综合性能评估提供了一种新的研究思路。

2 试验条件

超燃冲压发动机直连式试验是将超燃冲压发动机燃烧室与燃气发生器出口的喷管直接相连,喷管出口产生均匀、无激波超声速气流,其马赫数与燃烧室入口马赫数相等,其含氧量与无污染空气相等,是一种研究超声速气流流场特性,燃料喷射、混合、点火、燃烧过程的试验方法[12]。其试验系统主要包括空气供给系统、氧气供给系统、酒精供给系统、燃油供给系统、燃气发生器、喷管、发动机燃烧室。

本文在喷管出口安装测量段Ⅰ,并将测量段Ⅰ上安装取样探针的截面定义为测量截面Ⅰ;在发动机燃烧室出口安装测量段Ⅱ,并将测量段Ⅱ上安装取样探针的截面定义为测量截面Ⅱ,如图1所示。空气供给系统供给空气,酒精供给系统供给酒精,氧气供给系统供给氧气。一定流量的空气、酒精和氧气在燃气发生器内组织燃烧,燃烧后的高温燃气经喷管加速,在喷管出口处产生均匀超声速气流,并模拟设定的发动机燃烧室进口状态。发动机燃烧室在给定的进口状态条件下,与燃油供给系统给定的燃油一起在发动机燃烧室内组织燃烧,以满足试验测试条件。

图1 系统原理及测量截面Fig.1 System principle and test sections

先获取图1中测量截面Ⅰ和测量截面Ⅱ的燃烧产物组分浓度,再基于全成分法和焓值守恒法得到表征超燃冲压发动机燃烧室综合性能的关键参数。测量截面参数及测量需求见表1。

表1 截面参数及测量需求Table 1 Cross section parameters and measurement requirements

受超燃冲压发动机工作特性的影响,单次冷态试验时间≯10.0 s,性能试验试验时间≯5.0 s。为实现测量截面的真实取样,取样有效时间控制在3.0 s内。结合燃气分析系统的工作特性,由于在线式取样分析工作时间≮60.0 s,故采用非在线式取样方式,即将所取得的高温燃气暂存至恒温取样罐中,再利用真空泵抽取技术手段进行组分浓度测量。为满足组分分析的最低流量需求,取样流量应不低于2 L/s。

3 系统设计方案

3.1 系统原理及组成

暂冲式燃气取样系统基于管路时序控制技术,利用取样探针获取160±10℃的燃气,经保温管保温后将燃气暂存在取样罐内,完成取样过程。通过抽吸、稀释、除水、干燥、过滤等一系列后处理,将处理后的燃气导入气体分析仪,测量各组分的体积分数,推算出燃烧室的油气比、出口温度和燃烧效率等性能参数。

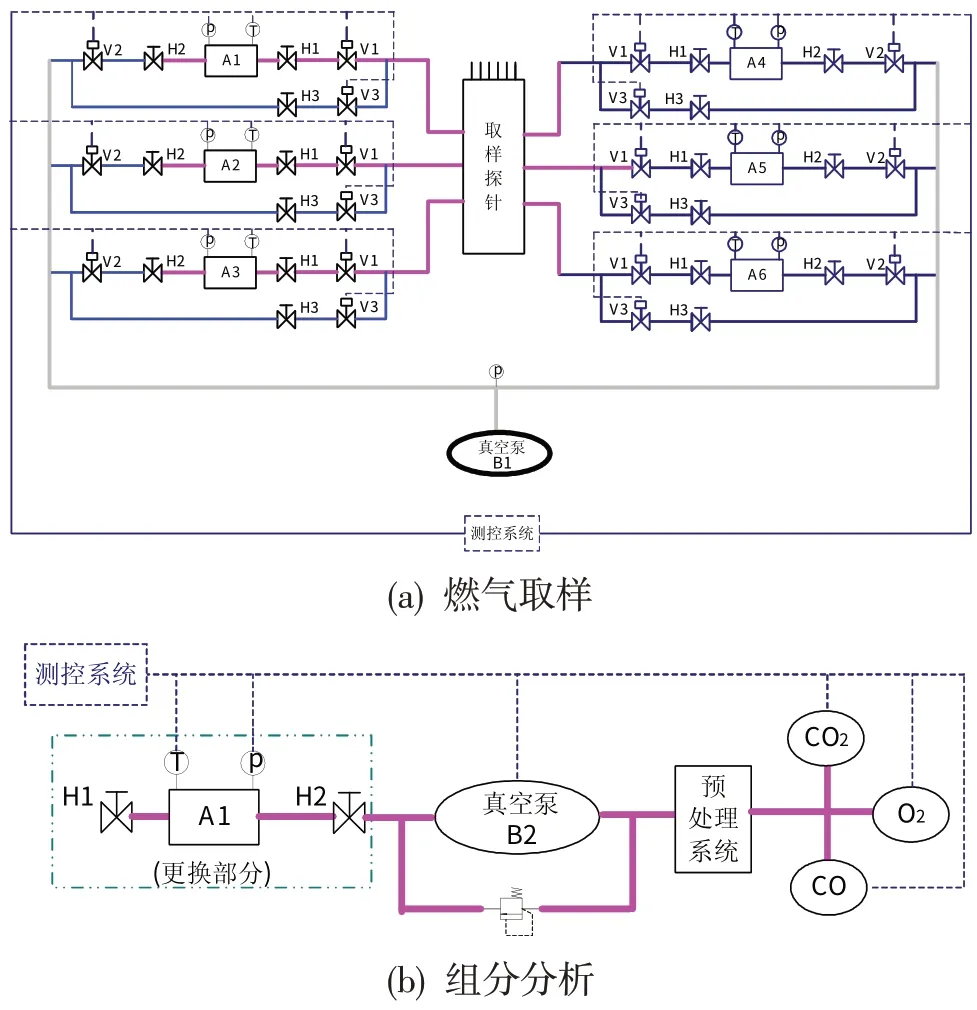

暂冲式燃气取样系统分燃气取样和组分分析两部分。燃气取样原理如图2(a)所示,由取样探针、取样罐(A1~A6)、取样管路(粉红部分,含沿程阀门)、旁排管路(蓝色部分,含沿程阀门)、公用管路(灰色部分,含真空泵B1)、真空泵(B1、B2)、保温管(粉红、蓝色和灰色部分)、手动针阀(H1~H3)、气动电磁阀(V1~V3)、压力传感器P、温度传感器T、测控系统等组成。燃气流路由旁排管路、取样管路和公用管路三部分组成。旁排管路由持续工作的真空泵B1保证非试验取样状态时取样罐前取样管路的高真空条件(压力≯10 Pa),避免取样流路中残留空气对测量结果带来误差。每次取样前,取样管路均需对取样罐进行高真空度处理。公用管路为旁排管路和取样管路公用部分,并在真空泵B1入口处监测管路压力。其中,从取样探针出口到电磁阀V1入口的管段长度S1为1.8 m,电磁阀V1出口到取样罐入口的管段长度S2为1.2 m,手动针阀H2到电磁阀V2入口的管段长度S3为1.0 m,电磁阀V3出口到真空泵B1入口的管段长S4为4.0 m。取样管路长度为3.0 m(S1+S2),旁排管路和公用管路长度合计6.8 m(S1+S3+S4)。组分分析原理如图2(b)所示,由取样罐、手动针阀、分析管路(粉红部分)、真空泵B2、减压阀、预处理系统、气体分析仪(测量CO2、CO和O2)等组成,操作流程按HB 6117-1987[13]执行。

图2 暂冲式燃气取样系统原理图Fig.2 Schematic diagram of intermittent gas sampling system

3.2 结构设计

取样探针采用了结构与性能相结合的设计方法。取样探针结构设计包括取样头部、测点分布、传热计算、强度校核等。性能计算主要对所设计的取样探针结构进行数值模拟,分析其结构对流场的影响。取样探针设计指标如表2所示。

表2 取样探针设计指标Table 2 The design specifications of the sampling probe

取样流量设定为2 L/s,取样小孔直径取0.5 mm,测点密度为0.15点/cm2。探针结构见图3。探针头部外形采用30°前缘楔形结构,取样流道采用10°和36°两级扩张,扩张段区域内的马赫数增大到4.8左右,静温最低至350 K以下,满足对化学反应冻结的需求。探针使用GH3039材料加工,探针出口布置温度和压力安装座用以监测燃气的温度和压力。取样探针壳体采用普通自来水的冷却方式冷却,结构强度校核结果满足刚度<1.5%、静强度安全系数>1.25的要求[14]。

图3 取样探针结构图Fig.3 Sketch of the sampling probe structure

3.3 系统管路设计及附件选型

系统管路材料均选择外径为6.0 mm、内径为4.0 mm的不锈钢管,采用快速卡套式接头连接。根据上述管路长度,计算得到取样段管路的容积为0.037 L,取样时间为0.018 5 s;抽负段管路的容积为0.084 L,取样时间为0.041 9 s。可见,取样时间均远小于3.0 s,燃气流经取样系统的时间均可近似忽略不计,只考虑取样罐的填充时间。

综合考虑燃气从取样罐到气体分析仪的响应时间约40.0 s,预处理系统管路长度约5.0 m,每台分析仪器的最低流量为8.3×10-3L/s@200 kPa,燃气总流量需求为2.5×10-2L/s@200 kPa。

真空泵B1的主要功能是保持足够的抽气速率,以减少取样过程和抽负过程中管路内原有气体的干扰。真空泵B2的主要功能是当取样罐内燃气压力低于分析仪器正常工作所需的最低压力200 kPa时,通过带加热的保温抽吸,满足气体分析仪的成分分析过程。真空泵优选电动机带动的薄膜真空泵,型号为KNF N036 ST.26E,最大抽气速率为0.5 L/s,泵后最大压力为600 kPa,满足本文试验要求的抽气速率0.084 L/s和最低压力200 kPa。在资源有限的情况下,两台真空泵可公用。

电磁阀是保证准确快速取样的重要控制元件。选择Swagelok SS-62PS6MM-31DHT电磁阀,实现取样管路的快速开关。

气体分析仪包括CO、CO2、O2气体分析仪,其技术指标见表3。

表3 气体分析仪技术指标Table 3 Gas analyzer specifications

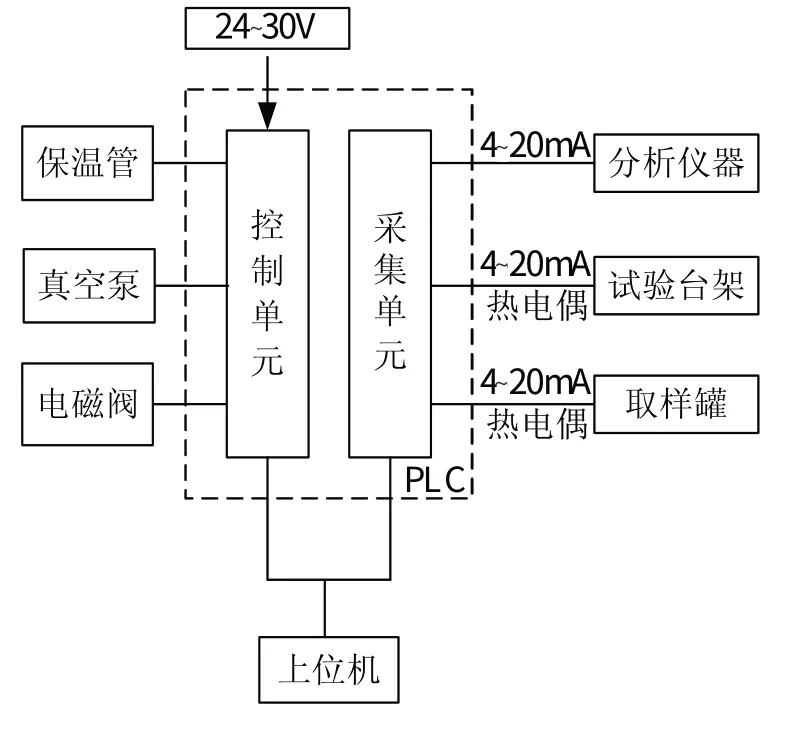

3.4 测控系统设计

测控系统集阀门控制、数据采集和性能参数计算于一体,包括采集单元和控制单元。采集单元采集包括分析仪器输出的4~20 mA信号、试验台架的温度和压力等、取样罐中燃气的压力和温度等;控制单元包括保温管160℃的温度控制、真空泵开关、电磁阀开关等。测控系统原理见图4。

测控系统采用采集速率和稳定性高的PLC来实现功能。试验前,通过控制单元控制保温管加热保温至160℃;取样试验开始时,由试验指挥系统给予暂冲式取样系统24~30 V启动触发信号,PLC识别、接收触发信号后触发时序控制中的电磁阀开关完成自动取样;组分分析时,控制PLC实现真空泵B2的开关,记录分析仪器输出组分的体积百分数。

图4 测控系统原理图Fig.4 Schematic diagram of test control system

为保证获取合适的取样流量,消除试验状态稳定前取样管路内的非有效取样气体对测试结果的影响,需要设计暂冲式取样系统与燃气发生器或发动机工作状态相匹配的控制方案,来保证整个取样过程处于燃气发生器或发动机有效工作时间内。试验准备过程中,控制PLC系统关闭电磁阀V1、V3和手动针阀H3,打开电磁阀V2和手动针阀H1、H2,对取样罐抽真空,检测真空泵B1入口处压力p和取样罐内压力pi(i对应每个取样罐),使得取样罐中压力临近真空(最低可至0.34 kPa),再关闭电磁阀V2和手动针阀H2,完成抽负过程。待5 min后,观察取样罐中压力是否发生变化,若压力未发生变化,则抽负过程结束;若压力发生变化,检查并处理取样管路,重新抽负,直至取样罐压力不变。

试验开始前,关闭电磁阀V1、V2和手动针阀H2,打开电磁阀V3和手动针阀H3,取样罐处于待取样状态,通过旁排管路(图2(a)中蓝色部分)和公共管路(图2(a)中灰色部分)对取样探针持续抽负。当试验系统给予24~30 V触发信号后,继续对旁排管路抽负;当燃气发生器或发动机稳定燃烧时,关闭电磁阀V2和V3,打开电磁阀V1,进行取样,取样时间根据实际工况设定。受取样管路影响,试验结束后管路内还有燃气,取样时间可略作延迟。

完成取样后,打开电磁阀V3,关闭电磁阀V1和V2,对旁排管路进行抽负。待试验结束后,关闭手动针阀H1和H2,取下取样罐,连接真空泵B2、预处理系统和气体分析仪,按取样压力选择减压管路或真空泵B2管路,按燃气分析规程完成燃气分析。

4 试验验证

4.1 暂冲式燃气取样系统调试试验

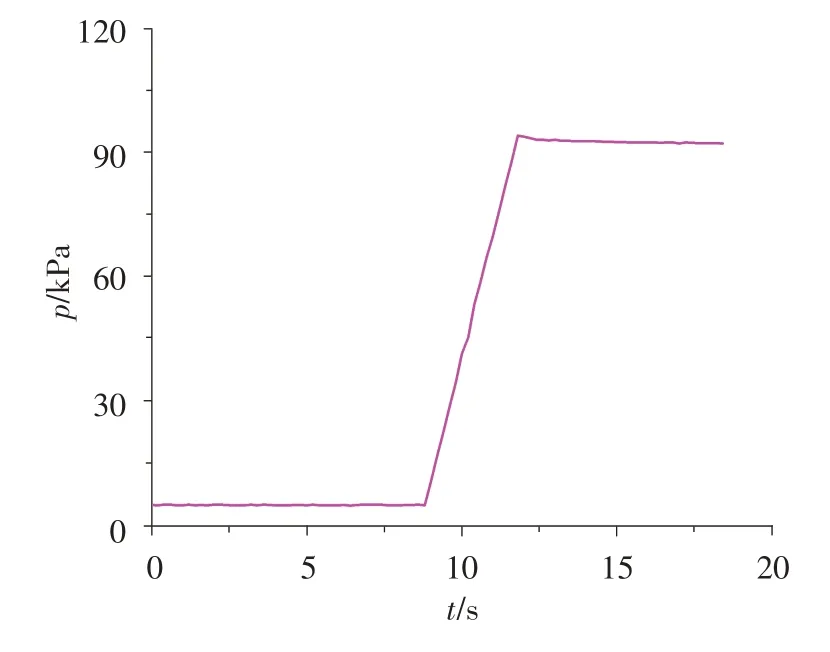

为考核暂冲式燃气取样系统性能,取Proble-2流路开展调试试验。取样测点与测量通道如表4所示。调试前按原理图连接系统管路,取样管路前端连接取样探针并置于大气环境,取样罐抽真空至压力约3.27 kPa,取样时间设定为3.0 s。取样开始与结束的时间点通过测试的取样罐内压力变化作为判定依据,压力开始升高表明取样开始,压力停止升高表示取样结束。

表4 取样测点与测量通道Table 4 Sample measurement points and measurement channels

调试过程测试参数变化曲线如图5所示。由图可知,8.8 s时刻触发取样信号,电磁阀V1开启,电磁阀V3关闭,取样罐内压力立刻上升;11.8 s时刻电磁阀V1关闭,取样罐内压力升高到最高点。整个取样时间为3.0 s,取样时间有效;压力信号采集平稳,电磁阀精准控制,控制信号反应灵敏。这说明暂冲式燃气取样系统性能可靠,能满足暂冲式测试要求。

图5 调试试验测试参数变化曲线Fig.5 Commissioning test parameter change curve

取样结束时刻,取样罐内的燃气在取样罐的压力吸附与自身重力的综合影响下仍保持流动性,燃气的分子间不停地作无规则、随机、混杂的热运动,取样罐内处于热不平衡状态,压力升高。直至取样罐内燃气达到热力平衡状态,取样罐内燃气压力才会略有降低直至稳定,符合气体热力学变化规律。

4.2 燃气发生器取样试验验证

燃气发生器取样试验过程仅燃气发生器工作,发动机燃烧室不点火。试验前,调节空气、氧气的试验压力,匹配试验所需的酒精流量。将六点取样探针安装至测量截面Ⅰ,取样测点与测量通道如表4所示。旁排管路抽负时间设为14.0 s,试验时间设为5.5 s。由试验台架控制暂冲式燃气取样系统联动,完成燃气发生器取样试验。

取样过程各测试参数变化曲线如图6所示。从图中可知,12.0 s时刻燃气发生器点火成功,测量截面壁面静压开始急剧上升;13.8 s时刻暂冲式取样系统触发取样信号,电磁阀V1开启,电磁阀V3关闭,取样罐内压力立刻上升;15.8 s时刻电磁阀V1关闭,取样结束,取样罐内压力升高到最高点;17.5 s时刻燃气发生器熄火,试验结束。取样开始时刻燃气发生器已处于稳定工作状态,取样结束时刻燃气发生器仍在工作,整个取样过程在燃气发生器有效工作范围内,压力信号采集平稳,取样有效。

图6 燃气发生器取样试验取样过程各测试参数的变化曲线Fig.6 Changes in test parameters of sampling process in gas generator sampling test

暂冲式燃气取样系统的取样时间为2.0 s,取样罐内燃气压力约为104~127 kPa,测点间取样压力不均匀。其原因有:燃气发生器自身流场不均匀;超声速流场内安装的取样探针会造成流场干扰,可能会在取样探针前沿产生脱体激波;取样探针的加工精度也会对测量结果带来一定影响。由于取样探针取样时各测点间独立进样,即使各取样罐内的压力有所差别,但在满足气体分析仪器最低流量的情况下,取样压力不均匀对测量结果无明显影响。

将存有燃气的取样罐依次连接真空泵B2、预处理系统和气体分析仪,测量燃气发生器出口测量截面组分,结果见表5。燃气发生器稳定工作后,来流空气、过量氧气与燃料酒精发生燃烧反应,燃烧产物中O2含量约为22%,CO含量约为0.2%,CO2含量约为2.0%。通过所测得的O2分布趋势可以看出,燃气发生器油气分布较一致,燃气发生器出口流场较均匀。而燃烧生成的CO含量较多,CO2含量不高,预估燃气发生器的燃烧效率偏低,与燃气发生器的工况、组织燃烧等有关。

表5 燃气发生器出口测试截面组分测量结果Table 5 Component measurement results of gas generator outlet test corss-section

4.3 发动机燃烧室取样试验验证

发动机燃烧室取样试验中,燃气发生器提前启动,待稳定工作后发动机燃烧室点火。试验前,调节燃气发生器所需的空气、氧气压力,匹配酒精流量,预先调节好发动机燃烧室燃油流量。将六点取样探针安装至测量截面Ⅱ,取样测点与测量通道如表4所示。将旁排管路抽负时间改为14.1 s,试验时间1.4 s。由试验台架控制燃气发生器、发动机燃烧室与暂冲式燃气取样系统三者联动,完成发动机燃烧室取样试验。

图7 发动机燃烧室取样试验取样过程各测试参数变化Fig.7 Changes in test parameters of sampling process in engine combustor sampling test

取样过程测试参数变化曲线如图7所示。从图中可知,14.0 s时刻发动机燃烧室点火成功,测量截面壁面静压开始急剧上升;14.1 s时刻暂冲式燃气取样系统触发取样信号,电磁阀V1开启、电磁阀V3关闭,取样罐内压力立刻上升;15.3 s时刻燃气发生器熄火,试验结束;15.5 s时刻电磁阀V1关闭,取样结束,取样罐内压力升高到最高点。取样开始时刻发动机燃烧室已处于稳定工作状态,取样结束时刻晚于发动机燃烧室0.1 s结束。考虑到取样管路充满了燃气、燃气微粒较好的跟随性、取样罐内压力为负压等因素,滞后0.1 s内所抽取的燃气仍为有效样气,即整个取样过程取样有效。

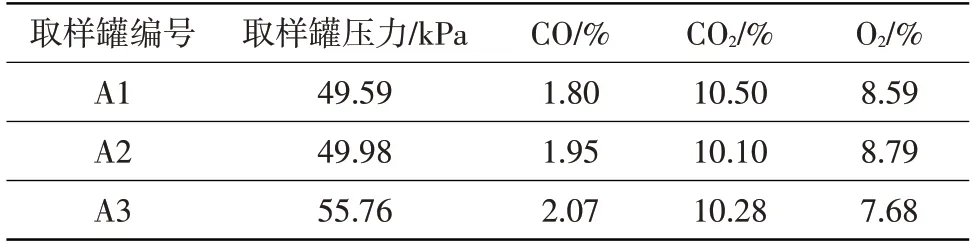

暂冲式燃气取样系统的取样时间为1.4 s,取样罐内燃气压力为49.59~55.76 kPa,测点间取样压力分布较均匀。将存有燃气的取样罐依次连接真空泵B2、预处理系统和气体分析仪,测量发动机燃烧室出口组分,结果见表6。燃气发生器稳定工作所生成的燃烧产物继续与燃料航空煤油在发动机燃烧室内发生燃烧反应,燃烧产物中O2含量约为8%,CO含量约为2%,CO2含量约为10%。通过所剩余的O2含量,推算燃烧室油气分布偏差≯5%,采用理论温升法推算燃烧室出口温度约为2 121 K。燃烧室生成的CO2含量高,但因未对UHC和NOx组分进行测量,暂无法定量评估发动机燃烧室的燃烧效率。

表6 发动机燃烧室出口测试截面组分测量结果Table 6 Component measurement results of combustor outlet test cross-section

5 结论

针对超燃冲压发动机燃烧室综合性能测试的需求,基于组分测量法设计了一套适用于超声速流场取样测量的暂冲式燃气取样系统,并开展了调试试验以及燃气发生器和发动机燃烧室试验验证。结果表明,取样系统压力信号采集平稳,电磁阀控制精准,控制信号反应灵敏,系统性能可靠,满足超声速流场取样测试要求。利用测试获得的组分分析结果,采用理论温升法推算燃烧室出口温度约为2 121 K。本研究为评估超燃冲压发动机燃烧室性能提供了新的研究思路。