航空发动机核心机全三维数值仿真方法研究

张 剑,卫 刚,黄维娜

(中国航发四川燃气涡轮研究院,成都 610500)

1 引言

随着计算机硬件和数值模拟技术的快速发展,基于多部件匹配的发动机整机全三维仿真已经成为可能。如Turner等对GE90发动机整机进行了全三维定常数值模拟[1-4],分析了各个部件在整机环境下的性能及与设计要求的差异。Stanford大学选取1/3扇形区域对PW6000发动机进行了整机非定常模拟[5-7],研究了各部件的耦合匹配关系。哈尔滨工程大学基于ANSYS CFX软件,总网格单元数约145万,采用定常数值模拟方法开展了压气机进口喷水条件下涡喷发动机全三维仿真[8],研究了湿空气不同平均直径、注入速率等对发动机整机的影响,并与干空气进行了对比分析。

近年,中国航发四川燃气涡轮研究院开展了航空发动机核心机及整机全三维仿真探索,系统开展了交界面处理方法、流体燃烧耦合、细节结构对整机影响等方面的研究,在基于试验结果对比分析的基础上取得了良好的效果。本文以某发动机核心机为研究对象,基于商业软件ANSYS CFX,开展了核心机全三维数值仿真,并与核心机试验结果进行了对比,初步校验了航空发动机核心机全三维仿真的可行性。

2 核心机全三维仿真的意义及难点

现有航空发动机设计体系中,由于仿真技术研究与应用的广度和深度的欠缺,物理试验仍是主要的验证手段,这导致高性能发动机研制周期较长、成本较高。针对航空发动机总体性能仿真,目前仍停留在零维和一维仿真阶段。设计经验表明,即使航空发动机各部件均按照总体指标要求设计,且在理想边界条件下均达到或超过了设计指标,但往往各个部件在整机环境下不能很好地匹配工作,造成发动机整机性能恶化。因此,航空发动机整机/核心机全三维仿真具有重要的意义,具体如下:

(1) 部分替代试验。早期风险评估,预先评估部件之间的匹配状态,指导部件一体化设计;评估发动机性能衰减;快速评估新技术和新概念对发动机的影响。

(2) 辅助试验设计。指导发动机整机试验探针布局,优化试验方案;预先评估整机试验,减少整机试验风险,缩短整机试验周期。

(3) 模拟复杂环境。了解整机匹配下发动机的流场细节,尤其是气流的分离、激波、二次流等流动情况;分析发动机的空气系统流路及其对整机性能的影响;提供翔实的发动机轴向力。

(4) 验证极端条件。了解某个部件部分缺失或短暂严重超温情况下的整机全三维性能。

(5) 预示试验结果。在部件设计完成后,预测发动机稳态条件下的整机性能,提前发现潜在技术风险;分析整机试验结果,对整机试验环境下各部件的性能进行准确评判。

航空发动机部件多,由此牵涉的专业领域多。开展航空发动机核心机全三维数值仿真,目前主要存在以下技术难点:①多学科融合的流体燃烧耦合仿真技术;②大型复杂模型修模及网格生成技术;③超大问题高效并行计算技术;④大型计算服务器资源;⑤多流体域下仿真收敛准则判断;⑥后处理及可视化输出。

3 网格及边界条件

3.1 物理模型及网格

以某发动机核心机为研究对象开展核心机全三维流场仿真。该核心机由进气道、六级压气机、环形燃烧室、单级涡轮、整流支板、排气支板和喷管组成。所有部件的几何模型均基于核心机热态几何尺寸。压气机和涡轮转子叶尖间隙来源于装配测量结果。根据喉道面积测量结果修正涡轮导向器喉道面积,以满足核心机环境下部件的匹配工作。

核心机全三维仿真中压气机、涡轮和排气段采用结构网格,燃烧室和压气机空腔采用非结构网格。采用多个网格划分工具对核心机各部件进行网格划分。核心机进气道、排气高空舱环境采用AN⁃SYS DesignModeler进行几何建模,并利用ICEM CFD进行网格划分。叶轮机主流道采用NUMECA的IGG-AutoGrid模块进行网格划分。压气机导叶封严空腔采用ANSYS DesignModeler进行几何建模,采用ANSYS Meshing生成网格。燃烧室结构复杂,包含了较多的冷却孔,采用ICEM CFD进行网格划分。为减少计算量,核心机全三维仿真所有部件均采用单通道,总网格单元数约4 000万。图1为核心机网格。

图1 核心机网格Fig.1 Grids of core engine

3.2 边界条件及计算方法

选定该核心机高空台模拟巡航状态为数值仿真的计算状态,其边界条件为:进气道进口给定核心机测量的总温、总压;压气机转子和涡轮转子设定物理转速;燃烧室按照燃油喷雾模型给定燃油物理流量;压气机一级前、四级后、六级后的引气流量和燃烧室二股气流的出口流量以设计的空气系统分配比例给定;以源项方式[9]按涡轮冷却设计结果给定冷却喷射的流量、总温和方向(图2);给定喷管后高空舱测量环境压力;部件之间的交界面及通道的周期性面参考文献[9]和文献[10]的方式给定。湍流模型采用适合叶轮机旋转和分离捕捉的SST湍流模型,高精度数值求解格式。燃烧采用单步化学反应,选取Fi⁃nite Rate Chemistry and Eddy Dissipation模型。

图2 燃烧室燃油喷射和涡轮冷却喷射Fig.2 Fuel injection of combustor and cooling flow injection of turbine

4 核心机三维仿真结果

目前采取的核心机全三维仿真计算收敛准则,为监控的参数趋于稳定或在一定范围内出现周期性震荡。图3为核心机全三维仿真流量方程和动量方程收敛曲线。

图3 核心机三维仿真流量和动量方程收敛曲线Fig.3 Convergence history of mass and momentum of core engine 3D simulation

核心机全三维仿真结果包含了大量的流场信息,基于仿真结果可以获取核心机各个截面位置的气动参数以及核心机推力。核心机推力简化计算公式[11]如下:

式中:W9为核心机短舱出口截面流量,c9为短舱出口截面轴向速度,p9为短舱出口截面静压,p0为核心机远前方静压,A9为短舱出口截面面积。

图4给出了核心机三维仿真结果与总体专业根据核心机试验结果推算值的对比。图中,W为流量;p为总压;T为总温;π 为膨胀比/增压比;η 为效率;NT为轴功;σ 为总压恢复系数。由图可知:相较于试验结果,核心机三维仿真进口流量偏大0.43%,压气机增压比偏大3.7%,压气机效率偏高1.6%。考虑压气机冷却引气后的燃烧室进口流量偏大0.6%,燃烧室出口总温偏低0.5%。涡轮膨胀比基本一致。最大偏差出现在涡轮后的整流支板和排气支板,其总压分别比试验推算值偏高2.7%和2.4%,总温分别偏低4.6%和7.2%。同时,喷管推力较试验测量结果偏低6.1%。误差产生的原因可能是:部件模型与真实几何模型不一致,理论空气系统流量分配与核心机状态空气系统流量分配不一致,仿真计算误差,各截面探针周向布局及径向测点少而不能真实反映该截面气动参数等。

图4 三维仿真结果与试验结果的对比Fig.4 Comparison of 3D simulation results with test results

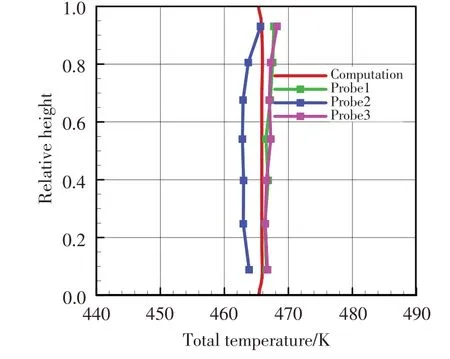

图5、图6分别为全三维计算的压气机进口总压和总温与试验结果沿径向的分布。可看出压气机进口总压、总温与试验测试结果径向分布规律基本一致。由于受端壁附面层影响,进口总压在上下端壁明显偏低,而试验探针未测量端壁10%区域总压。

图5 压气机进口总压Fig.5 Total pressure at inlet of compressor

图6 压气机进口总温Fig.6 Temperature at inlet of compressor

图7和图8分别为全三维计算的压气机出口总压、总温与试验结果沿径向的分布。其中,压气机出口总温为相对值。因全三维计算的压气机增压比偏高,故压气机出口总压高于试验测量结果。压气机出口总温计算值和试验值径向均呈抛物线分布。

图7 压气机出口总压Fig.7 Total pressure at outlet of compressor

图8 压气机出口总温相对值Fig.8 Relative total temperature at outlet of compressor

图9 涡轮出口总温相对值Fig.9 Relative total temperature at outlet of turbine

图9为全三维计算的涡轮出口总温相对值与试验结果沿径向的分布。由图可知,全三维计算的涡轮出口总温与试验测量结果的分布规律基本一致。因涡轮出口总温探针在相对高度17%以下区域没有测点布局,故基于涡轮出口总温分布规律可以判断,涡轮出口在相对高度17%以下区域总温呈逐渐降低趋势。因此,如果直接根据已有的涡轮出口总温试验数据进行算术平均,将造成测量的涡轮出口总温偏高。

图10为全三维计算的整流支板出口总压与试验结果沿径向的分布。可看出,整流支板出口总压计算值与试验值基本吻合;在相对高度50%以下区域,计算值略高于试验值。

图10 整流支板出口总压Fig.10 Total pressure at outlet of OGV

图11为全三维计算的整流支板出口总温相对值与试验结果沿径向的分布。可以看出,整流支板出口总温探针存在较多无效测点数据,采用有限试验数据对支板出口总温进行评价可能存在一定的误差。总的来说,全三维计算结果与试验结果还是吻合较好。

图11 整流支板出口总温相对值Fig.11 Relative total temperature at outlet of OGV

6 结论

基于商业软件ANSYS CFX,以某型发动机核心机为仿真对象,开展了航空发动机核心机三维流场仿真,获得了核心机总体性能参数及各截面气动参数,并开展了核心机全三维计算结果与试验结果的对比分析。得出以下结论:

(1) 在核心机环境下实施了多部件联合仿真,获取了详细的流场数据及部件之间的匹配关系,得到了核心机推力。核心机全三维仿真及整机全三维仿真具备了可行性和工程应用前景。

(2) 通过核心机全三维仿真,对部件性能进行了综合分析,为核心机试验环境下准确评价部件性能提供了支撑。

(3) 核心机全三维仿真中获得的各截面数据表明,核心机探针测试布局还存在优化的空间。

(4) 航空发动机整机全三维数值仿真在国内还属于探索阶段,应在今后的工作中利用整机试验数据开展进一步的校核,提高整机仿真计算精度。同时,还需在数值计算方法、网格生成等方面开展进一步的研究,为发动机设计和试验分析提供有力的技术支持。