旋流器结构参数对燃烧室燃烧性能影响的数值分析

刘 威,王成军,郑 顺,于 雷

(沈阳航空航天大学航空发动机学院,沈阳 110136)

1 引言

燃烧效率高、流动损失小、工作状态稳定、点火可靠、贫油熄火性能好、寿命长、污染排放低、出口温度高且分布合理的高热容、高性能燃烧室,是当今燃气轮机研制中的一项重要任务[1-3],其研发过程中的燃烧室温升问题一直是关注的重点。燃烧室温升增加会导致燃烧室出口温度升高,造成涡轮叶片工作环境更加恶劣,且燃烧性能的提升也必定会增加燃烧室污染物的排放。为解决上述问题,研究者采用多级旋流技术进行了研究。国外,Mongia[4]采用多级旋流技术研究的数个高温升燃烧室均满足高温升、低排放的要求,说明合理的燃烧室火焰筒头部组织是解决燃烧室高温升、低排放要求的重要方法;Li等[5]采用PIV技术对不同结构参数的三级旋流器燃烧室的流场特性进行了研究,发现不同结构参数的头部对燃烧室回流区具有明显影响;Fureby等[6]采用先进测试仪,利用大涡模拟方法研究了三级旋流器燃烧室冷、热态流场,试验结果与模拟结果相符,说明采用大涡模拟方法对燃烧室设计具有很好的指导作用;Mansour等[7]进行的多级燃烧室油雾场试验研究及其相关冷态流场数值仿真表明,多级旋流技术对燃烧室燃油雾化分布具有重要作用。国内,王成军等[8]对多级旋流器燃烧室设计及相应的流场特性做了相关研究;袁怡祥等[9]在旋流器参数以及与燃油喷嘴结合对拓宽燃烧室工作范围方面进行的研究表明,合理的燃烧室头部设计对提高燃烧室燃烧性能和降低排放具有重要作用;高伟伟等[10]研究了不同特征旋流器对高温升燃烧室燃烧性能的影响,结果显示旋流数及旋流器旋向对提高燃烧室性能起着重要作用。由上述研究可见,旋流器对燃烧室形成稳定回流区以及提高燃烧室性能有着极大作用,详细研究旋流器结构参数对燃烧室燃烧性能的影响十分必要。

本文在前期研究[11-12]的基础上,采用数值模拟方法研究旋流器旋向及各级叶片安装角结构特征参数对中心分级燃烧室燃烧性能的影响规律,从而优化旋流器最佳匹配方案,并予以试验验证,以期为中心分级燃烧室设计及燃烧性能改善提供指导。

2 计算模型与研究方案

2.1 几何模型

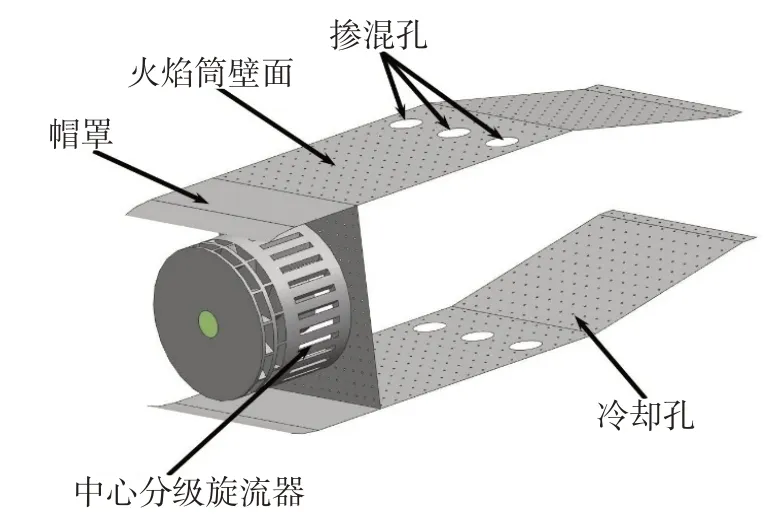

中心分级燃烧室及旋流器结构见图1。基本结构特征为:值班级和主燃级均为径向旋流器,其结构为同心轴排列,最外侧直径相等;值班级为双旋流旋流杯式结构,采用一种文氏管与套筒相匹配的双级径向旋流器,使用单油路压力雾化喷嘴;主燃级为环形预混通道式结构,环形腔内设置30个射流喷嘴,其内部通过的主燃级气流在预混通道中会形成旋流,可增强燃料蒸发及油气混合。旋流器中值班级第一、第二级、主燃级流量分配分别为7.7%,11.0%,81.3%,有效流通面积分别为134、181、1 373 mm2。

图1 中心分级燃烧室结构Fig.1 Central-staged combustor structure

2.2 计算方法与边界条件

采用ANSYS FLUENT软件进行数值模拟。由于所研究的为强旋流燃烧,故湍流模型选用适合其特性的Realizablek-ε湍流模型;壁面函数选用标准壁面函数;微分方程离散采用SIMPLE方法计算速度与压力耦合,用二阶迎风系数离散格式进行隐式分离求解;燃烧模型为非预混燃烧模型和概率密度函数模型,辐射模型为P-1辐射模型,排放NOx模型为热力型;入口采用质量流量入口边界条件,出口采用压力出口边界条件;以航空煤油为燃料进行模拟。

2.3 网格划分

对上述单头部中心分级燃烧室进行几何建模,且在不影响计算域的情况下进行模型简化。利用ANSYS Meshing软件完成网格划分,并对主燃区和旋流器区域网格进行加密处理。由于燃烧室回流区是影响燃烧性能的重要参数,因此对该区域网格进行了网格无关性验证[12],最终选择的合理总网格数约为510万。

2.4 研究方案

基于中心分级燃烧室不同旋流器值班级和主燃级旋向及安装角对燃烧室燃烧性能的影响,共设定了13种研究方案(表1),研究旋流器值班级第一、第二级叶片和主燃级叶片安装角度以及不同旋向组合对中心分级燃烧室燃烧性能的影响。

表1 研究方案Table 1 Study scheme

3 计算结果与分析

3.1 值班级第一级叶片安装角对燃烧性能的影响

图2、图3分别为不同值班级第一级叶片安装角下的回流区大小和中心截面速度矢量分布图。图2中横坐标为燃烧室头部到燃烧室出口的距离,纵坐标为燃烧室回流区高度,下文同。随着安装角的增大,从图2中可看出回流区在长度和宽度上都呈先增大后保持不变的规律;从图3中可看到两个涡核间的距离逐渐增大,且呈现后移趋势,上下涡核基本呈对称分布。这是由于叶片安装角增大时,旋流数增加,使切向动量与轴向动量增加,造成回流区增大并有后移趋势。

图3 不同第一级叶片安装角下的中心截面速度矢量图Fig.3 The middle section velocity vector diagram with different installation angles of the first stage blade

图4 不同第一级叶片安装角下的中心截面温度分布Fig.4 The temperature distribution with different installation angles of the first stage blade

图5 不同第一级叶片安装角下的出口温度分布Fig.5 The outlet temperature distribution with different installation angles of the first stage blade

图4~图6分别为不同值班级第一级叶片安装角下的中心截面温度、出口温度和出口NOx浓度分布图。由图4可知,4种方案主燃区温度分布基本一致,其中Base方案高温区域均匀,燃烧较好。图5表明随着安装角的增大,出口温度高温区域面积减小,但Base方案最高温度较低。由图6可知,出口NOx质量分数随着叶片安装角的增大而减少。结合表2可看出,各方案燃烧效率均较高,出口平均温度相差较小;Base方案的出口最高温度、出口温度分布系数(OTDF)均较低,表明其燃烧室出口品质较好。综上分析,第一级叶片安装角增大时回流区变大,但当角度持续增大到70°时会造成回流区后移,这说明第一级叶片安装角不宜过大。从燃烧场截面温度分布及燃烧室出口品质分析,Base方案燃烧性能最优,即第一级叶片安装角为45°时燃烧性能较好。

图6 不同第一级叶片安装角下的出口NOx分布Fig.6 The outlet NOx distribution with different installation angles of the first stage blade

表2 不同第一级叶片安装角下的燃烧性能参数Table 2 The parameter of combustion characteristics with different installation angles of the first stage blade

3.2 值班级第二级叶片安装角对燃烧性能的影响

图7、图8分别为不同值班级第二级叶片安装角下的回流区大小和中心截面速度矢量图。由图7可看出,当安装角增大时,回流区径向变大,轴向有减小趋势;但当角度增大至70°时,回流区轴向变长。从图8可看出,当安装角增大时,涡核径向距离变大,回流区有向后变长的趋势。这是由于第二级安装角增大,会导致旋流器叶片出口处气流的切向与轴向动量增加,且第二级叶片进气量较第一级叶片的大,涡核扩散能力增强使得回流区径向尺寸增加。但是安装角太大(超过60°)对回流区形成不利。

图7 不同第二级叶片安装角下的回流区Fig.7 The recirculation zone with different installation angles of the second stage blade

图8 不同第二级叶片安装角下的中心截面速度矢量图Fig.8 The middle section velocity vector diagram with different installation angles of the second stage blade

图9~图11分别为不同第二级叶片安装角下的中心截面温度、出口温度和出口NOx浓度分布图。由图9看出,随着安装角增大,高温区域变得更均匀、分布较好,说明一定角度的增加对燃烧室燃烧具有较好的促进作用;但当角度增至70°时明显出现不均匀区域,再次证明角度过大会影响燃烧性能。从图10、图11看出,安装角增大时出口高温区域及NOx排放大致为减小趋势,但出口温度Base方案燃烧高温区域温度较低,且其NOx排放较Case E的浓度低。结合表3可看出,Case E方案燃烧效率较高,但Base方案出口最高温度、出口平均温度及OTDF值较低,说明其出口温度分布较好。综合比较,第二级叶片安装角不宜过大,选取45°时燃烧室燃烧性能较优。

图9 不同第二级叶片安装角下的中心截面温度分布Fig.9 The temperature distribution of middle section with different installation angles of the second stage blade

图10 不同第二级叶片安装角下的出口温度分布Fig.10 The outlet temperature distribution with different installation angles of the second stage blade

图11 不同第二级叶片安装角下的出口NOx分布Fig.11 The outlet NOx distribution with different installation angles of the second stage blade

表3 不同第二级叶片安装角下的燃烧性能参数Table 3 The parameter of combustion characteristics with different installation angles of the second stage blade

3.3 主燃级叶片安装角对燃烧性能的影响

图12 不同主燃级叶片安装角下的回流区Fig.12 The recirculation zone with different installation angles of the primary stage blade

图13 不同主燃级叶片安装角下的中心截面速度矢量图Fig.13 The middle section velocity vector diagram with different installation angles of the primary stage blade

图12、图13分别为不同主燃级叶片安装角下的回流区大小和中心截面速度矢量图。从图12可看出,随着安装角增大,回流区轴向尺寸明显减小,径向尺寸基本保持不变。从图13可看出,随着安装角增大,两个涡核间的距离逐渐增大,上下涡核基本呈对称分布,两个涡心位置向上游靠近。这是由于随着安装角增大,气流切向动量增大,旋流作用增强,涡核扩撒能力增强,导致两个涡沿径向扩展。

图14~图16分别为不同主燃级叶片安装角下的燃烧室中心截面温度、出口温度和出口NOx浓度分布图。从图14可看出,随着安装角增大,高温区域增大,且温度分布越匀称,说明燃烧变得更加完全,使得图15中出口温度高温区域减小。从图16可看出,随着安装角增大,NOx质量分数逐渐增大。这主要是因为随着主燃级叶片安装角增大,进气气流切向动量增大、旋转作用增强,有利于主燃区燃烧,造成燃烧温度场温度逐渐增大,进而增加了热力型NOx的生成量。结合表4也可看出,随着主燃级安装角增大,燃烧效率、出口温度品质变得更好。综合分析,Case H、Case I方案均有较高的燃烧效率及较好的出口温度分布特性,但Case H方案的排放及回流区特性比Case I方案的好,研究认为主燃级叶片60°时燃烧性能较优。

图14 不同主燃级叶片安装角下的中心截面温度分布Fig.14 The temperature distribution of middle section with different installation angles of the primary stage blade

图15 不同主燃级叶片安装角下的出口温度分布Fig.15 The outlet temperature distribution with different installation angles of the primary stage blade

3.4 不同值班级和主燃级叶片旋向组合对燃烧性能的影响

图16 不同主燃级叶片安装角下的出口NOx分布Fig.16 The outlet NOx distribution with different installation angles of the primary stage blade

表4 不同主燃级叶片安装角下的燃烧室性能参数Table 4 The parameter of combustion characteristics with different installation angles of the primary stage blade

图17 不同值班级和主燃级叶片旋向下的回流区Fig.17 The recirculation zone with the different rotating direction of pilot stage and primary stage

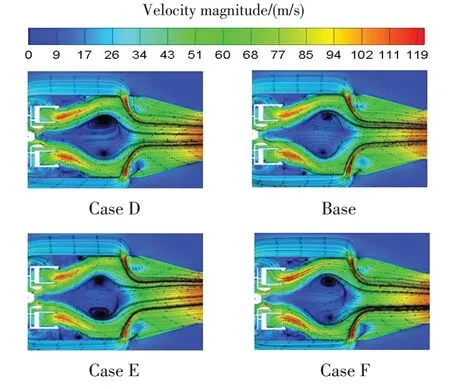

图17、图18分别为不同值班级和主燃级叶片旋向组合下的回流区大小与中心截面速度矢量图。从图17可看出,Case J、Base方案回流区径向尺寸较大,但Base方案轴向尺寸较长。从图18可看到,Case J、Base方案形成的涡核流场较好,Base方案负速度区域明显较Case J方案的靠后,得出Case J方案形成回流区较好,即值班级两级叶片旋向相反、值班级第二级叶片与主燃级叶片旋向相同时形成的流场较好。这是因为当三级叶片旋向相同时会导致轴向动量较大,在三级叶片气流作用下造成回流区轴向尺寸变长;但当值班级两级叶片旋向相反时,气流旋向相反会导致切向动量出现一定损失,所形成的旋流角度有所减小,同时值班级第二级叶片与主燃级旋向相同,在主燃级气流作用下回流区流场加强,会有较好的轴向回流,进而形成较好的轴向回流区。

图18 不同值班级和主燃级叶片旋向下的中心截面速度矢量图Fig.18 The middle section velocity vector diagram with the different rotating directionof pilot stage and primary stage

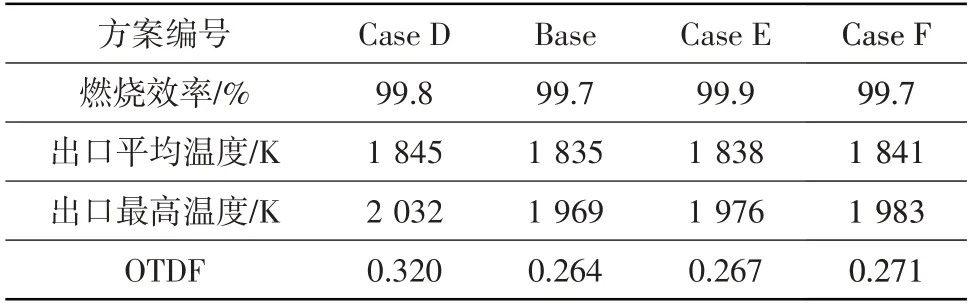

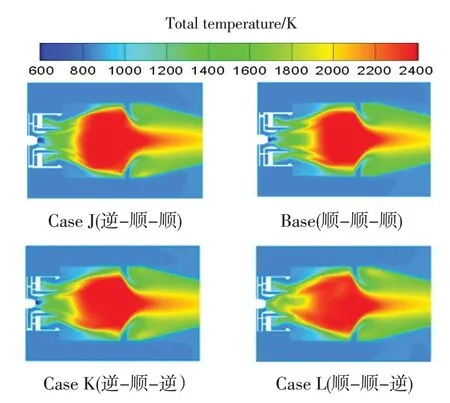

图19~图21分别为不同值班级和主燃级旋向组合下的中心截面温度、出口截面温度与出口NOx浓度分布图。可看出:4种旋向组合中,Case J高温区温度较高且分布均匀,在火焰筒壁面附近也有较好的低温区域,可认为其燃烧较好;不同旋向组合下的出口温度场变化不明显;4种旋向组合中出口NOx质量分数大小为Case J>Case K>Base>Case L。这是由于值班级旋向相反时燃油雾化性能比同向时的好,值班级第二级与主燃级同向时稳定扩散燃烧作用比反向时的好。结合表5可知,Case J燃烧效率最高,且出口温度特性较其他方案的好。由此得出,值班级两级叶片旋向相反、值班级第二级叶片与主燃级叶片旋向相同时的旋向组合燃烧性能较优。

图19 不同值班级和主燃级叶片旋向组合下的中心截面温度分布Fig.19 The temperature distribution of middle section with the different rotating direction of pilot stage and primary stage

图20 不同值班级和主燃级叶片旋向组合下的出口温度分布Fig.20 The outlet temperature distribution with the different rotating direction of pilot stage and primary stage

图21 不同值班级和主燃级叶片旋向下的出口NOx分布Fig.21 The outlet NOx distribution with the different rotating direction of pilot stage and primary stage

表5 不同值班级和主燃级叶片旋向组合下的燃烧室性能参数Table 5 The parameter of combustion characteristics with the different rotating direction of pilot stage andprimary stage

4 试验验证

对4种不同值班级和主燃级旋向组合方案的燃烧性能,在沈阳航空航天大学新概念智能燃烧控制重点实验室进行了试验验证,试验段如图22所示。

图22 燃烧室试验段Fig.22 The combustor test section

试验在常温常压下进行,所以测得的燃烧效率比高温高压环境下的低。试验过程中,在各方案稳定燃烧后,通过燃烧室玻璃观察窗观察稳定燃烧火焰,并记录火焰燃烧图像。采用燃气分析法计算燃烧效率,Case J、Base、Case K、Case L的燃烧效率分别为94.8%、91.7%、93.5%、91.5%。从图23中的燃烧图像可看出,Case J方案的火焰明亮区域较大、淡蓝色区域较小,表明其燃烧较充分,且与中心截面温度分布较吻合。说明合理的旋向组合可改变火焰形状,保证燃烧稳定,对工程运用有极为重要的作用。综合分析看,值班级两级叶片旋向相反比旋向相同时的燃烧好,值班级第二级叶片与主燃级叶片旋向相同比相反时的燃烧好,表明试验结果与数值计算有较好一致性。

图23 不同值班级和主燃级叶片旋向组合下的燃烧图像Fig.23 The combustion stage with the different rotating direction of pilot stage and primary stage

5 结论

采用数值仿真方法研究了值班级与主燃级叶片角度及旋向组合对中心分级燃烧室燃烧性能的影响,主要结论如下:

(1) 旋流器值班级叶片安装角对中心分级燃烧室燃烧性能起着关键作用,值班级第二级叶片与主燃级叶片安装角度比值班级第一级叶片安装角度对燃烧性能的影响明显,安装角度超过60°时或者小于45°时均不利于稳定回流区的形成。

(2) 旋流器叶片旋向组合是影响中心分级燃烧室性能的重要参数,值班级两级叶片旋向相反且值班级第二级叶片与主燃级叶片旋向相同时可形成较好的回流区,且各燃烧性能也较好。

(3) 本文得出的最优方案为旋流器值班级第一级叶片安装角45°、第二级叶片45°、主燃级叶片60°,旋向组合为值班级两级叶片旋向反向且值班级第二级叶片与主燃级叶片旋向相同。