生鲜肉类食品供应链碳排放测算及动态优化研究

陈 静 王 姗 欧灿英 姜 旭*

(1.北京物资学院 物流学院,北京 101149;2. 北京市物流系统与技术重点实验室,北京 101149)

全球气候变暖对人类生活、经济发展构成很大威胁,低碳发展的理念已受到广泛关注,我国也将节能减排作为经济和社会发展的重大战略任务。随着生活质量的提高,消费者对生鲜肉类产品有更多的需求,大大促进了生鲜肉类食品的生产。然而,生鲜肉类食品在其生产周期内,由于各种活动的参与而造成大量的能源消耗、产生大量的碳排放。因此探索生鲜肉类食品供应链的碳排放问题,并找出控制其产生环境污染的有效措施具有重要意义。

碳排放问题是近年国内外研究热点。Peters[1]认为测算某特定系统产生的碳排放时,应根据研究对象的尺度采用相应方法,同时要考虑成本及计算结果的准确性。刘广海等[2]将碳排放引入到冷链物流的流通环节,构建了考虑碳排放及成本的目标函数,并进行香蕉全程冷链分析,结果发现碳税和腐损率对系统总成本和碳排放的影响最显著。Mogensen等[3]研究了丹麦牛肉从生产到屠宰加工阶段的环境绩效,发现生产环节产生的碳排放最多,而屠宰阶段对动物副产品的回收足以抵消屠宰过程的碳排放。Saunders等[4]研究了新西兰饲养场的绵羊运送到英国的过程中产生的碳排放,发现远洋运输环节比在英国本土养殖环节绵羊所产生的碳排放更少。James等[5]研究了食品供应链不同环节的能源消耗对环境的影响,其研究重点是对食品冷链和气候变化的关系进行分析。许茹楠等[6]研究了果蔬冷链的碳排放问题,发现运输、冷藏环节产生的二氧化碳最多,并从燃料、制冷设备等的使用方面提出了改进措施。廖晶等[7]采用碳排放系数法及投入产出法构建了双渠道流通模式下荔枝全程冷链的碳排放测算模型,研究发现运输环节是整条链产生碳排放最多的环节,且全程冷链下的碳排放总量与系统总成本均比断链的情况下低。胡百灵等[8]对我国2007—2016年果蔬冷链物流的生产、配送及仓储环节进行碳排放测算,发现我国果蔬冷链物流的碳排放逐年增加,并从征收碳税和实施碳排放权交易政策角度提出了适合我国国情的碳减排方案。

已有研究对生鲜农产品领域的碳排放多是针对畜牧产品的某一特定环节及果蔬冷链流通环节展开的研究,对生鲜肉食品供应链系统的碳排放的研究甚少。因此,为深入探究生鲜肉食品供应链系统的碳排放问题,本研究拟以生鲜肉类食品供应链为研究对象,结合生命周期理论及系统动力学方法,以期为生鲜肉食品供应链的碳排放优化提供思路,提高供应链各环节的运作效率,促进供应链系统的可持续发展。

1 生鲜肉类食品供应链构成及碳排放影响因素分析

1.1 生鲜肉类食品供应链结构

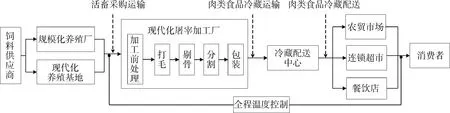

生鲜肉类食品供应链属于典型的农产品供应链,是由具体肉类食品需求拉动的链条结构,同时也具备肉类食品供应链的明显特征,是以生鲜肉的物质流动为主要表现形式的冷链形式。本研究界定的生鲜肉类食品供应链指的是从活体动物流通,到屠宰分割、加工,最终到销售端成品转移到消费者手中的全过程。

根据环节和组织载体的不同,生鲜肉类食品供应链运作模式主要分为3 种类型,包括:连锁经营企业主导的供应链,加工企业主导的供应链,以及批发市场主导的供应链。虽然目前市场存在多种模式,但主要围绕着核心企业展开,而且供应链环节越多,造成的损耗越多,对环境造成的影响也越大。根据上述分析,本研究构建生鲜肉类食品供应链模式(图1)。

如图1所示,冷链保鲜作为贯穿生产加工直至消费者的核心要素,属于构成生鲜供应链的物质流动及碳排放产生的主要约束因素之一,其表现形式为生产加工环节的低温加工,仓储配送环节的冷链储藏、不同环节衔接过程的冷链运输及配送以及批发零售环节的冷藏陈列。肉类食品供应链的显著特点在于达到低温温控,因此对于达到及保障温控体系的设备、流程、环节以及相关要素成为下一步研究的关键。

图1 生鲜肉类食品供应链结构

Fig.1 Structure of fresh meat supply chain

1.2 生鲜肉类食品供应链碳排放过程分析

在肉类生产阶段,当活畜被运送至屠宰加工企业后,会按照一定流程进行操作。活体动物经过致昏放血后,首先用热水烫毛,进行打毛处理,置于 -15 ℃ 的速冻库进行急冻处理约1~2 h,然后进行排酸冷却,置于-1.5~7.0 ℃的排酸库中12~24 h 降温,后在0~4 ℃的环境下进行剔骨、分割加工等操作,完成生鲜肉类食品的生产。在这个过程中伴有设备及制冷系统的能源消耗、水的消耗、包装材料的使用以及对废弃物的处置,都会产生一定的碳排放。

在运输阶段,屠宰加工厂首先通过中间商购买活畜,然后将生产加工完成的生鲜肉食品运送至配送中心进行冷藏,最后根据各销售点需求情况进行配送,完成生鲜肉食品供应链的全程运输。由于生鲜肉食品的保鲜期、货架期较短,对时效性要求较高,所以无论是长途运输还是短途配送,其运输方式普遍采用公路运输。此外,生鲜肉在冷链运输过程中也会存在一定的损耗,根据前瞻产业研究院公开数据显示,我国目前生鲜肉流通过程的腐损率为8%[9]。生鲜肉腐损过程中产生的温室气体大部分是甲烷,其排放量受甲烷生产潜力及生鲜肉腐损量的影响。故运输阶段产生碳排放的来源主要包括运输及配送车辆的规格、油耗类型,冷链运输过程中的制冷系统能耗,还有一部分是生鲜肉的腐损程度。

在仓储阶段,配送中心需要配备大型的冷库等制冷设施对生鲜肉类食品进行冷藏,以保证冷鲜肉在仓储过程中达到低温要求并保持食物的新鲜度。冷库的制冷系统需要消耗大量的能源,其中肉类食品的仓储量、食品在冷库的存放时间是影响碳排放的主要因素。

在销售阶段,生鲜肉类食品有一部分存放在开放的陈列柜供消费者购买,另一部分存放在库房的存储柜暂存,从而减少生鲜肉食品由于变质而带来的经济损失。该阶段制冷设备及照明系统的能耗情况、销售区域面积、空间利用率等因素是产生碳排放的主要来源。

1.3 生鲜肉类食品供应链碳排放系统边界确定

本研究主要以肉类食品的生产作为供应链的起始端,以肉类食品的销售陈列作为最终端开展研究,生鲜肉在该流通环节中的碳排放占比较高,同时也具备低碳优化研究价值。结合上述特点,本研究对肉类食品供应链碳排放影响因素进行分析并确定的系统边界见图2。

2 生鲜肉类食品供应链碳排放的SD模型构建

本研究将肉类食品供应链划分为生产子系统、运输子系统以及仓储子系统3个模块来研究。由于肉类食品供应链销售环节碳排放的测量最终归结为对电能的测量,过程比较简单,直接测量电能的使用量,因此此环节不存在复杂的因果回路,所以不对销售环节单独建立因果关系图。

图2 生鲜肉类食品供应链碳排放系统

Fig.2 Carbon emission system for fresh meat supply chain

2.1 碳排放系统因果关系分析

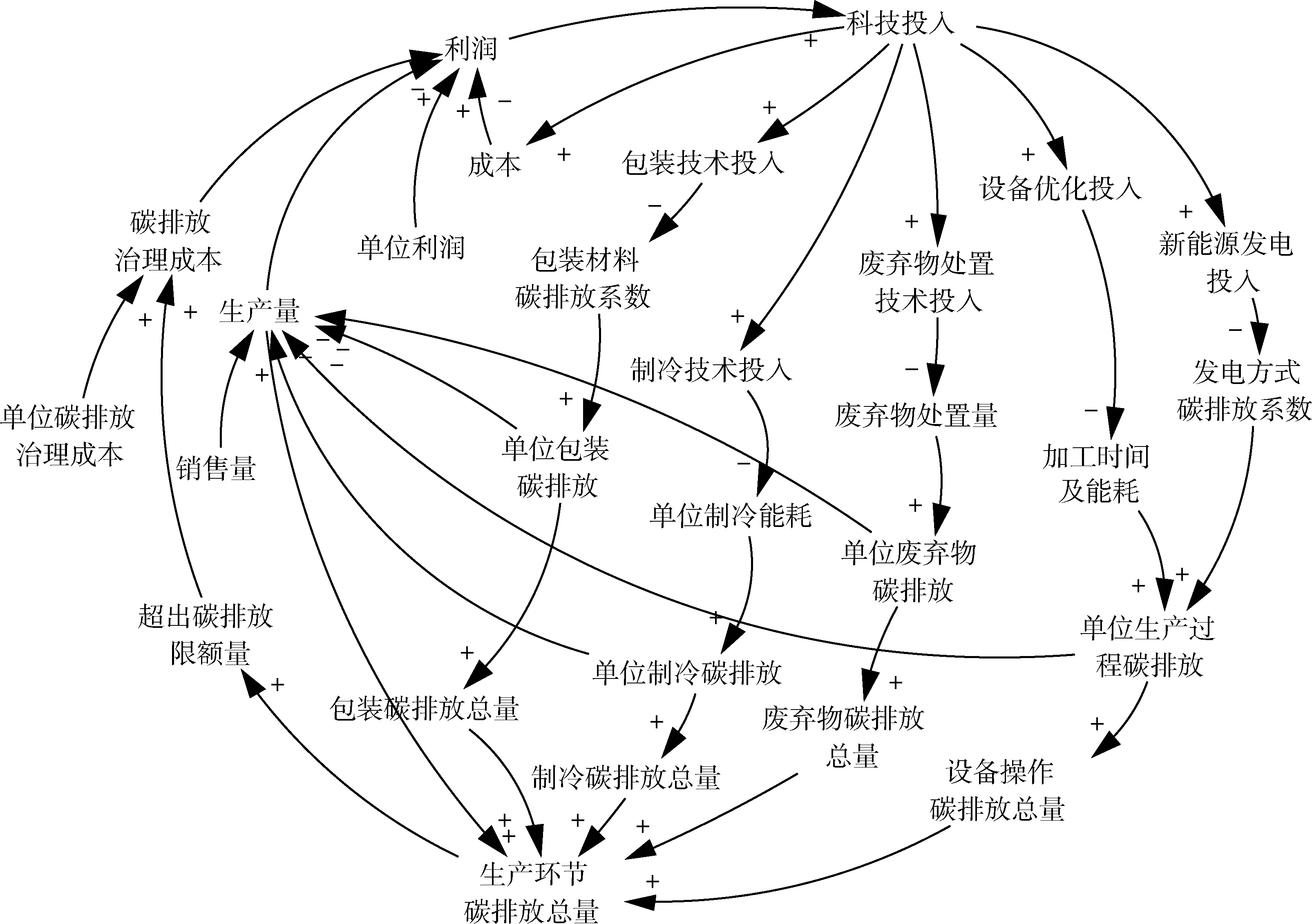

2.1.1生产子系统碳排放的因果关系图

生产环节是生鲜肉食品供应链的重要环节,在这一过程中加工设备、制冷系统需要消耗大量电能和水等能源,并产生动物副产品以及废水等需要处置的废弃物。该阶段碳排放的因果关系见图3。

图3 生产加工环节碳排放因果关系图

Fig.3 Causal relationship of carbon emissions in production and processing

在该因果关系图中包含 5 个正反馈回路和 5 个负反馈回路,其中生产量—利润—科技投入—设备优化投入/制冷技术投入/包装技术投入/废弃物处理技术投入/新能源发电方式投入—单位生产过程碳排放/单位制冷碳排放/单位包装碳排放/单位废弃物碳排放—生产量回路是正反馈回路。由于生产量的增加会带来利润的增加,有效降低了碳排放,从而对提高产量起到促进作用。

生产量—生产环节总碳排放总量—超出碳排放限额量—碳排放治理成本—利润—科技投入—单位生产过程碳排放/单位制冷碳排放/单位包装碳排放/单位废弃物碳排放—生产量回路是负反馈回路,随着肉类食品产量的增加,生产加工造成的碳排放随之增加,企业会相应的提高碳排放治理成本,对利润产生一定的负效应,而利润的降低会对生产过程中的科技投入起到抑制作用,因而对环境所造成的污染就越多,刺激企业通过降低产量来降低生产过程带来的环境影响。利润—科技投入—成本—利润回路是负反馈回路,随着科技投入的增加使得成本增加,从而降低了利润。

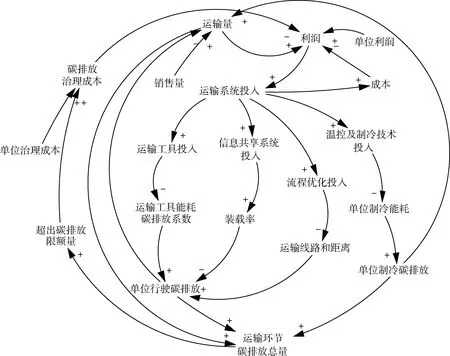

2.1.2运输子系统碳排放的因果关系图

生鲜肉食品供应链各节点的流通都包含运输过程,其中运输路径、运输工具、运输过程中燃油类型、制冷系统能耗对碳排放的影响不容忽视。该环节碳排放的因果关系见图4。

图4 运输环节碳排放因果关系图

Fig.4 Causal relationship of carbon emissions in transportation

该因果关系图中包含 4 个正反馈回路和 3 个负反馈回路,其中运输量—利润—运输系统投入—运输工具投入/信息共享系统投入/流程优化投入/温控及制冷技术投入—运输工具能耗碳排放系数/装载率/运输线路和距离/单位制冷能耗—单位行驶碳排放/单位制冷碳排放—运输量回路是正反馈回路,运输量的增加会带来利润的增加,从而对运输系统的投入增加,产生的碳排放量减少,低碳环保的运输促进了运输过程的高效运行。运输量—运输环节碳排放总量—超出碳排放限额量—碳排放治理成本—利润—运输系统投入—单位行驶碳排放/单位制冷碳排放—运输量回路是负反馈回路,随着运输量的增加,带来了更多的碳排放,需要投入更多治理环境的成本,从而导致利润的降低,那么对运输系统的投入就会降低,最终会通过控制运输量达到环境效益的平衡。利润—运输系统投入—成本—利润回路是负反馈回路,随着投资的增加使得成本增加,从而减少了运输企业的利润。

2.1.3仓储子系统碳排放的因果关系图

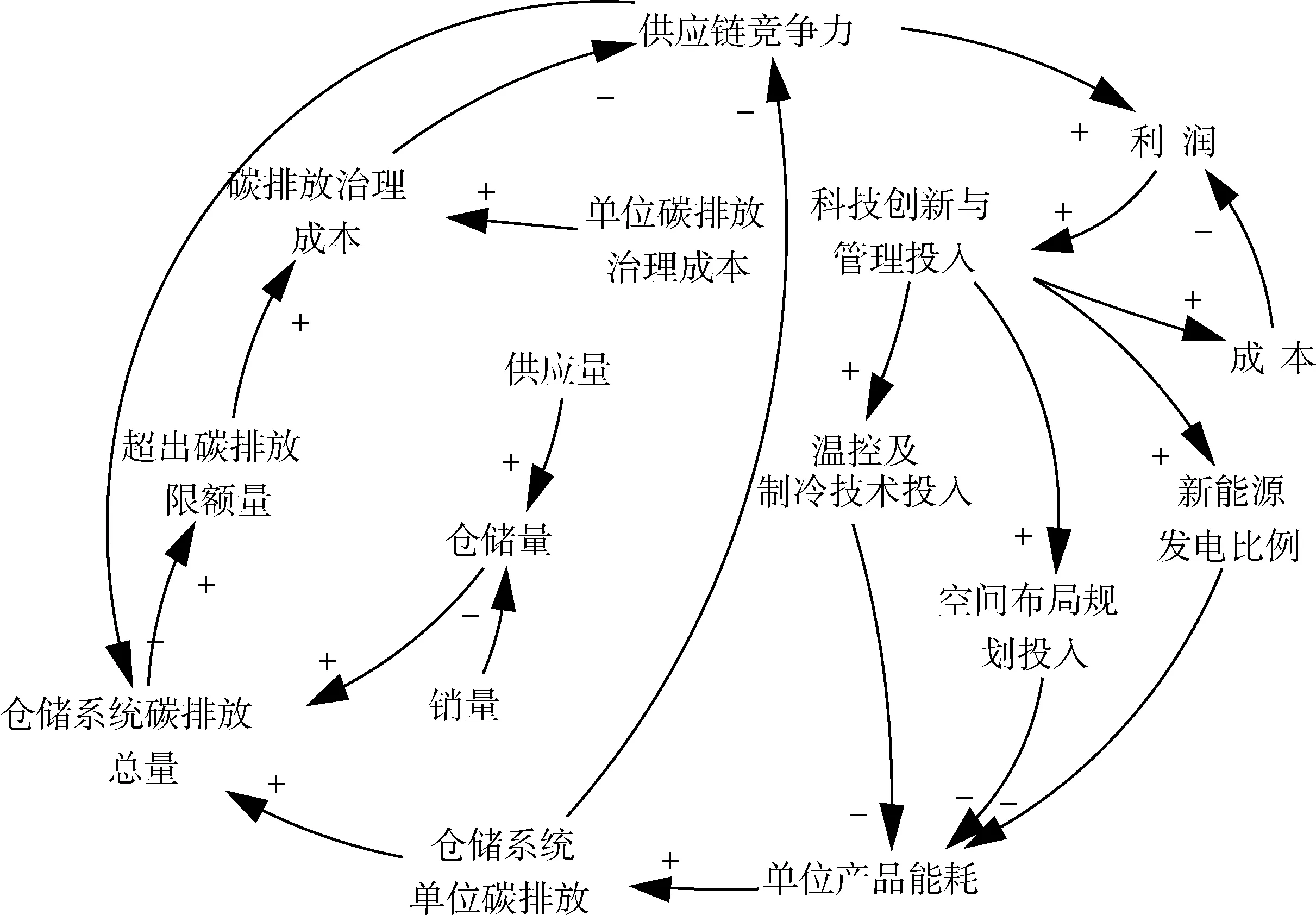

肉类食品仓储环节主要是冷藏、冷冻设备耗能从而产生的碳排放,影响碳排放的因素包括仓储环节的仓储量、冷藏冷冻设备的空间布局、制冷技术能耗以及能源消耗类型。该环节碳排放的因果关系见图5。

图5 仓储环节碳排放因果关系图

Fig.5 Causal relationship of carbon emissions in storage

该因果关系图包含 4 个正反馈回路和 1 个负反馈回路,其中供应链竞争力—利润—科技创新与管理投入—温控及制冷技术投入/空间布局规划投入/新能源发电比例—单位产品能耗—仓储系统单位碳排放—供应链竞争力回路是正反馈回路,该回路反映了供应链系统竞争力越强,其盈利水平越高,促使企业扩大对仓储系统的科技创新及管理的投入,使得产品单位时间内的能耗降低,则产生的碳排放也降低,进而促进了仓储系统竞争力的增强。供应链竞争力—仓储系统碳排放总量—超出碳排放限额量—碳排放治理成本—供应链竞争力回路是正反馈回路,该回路反映了供应链系统竞争力越高,企业碳排放水平越低,其治理碳排放的成本就越低,有利于稳固仓储系统的竞争力。利润—科技创新与管理投入—成本—利润回路是负反馈回路,该回路说明随着企业盈利水平的提高,可增加企业对科技创新与管理的投入,促使企业增加成本,反过来抑制盈利水平的提高。企业在正负反馈的引导下反复循环,保证了仓储系统的平衡发展。

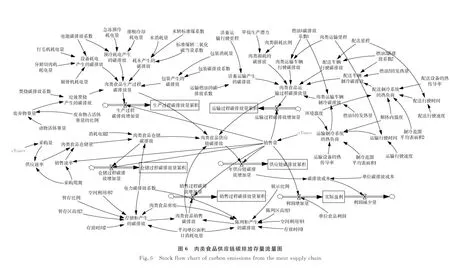

2.2 模型存量流量图

根据因果回路图,利用Vensim软件得到系统各变量间的存量流量图,即生鲜肉类食品供应链碳排放的SD模型(图6)。模型自左至右、自上而下分别为肉类食品供应链中测算碳排放的生产、运输、仓储和销售过程,各环节的碳排放汇总至中间的肉类食品供应链碳排放部分,这几个子模块相互联系、环环相扣,又各成系统。

2.3 参数选择

生鲜肉类食品供应链碳排放的SD模型参数分为4类,分别为:状态变量、速率变量、常量和辅助变量。其中生产、运输、仓储、销售过程碳排放量累积以及供应链碳排放累积等为状态变量,表示碳排放的累积过程;生产、运输、仓储、销售过程碳排放增加量以及利润增加、减少量为速率变量,是使上述状态变量发生变化的因素;肉类食品生产、运输、仓储、销售过程碳排放量以及碳排放成本等变量为辅助变量,描述了状态变量和速率变量之间的信息传递;相关变量的碳排放系数、车辆规格及单位能耗、设备热传导率等变量为常量。

本研究中状态变量、速率变量经由计算得到;辅助变量及常量的数据主要来源于行业实地调研及借鉴《IPCC 2006年国家温室气体排放清单指南》、《GB/T 2589—2008综合能耗计算通则》、《2050中国能源和碳排放报告》等权威数据库。

模型关键变量及参数的碳排放相关指标见表1。

2.4 变量表达式

本研究依据PAS 2050的核算标准来收集具体数据,参照生命周期评价法中的计算原理及《GB/T2589—2008综合能耗计算通则》中提供的相关物质活动数据,将其应用到肉类食品供应链过程中。根据收集到的活动数据和碳排放系数的信息,计算出相关的碳排放总量。其计算基本公式为:

碳排放量=能源消耗数据×能源碳排放系数

以上式为基础,结合相关变量间的关系,确定生鲜肉类食品供应链碳排放的系统动力学模型的相关变量表达式。

表1 关键变量碳排放相关指标

Table 1 Carbon emission related indicators for key variables

项目Item指标Index具体数值Accurate value来源Source电能 Electric energy碳排放系数1.28 kg/(kW·h)(华北区域)[10]水 Water转标准煤系数0.085 7[11]标准煤 Standard coal转二氧化碳系数2.505 1 kg/kg[12]包装材料 Packaging material废弃二氧化碳排放2.75 kg/kg[16]动物副产品 By-products of animals废弃物处置碳排放0.157 kg/kg[3]小型货车 2 t Small truck吨公里能耗0.246 1 kg/(t·km)[13]冷藏厢式货车 8 t Refrigerated van吨公里能耗0.166 3 kg/(t·km)[13]重型货车 10 t Heavy truck吨公里能耗0.177 2 kg/(t·km)[13]火车 Train吨公里能耗0.010 13 kg/(t·km) [13]汽油 Gasoline平均低位发热量43 070 kJ/kg[11]柴油 Diesel平均低位发热量42 652 kJ/kg[11]玻璃钢 Glass fiber reinforced plastics热传导率41.9~58.6 kcal/(h·m2·℃)[8]销售柜 Sales cabinet平均单位面积日耗电量4.055 (kW·h)/m2[17]碳排放成本 The cost of carbon emissions单位碳排放成本20 元/ t[18]甲烷生产潜力Methane production potential甲烷修正因子0.4[19]可降解的有机碳比例0.21[19]经异化可降解的有机碳比例0.77[19]占损耗肉类处理气体比例0.5[19]

3 实证研究

3.1 案例背景

研究对象以主营预冷鲜冻猪分割肉、鸡分割肉、熟肉制品等为主的M食品企业组成的生鲜肉类食品供应链。对该企业进行实地走访调研以及查阅相关资料,发现该企业通过向当地养殖场收购生猪,再将经生产加工的冷鲜肉送往北京市的冷链配送中心,由配送中心再销往各大商超及零售店。

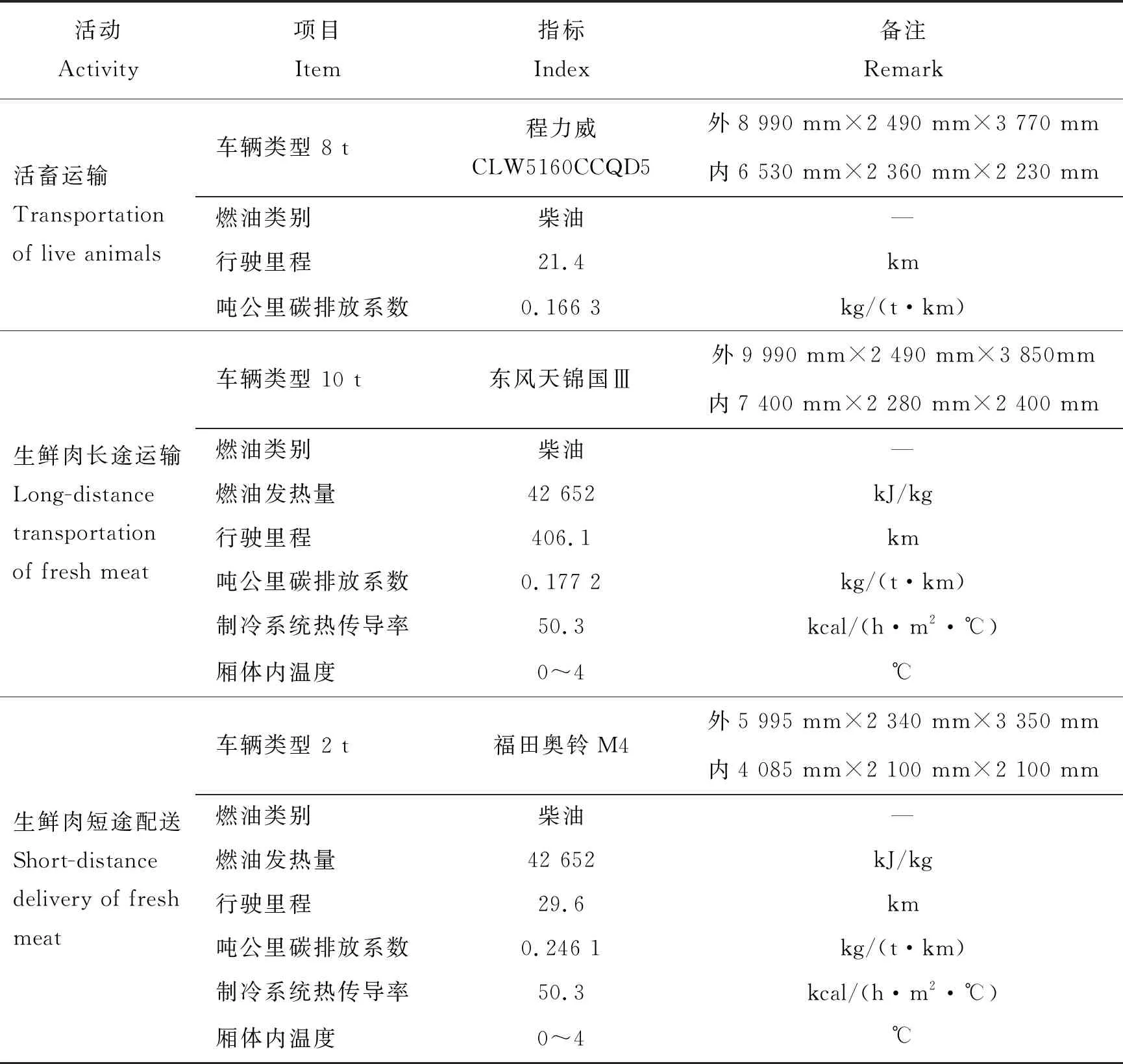

在2013—2018年该企业生鲜肉的产量分别为132.13、149.90、123.92、130.67、152.93和164.90万t;销量分别为130.65、148.52、122.72、129.08、151.90和163.18万t。企业生产过程中设备相关参数为:打毛机(200型)7.50 kW,生产能力30.0 s/只;剔骨机(MAG—120)功率3.00 kW,生产能力600.0 kg/h;分割机(BDG—600D带锯) 功率5.50 kW,生产能力600.0 kg/h;刚刚屠宰完的胴体在速冻库急冻1 h,在排酸库冷却12 h,其中速冻库、排酸库每日能耗分别为12.75、10.00 kW,每日工作按10 h计算;水消耗约8.1 t/t;1 kg生鲜肉大约需要49.85 g塑料包装;废弃物约占动物胴体重量的10%。已知当地养殖厂到该企业的距离为21.4 km,从该企业到北京市冷藏配送中心的公路运输距离约406.1 km,配送中心到当地大型商超的距离为29.6 km。生鲜肉在配送中心冷藏时间为2 d;运输到连锁超市后,约20%的肉摆放于陈列柜1 d,其余存放在存储柜,待销售完及时从暂存柜供应,其在存储柜的周期约4 d;已知陈列柜、存储柜空间利用率约85%,陈列区、存储区的高度分别为0.28、1.20 m。运输环节相关活动数据见表2。

表2 运输环节物质活动数据Table 2 Material activity data of transportation links

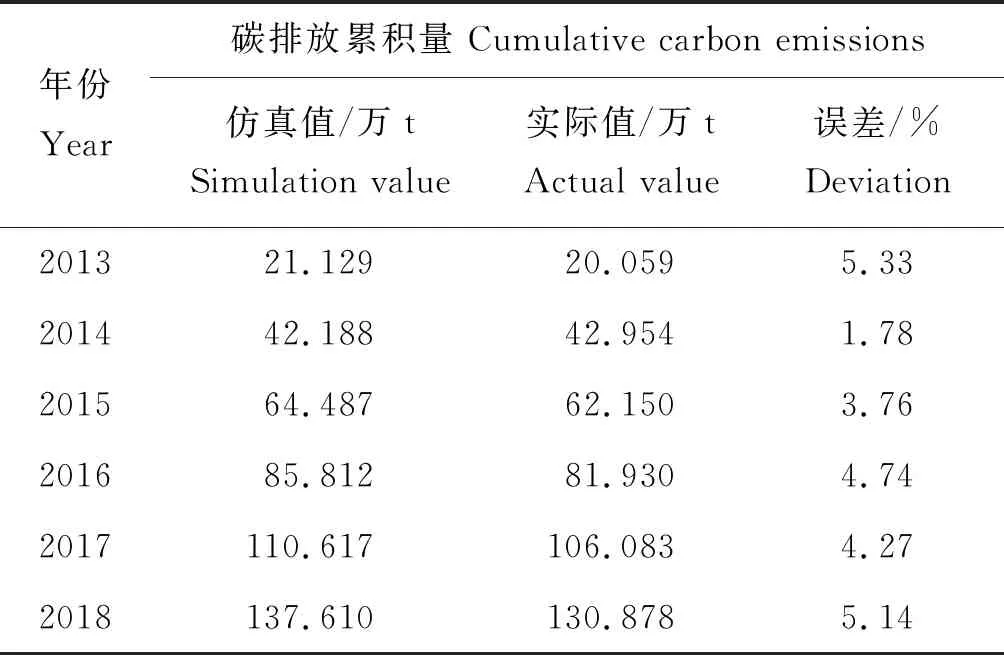

3.2 模型检验

本研究主要以2013—2018年该条供应链产生的碳排放累积量作为检验指标,对模型的有效性进行验证。根据生鲜肉食品供应链企业实际运行情况以及《GB/T2589—2008综合能耗计算通则》、《中国能源年鉴》中的相关碳排放系数等数据作为仿真的初始数据,得出肉类食品供应链碳排放的相关数据,将其与实际碳排放累积量进行对比(表3)。从表3看出,仿真值和实际值的最大误差为5.33%,最小误差为1.78%,均处于≤10%的范围内,说明模型的拟合程度较高,能有效反映肉类食品供应链碳排放的实际情况,适合进行模拟仿真分析。

3.3 碳排放测度

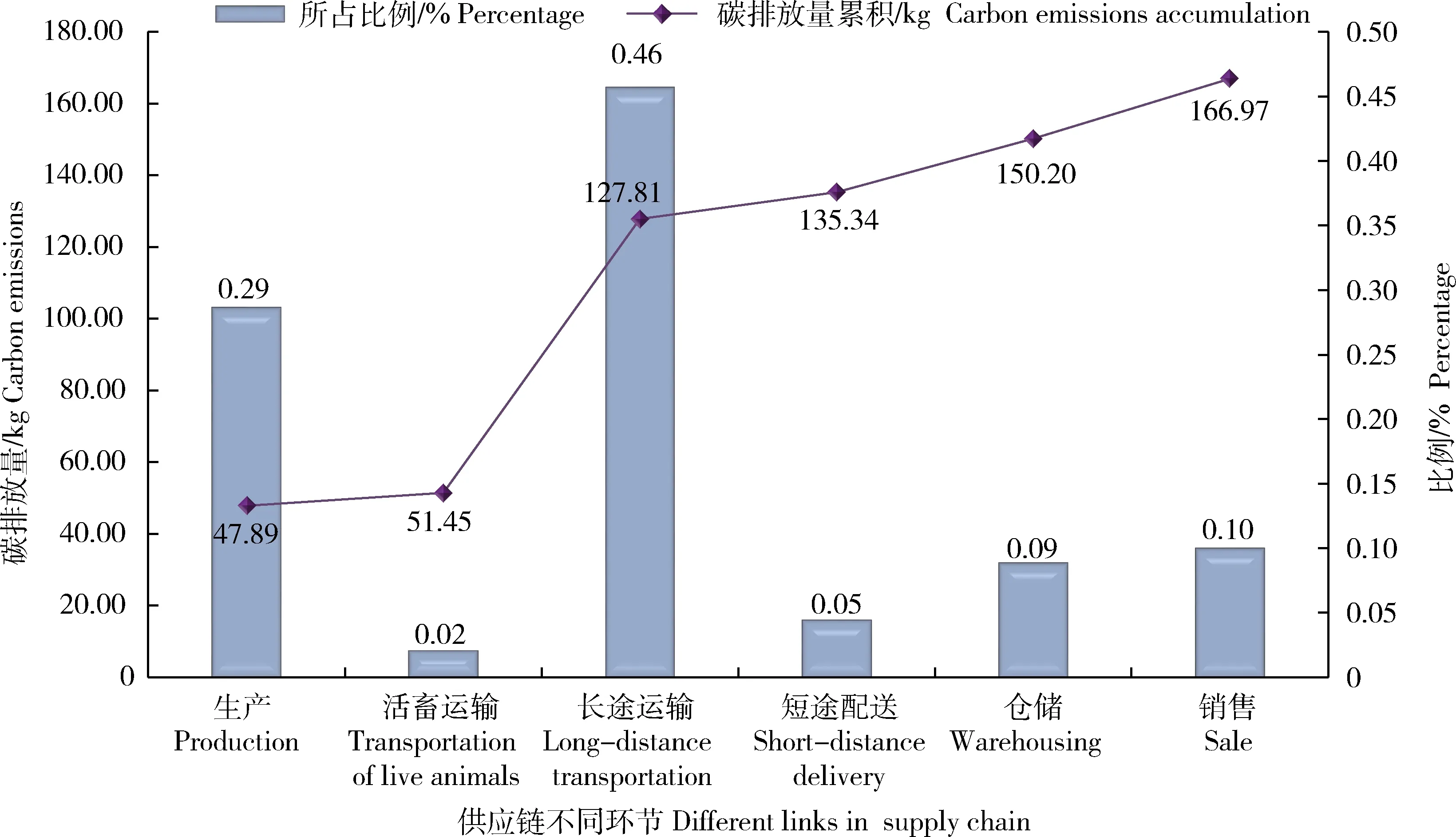

根据模型运行结果,得到生鲜肉从生产直至销售环节产生的碳排放情况见图7。

表3 2013—2018年供应链碳排放累积的 仿真值和实际值对比Table 3 Comparison of simulated and actual values of carbon emissions accumulation in the supply chain in 2013-2018

图7 生鲜肉供应链各项活动碳排放累积及所占比例情况

Fig.7 Cumulative carbon emissions and proportion of activities in the fresh meat supply chain

从该肉类食品供应链来看,1 t生鲜肉产生的碳排放为166.97 kg,其中运输环节的碳排放是系统碳排放的主要来源,考虑到生鲜肉在流通过程的损耗与其流通时间有关,且经测算肉类腐损产生的碳排放为0.01 kg,在运输环节不足1%,故将生鲜肉损耗产生的碳排放合并到长途运输阶段,则活畜运输、长途运输、短途配送这几个流通环节分别占系统总碳排放的2.13%、45.73%、4.51%,整个运输环节约占系统总碳排放的50%。由于运输环节涵盖整条供应链,既包含长途运输,又有中短途运输及配送,运输距离远导致行驶过程能耗大;且运输过程中要始终保证食品处于低温环境,其制冷系统能耗也较大,因此该环节产生的碳排放最多。

生产环节是除运输环节之外的主要碳排放环节,约占系统总碳排放的30%。由于该环节需要在低温环境下进行,制冷系统需要消耗一定的电能,加工过程中的打毛机、剔骨机、分割机等机械设备也需要消耗大量电能,对生鲜肉的清洁处理也需要消耗大量的水,生鲜肉加工完成后还需要一定的包装材料使用,此外,动物副产品的废弃物需要进行焚烧处置等,这些过程都会造成大量碳排放,因此产生的碳排放也较多。

生鲜肉在仓储环节、销售环节产生的碳排放相对于其他环节较少,分别约占总碳排放量的9%、10%,产生碳排放的来源主要是消耗电能。由于仓储环节生鲜肉的存放量大,周转效率较高,在冷库的冷藏时间较短,分摊到1 t生鲜肉上消耗的电量就比较少,因此产生的碳排放较少。生鲜肉在零售店的存放需要保持较低的温度,需要陈列柜及存储柜的制冷系统耗能以实现低温存储,确保肉类品质,且存储时间较长,因此分摊到1 t生鲜肉上消耗的电能与仓储环节相当,从而产生一定的碳排放。

3.4 模型情景变动分析

3.4.1改变长途运输方式和降低车辆单位能耗

根据实地调研情况发现M食品企业将生产加工完成的生鲜肉采用重型(载重10 t)货车运送到北京市,而货车相对于铁路运输所产生的碳排放更多。根据图7可知,长途运输阶段在整个运输环节产生的碳排放最多。在长途运输中,铁路运输不受天气的影响,且相对于公路运输来说,运输量更大,费用更低。冷藏集装箱是专门运输鱼虾、肉类、新鲜水果等易腐食品的运输工具,因此该生鲜肉的长途运输可考虑铁路冷藏集装箱运输。

目前我国铁路冷藏集装箱一般采用45英尺柴电一体式国际标准冷藏集装箱,其外部、内部尺寸分别为13 716 mm×2 438 mm×2 896 mm、12 716 mm×2 294 mm×2 554 mm,总重30 480 kg,自重7 000 ~7 180 kg,采用R404a制冷剂,漏热率≤41.3 kcal/h·℃[14]。中国碳排放交易网数据显示,中国市场平均的铁路运输碳排放系数为0.010 13 kg/t·km。长途运输方式改变前后模型相关参数变动见表4。

表4 公路与铁路长途运输关键参数对比Table 4 Comparison of key parameters of long-distance transportation between highway and railway

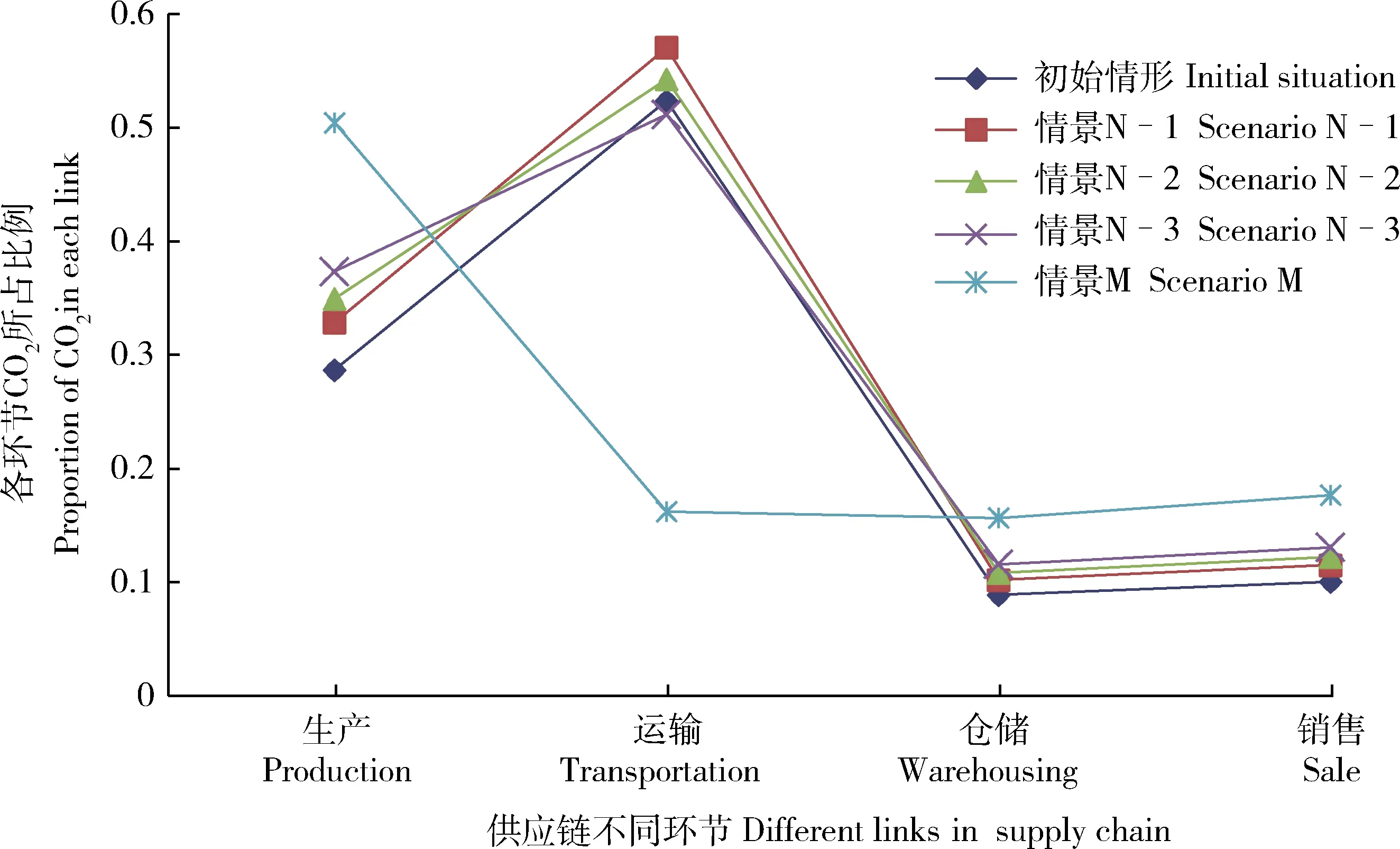

此外,由于运输过程产生碳排放的主要来源是车辆的燃油消耗,如果车辆单位能耗降低,则必定会减少环境污染。生物柴油是目前新能源研制和开发的热点,运输过程的单位能耗远小于普通柴油。根据印崧等[15]的研究,生物柴油的碳排放为101 g/kW·h,大约为普通柴油的25%。在相同里程下,燃油碳排放系数与单位能耗按同比例变化。故以燃烧生物柴油为最理想状态,将燃油单位能耗分别降低5%、15%、25%。本研究模拟“改变长途运输方式”和“降低运输车量单位能耗”2种情形,以“改变长途运输方式”设置为情景M,以柴油单位能耗降低5%、15%、25%分别设置为情景N-1、N-2、N-3,以2018年为初始情形观察供应链运输环节及供应链系统碳排放量的变化情况,运行结果见图8。

图8 长途运输方式和单位能耗改变前后各环节碳排放占供应链碳排放的比例

Fig.8 The proportion of carbon emissions in the supply chain before and after the change in long-distance transportation mode and unit energy consumption

图8的结果表明,改变长途运输方式相较于降低运输车辆的单位能耗对碳排放的影响更为显著,在该情形下供应链运输环节产生的碳排放所占比例从原来的52.37%减少至16.22%。运输车辆的单位能耗改变对碳排放的影响在上图中虽然没有明显,但使用新型可再生燃油是未来发展的趋势,国家也在大力提倡。表5通过比较几次模拟情景变动的数据,更为直观地探索长途运输方式和运输车辆单位能耗改变对供应链碳排放的影响情况。

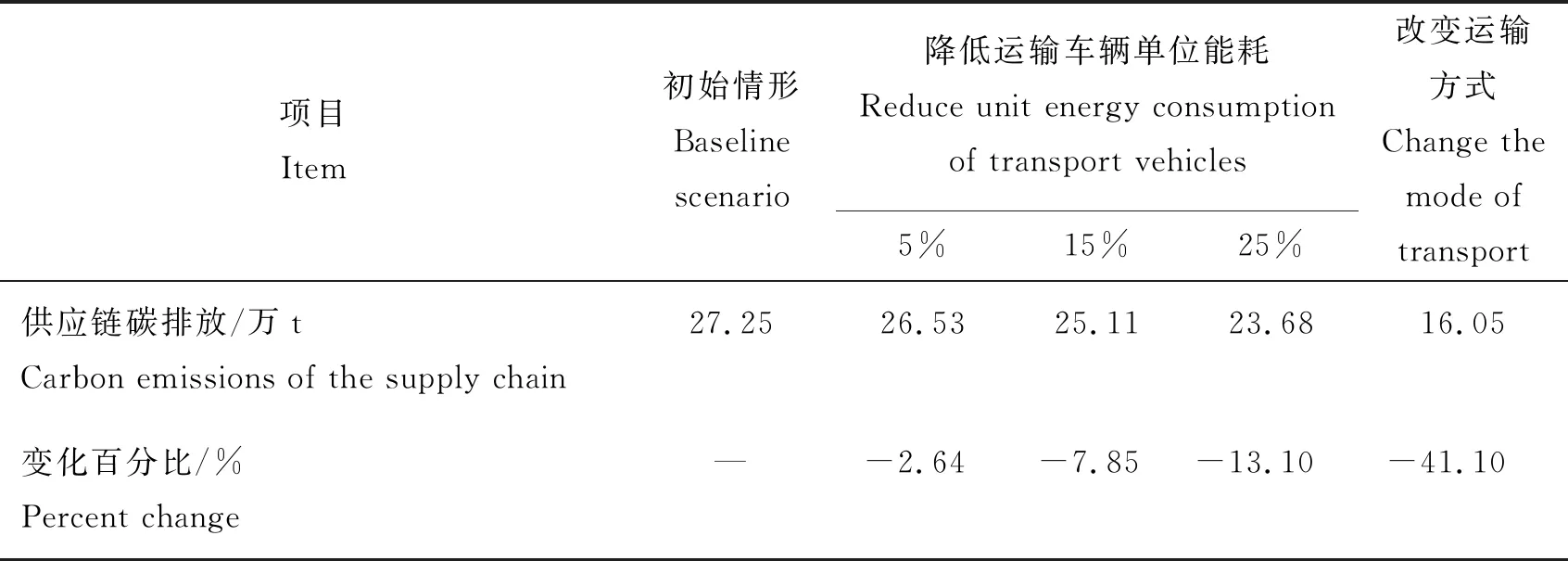

表5 2018年降低车辆单位能耗或改变长途运输方式前后供应链碳排放对比情况Table 5 Comparison of carbon emissions in the supply chain before and after reducing vehicle energy consumption or changing long-distance transportation modes in 2018

结果表明,采用铁路长途运输对供应链碳排放的影响最为显著,全年可降低碳排放约41%;当运输车辆的单位能耗降低25%,全年可实现降低碳排放量约13%。长途运输变公路为铁路、运输车辆单位能耗降低25%能够有效降低环境污染,取得更好的节能减排的效果,对于资金的有效利用、新型可再生燃油的顺利推广具有重要意义。

3.4.2优化设备效率、废弃物回收利用及降低制冷系统能耗

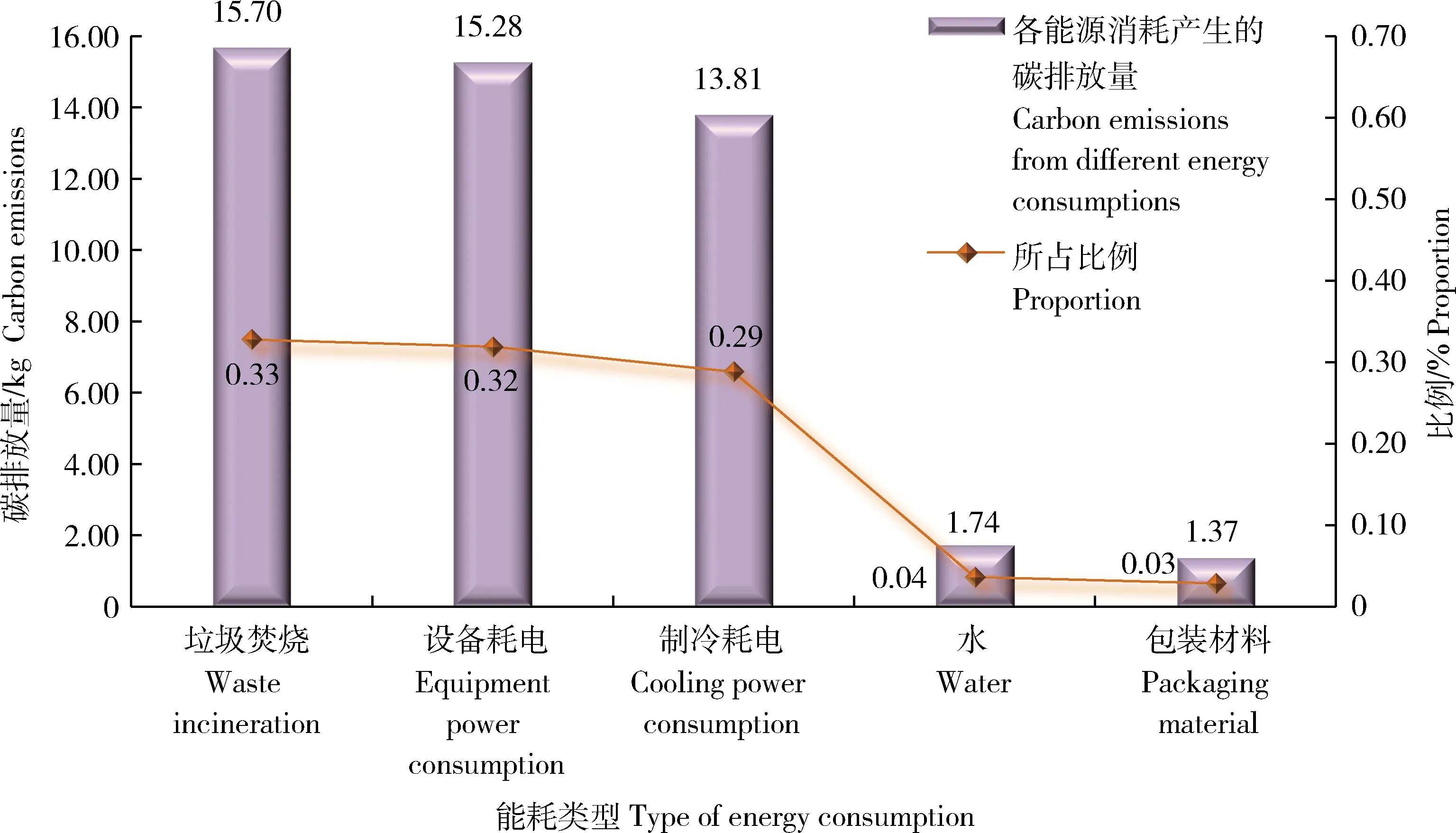

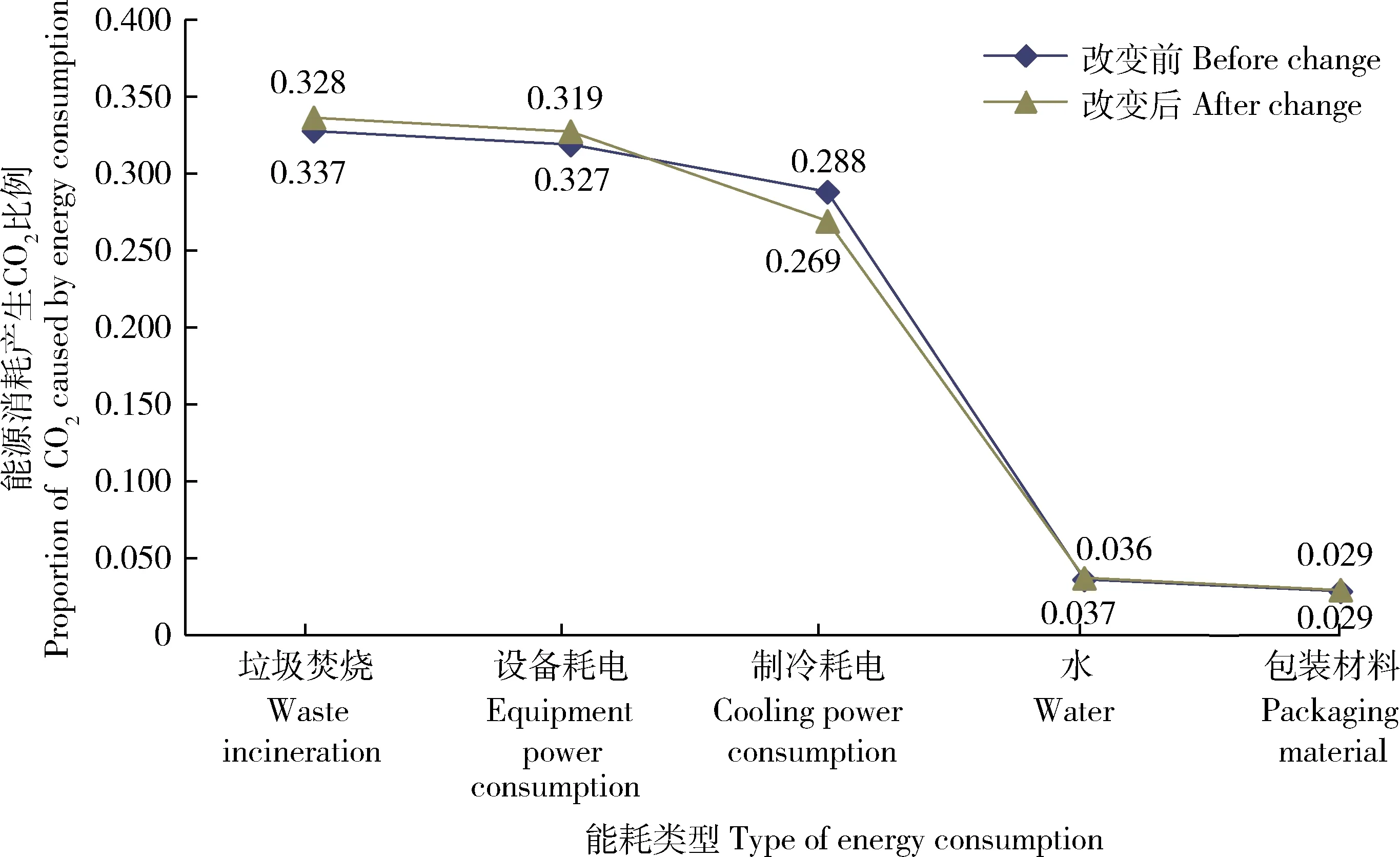

生鲜肉的生产环节产生的碳排放主要是制冷系统及生产加工设备的电能消耗,水、包装材料的消耗以及对废弃的动物副产品的处置造成的。根据模型测算结果(图9),水和包装在生产环节的碳排放所占比例很小,产生的碳排放约占生产环节碳排放的1%,故从其他几方面入手,考虑对生产环节的碳排放进行优化分析。

图9 生产环节各能源消耗产生的碳排放量及占比情况

Fig.9 Carbon emissions and ratios of energy consumption in the production process

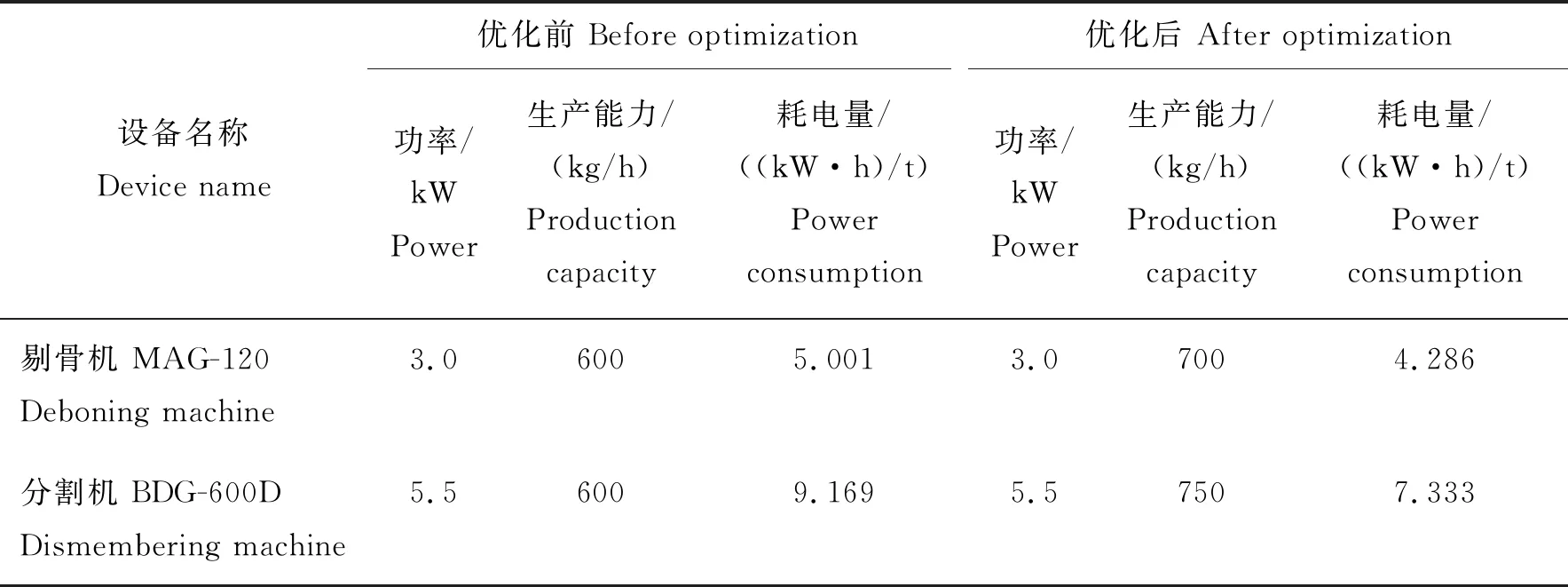

生产设备的功率直接影响电能的消耗量,在相同时间内设备功率提升可生产更多的肉类食品,分摊到每吨肉所消耗的电量更少,从而可以实现碳排放量的降低。调研发现,M食品企业的剔骨机、分割机设备有优化空间,设备效率优化前后的主要参数变动情况见表6。

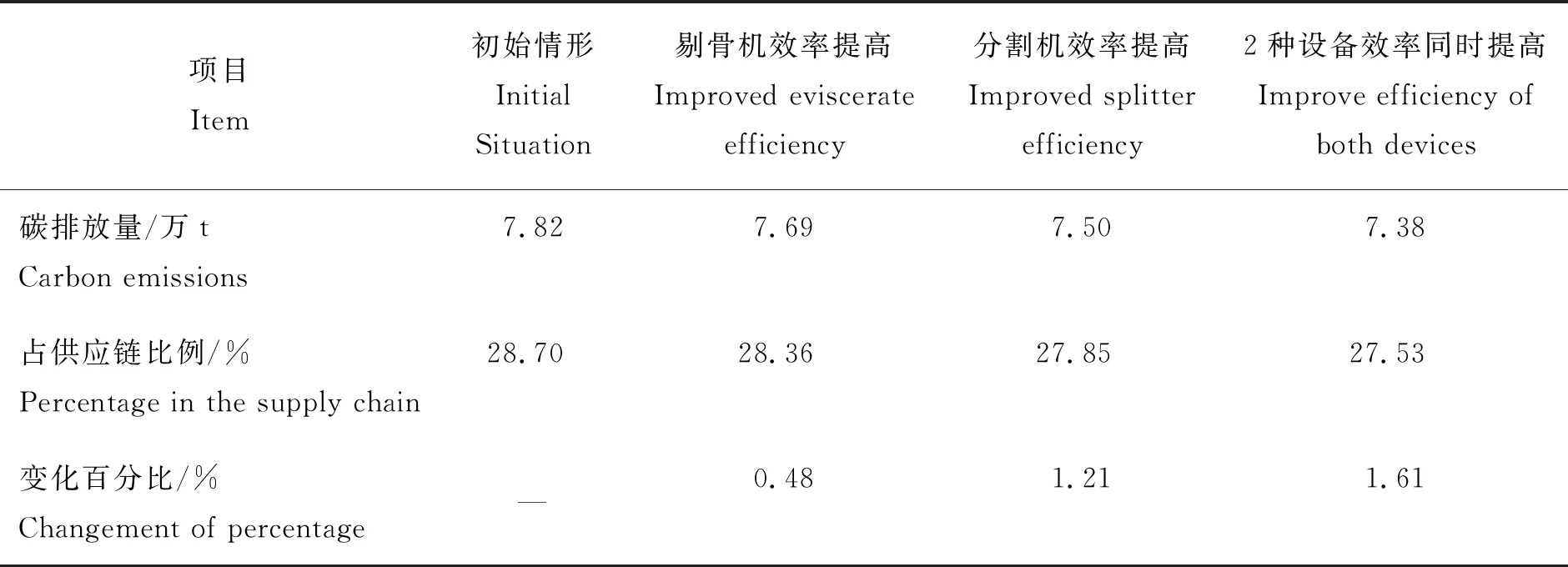

将变动的参数代入模型,同样以2018年为初始情形,对比研究剔骨机效率优化、分割机效率优化与2种设备同时优化情况下该肉类食品供应链生产环节各种设备耗电产生的碳排放及生产环节各能源消耗所产生碳排放的比例变动情况,具体见表7。

表6 设备效率优化前后主要技术参数变动情况Table 6 Changes in main technical parameters before and after optimization of equipment efficiency

表7 优化设备效率前后生产环节碳排放及占供应链碳排放比例情况Table 7 Carbon emissions and the proportion of supply chain in the production chain before and after the change in equipment efficiency

根据表7可知,剔骨机效率提升、分割机效率提升均能适当降低该条供应链的碳排放,但只有在剔骨机、分割机效率同时提高时,生鲜肉生产环节产生的碳排放量明显减少,2018年该条供应链生产环节约产生7.38万t CO2,占整条供应链的27.53%,比优化前降低4 400 t CO2。说明对设备的效率优化是有效控制碳排放的重要方向。

屠宰加工环节对动物副产品的妥善处理也会降低环境污染。动物副产品包含可食用的副产品、可回收利用的副产品以及必须焚烧或填埋处理的的副产品。调研过程中发现,对于屠宰后的动物副产品,企业没有进行有效的回收处理。如果动物脂肪不被燃烧,而是经过再回收加工成生物柴油或沼气,则会大大降低屠宰加工环节所造成的环境污染。故本研究模拟当部分废弃物回收利用(废弃物部分焚烧)时,其在生产环节各能源消耗产生的碳排放及供应链整体碳排放的变化情况。根据调研情况分析,可回收的动物副产品包括生产沼气、柴油,还有部分经加工后可食用,这些约占废弃物总量的1/2,将改变的参数代入模型,以2018年碳排放为初始情形,得出仿真前后变化的具体情况见图10及表8。

根据上述供应链生产环节内各能源碳排放变化及供应链碳排放变化的数据可知,当回收部分动物副产品用于生产沼气或生物柴油时,生产环节碳排放由改变前的7.82万t减少至6.53万t,改变后该供应链在2018年产生的碳排放约25.97万t,较改变前约降低5个百分点,因此可大大减少二氧化碳的产生。该结果说明可回收动物副产品的再利用对实现该条生鲜肉供应链碳排放的优化控制具有显著效果。

图10 废弃物完全焚烧与部分焚烧情况下生产环节内各能源消耗的碳排放比例

Fig.10 Proportion of carbon emissions from energy consumption in production during complete incineration and partial incineration of waste

表8 2018年废弃物完全焚烧与部分焚烧情况下生产环节及供应链产生碳排放变化情况

Table 8 Changes in carbon emissions from production and supply chain during complete incineration and partial incineration of waste in 2018

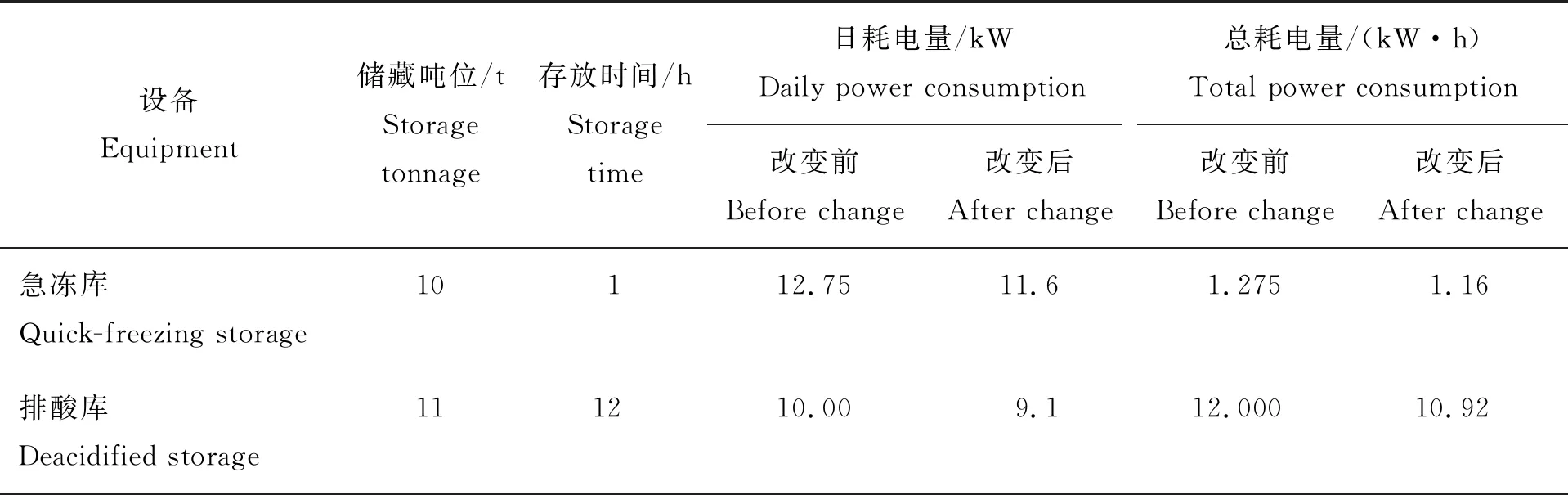

项目Item生产环节碳排放/万tCarbon emissionsduring production供应链碳排放/万tCarbon emissions insupply chain占供应链百分比/%Percentage ofsupply chain变化百分比/%Changement ofpercentage废弃物完全焚烧Complete waste incineration7.8227.2528.70-废弃物部分焚烧Partial waste incineration6.5325.9725.144.70

此外,根据图9各能源消耗产生的碳排放占生产环节的比例可知,制冷系统的能耗也是生产加工过程中造成环境污染的主要来源,降低制冷能耗可有效降低制冷过程产生的碳排放。已知当前市场上有A类型的更为高效低能耗的制冷系统;若企业能保证其利益的情况下加大一定的科技投入,采用A型制冷系统,则会对该阶段的环境改善起到一定的促进作用。故本研究模拟当急冻库和排酸库的制冷系统换为A型的制冷系统情景,该情景下主要参数变动情况如下表9所示,将变动的参数代入模型,同样以2018年的碳排放为初始情形,观察制冷能耗改变前后生产环节及供应链系统的碳排放变化,结果见图11和表10。

表9 制冷系统能耗改变前后主要参数变动情况Table 9 Changes of main parameters before and after changing the energy consumption of the refrigeration system

图11 制冷能耗改变前后生产环节内各能源消耗的碳排放比例

Fig.11 Carbon emission ratio of each energy consumption in the production link before and after the change of refrigeration energy consumption

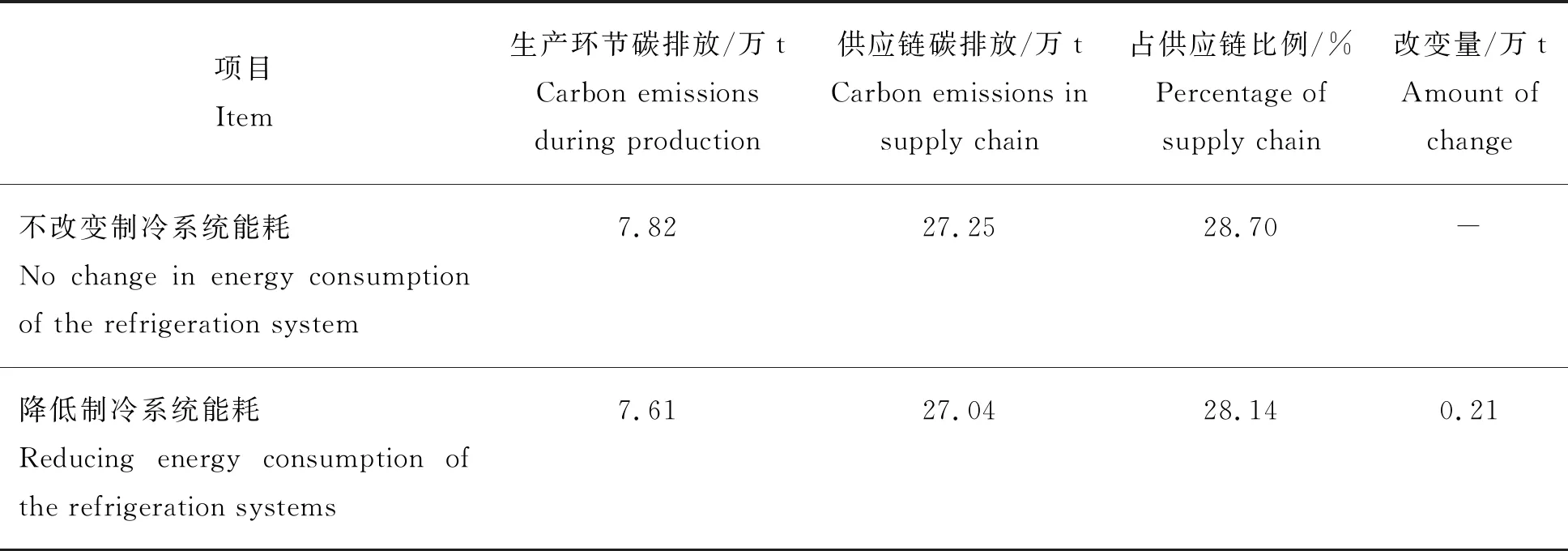

表10 制冷能耗改变前后生产环节及供应链产生碳排放变化情况

Table 10 Changes in carbon emissions from production and supply chain before and after the change in refrigeration energy consumption

项目Item生产环节碳排放/万tCarbon emissionsduring production供应链碳排放/万tCarbon emissions insupply chain占供应链比例/%Percentage ofsupply chain改变量/万tAmount ofchange不改变制冷系统能耗No change in energy consumption of the refrigeration system7.8227.2528.70-降低制冷系统能耗Reducing energy consumption of the refrigeration systems7.6127.0428.140.21

根据上述分析发现,1 t生鲜肉在该供应链生产环节的制冷过程产生的碳排放比例由之前的28.8%减少至26.9%;在2018年生产环节产生的碳排放约7.61万t,供应链系统产生的碳排放约27.04万t,较改变前可降低2 100 t。说明降低制冷系统能耗在一定程度上可有效减少该供应链造成的环境污染。

3.4.3降低设备功率与提高空间利用率

仓储、销售环节的碳排放主要是由于生鲜肉冷藏耗电产生的,因此,针对仓储、销售过程碳排放的优化重点在于使其电能消耗的降低。

仓储环节碳排放主要由仓储量、消耗的电量以及电力碳排放系数来决定,仓储量受供应量及销售量的影响,是不可控因素;电力碳排放系数是固定的常量,也无法改变;若减少在固定周期内消耗的电量,需要降低冷库单位能耗,单位能耗受冷库容积的影响,容积越大,冷库能耗越高,由于现实中无法改变冷库容积,因此也是不可控因素。本研究对该肉类食品供应链碳排放的测算研究中,仓储环节产生的碳排放最少,其产生的环境影响最小,若对其进行优化,可考虑从冷库建设方面入手,对其空间布局规划及利用率的提高方面进行改善。

销售环节的碳排放主要来自食品在存储柜、陈列柜存放时的电量消耗。调研发现超市采用的是风冷式冷鲜柜,制冷效果较好,但是比较费电,若采取直冷式冷鲜柜更省电。调研得知零售店采用直冷式冰箱最低消耗功率是340 W,折合成单位面积的日耗电量,则由原来的4.055 (kW·h)/d降低为3.563 (kW·h)/d;此外,对生鲜肉在该环节的碳排放产生影响的因素还有陈列柜、存储柜的空间利用率,由于初始空间利用率为0.85,假设陈列柜、存储柜的空间利用率均提高0.05,则单位重量的生鲜肉产生的碳排放将会有所降低。降低设备功率、提高空间利用率2种方式与改变前3种情境下销售环节碳排放及供应链碳排放情况见表11及表12。

表11 改变设备功率与空间利用率前后销售环节各设备碳排放变化情况Table 11 Changes in carbon emissions of various equipment in the sales process before and after changing equipment power and space utilization kg

表12 改变设备功率与空间利用率前后供应链年碳排放变化情况Table 12 Changes in annual carbon emissions in the supply chain before and after changing equipment power and space utilization

上表数据显示,改变设备功率或空间利用率,均可降低生鲜肉销售环节的碳排放量,其中设备功率的改变对碳排放的控制更加明显,销售环节碳排放由之前的16.77 kg降低至14.74 kg。根据2018年163.18万t的销量来看,该供应链产生的碳排放降低了1.25%,折合成碳排放量约降低3 400 t,而提高空间利用率所减少的碳排放量也达到了1 600 t,说明提高冷藏设备的空间利用率、降低设备功率是减少该条供应链造成的环境污染的有效对策。

3.5 碳排放优化建议

结合目前我国肉类食品供应链的现状和系统动力学的模拟结果,本研究从以下几方面给出肉类食品供应链的碳减排措施与建议。

首先,肉类食品运输过程应合理规划运输方式,寻找可替代公路运输的工具,充分发挥铁路运输运量大、能耗低的优势;优化能源结构,推广清洁能源的使用,实现这一目标还需相关部门积极鼓励科研单位对可替代的清洁能源的研发,不断推动低碳能源技术的创新体系建设;针对当前我国肉类食品冷链流通率低、损耗大的问题,政府有必要出台和完善相关政策法规,推动冷链运输活动的标准化运行,加强宏观调控,从根本上保障肉类食品运输的低碳化发展。

其次,在生鲜肉生产环节应当改进生产加工工艺,实施清洁生产,提高设备工作效率,这样可以在相同的时间内生产更多的肉类食品,从而降低单位食品消耗能源所造成的环境污染;同时,在保证企业经济利益的条件下更换高效低能耗的制冷设备,从一定程度上减少能源消耗;此外,对可回收的动物副产品进行综合利用,能抵消屠宰加工过程的部分碳排放并提高企业经济效益,促进经济与环境的协调发展。

最后,对于生鲜肉的仓储及销售环节,冷库及冷藏设备能耗是其产生碳排放的主要来源,能耗水平越高,单位时间内产生的碳排放也就越高,因此要合理规划冷藏设备的空间布局,提高其空间利用率,最大限度的降低碳排放量,减少环境污染;加大对冷藏设施温控和制冷技术的投入,既能保证生鲜肉冷藏所需的温度又能减少能源的消耗,从而实现碳排放的优化。

4 结 论

本研究基于肉类食品供应链各环节碳排放的来源及影响因素,综合采用生命周期评价、系统动力学模型仿真等多种方法,界定了肉类食品供应链碳排放的系统边界,构建了肉类食品供应链碳排放的系统动力学模型,在此基础上围绕某一典型的生鲜肉供应链展开了深入研究,探讨生鲜肉供应链的碳排放及其优化问题。结果发现:

1)1 t生鲜肉在该供应链产生的碳排放约166.97 kg,其中运输环节贡献达52.37%,生产环节碳排放达28.68%,销售和仓储环节碳排放约18.94%,而运输环节的活畜运输、长途运输、短途配送分别占系统总碳排放的2.13%、45.73%、4.51%;2)针对各环节,分别从“改变长途运输方式和降低车辆单位能耗”、“优化设备效率及、废弃物回收利用及降低制冷系统能耗”、“降低设备功率与提高空间利用率”几方面进行情景变动分析,发现供应链运输环节改变长途运输方式、生产环节对废弃物的回收利用及优化生产设备效率、销售环节降低设备功率取得的碳排放优化效果最佳,在这几种情景下的2018年供应链碳排放分别为16.05、25.97、26.81和26.91万t,较改变前的27.25万t可分别降低41.10%、4.70%、1.61%和1.25%;3)从长远看,运输环节开发可再生的清洁能源已成为大势所趋,国家正大力提倡,且模拟结果表明,燃烧生物柴油可降低供应链碳排放的13.10%,减排效果也较为显著,有助于清洁型可再生燃料的顺利推广及能源结构的调整;4)此外,生产环节降低制冷系统能耗、仓储及销售环节提高设备空间利用率可分别使供应链年碳排放降低2 100、1 600 t,虽优化效果没有其他措施明显,但更容易实施,是促进生鲜肉供应链低碳化运行的有效对策。

目前电子商务在我国发展越来越成熟,冷鲜食品的流通方式也越来越多样化,针对冷鲜食品时效性要求高的特点,未来可从不同渠道出发,研究流通模式对生鲜肉食品碳排放的影响,形成普适性更强的肉类食品供应链碳排放测算及优化体系。