立体网带式牛粪垫料再生系统的设计与试验

王盼柳 周洪宇 段 娜 施正香,3* 曹 哲

(1.中国农业大学 水利与土木工程学院,北京 100083;2.农业农村部设施农业工程重点实验室,北京 100083;3.北京市畜禽健康养殖环境工程技术研究中心,北京 100083;4.Department of Engineering, Aarhus University, Aarhus C 8000, Denmark)

截至2018年,我国牛奶产量3 075万t,规模养殖场比重超过60%,存栏百头以上规模的奶牛场有3 829家[1]。规模化奶牛场集中排放的大量粪污得不到有效处理,对环境造成了严重污染,成为制约我国奶牛养殖业迅速发展的瓶颈。与此同时,规模化奶牛场散栏饲养模式的推广,使得牛床垫料成为牧场不可或缺的生产资料。施正香等[2]提出利用固体牛粪作垫料不仅可以减少奶牛场粪污处理量,而且可为奶牛提供来源充足、舒适卫生的牛床垫料。国内外已有研究表明,使用固体牛粪作垫料不仅不会增加奶牛乳房炎患病率,还可延长奶牛躺卧时间,提高奶牛躺卧舒适度[3-5],进而增加奶牛场生产效益。牛粪中的含水率和致病菌含量是评价牛粪垫料舒适度与生物安全性的2项重要指标[3,5]。对于牛粪垫料的生物安全性,有较多研究对其大肠杆菌、克雷伯氏杆菌、链球菌等奶牛乳房炎主要环境性致病菌进行了检测[4-9]。对于固体牛粪垫料含水率,已有研究表明,含水率≤50%时,即可满足奶牛对垫料舒适度的要求[6,10]。

Bradly等[11]对奶牛场粪污生产垫料的方式进行总结,提出牛粪垫料制作的5种模式:固液分离直接利用模式(粪污固液分离后直接作垫料)、好氧发酵垫料生产模式(粪污固液分离后经好氧发酵作垫料)、厌氧发酵垫料生产模式(粪污沼气发酵后经固液分离作垫料)、牛粪烘干模式(粪污固液分离后经热风烘干作垫料)和pH调节模式(粪污固液分离后加生石灰或酸碱调理剂作垫料)。其中,固液分离直接利用模式生产出的牛粪垫料致病菌较多,对奶牛存在生物安全隐患[5];好氧发酵垫料生产模式中,固液分离后固体牛粪含水率65%左右时可快速发酵[12],反之则发酵速率较慢,但目前国内固液分离机尚难达到此标准;厌氧发酵垫料生产模式因其工艺复杂、设施设备投资大、对工作人员技术要求高且在低温环境下难运行等问题而使用受限;pH调节模式因添加生石灰或酸碱调理剂等对奶牛乳房健康影响尚不明确,根据Bradly等[11]的研究发现,在丹麦地区牛粪添加酸性调理剂会增加奶牛乳房炎发病率,因此该模式尚未得到推广。本研究基于牛粪烘干模式,利用热风干燥技术,对国产固液分离机分离后含水率75%左右的固体牛粪进行快速杀菌、干燥,使其达到垫料安全使用标准。

目前,国内外关于固体牛粪热风干燥技术缺乏相关研究,主要原因是牛粪干燥后利用价值不高,作肥料时肥效远不及鸡粪、猪粪等其他粪肥[13],因此,牛粪干燥的相关技术研究甚少。网带式热风干燥技术是利用清洁空气作为干燥介质,通过自然或强制对流循环的方式与物料进行湿热交换的一种干燥手段,温度范围一般为60~90 ℃[14],且该项技术具有生产效率高、投资少、成本低、操作简单、维修方便等优点[16]。网带式干燥机的应用一直较为广泛,多用于食品、医药等行业。在网带式干燥机的基础上研究出的多层网带式干燥机采用立体空间设计,占地面积小、便于搬运[16]。本研究拟采用热风干燥技术,设计并开发立体网带式牛粪垫料再生系统,对牛粪进行杀菌和去除水分,以期为中小型奶牛场提供舒适、安全、卫生的牛粪垫料。

1 系统设计原理

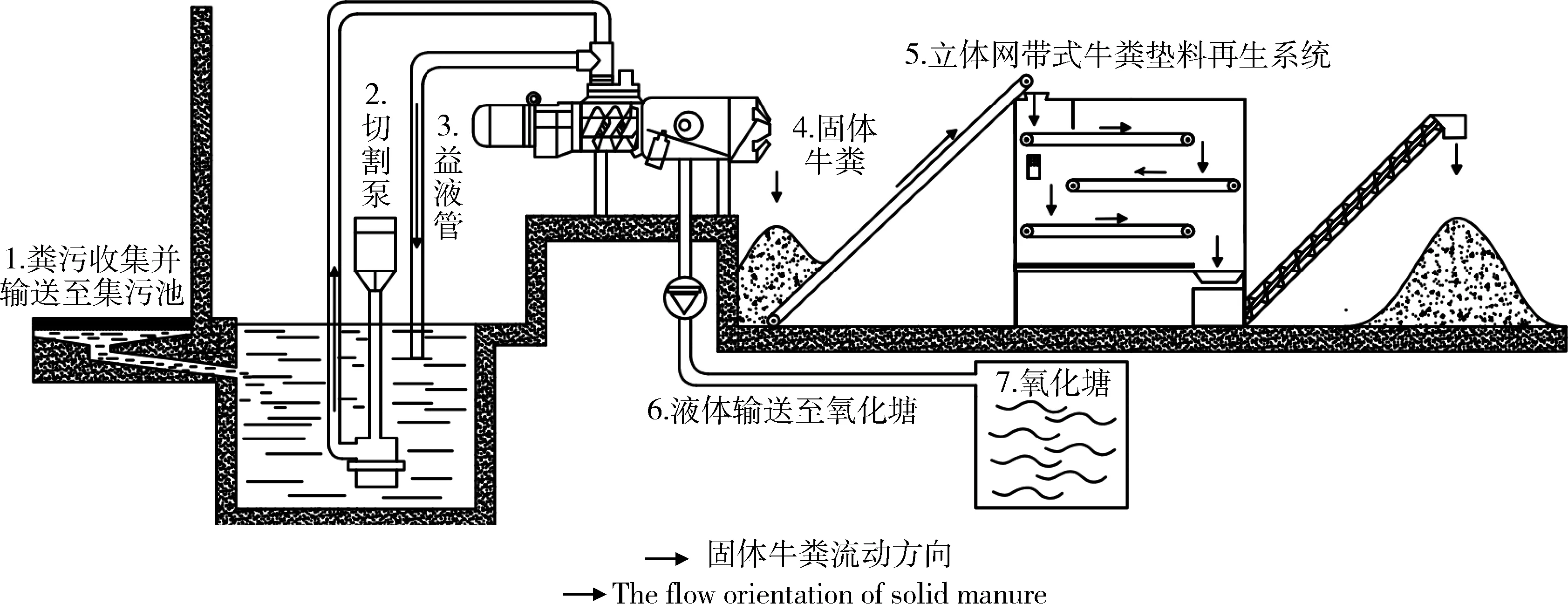

奶牛场利用立体网带式牛粪垫料再生系统生产垫料的流程(图1)为:牛舍内粪污经暗管或拉粪车输送至集污池,集污池中的牛粪经切割泵抽至固液分离机,分离后的固体牛粪进入立体网带式牛粪垫料再生系统,液体进入氧化塘。经立体网带式牛粪垫料再生系统杀菌、干燥后,生成可用于直接使用的

1.Collecting and transporting the manure slurry to the pool; 2.Centrifugal cutting submersible pump; 3.Reflux tube; 4.Solid manure; 5.3D mesh belt system to recycle the manure solids as bedding; 6.Transporting liquid slurry to the oxidation pond; 7.Oxidation pond

图1 立体网带式牛粪垫料再生系统生产流程示意图

Fig.1 Diagram of the process of recycling manure solids as bedding by 3D mash belt system

垫料。为便于进行设备加工及试验,将立体网带式牛粪垫料再生系统内部尺寸初步设置为长2.0 m、宽1.0 m、高1.5 m,其传送带表面尺寸设置为1.5 m×0.8 m,共3层。

1.1 风量计算

由于该系统尚未实现连续生产,因此将从进料开始至牛粪铺满3层传送带表面设为1个生产批次。为便于风机及电热阻选型,需计算1个生产批次牛粪干燥所需风量及热量。假设牛粪铺料厚度为50 mm,含水率75%,密度500 kg/m3,干燥后含水率为50%,则其水分蒸发量采用式(1)~(3)进行计算[16]:

We=Gd(X1-X2)

(1)

Gd=Gi(1-Wi)

(2)

(3)

式中:We为牛粪干燥过程中蒸发的水分,kg;Gd为牛粪干物质质量,kg;Gi(下标i=1表示牛粪干燥开始前,i=2表示干燥结束后,下同)为牛粪质量,kg,G1=1.5 m×0.8 m×50 mm×3层×500 kg/m3=90.0 kg;Wi为牛粪干燥过程含水率,W1=75%,W2=50%;Xi为牛粪含水率对应的干基含水率,kg/kg。

带入数据得:Gd=22.5 kg,G2=45.0 kg,X1=3,X2=1,We=45.0 kg。

选取夏、冬季极端温湿度进行计算,则固体牛粪蒸发45.0 kg水分需要的空气用量采用式(4)和(5)计算[16]:

(4)

(5)

式中:L为干空气消耗量,kg;Hj为空气含湿量(下标j=1表示气体进入立体网带式牛粪垫料再生系统前,j=2为气体排出立体网带式牛粪垫料再生系统后,下同),kg/kg;φj为空气相对湿度,%;Pj为水蒸气分压,Pa;P为大气压,1.01×105Pa。

查阅《中国气象年鉴》[17]知:北京市夏季空气相对湿度φ1夏=60%,水蒸气分压P1夏=3 168.63 Pa;冬季空气相对湿度φ1冬=40%,水蒸气分压P1冬=527.83 Pa。假设排出装置的空气温度为30 ℃,相对湿度φ2=100%,水蒸气分压P2=4 245.05 Pa。

将数据带入得:H1夏=12.1×10-3kg/kg,H1冬=1.3×10-3kg/kg,H2=27.3×10-3kg/kg,L夏=2 960.5 kg,L冬=1 730.8 kg。

将干空气消耗的质量转换成干燥时所需风量qv,则干燥过程所需风量采用式(6)、(7)进行计算[16]:

qv=LVH

(6)

(7)

式中:qv为干燥过程中所需风量,m3;VH为湿空气的比体积,m3/kg;t0为环境温度,北京市夏季平均气温为25.1 ℃,冬季平均气温为-1.9 ℃。

带入数据得:VH夏=816.8×10-3m3/kg,VH冬=729.5×10-3m3/kg;qv夏=2 418.1 m3,qv冬=1 262.6 m3。取干燥时长为9 h,则干燥过程所需空气流量为:ν夏=268.7 m3/h;ν冬=140.3 m3/h。

1.2 热量计算

牛粪干燥所需热量Q可分为3部分,包括牛粪中水分蒸发所需热量Q1、牛粪干物质升温所需热量Q2,以及产品中残余水分升温所需热量Q3(假设出口牛粪温度等同于出口处气体温度)[18]。夏、冬季干燥牛粪所需热量采用式(8)~(12)计算[18]:

Q1=We(γ+cvt2-cwte)

(8)

Q2=Gdcd(t2-te)

(9)

Q3=G2cwW2(t2-te)

(10)

(11)

(12)

式中:γ为水在0 ℃时的气化潜热,取2 504 kJ/kg;cv为水蒸气比热容,取1.926 kJ/(kg·℃)[20];t2为装置出口处热空气温度,假设为30 ℃;cw为水的比热容,取4.18 kJ/(kg·℃);te为固体牛粪入口温度,假设与环境温度t0相同;cd为干牛粪比热容,参考苜蓿草比热容取1.368 kJ/(kg·℃);Qw为换热损失取25%时,牛粪干燥所需热量,kJ;t1为装置入口处热空气温度,取较大值70 ℃;t0为环境空气温度,夏季25.1 ℃,冬季-1.9 ℃。

带入数据得:Q夏=166.4×103kJ,Q冬=286.7×103kJ(干燥90 kg牛粪所需热量)。

2 系统结构组成

2.1 整体结构

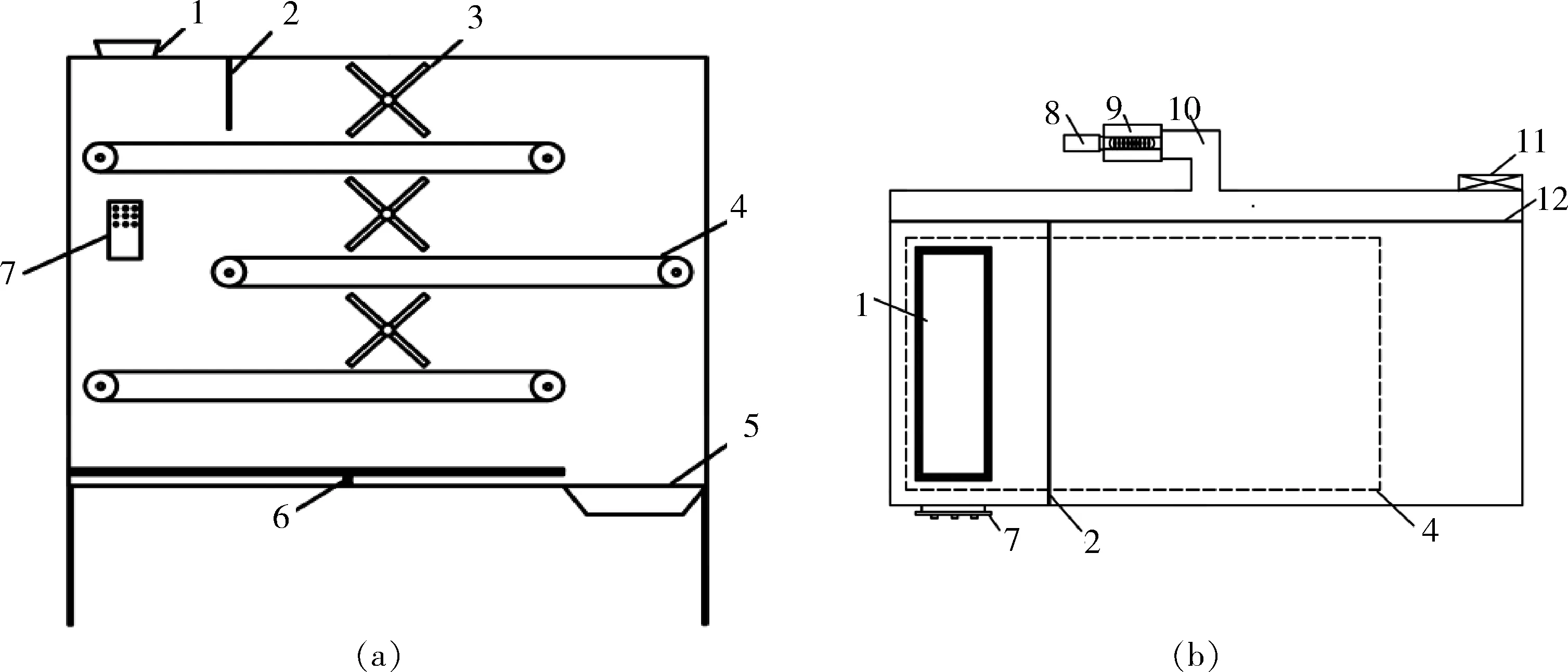

为满足牛粪垫料成品质量要求,以初始含水率约75%、最终含水率≤50%、奶牛乳房炎主要致病菌大肠杆菌和链球菌去除率均≥95%为目标,设计3层立体网带式牛粪垫料再生系统。该系统主要由牛粪传输模块、均匀送风模块、系统维护模块和控制模块等组成。相关零部件见图2,各部件相关技术参数见表1。

1.进料口;2.挡料板;3.搅拌器;4.传送带;5.出料口;6.清扫器;7.控制开关;8.鼓风机;9.电热组;10.风道;11.排湿风扇;12.布气板 1.Feed inlet; 2.Striker plate; 3.Stirrer; 4.Conveyor; 5.Discharge port; 6.Sweeper; 7.Control switch; 8.Air blower; 9.Electric resistance; 10.Air flue; 11.Exhaust fan; 12.Air distribution plate

图2 立体网带式牛粪垫料再生系统主视图(a)和俯视图(b)

Fig.2 Diagrams of 3D mesh belt system to recycle manure solids as bedding from front (a) and vertical view (b)

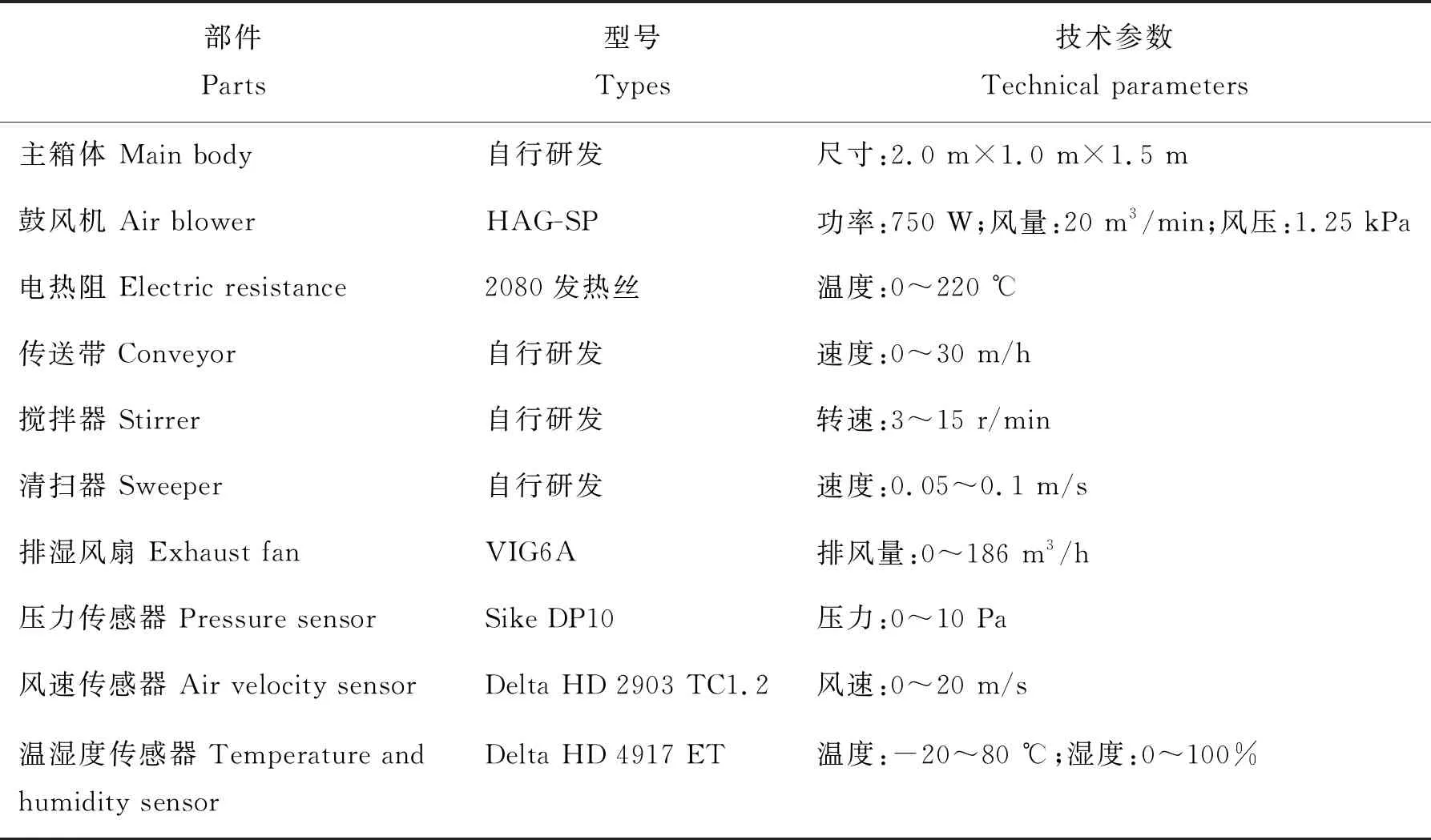

表1 立体网带式牛粪垫料再生系统相关技术参数

Table 1 Technical parameters of 3D mesh belt system to recycle manure solids as bedding

部件Parts型号Types技术参数Technical parameters主箱体 Main body自行研发尺寸:2.0 m×1.0 m×1.5 m鼓风机 Air blowerHAG-SP功率:750 W;风量:20 m3/min;风压:1.25 kPa电热阻 Electric resistance2080发热丝温度:0~220 ℃传送带 Conveyor自行研发速度:0~30 m/h搅拌器 Stirrer自行研发转速:3~15 r/min清扫器 Sweeper自行研发速度:0.05~0.1 m/s排湿风扇 Exhaust fanVIG6A排风量:0~186 m3/h压力传感器 Pressure sensorSike DP10压力:0~10 Pa风速传感器 Air velocity sensorDelta HD 2903 TC1.2风速:0~20 m/s温湿度传感器 Temperature andhumidity sensorDelta HD 4917 ET温度:-20~80 ℃;湿度:0~100%

2.2 主要模块

2.2.1牛粪传输模块

牛粪传输模块主要包括进、出料口及传送带。进、出料口设置为漏斗形状,避免牛粪下落过程随意扩散。果蔬脱水多采用网带式热风干燥技术,其传送带网孔直径根据果品大小进行定制[21]。本研究在开发传送带干燥技术时,根据固液分离后的固体牛粪颗粒粒径分布情况(图3),其粒径≥1.0 mm的颗粒质量所占比例可达74.9%±1.0%,因此在采用冲孔技术制作网带时孔径设定为1 mm,网带打孔率为20%~30%。当牛粪铺设在网带表面时,热风可通过牛粪孔隙进入其内部,带走牛粪内部游离水分子,从而达到深度干燥杀菌目的。

图3 固体牛粪粒径分布

Fig.3 Size distribution of solid manure

2.2.2均匀送风模块

均匀送风模块主要包括鼓风机、电热阻、风道、布气板及排湿风扇。其中,布气板通过干扰气流流向,可使气体分布更为均匀[20],为提高布气板防堵性和空气喷射速度,根据实际加工条件和加工成本,选择材料为304不锈钢(板厚3 mm),避开传送带位置(跨度167 mm)。同时考虑气体流向,为使气流分布更加均匀,布气板两端气孔直径设置为10 mm,中间气孔直径设置为8 mm,所有孔间中心距均为40 mm(图4)。

图4 布气板设计平面图

Fig.4 Ichnography of air distribution plate

2.2.3系统维护模块

系统维护模块主要包括挡料板、搅拌器及清扫器。挡料板在进料端通过设定其底端与传送带表面的垂直距离,从而限定牛粪铺设厚度。在每一层传送带中间位置设置搅拌器(图5),搅拌器主轴装有15组搅拌棒,在轴向同一截面的2根搅拌棒为一组,主轴直径为4 cm,搅拌棒直径为2 cm,且相邻两组搅拌棒倾斜角度为90°。该搅拌器操作方便、结构简单、维护便利,但其对牛粪的分散作用较为有限。当牛粪平铺于传送带表面时,转动搅拌器可对其进行翻搅,使其内部干燥更加均匀、快速。

图5 立体网带式牛粪垫料再生系统搅拌器实物图

Fig.5 Stirrers in the 3D mesh belt system to recycle manure solids as bedding

固体牛粪垫料在生产过程中,装置主箱体内部会产生大量粉尘,同时粒径<1.0 mm的牛粪颗粒经传送带表面网孔落至箱体底部,若无清扫装置则需每隔一段时间打开箱体进行清洁,操作较繁琐。为方便清洁箱体、简化操作,本团队自行研制了通过链条传动,带动毛刷进行往复运动,从而达到清洁目的的清扫装置。其中,毛刷长度为100 cm,毛长10 cm,毛层厚度1 cm,固定位置采用铝合金板材。

2.2.4控制模块

控制模块主要包括2个独立的控制单元:控制单元1用于控制传送带、搅拌器和清扫器的开关及运行方向和速度的调控;控制单元2用于控制整个系统电路的开关。

2.3 工艺流程

立体网带式牛粪垫料再生系统在对牛粪进行处理前,需对其进行机械固液分离,这是因为牛粪本身含水率较高(82%~90%),且其是由纤维及胶体形成的致密网状结构蓄积大量水分引起的[11],经机械破坏其致密网状结构后,牛粪内的水分才能快速蒸发。将固液分离后的固体牛粪作为原料,在进行处理时,首先将热风系统打开,调节所需温度,并将挡料板高度设为定值。当固体牛粪从进料口进入主箱体时,打开传送带及搅拌器,牛粪进入主箱体后通过挡料板调整铺料厚度。铺料完成后,将进料口、排气口、出料口均采用可插入式挡板进行密封。每干燥1 h打开出料口进行取料并检测其含水率及致病菌杀灭率。

3 试验验证

为验证样机的可行性及生产能力,2018年4月2日—2018年10月15日,在中国农业大学上庄试验站进行多次试验。试验原料取自北京首农畜牧发展有限公司绿荷牛业分公司半截河牛场,其含水率为75%左右。牛粪含水率检测采用卤素水分测试仪(型号:XY-110MW),致病菌检测采用平板培养法。

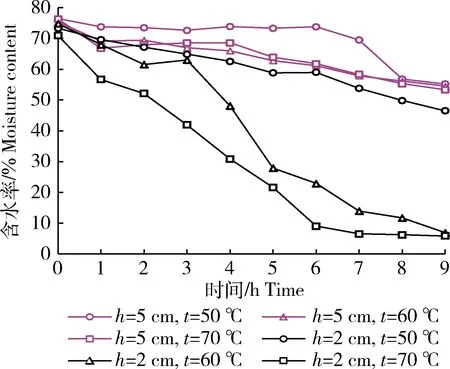

将铺料厚度设置为5 cm、风量设置为500 m3/h,热风温度分别设置为50、60、70 ℃,分3次试验进行。固体牛粪含水率为76.0%±0.5%,经9 h热风干燥后,牛粪含水率分别下降至56.3%、54.5%、53.3%(图6)。热风温度为50 ℃时,牛粪含水率在6 h前下降较缓慢;热风温度为60与70 ℃时,其含水率下降趋势差异不明显。但在3种热风温度条件下,含水率均未下降至50%以下。因此,当铺料厚度为5 cm,风量为500 m3/h,热风温度为50、60、70 ℃ 时,尚不能满足牛粪垫料品质要求。

图6 铺料厚度(h)和热风温度(t)对牛粪含水率的影响

Fig.6 The impacts of different thicknesses (h) and air temperatures (t) on the moisture content of solid manure

改变铺料厚度,将其设置为2 cm,热风温度分别为50、60、70 ℃,风量不变,分3次试验进行。固体牛粪初始含水率为73.0%±1.6%,经9 h热风干燥后,牛粪含水率分别下降至46.5%、6.9%、5.8%(图6)。热风温度为50 ℃时,牛粪含水率逐渐减小,在干燥8 h后含水率下降至49.9%,已达牛粪垫料品质要求,在干燥9 h后牛粪含水率可下降至46.5%,因此可考虑将其干燥时长减少为8 h,以期降低能耗;热风温度为60和70 ℃时,牛粪含水率均迅速下降,热风温度为60 ℃时,干燥4 h后含水率即降至48.1%,热风温度为70 ℃时,干燥3 h后牛粪含水率即降至41.9%。可见,60和 70 ℃ 干燥条件下,牛粪含水率下降较快,但根据试验过程能耗统计可知,热风温度为50 ℃时,干燥能耗为22.2 kW·h/t,热风温度为60和70 ℃时,干燥能耗分别为25.0和27.8 kW·h/t。因此,从节能角度,建议牛粪干燥时采用热风温度为50 ℃。

对铺料厚度为2 cm,热风温度为50 ℃条件下,牛粪干燥9 h过程中大肠杆菌和链球菌杀灭情况进行检测。结果表明,大肠杆菌和链球菌经9 h高温杀菌后,其杀菌率分别可达95.6%和98.3%(图7)。可见,立体网带式牛粪垫料再生系统可迅速降低固体牛粪含水率,并达到杀菌消毒目的。

图7 铺料厚度为2 cm,热风温度50 ℃时对 大肠杆菌和链球菌的杀菌率

Fig.7 Pathogen killing rates on the condition of the thickness 2 cm and the air temperature 50 ℃

4 结论及展望

立体网带式牛粪垫料再生系统采用热风干燥技术对固体牛粪进行干燥杀菌,同时采用冲孔网带及布气板结构在加速牛粪干燥的同时使其干燥效果更为均匀、彻底。经试验验证,该系统可用于生产牛粪垫料,并使其含水率下降至46.5%,大肠杆菌和链球菌的杀菌率分别可达95.6%和98.3%,基本满足对牛粪垫料含水率及生物安全性的要求。

就目前而言,该系统生产规模较小,且尚未实现连续式生产。后续可根据奶牛场规模化生产需求及杀菌、干燥所需时间,合理安排网带传输速度,使其实现连续生产,提高系统生产能力。自行研制的搅拌器装置在系统试验过程中搅拌效果欠佳,需进一步改进。