液压强迫式振动深松单体设计与试验

李明军 于家川 王仁兵 邵蓉蓉 董 敏 张爱民

(滨州市农业机械化科学研究所,山东 滨州 256600)

深松作业是实施农业保护性耕作的关键技术。深松作业能够破坏犁底层,改善土壤耕层结构,增强土壤蓄水保墒、抗旱排涝能力,全面提升耕地质量,提高农业综合生产能力[1-3]。目前,在深松作业过程中普遍存在着牵引阻力较大的问题,严重制约着深松作业在农业生产中的推广应用[4]。

长期以来,国内外针对深松减阻技术进行了广泛深入的研究。现阶段,主要的深松减阻技术有振动减阻、仿生减阻、电渗减阻、流体润滑减阻、磁化减阻等[5-6]。研究表明,在各种深松减阻技术中,振动减阻技术的效果最为明显[7-8]。按照振动原理的不同,振动式深松机可分为机械强迫式振动深松机和自激式振动深松机2种类型。机械强迫式振动深松机因振动部件需拖拉机动力输出轴带动,虽能减小牵引阻力,但存在着传动复杂等问题;自激式振动深松机存在着稳定性差、减阻效果不明显等问题[9-10]。

针对上述问题,本研究拟设计一种液压强迫式振动深松单体,将液压振动技术应用于深松机械,降低深松作业时的牵引阻力,以期为今后深松机械的研究提供参考。

1 整体结构与作业过程

1.1 整体结构及液压振动系统原理

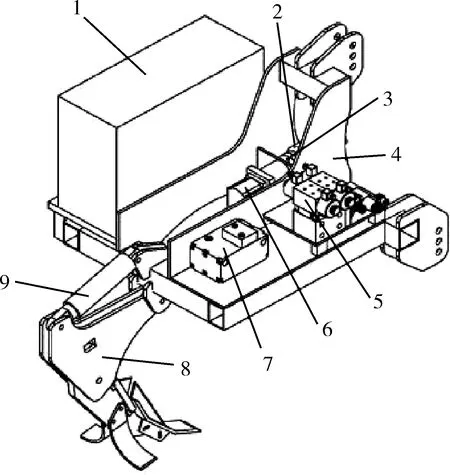

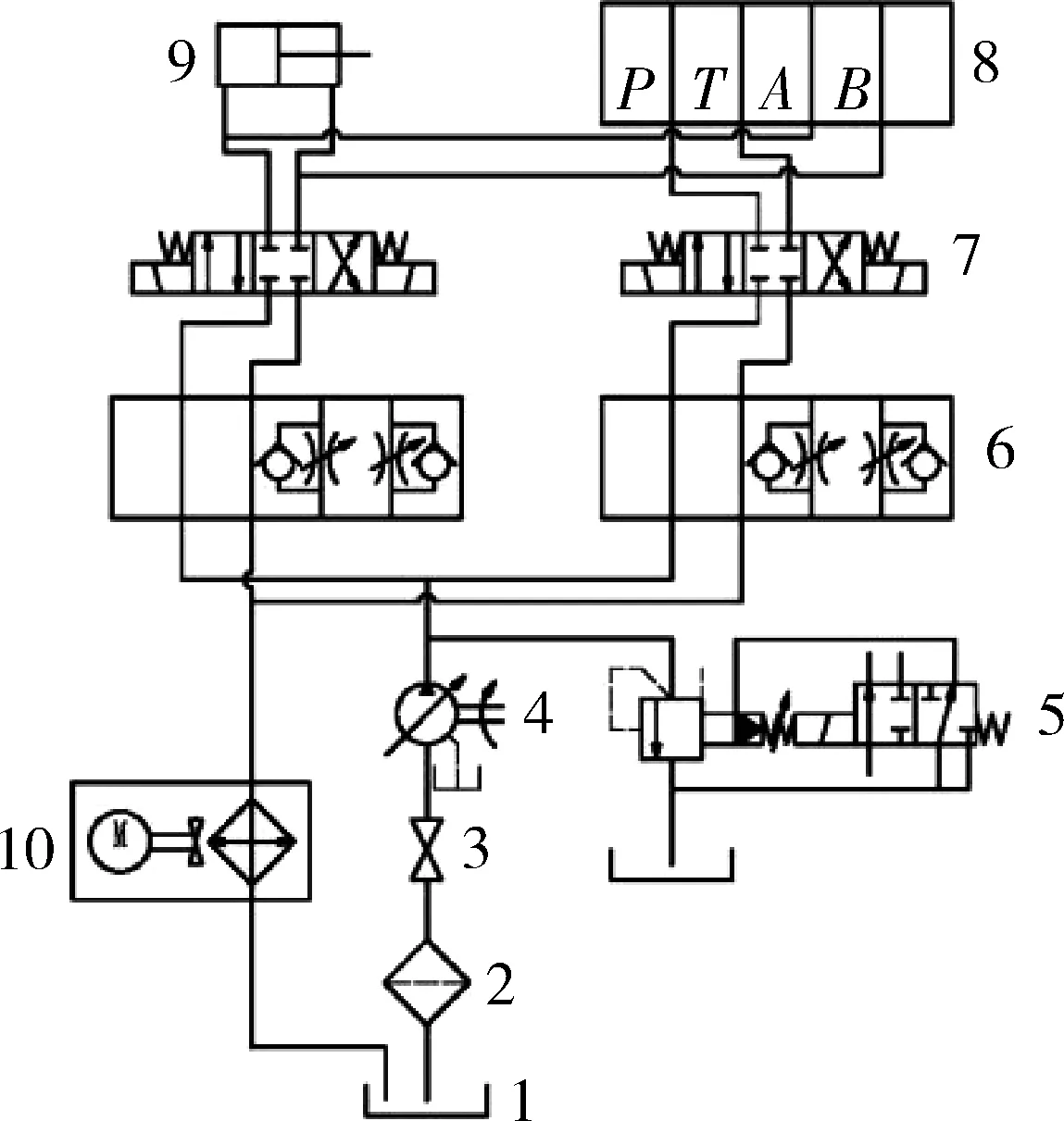

液压强迫式振动深松单体采用悬挂式结构,主要由机械部分和液压振动系统组成(图1)。机械部分主要包括机架、深松铲、变速箱、联轴器等部件;液压振动系统主要包括液压油箱、液压阀组、液压振动器、振动油缸、液压泵、液压油管等部件。液压强迫式振动深松单体液压振动系统工作原理见图2。

1.液压油箱;2.变速箱;3.联轴器;4.机架;5.液压阀组;6.液压泵;7.液压振动器;8.深松铲;9.振动油缸 1.Hydraulic tank; 2.Gearbox; 3.Coupling; 4.Frame; 5.Hydraulic valve group; 6.Hydraulic pump; 7.Hydraulic vibrator; 8.Subsoiling shovel; 9.Vibration oil cylinder

图1 液压强迫式振动深松单体结构简图

Fig.1 Structural sketch of hydraulic forced vibration subsoiling monomer

1.液压油箱;2.过滤器;3.截止阀;4.液压泵;5.电磁溢流阀;6.叠加式单向节流阀;7.电磁换向阀;8.液压振动器;9.振动油缸;10.冷却器 1.Hydraulic tank; 2.Filter; 3.Globe valve; 4.Hydraulic pump; 5.Electromagnetic relief valve; 6.Superimposed one-way throttle valve; 7.Electromagnetic reversing valve; 8.Hydraulic vibrator; 9.Vibrating cylinder; 10.Cooler

图2 液压振动系统原理图

Fig.2 Schematic diagram of hydraulic vibration system

1.2 作业过程

液压强迫式振动深松单体将液压振动技术应用于深松机械,采用三点悬挂方式与拖拉机挂接。拖拉机动力输出轴通过万向节与变速箱连接,带动液压泵运转,为液压振动系统提供动力。液压振动系统由液压振动器提供振动源,并将产生的振动作用于振动油缸,能够使振动油缸的活塞杆产生快速的后退-前进振动,振动油缸活塞杆的后退-前进振动使得深松铲绕其前端进行摆动,进而使深松铲铲尖产生快速振动,从而达到振动深松的效果。

2 关键部件的选型与理论分析

2.1 深松铲选型

本深松单体选用双翼凿形组合式深松铲(图3),该深松铲主要由铲柄护板、铲柄、翼铲、凿形主铲、碎土板、碎土刀组成,在深松作业时可有效避免土层的翻转,增加土壤扰动,实现表层全松,底层间隔松,使土壤得到高效的松碎。该深松铲主要结构参数如下:深松铲总高度h1=862 mm、铲翼安装高度h2=84 mm、碎土板高度h3=52 mm、碎土刀高度h4=60 mm、铲翼宽度b1=310 mm、深松铲长度b2=750 mm、铲尖宽度b3=85 mm、碎土板宽度b4=8 mm、铲尖长度n=145 mm、深松铲入土角γ=23 °、铲翼入土角δ=170 °。

1.铲柄护板;2.铲柄;3.翼铲;4.凿形主铲;5.碎土板;6.碎土刀 1.Shovel shank guard plate; 2.Shovel shank; 3.Wing shovel; 4.Chisel main shovel;5.Soil crushing plate; 6. Soil crushing knifeh1为深松铲总高度,mm;h2为铲翼安装高度,mm;h3为碎土板高度,mm;h4为碎土刀高度,mm;b1为铲翼宽度,mm;b2为深松铲长度,mm;b3为铲尖宽度,mm;b4为碎土板宽度,mm;n为铲尖长度,mm;γ为深松铲入土角,(°);δ为铲翼入土角,(°)。h1is the total height of the subsoiling shovel,mm;h2is the installation height of the spade wing,mm;h3is the height of the crushing board,mm;h4is the height of the soil cutter,mm;b1is the width of the spade wing,mm;b2is the length of the subsoiling shovel,mm;b3is the width of the shovel tip,mm;b4is the width of the crushing board,mm;nis the length of the shovel tip,mm;γis the penetration angle of the deep loosening shovel, (°);δis the penetration angle of the spade wing, (°)。

图3 双翼凿形组合式深松铲结构简图

Fig.3 Structural sketch of double-wing chisel combined subsoiling shovel

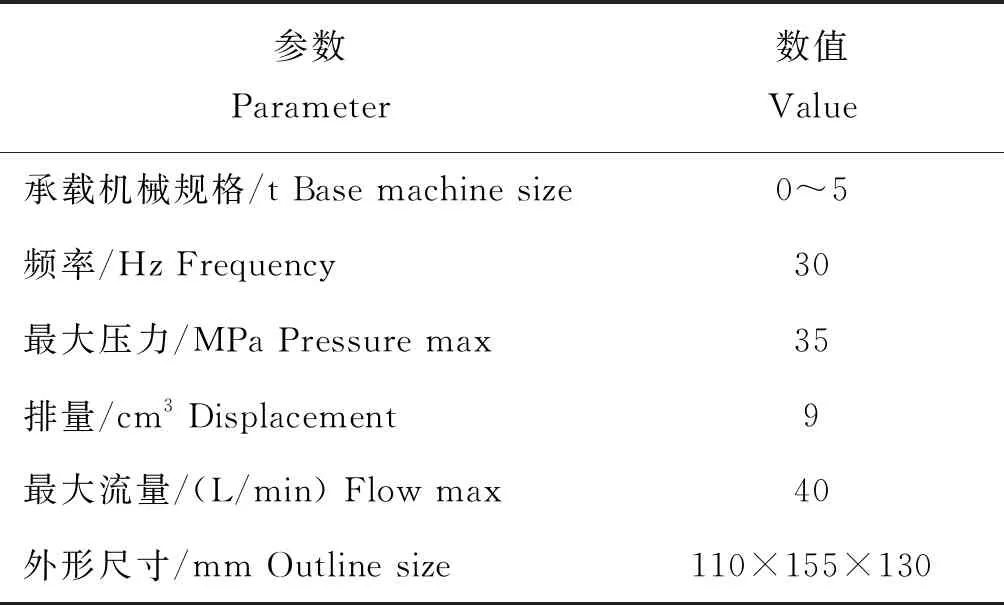

2.2 液压振动器的选型

液压振动器是液压振动系统的振动源,可以将产生的振动作用于振动油缸,是液压强迫式振动深松单体最关键的工作部件。本深松单体选用芬兰丹纳森公司生产的液压振动器,型号为HVB 350/9-40,技术参数见表1。

表1 HVB 350/9-40型液压振动器技术参数Table 1 Technical parameters of HVB 350/9-40 hydraulic vibrator

2.3 振动油缸的选型与参数分析

振动油缸是液压振动系统的振动执行元件,振动油缸选型的主要依据是其缸筒内径和行程[11]。

2.3.1振动油缸缸筒内径的确定

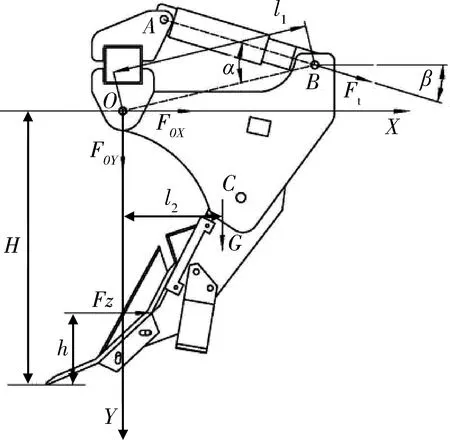

对深松铲进行力学分析,从而确定振动油缸的缸筒内径。将深松铲简化为二维平面模型,以O点为原点,建立直角坐标系XOY,对深松铲进行受力分析。在振动深松作业过程中,深松铲受到的作用力主要有:深松铲自身重力G、振动油缸对深松铲的推力Ft、土壤阻力Fz以及深松铲在O点受到的水平作用力FOX和竖直作用力FOY。其中,土壤阻力Fz为等效作用力,主要由深松铲对土壤进行提升、剪切过程中产生的反作用力、底部土壤对深松铲的支持力以及土壤对深松铲的摩擦力等效而来,受力分析见图4。

Ft为振动油缸对深松铲的推力,N;Fz为土壤阻力,N;G为深松铲重力,N;FOX、FOY为深松铲在O点受到的水平作用力与竖直作用力,N;H为深松铲铲尖距O点的垂直距离,mm;h为深松铲铲尖与Fz等效作用点的垂直距离,mm;l1为O点与B点的距离,mm;l2为深松铲质心C与O点的水平距离,mm;α为BA方向与BO方向的夹角,(°);β为AB方向与水平方向的夹角,(°)。Ftis the thrust of vibration cylinder to deep loosening shovel, N;Fzis soil resistance, N;Gis gravity of Subsoiling shovel, N;FOXandFOYare the horizontal and vertical forces on the Subsoiling shovel atOpoint, N;His the vertical distance between the tip of the Subsoiling shovel and theOpoint, mm;his the vertical distance between the tip of the Subsoiling shovel and the equivalent point of action ofFz, mm;l1is the distance betweenOpoint andBpoint, mm;l2is the horizontal distance between the center of massCandOof the subsoil shovel,mm;αis the angle betweenBAdirection andBOdirection, (°);βis the angle betweenABdirection and horizontal direction, (°)。

图4 深松铲受力分析

Fig.4 Force analysis of subsoiling shovel

图4中各力之间应满足以下关系:

∑MO(F)=0

(1)

即

Ftl1sinα+Gl2-Fz(H-h)=0

(2)

整理得:

(3)

式中:Ft为振动油缸对深松铲的推力,N;Fz为土壤阻力,N;G为深松铲重力,N;H为深松铲铲尖距O点的垂直距离,mm;h为深松铲铲尖与Fz等效作用点的垂直距离,mm;l1为O点与B点的距离,mm;l2为深松铲质心C与O点的水平距离,mm;α为BA方向与BO方向的夹角,(°)。

土壤阻力的计算较为复杂,目前常用式(4)进行计算[12]:

Fz=Kab

(4)

式中:Fz为土壤阻力,N;a为深松深度,cm;b为扰动宽度,cm;K为土壤的比阻,N/cm2。K是一个综合性系数,可根据土壤类型确定:轻型土壤(沙壤土),K取值为2~3 N/cm2;一般土壤(壤土),K=4~5 N/cm2;粘重土壤(粘土),K=6~8 N/cm2;特别粘重土壤(重粘土),K=9~15 N/cm2[13]。

为确保液压强迫式振动深松单体能够满足各种复杂的土壤工况,在此次力学分析中,土壤的比阻K取最大值15 N/cm2;本深松单体所采用的双翼凿形组合式深松铲深松深度最大可达到45 cm,故深松深度a取值为45 cm;经测量,由于翼铲的存在,深松铲的扰动宽度可达31 cm,故扰动宽度b取值为31 cm。将数值代入式(4)中,得到深松铲所受土壤阻力Fz为20.93 kN。

式(3)中深松铲的重力G可由称重得出,深松铲铲尖距O点的垂直距离H、O点与B点的距离l1、深松铲质心C与O点的水平距离l2、BA方向与BO方向的夹角α可由测量得出,其数值分别为G=620 kg;H=712 mm;l1=514 mm;l2=248 mm;α=30 °。深松铲铲尖与Fz等效作用点的垂直距离h的数值与Fz等效作用点所在的位置有关,现假定Fz等效作用点位于深松深度的中间位置,h取值为225 mm,将数值带入式(3)中,得到振动油缸对深松铲的推力Ft为39.05 kN,即振动油缸负载为39.05 kN。

振动油缸的缸筒内径可根据负载大小和工作压力进行计算[14]:

(5)

式中:D为振动油缸的缸筒内径,m;F为振动油缸负载,N;p为工作压力,Pa。农业机械液压设备常用工作压力为10~16 MPa[15],本研究振动油缸的工作压力p取值为16 MPa,将数值带入式(5)中,得到振动油缸的缸筒内径D=55.75 mm。根据GB/T 2348—2018《流体传动系统及元件 缸径及活塞杆直径》[16],将振动油缸的缸筒内径圆整为标准值,标准值为63 mm。

2.3.2振动油缸行程的确定

振动油缸的行程,主要是根据实际工作需要的长度来确定[17]。本深松单体中振动油缸行程的确定可从2个方面考虑,一方面是振动油缸活塞杆的振动幅度,另一方面是所需油缸的实际长度,即图4中A、B两点的距离。

经测量,本深松单体在振动深松作业过程中,振动油缸活塞杆的振动幅度约为5 mm,振动幅度较小,因此活塞杆的振动幅度对振动油缸行程的确定影响较小,可忽略不计;A、B两点的实际距离为513 mm,即油缸在缩回状态下耳环距离应<513 mm,油缸在伸出状态下耳环距离应>513 mm。经调查,市场上缸筒内径为63 mm、行程为200 mm的液压缸,在缩回状态下耳环距离大多为470 mm,在伸出状态下耳环距离大多为670 mm,符合要求,故振动油缸行程选定为200 mm。

综上所述,所选振动油缸的缸筒内径为63 mm,行程200 mm。

2.4 液压泵的选型与参数分析

液压泵的最大工作压力和最大流量是选型的主要依据[18]。

2.4.1液压泵的最大工作压力

液压泵的最大工作压力Pp应满足:

Pp≥P1+∑ΔP

(6)

式中:Pp为液压泵最大工作压力,MPa;P1为液压执行元件最大工作压力,MPa;∑ΔP为管路损失,MPa,按经验数据取值为1 MPa。在液压振动系统的各液压元件中,液压振动器的最大工作压力为35 MPa,故P1取值为35 MPa,将数值带入式(6),得到液压泵的最大工作压力Pp=36 MPa。

2.4.2液压泵的最大流量

液压泵的最大流量Qp应满足:

Qp≥K1∑qmax

(7)

式中:Qp为液压泵最大流量,L/min;K1为系统泄漏系数,取值为1.2;∑qmax为液压系统同时动作时的最大总流量。

在液压强迫式振动深松单体作业时,液压振动器与振动油缸同时工作,液压振动器的流量为40 L/min;振动油缸的流量Q应满足:

1)当活塞杆前进时

(8)

2)当活塞杆后退时

(9)

式中:Q为液压缸的流量,m3/s;D为液压缸的缸筒内径,m;d为液压缸的活塞杆直径,m;L为动作距离,m;t为动作时间,s。

液压缸的活塞杆直径d可根据活塞杆受力状况确定:p<5 MPa时,d取值(0.50~0.55)D;5 MPa≤p≤7 MPa时,d取值(0.60~0.70)D;p>7 MPa 时,d取值0.70D[17]。

本深松单体中振动油缸的工作压力为16 MPa,故振动油缸的活塞杆直径d取值0.7D,为44.1 mm,根据GB/T 2348—2018《流体传动系统及元件 缸径及活塞杆直径》[16],将振动油缸的活塞杆直径圆整为标准值,标准值为45 mm。

经测量,在液压强迫式振动深松单体作业时,振动油缸的振动幅度约为5 mm,振动频率约为5 Hz,即一个振动周期为0.2 s,假设一个振动周期中活塞杆前进与后退所需的时间相同,那么1个振动周期中活塞杆前进和后退的时间都是0.1 s,故动作距离L=5 mm,动作时间t=0.1 s。将数值带入式(8)和式(9)中,得到活塞杆前进时的流量为9.35 L/min,活塞杆后退时的流量为4.58 L/min。液压系统同时动作时的最大总流量∑qmax为液压振动器流量与振动油缸最大流量之和,值为49.35 L/min。

由液压泵最大工作压力和最大流量,同时考虑到受拖拉机动力输出轴转速以及变速箱速比的限制,液压泵的最大工作转速为1 500 r/min,那么液压泵的排量应大于32.9 mL/r。参照液压泵产品样本参数信息,选取液压泵型号为PV040L1L1T1NMMC的变量柱塞泵,最大工作压力为42 MPa,理论排量为40 mL/r。

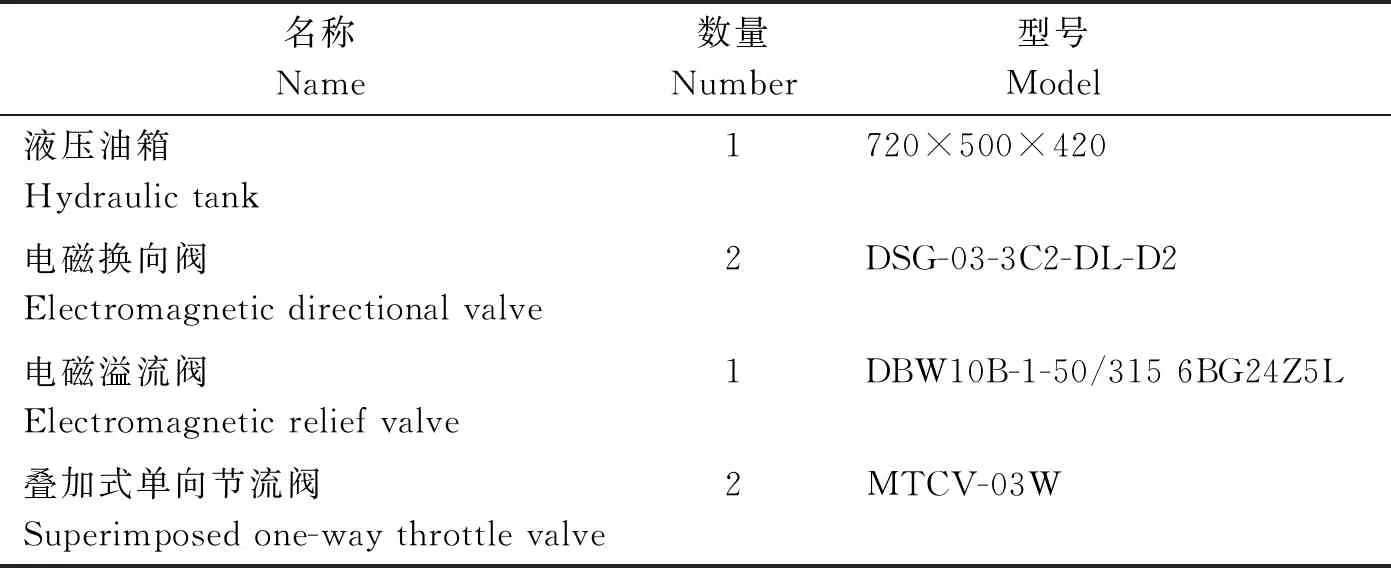

2.5 其他液压元件选型

根据液压振动系统工作原理图,对液压油箱、液压阀等元件进行选型,选型元件的主要参数与型号见表2。

表2 其他液压元件主要参数与型号Table 2 Main parameters and models of other hydraulic components

2.6 深松单体机架的模态分析

机架的具体结构根据农艺要求的幅宽以及各工作部件在机架上相互配置的位置关系确定。本深松单体机架主要由机架主体、上下悬挂、液压油箱支撑架以及支撑板等部件组成(图5)。

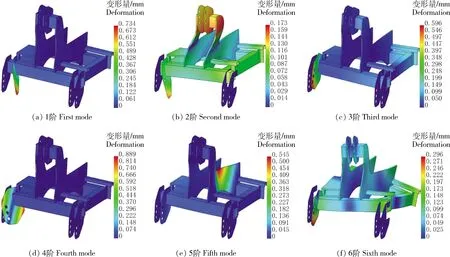

深松单体机架主要是用于安装深松铲、固定液压元件以及传递动力。机架的模态特性对整个深松单体的动态性能具有重要影响,容易受到外部激励频率的影响而发生共振现象,为避免本研究设计的机架在工作时发生共振现象,现运用SolidWorks simulation模块对机架进行模态分析,研究其固有频率和振型。

1.机架主体;2.下悬挂;3.支撑板;4.上悬挂;5.液压油箱支撑架 1.Main frame; 2.Lower suspension; 3.Support plate; 4.Upper suspension; 5.Support frame of hydraulic oil tank

图5 深松单体机架结构简图

Fig.5 Structure diagram of subsoiling monomer frame

利用三维设计软件对深松单体机架进行参数化建模,并对模型进行相应的简化,忽略掉小孔、倒角和圆角等次要因素。机架的材质为Q235A,弹性模量为210 GPa,密度为7 850 kg/m3,泊松比为0.3。在自由状态下进行模态分析,不考虑外部载荷,一般而言低阶振动对结构的影响较高阶振动大,本研究提取机架的前6阶非零固有频率和振型进行分析。深松单体机架的前6阶非零固有频率见表3,相应的振型图见图6。

表3 深松单体机架的前6阶非零固有频率Table 3 The first six non-zero natural frequencies of the subsoiling monomer frame

图6 深松单体机架的前6阶振型图

Fig.6 The first six order mode shapes of the subsoiling monomer frame

对深松单体机架进行外部激励频率分析,使得机架的各阶次固有频率避开外部激励频率,从而避免共振现象的发生。液压强迫式振动深松单体机架的外部激励主要来自于路面、拖拉机发动机、液压泵和液压振动器等。各外部激励频率分析如下:

1)目前,在城市路面、乡村土路及田地上,路面激励频率一般<3 Hz[19]。

2)拖拉机发动机的振动频率计算公式[20]为:

发动机振动频率=(发动机转速× 发动机气缸数×2)/(60×发动机冲程数)

本研究使用的拖拉机为福田雷沃欧豹820拖拉机,该拖拉机的发动机为四缸四冲程柴油机,正常工作转速为700~1 500 r/min,计算得该拖拉机发动机的振动频率为23~50 Hz。

3)液压泵在深松单体工作时,其转速最高可达1 500 r/min,激振频率f=n/60,其中f为频率,Hz;n为回转部件转速,r/min,得到液压泵的激振频率为25 Hz。

4)液压振动器的输出频率为30 Hz。各外部激励频率与机架的前6阶非零固有频率对比分析可知,本研究设计的深松单体机架在工作时不会与外部激励频率发生共振现象。

3 田间试验及结果分析

为验证液压强迫式振动深松单体设计的可行性与合理性,对深松单体进行了田间试验,根据国家标准在试验中选取土壤物理特性、深松深度、深松深度稳定性、土壤膨松度、土壤扰动系数、牵引阻力等作为评价因素,综合评价液压强迫式振动深松单体的作业性能与减阻效果。

3.1 试验条件与设备

试验条件:于2018年10月30日,在山东省滨州市滨城区农喜棉花专业合作社农田进行田间试验(图7),试验地总面积20 hm2,地势平坦,坡度<5°,前茬作物为玉米,留茬平均高度为10 cm。土壤类型为轻粘土,年降水量450~686 mm。深松前土壤绝对含水率约15%,土壤容重约1.73 g/cm3,地表植被大多为玉米根茬和杂草。

试验设备:试验用拖拉机2台,一台为牵引机,另一台为工作机,牵引机为约翰迪尔1204拖拉机,2轮驱动,工作机为福田雷沃欧豹820拖拉机,2轮驱动,动力输出轴额定转速为1 000 r/min。DHG-9030A型电热恒温鼓风干燥箱,上海一恒科学仪器有限公司生产;TYD-1型数显式土壤硬度计,浙江拓普仪器有限公司生产;TD20002型电子天平,天津天马衡基仪器有限公司生产;HF-20K型ALIYIQI艾力数显式推拉力计,温州一鼎仪器制造有限公司生产;液压强迫式振动深松单体、土壤盒、取土环刀、牵引绳、牵引插销、标杆、卷尺、耕深尺等。

图7 液压强迫式振动深松单体田间试验

Fig.7 Field experiment of hydraulic forced vibration subsoiling monomer

3.2 试验方法

根据GB/T 24675.2—2009《保护性耕作机械 深松机》[21]规定的试验方法,将试验农田划分为3个小区,每个小区长为70 m,宽为作业幅宽10倍,并在小区两端用标杆做好标记[21]。试验分深松前、深松中、深松后3个环节进行,在深松前按照GB/T 5262—2008《农业机械试验条件 测定方法的一般规定》[22]测定土壤绝对含水率、土壤坚实度、土壤容重等参数[21],并画出深松前地表曲线;深松过程中测定牵引阻力;深松后测定深松深度、土壤膨松度、土壤扰动系数等参数。

为保证试验的可靠性和稳定性,在每个小区对深松单体进行多次随机重复试验,每个小区取中间30 m为有效行程。深松作业后,每个小区任取1个有效行程进行深松深度、土壤膨松度、土壤扰动系数等参数的测定。试验时,拖拉机及深松单体相关参数设定如下:

1)深松深度测定试验:福田雷沃欧豹820拖拉机挡位为慢2挡,动力输出轴转速为1 000 r/min,深松铲入土角度为23°。

2)土壤膨松度及土壤扰动系数测定试验:福田雷沃欧豹820拖拉机挡位为慢2挡,动力输出轴转速为1 000 r/min,深松铲入土角度为23°。

3)牵引阻力测定试验:福田雷沃欧豹820拖拉机挡位为空挡,约翰迪尔1204拖拉机挡位为B1挡,深松铲入土角度为23 °,深松深度为40 cm,振动深松作业时福田雷沃欧豹820拖拉机动力输出轴转速为1 000 r/min,常规深松作业时福田雷沃欧豹820拖拉机动力输出轴不转动。

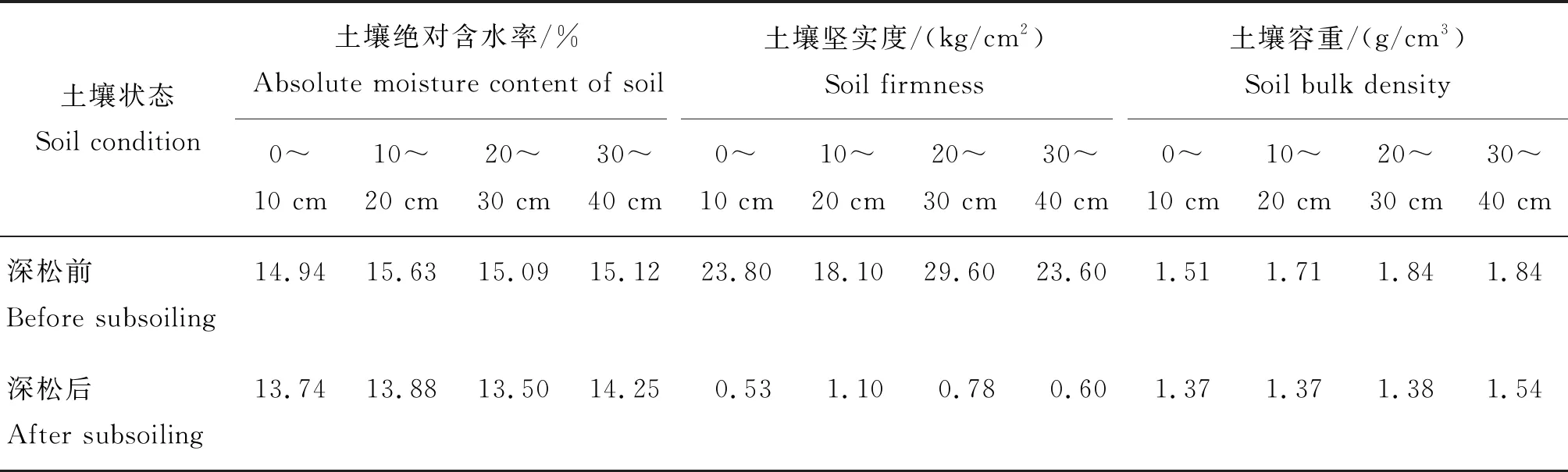

3.3 土壤物理特性测定及结果分析

深松作业是一种破坏土壤物理特性和地表状况的土壤耕作过程,深松前后对土壤物理特性的测定,对研究深松减阻机理具有极其重要的意义[23]。土壤物理特性的测定采用五点取样法确定测量区域内的取样点位,每个取样点位在土壤表层以下进行分层取样,各层测定结果取算术平均值作为该测量区域的土壤物理特性。深松前后不同土层土壤物理特性测定结果见表4:深松后土壤各分层的物理特性数值均呈下降状态,土壤坚实度平均降幅为96.63%,土壤容重平均降幅为17.61%,可达到疏松土壤,破坏犁底层,改善耕层结构的效果,土壤绝对含水率平均降幅为8.88%,其原因是深松后会出现跑墒现象,在深松作业后应注意蓄水保墒。

表4 深松前后不同土层土壤物理特性测定结果Table 4 Measurement results of soil physical properties of different soil layers before and after subsoiling

3.4 深松深度测定及深度稳定性分析

在测量区域内,对角线上取5点,用耕深尺或其他测量仪器进行测定。测定方法:平作地,测出深松沟底到地表面的垂直距离,即为深松深度;垄作地,则是深松沟底至某一水平基准线垂直距离,减去该点地表至水平基准线的垂直距离,即为深松深度,分别计算出每一行程的深松深度、标准差、变异系数和深度稳定性系数。深松后深松深度测定及深度稳定性分析结果见表5:液压强迫式振动深松单体深松深度平均值为42.49 cm,标准差平均值为1.51 cm,变异系数平均值为3.56%,深度稳定性系数平均值为96.44%,满足GB/T 24675.2—2009《保护性耕作机械 深松机》[21]规定的深松深度≥30 cm,深度稳定性系数≥85%的作业性能质量指标。

3.5 土壤膨松度和土壤扰动系数测定及结果分析

深松前,用耕层断面测绘仪或自制测绘设备在垂直于机组前进方向画出深松前地表线,深松后,在同一位置画出深松后地表线和深松沟底线。求出深松前地表至理论深松沟底(深松铲尖处形成的沟底线)的横断面积Aq和深松后地表至理论深松沟底的横断面积Ah,按式(10)计算出土壤膨松度P;测定完深松前地表线、深松后地表线和深松沟底线后,求出深松前地表至理论深松沟底的横断面积Aq和深松前地表至实际深松沟底的横断面积As,按式 (11)计算出土壤扰动系数y,每一行程测定1点。

(10)

(11)

式中:P为土壤膨松度,%;y为土壤扰动系数,%;Ah为深松后地表至理论深松沟底的横断面积,cm2;Aq为深松前地表至理论深松沟底的横断面积,cm2;As为深松前地表至实际深松沟底的横断面积,cm2。

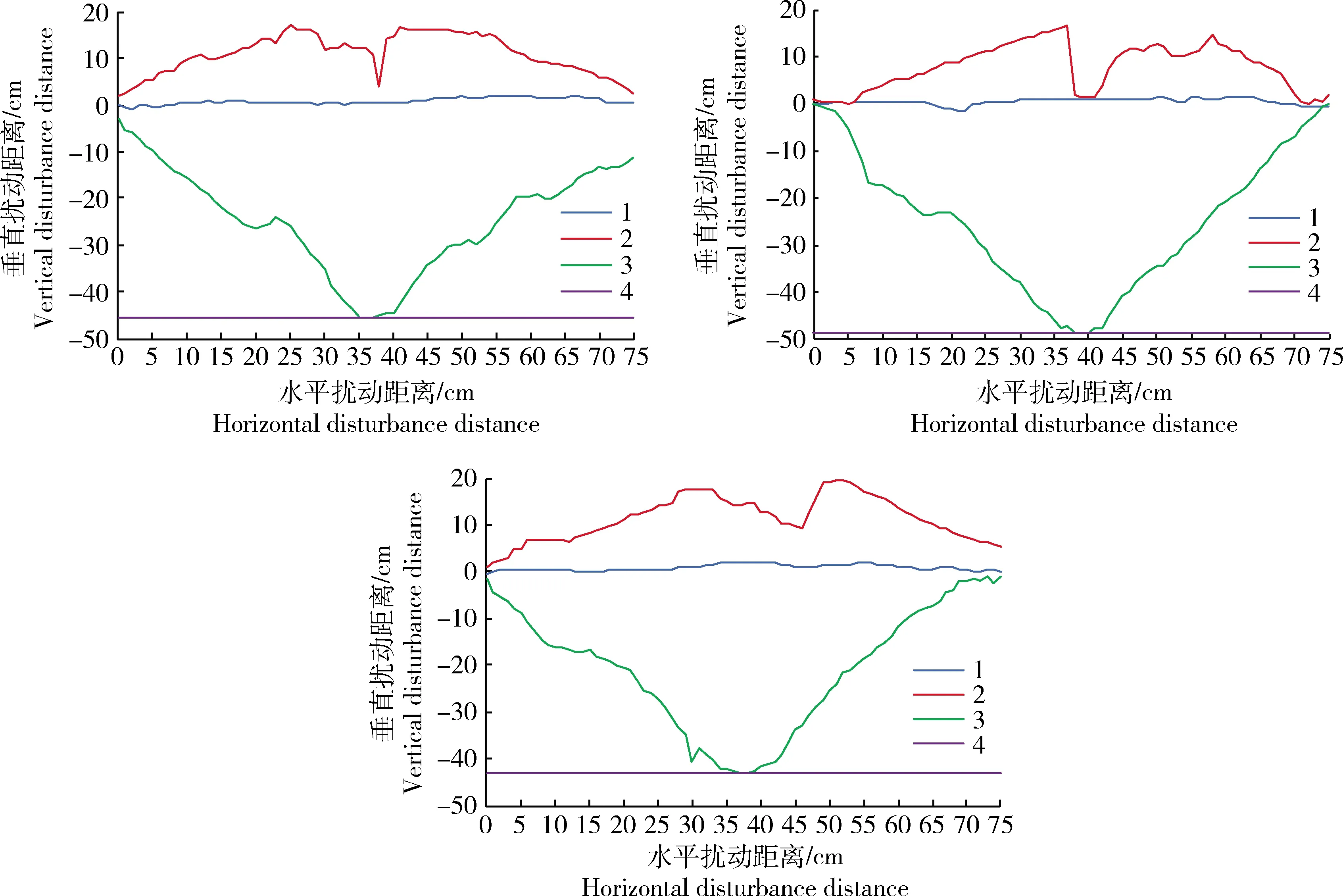

液压强迫式振动深松单体3个行程深松前后地表线和沟底线见图8,形状呈倒三角形,上层土壤扰动区域较宽,底层土壤扰动区域较窄,可大范围疏松上层土壤,破坏犁底层,有利于土壤蓄水保墒和作物根系生长。

1.深松前地表线;2.深松后地表线;3.深松后沟底线;4.理论深松沟底线 1.Surface line before subsoiling; 2.Surface line after subsoiling; 3.Trench bottom line after subsoiling; 4.Theoretical trench bottom line after subsoiling

图8 不同行程深松前后地表线和沟底线

Fig.8 Surface line and trench bottom line before and after subsoiling in different itinerary

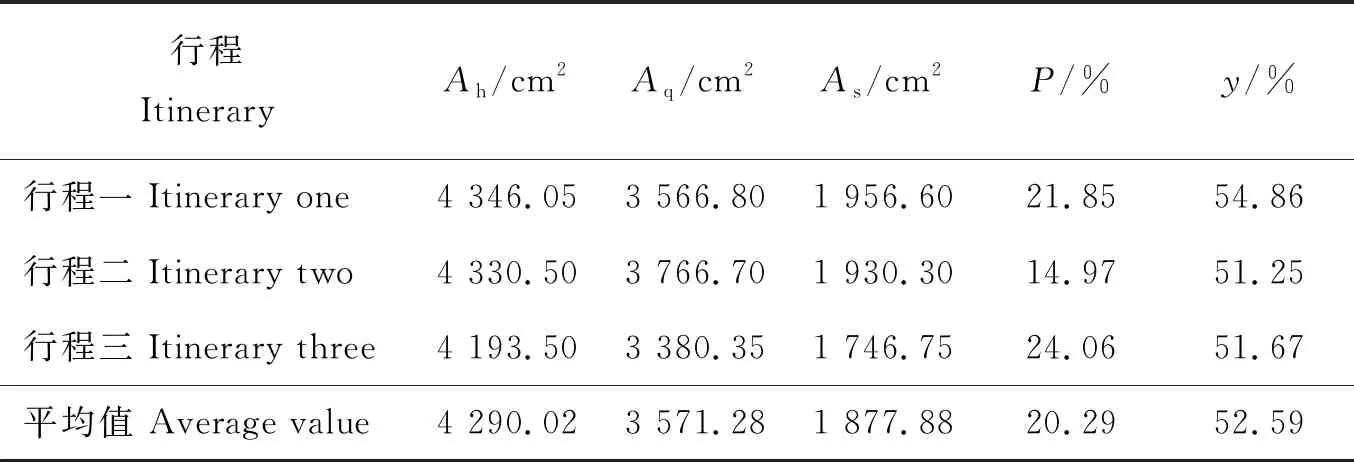

利用Origin软件中的积分功能计算出深松后地表至理论深松沟底的横断面积Ah、深松前地表至理论深松沟底的横断面积Aq、深松前地表至实际深松沟底的横断面积As,土壤膨松度和土壤扰动系数测定结果见表6。可知,液压强迫式振动深松单体土壤膨松度平均值为20.29%,土壤扰动系数平均值为52.59%,满足GB/T 24675.2—2009《保护性耕作机械 深松机》[21]规定的土壤膨松度≤40%,土壤扰动系数≥50%的作业性能质量指标。

3.6 牵引阻力测定及结果分析

在测定牵引阻力时,福田雷沃欧豹820拖拉机悬挂液压强迫式振动深松单体,约翰迪尔1204拖拉机使用牵引绳牵引福田雷沃欧豹820拖拉机,HF-20K型ALIYIQI艾力数显式推拉力计安装在两台拖拉机之间,深松牵引阻力的大小即为深松时整个机组所受牵引阻力减去福田雷沃欧豹820拖拉机所受牵引阻力,并将常规深松作业所受牵引阻力作为对照试验。

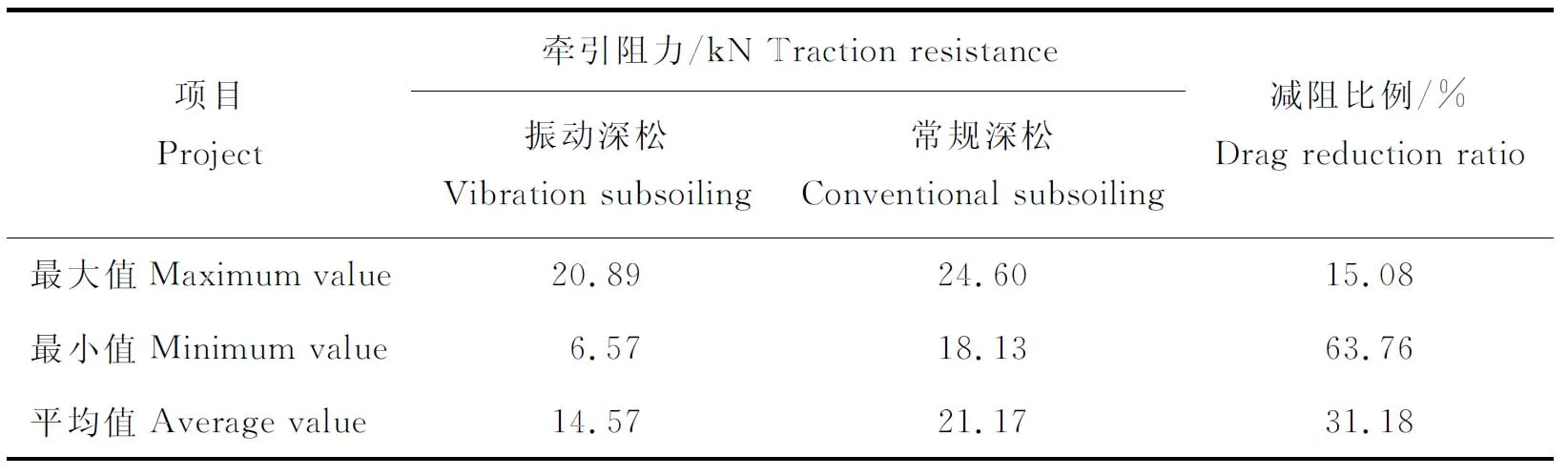

经测定,福田雷沃欧豹820拖拉机所受牵引阻力约为2.99 kN,振动深松与常规深松牵引阻力测定结果见表7。与常规深松作业相比,振动深松作业牵引阻力最小值降幅为63.76%,最大值降幅为15.08%,平均降幅为31.18%,减阻效果明显。

表6 土壤膨松度和土壤扰动系数测定结果Table 6 Measurement results of soil bulkiness and soil disturbance coefficient

注:Ah为深松后地表至理论深松沟底的横断面积;Aq为深松前地表至理论深松沟底的横断面积;As为深松前地表至实际深松沟底的横断面积;P为土壤膨松度;y为土壤扰动系数。

Note:Ahis the cross sectional area of from the surface to theoretical subsoiling ditch bottom after subsoiling;Aqis the cross sectional area of from the surface to theoretical subsoiling ditch bottom before subsoiling;Asis the cross sectional area of from the surface to actual subsoiling ditch bottom before subsoiling;Pis soil bulkiness;yis soil disturbance coefficient。

表7 振动深松与常规深松牵引阻力测定结果Table 7 Test results of traction resistance of vibration subsoiling and conventional subsoiling

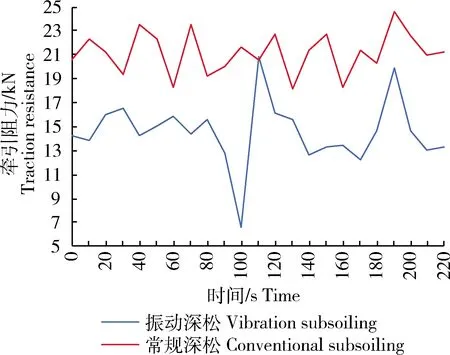

振动深松与常规深松牵引阻力的变化曲线见图9。由于试验田地表不平整、土壤力学性质不均

图9 振动深松与常规深松牵引阻力变化曲线

Fig.9 Change curve of traction resistance of vibration subsoiling and conventional subsoiling

匀、拖拉机发动机振动等原因,使得牵引阻力的变化曲线呈现出无规律的上下浮动,总体而言,振动深松时的牵引阻力要小于常规深松时的牵引阻力。

4 结 论

1)针对目前深松作业过程中牵引阻力较大的问题,本研究将液压振动技术应用于深松机械,设计了一种液压强迫式振动深松单体,对深松单体的关键部件进行选型与参数分析,并运用SolidWorks simulation模块对深松单体机架进行模态分析,结果表明:本研究设计的深松单体机架在工作时不会与外部激励频率发生共振现象。

2)为验证液压强迫式振动深松单体设计的可行性与合理性,对液压强迫式振动深松单体进行了田间试验,结果表明:深松后,土壤绝对含水率、土壤坚实度、土壤容重均呈下降状态;深松深度平均值为42.49 cm,标准差平均值1.51 cm,变异系数平均值3.56%,深度稳定性系数平均值96.44%,土壤膨松度平均值20.29%,土壤扰动系数平均值52.59%,满足GB/T 24675.2—2009《保护性耕作机械 深松机》[21]规定的作业性能质量指标。

3)为验证液压强迫式振动深松单体的减阻效果,与常规深松作业进行对照试验,结果表明,液压强迫式振动深松单体牵引阻力平均降幅为31.18%,减阻效果明显。