不同剪力连接度下装配式钢-混组合箱梁受力性能试验研究*

邵林海 李志峰 贺志启 马 增 刘 钊

(1.华汇工程设计集团股份有限公司 绍兴 312000;2.东南大学土木工程学院 南京 211189 3.中交公路规划设计院有限公司 北京 100088)

装配式钢-混组合梁桥可同时发挥快速预制拼装及2种材料的优势,成为桥梁工业化技术应用的一个重要方面[1-3]。

将预制好的桥面板利用开孔剪力槽与钢梁进行现浇连接,不仅减少模板用量和混凝土浇筑工序,还有利于降低施工现场环境污染,加快桥梁建造速度,突出桥梁工业化的显著优势。同时,该类桥梁在后续维护上更为便利,损坏构件可以及时更换,提高了桥梁结构的耐久性,降低了维护成本。并且该类桥梁易于拆除,拆除阶段的能耗及对环境的影响都较小,从而实现桥梁建设的可持续性。

本文所研究的钢箱-预制混凝土板组合梁试件见图1,该构型可以作为现阶段装配式小箱梁的比选方案,其经济技术特点及优势主要表现在:通过预留的剪力槽和簇钉群将预制的桥面板与多个并列钢箱进行现浇连接,提高了全桥预制装配化比例,进一步加快桥梁施工[4-5]。

图1 采用簇钉群连接的装配式钢-混组合箱梁构造

剪力槽孔的纵桥向布置间距是该类桥梁设计时的重要因素。虽然剪力槽孔间距的增加有利于加快施工进度,降低现场混凝土浇筑的工作量,但过大的间距则会对组合梁的受力性能产生不利影响。因此,剪力槽孔的间距存在一个适合的范围[6]。目前,美国AASHTO设计规范所给出的槽孔最小间距需小于610 mm[7],但相关学者研究表明该数值过于保守,最小间距可以设计到1 220 mm[8-9]。

因此,鉴于目前对簇钉群剪力槽孔连接方式研究较少的现状,本文进行了簇钉群连接钢-混凝土组合梁的对比试验,研究剪力连接度对装配式组合梁受力性能的影响。

1 试验设计

1.1 试件设计和制作

制作A、B、C、D 4片开口钢箱-预制混凝土板组合梁,其中,试验梁A试件[10]构造示意见图2,试验梁B、C、D除去剪力槽孔间距和槽孔内栓钉布置个数与试验梁A不同(用以调整试验梁的剪力连接度)外,其余构造尺寸基本相同。定义剪力连接度r为[11]

r=n/nf

(1)

式中:n为剪跨段栓钉个数;nf为保证桥面板或钢梁进入全截面塑性的栓钉个数;r为组合梁的剪力连接度,当r<1时,为部分剪力连接,当r≥1时,为完全剪力连接。

试验梁通过顶部开口钢箱与预制桥面板形成组合截面。试件全长5 200 mm,支座间距4 800 mm,梁高380 mm,剪跨比为1.05;预制混凝土板厚80 mm(含20 mm板托高度);钢梁高300 mm,上翼缘与腹板均采用厚6 mm钢板,底板厚8 mm,材质为Q235;为增大横向刚度,沿纵桥向每隔300 mm设置1道竖向加劲肋,每隔600 mm设置1道K字形横撑,其中,竖向加劲肋高50 mm、厚6 mm;同时,为防止支座处剪力过大对梁体产生不利影响,在支座处采用实腹式横隔板,并设置底板纵向短肋加强端部区域稳定性。

4片试验梁簇钉布置见图3,簇钉群剪力键通过焊接方式与钢箱梁上翼缘相连,所采用的栓钉外径13 mm、高60 mm、材料为ML15AL。剪力连接件的设计参数见表1。

图2 试验梁A构造示意(单位:mm)

图3 各试验钢梁的上翼缘簇钉布置图(单位:mm)

表1 试验梁簇钉剪力件设计参数

试件的加工制造过程包括以下几点:开口钢梁加工、混凝土板预制、剪力槽口混凝土浇筑和养护,具体操作流程见图4。

图4 试验梁制作过程

1.2 试验加载与测试

试验加载仪器与测点的布置现场见图5。

图5 试加载设备及测点布置

加载设备为1 000 kN电液伺服MTS试验机,采用四点弯曲对称加载,通过在分配梁下面垫2块带T型厚钢板实现荷载传递,每块钢板底部的面积为150 mm×600 mm,两者间距为1 200 mm。主要包括以下3部分加载历程。

1) 2次弹性阶段加载,用以观察梁体的弹性恢复能力。

2) 2次塑性阶段加载,用以考察试验梁的塑性变形特性。

3) 破坏阶段加载,用以考察梁体的极限承载力、裂缝开展形态、挠度变形及应变发展趋势等情况。

通过以上加载方式来研究循环荷载作用下组合梁的力学行为。采用这种试验方法主要是考虑组合梁力学特性并在有限试验条件下获取更多数据。

试验位移数据通过多个位移计进行测量,测点位置依次为支座处、1/4截面处和跨中处,两边对称布置。将百分表对称布置在试验梁两侧进行混凝土板与钢梁之间的相对滑移测量,观测点设在槽孔处。

2 主要试验结果与分析

2.1 荷载-位移曲线

4片试验梁的荷载-位移曲线见图6。在弹性加载阶段完成后,4片试验梁的荷载-位移曲线近乎重合。由此可见,当组合梁剪力连接度r≥0.65时,部分剪力连接对组合梁弹性受力性能影响很小,但对受弯性能有一定影响。相比于试验梁B(r=0.98),试验梁D(r=0.74)的受弯承载力降低了9%,试验梁C(r=0.65)的受弯承载力下降了17%。试验梁A的剪力连接度超过1(r=1.22),但抗弯承载力并没有增加,且延性相比试验梁B(r=0.98)有所下降。

图6 试验梁的荷载-位移曲线

2.2 界面剪力-滑移特性

4片试验梁的剪力-滑移曲线见图7,曲线编号表示滑移测点到支座的距离,其中0号曲线表示支座上方设置的滑移测点数据。由图7可见:

1) 支座位置和纯弯段的层间滑移较小,整个加载过程,滑移量随荷载增加变化不大。试验梁与支座接触面为一矩形垫板,由于试验梁变形受到支座的约束作用,支座位置的层间滑移受到限制,滑移量并非最大。纯弯段为在距支座1 800~2 400 mm范围内,该区段无剪力作用,但随着荷载增加,试验梁弯曲变形增大,剪力连接件受到混凝土板的斜压作用,斜压力的水平分力引起剪力件的变形,进而发生层间滑移。

2) 剪跨段为距支座0~1 800 mm范围内,该区段承受水平剪力,出现较大层间滑移。随着荷载增加,滑移量不断增大。试验梁滑移增长速率为:试验梁C>试验梁D>试验梁B>试验梁A。试验梁A剪力连接度最大,层间滑移最小,加载至400 kN时,滑移量为0.059 mm;试验梁C剪力连接度最低,加载至400 kN时,滑移量为0.378 mm,为试验梁A的6.4倍。

3) 试验梁的荷载-滑移曲线大致可按400 kN分成2个阶段,加载至400 kN之前,滑移量增长较慢,基本呈线性变化。超过400 kN后,滑移量增长速度明显加快。这是由于剪力槽孔下缘混凝土出现开裂,对剪力件的约束作用有所降低,混凝土板滑移加快。

图7 试验梁的界面剪力-滑移曲线

当加载到200 kN和400 kN时,各片试验梁从支座到跨中半跨长度内的滑移规律见图8。由图8可以看出:①剪力连接度是影响组合梁层间滑移的重要因素,剪力连接度越大,则层间滑移越小;②层间滑移量在支座和跨中处数值较小,在剪跨段数值较大;当剪力连接度较小时,从支座到跨中处的滑移量分布逐渐下降,剪跨段滑移量较为平稳。

图8 特定荷载下不同试验梁界面从支座到跨中滑移量沿程分布的规律

2.3 破坏模式

4片试验梁最终都呈现为典型的受弯破坏模式,其现场照片见图9。

图9 试验梁的典型破坏模式

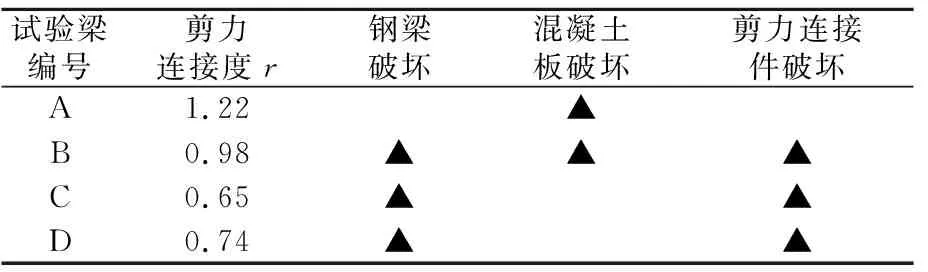

统计各试验梁主要破坏部位见表2。

表2 各试验梁主要破坏部位

试验梁的破坏过程主要包括:混凝土板纵向劈裂及局部压溃、钢梁上翼缘及腹板屈曲、底板受拉屈服、栓钉剪断等。

由试验分析可知,试验梁A剪力连接度最大,破坏过程主要表现为混凝土板压溃,钢筋屈服;试验梁B随着加载历程在混凝土板左右两侧加载位置出现塑性铰区,具有良好的塑性性能,当荷载进一步增加至破坏荷载,最终表现为栓钉剪断和箱梁底板屈服;试验梁C的剪力连接度最小,层间滑移较为明显,在破坏荷载加载阶段首先发生栓钉剪断,其次出现混凝土面板开裂、钢梁底板屈服;试验梁D的剪力连接度介于试验梁B和C之间,且剪力槽孔间距最大,破坏特征为栓钉剪断和钢梁底板屈服。

3 结论

1) 当装配式组合梁剪力连接度大于0.65时,采用部分剪力连接对组合梁弹性阶段的受力性能影响很小。

2) 采用部分剪力连接对装配式组合箱梁的受弯承载力和破坏形态有一定影响。当组合梁剪力连接度由1下降至0.65时,抗弯承载力减少了大约17%;而当组合梁剪力连接度超过1时,受弯承载力不但没有增加,结构的延性反而有所下降。

3) 组合梁界面间的相对滑移受剪力连接度的影响较大,当剪力连接度越小时,界面滑移越明显。