基于不同路表状态下加速磨耗试验的沥青路面抗滑性能衰变研究*

李晓龙 蔡春兵 刘宗祥 王 川

(1.云南省公路科学技术研究院 昆明 650000; 2.重庆交通大学土木工程学院 重庆 400074)

路面抗滑性能直接影响着道路的行车安全,优质的路面必须保证高速行车时有足够的抗滑力,以降低事故的发生率。早在1927年英国的TRRL机构就开始从事路面抗滑阻力相关技术方面的研究,并指出在路面比较潮湿的情况下交通事故发生的概率与路面滑溜程度有显著关系[1]。我国从20世纪80年代起随着交通流量的增加,路面湿滑引发交通事故的状况日益显著。研究表明,沥青路面抗滑性能与混合料自身结构和路表状态直接相关,基于搓揉试验前后,密实-骨架结构相比密实-悬浮结构的构造深度初始值及衰减终值提高近30%以上[2];骨架型级配及较大的最大公称粒径有助于提高抗滑性能,但骨架空隙型结构及太大的粒径由于接触应力的增大会加速抗滑性能的衰变。因此,选择骨架密实型级配、合适的最大公称粒径有助于改善混合料的抗滑性能[3]。干燥状态下的摩擦系数(BPN)值最大,在潮湿状态下发生明显衰减,表明路表状态发生改变(从干燥变潮湿)会对摩擦系数产生显著影响[4]。

为研究不同级配类型沥青混合料在不同路表状态下经过不同加载次数后抗滑性能的衰变规律,本文根据车轮磨耗原理开发出一种环道式小型加速磨耗仪,模拟在不同路表状态下的抗滑性能变化情况,以期为多雨地区选用合理的抗滑层提供技术依据。

1 试验方案设计

1.1 环道式小型加速磨耗仪的开发

车轮的不断搓揉使集料表面逐渐被磨损,导致沥青面层抗滑性能下降,并且车轮对路面在干燥和潮湿状态下的磨损衰减程度有较大区别。因此,进行沥青路面抗滑耐久性的研究首先要能真实模拟轮载的作用效果,而目前较多研究采用车辙仪进行反复搓揉,其对高温车辙评价效果影响较小,但试验轮的往返运动将会对试件表面的揉搓效果有所抵消,无法真实反映不同加载次数后的抗滑性能。

为消除此影响,本文采用自行研发的加速磨耗仪进行试验,其实质为一个微型环道,加载方式为单向环形行驶,轮宽5 cm,旋转时2个试验轮轮迹叠加5 mm,最终使磨耗宽度为9.5 cm,同时加载配重,并采用米格纸计算接地面积,保证单轮接地压强在(0.7±0.02) MPa之间,转速设置为20 r/min。在使用加速磨耗仪加载时试件拼接方式见图1所示。根据不同加载次数来模拟路面在累计荷载作用下的衰减过程,并采用构造深度(TD)和BPN指标进行评价[5-6]。

图1 加载时试件拼接示意图

1.2 试验环境

研究表明,试验温度越高、荷载越大,沥青混合料抗滑性能趋于稳定所需要的时间越短,结合实际情况,本次研究选取在25 ℃、轮载0.7 MPa条件下进行试验。 为模拟多雨地区沥青路面抗滑性能的衰减规律,选用干燥条件和浸水50%MTD、浸水100%MTD、浸水100%MTD+3 mm共4种路表状态进行磨耗研究,干燥状态下每加载2 h检测构造深度和摩擦系数,浸水状态下每加载2 h检测摩擦系数。

1.3 检测方法

1) 对于构造深度,由于轮迹带内存在错台,且辙槽较窄,标准试验方法的量砂体积为25 cm3,无法单独测出其构造深度。综合考虑,本研究决定将量砂体积缩小至1/5,即5 cm3的量砂进行检测,通过2种方法的多次检测对比及校正,发现二者的差值始终介于±0.1 mm之间。因此,确定采用5 cm3量砂检测试件轮迹带范围内的构造深度,并将轮迹带上3个测点的平均值作为试件的构造深度。

2) 对于摩擦系数,经加速磨耗仪加载后在试件表面形成的轮迹宽度达到了95 mm,摆式摩擦仪滑块(宽度为76.2 mm)可顺利通过,因此按标准试验方法即可。

2 沥青混合料试件的制作

为更好地分析不同类型沥青混合料路面抗滑性能的变化规律[7],选取AC-16C、SMA-16与FDAC-16 3种类型的沥青混合料进行对比研究,其中强骨架密实型沥青混合料(strong framework-dense asphalt concrete,FDAC)是基于AC结构和SMA结构提出的一种新型沥青混合料结构,其结构特点是由高含量粗集料形成骨架,较多矿粉和较少细集料颗粒填充,较低沥青用量组成的高性能、经济性混合料。具有良好的嵌挤结构,抵抗塑性变形的能力较强;沥青-矿粉形成的胶浆填充骨架间空隙,密实不透水;同时因粗骨料含量大,其构造深度较大,有利于行车安全。

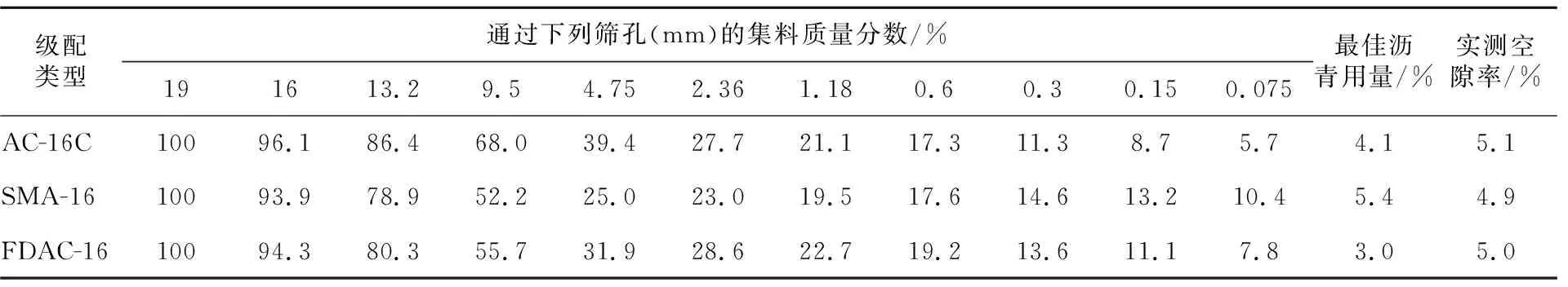

本研究采用车辙成型仪成型300 mm×300 mm×50 mm的试件,所用集料、矿粉、沥青等原材料均为相同材质,配合比设计情况见表1。为排除空隙率对试验结果的影响,均选取空隙率为(5.0±0.2)%的试件进行研究。

表1 不同沥青混合料级配情况

3 干燥条件下不同加载次数的衰变规律

3.1 不同加载次数的衰变规律

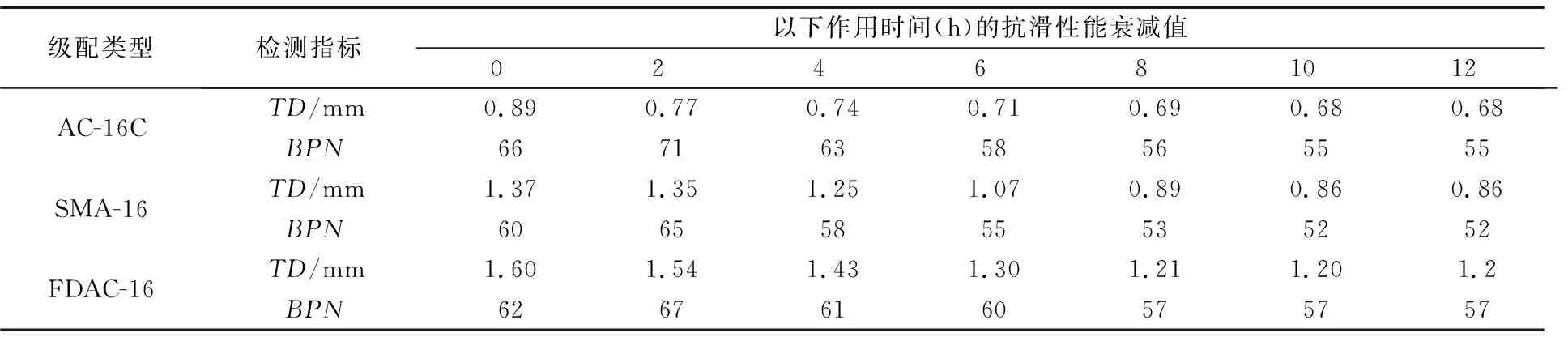

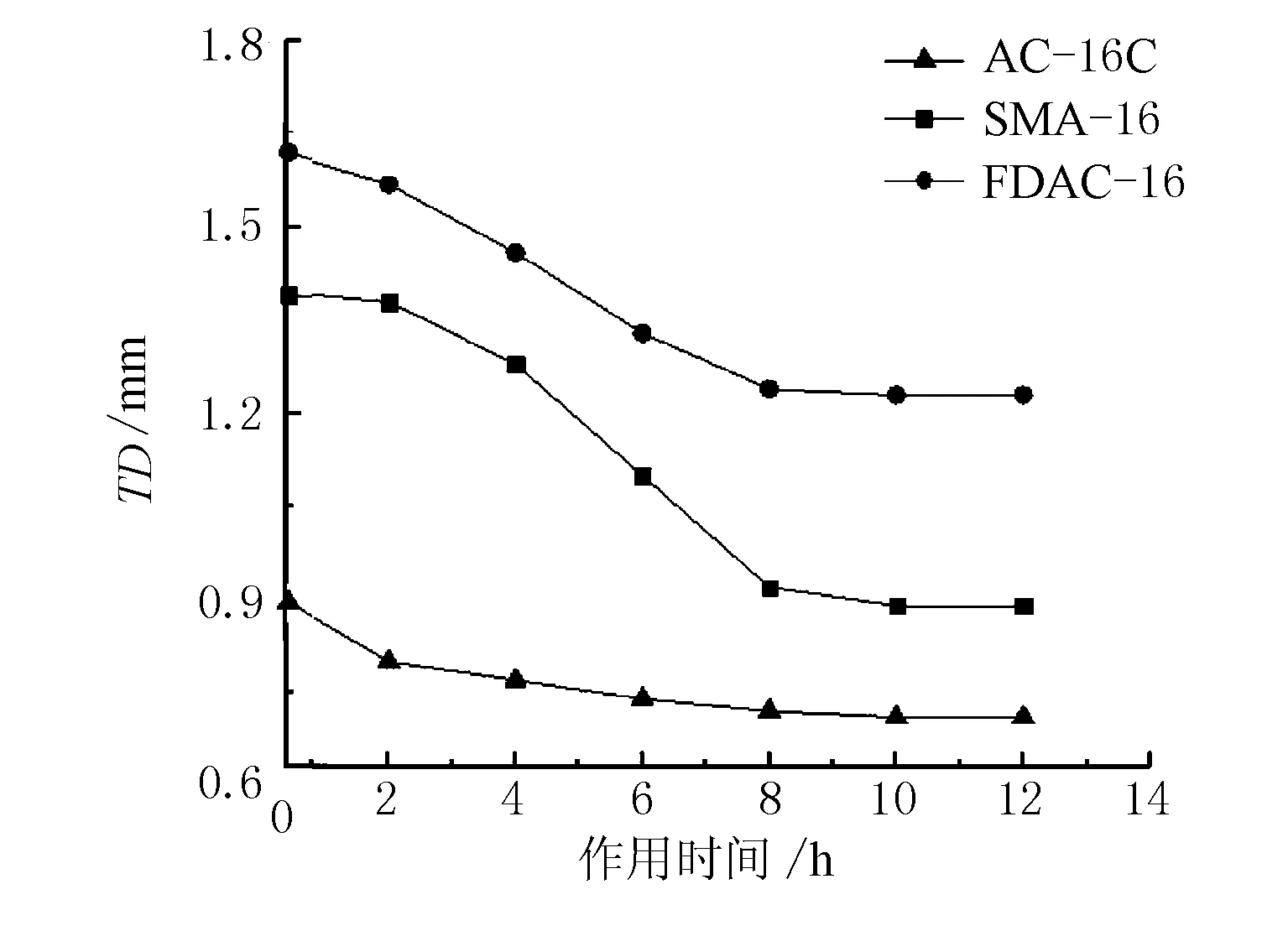

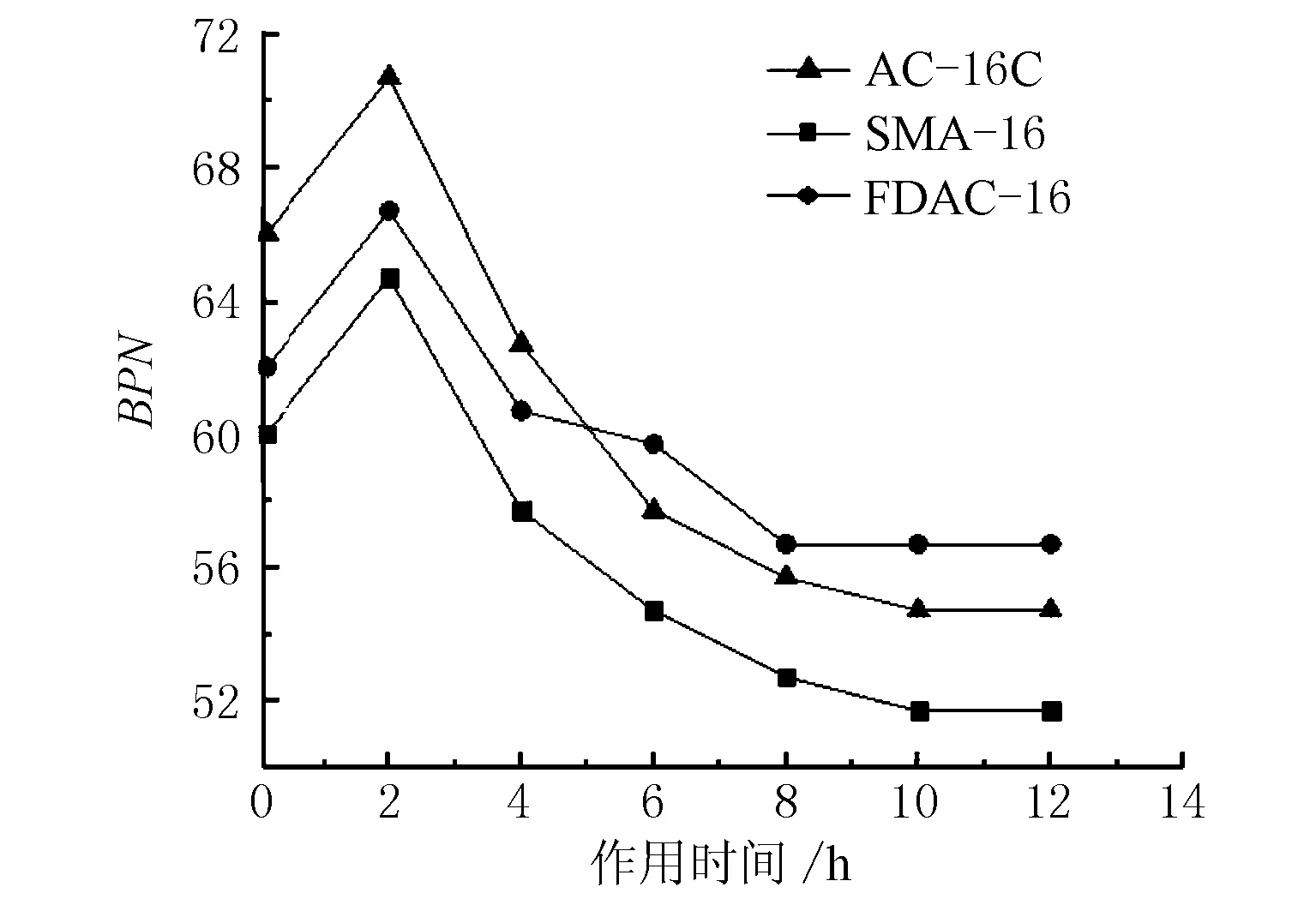

按照上述试验方案,对3种类型的沥青混合料分别成型试件,在干燥条件下进行加载试验,每加载2 h,测定试件表面的TD、BPN,试验结果见表2及图2、图3。

表2 干燥条件下不同类型沥青混合料的抗滑性能衰减情况

图2 构造深度衰减曲线

图3 摩擦系数衰减曲线

由构造深度试验结果可知:

1) 对于构造深度,不同类型沥青混合料均呈现出快速下降→下降缓慢→趋于稳定的规律。

2) FDAC-16的衰减曲线始终高于AC-16C和SMA-16,且衰减终值在1.0 mm以上,相比AC-16C提高将近40%,抗滑性能优异。

3) SMA-16、FDAC-16在加载8 h后逐渐趋于稳定,而AC-16C在加载6 h后就达到稳定状态。其原因为传统的悬浮密实结构AC-16C易压密,胶泥上浮使抗滑构造达到稳定,而SMA、FDAC由于骨架结构较强而保持着丰富的宏观纹理。

由摩擦系数试验结果可知:

1) 对于摩擦系数,不同类型沥青混合料均呈现出小幅上升→快速下降→趋于稳定的规律。

2) 加载前5 h AC-16C的衰减曲线高于FDAC-16和SMA-16,5 h后FDAC-16衰减曲线高于AC-16C,其主要原因为摆式仪测定路面摩擦系数是橡胶块滑过试件表面一定长度发生能量耗散的过程,在初期构造深度最小的AC-16C比构造深度较大的SMA-16、FDAC-16能够为滑块提供更多的接触点,耗散能量更多,因此摩擦系数初始值较高,而SMA-16、FDAC-16构造深度较大,与滑块的接触点较少,为滑块滑动提供的附着分量较小。这也说明摩擦系数摆值BPN与构造深度TD的关系并不明显。

3.2 抗滑衰减率分析

为更好地分析沥青路面抗滑性能衰减规律,定义构造深度衰减率Tv、摩擦摆值衰减率Bv,计算公式分别如下:

式中:Tv为构造深度衰减率,%;Ti为加载i小时测得的构造深度,mm;T0为初始构造深度值,mm;Bv为摩擦摆值衰减率,%;Bi为加载i小时测得的摩擦摆值;B0为初始摩擦摆值。

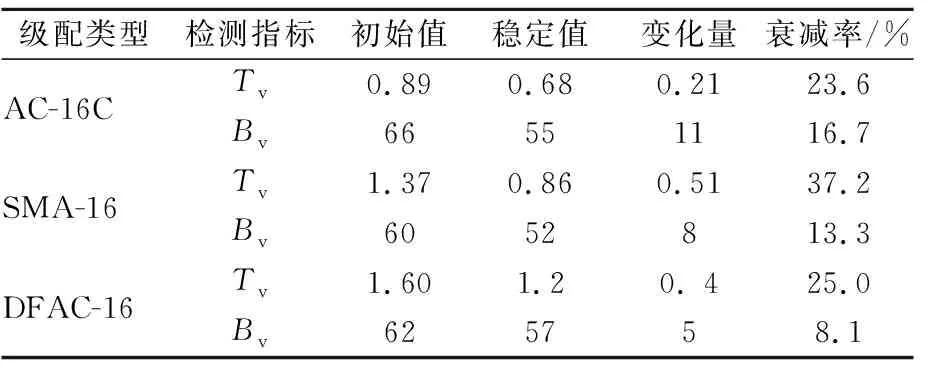

在相同温度、荷载试验条件下的构造深度衰减率、摆值衰减率计算结果见表3。

表3 构造深度衰减率、摆值衰减率试验结果

从构造深度衰减率可以看出,SMA-16的构造深度衰减率高达37.2%,而AC-16C、FDAC-16均在25%左右,其主要原因是当沥青含量较大时,在荷载作用下混合料中的胶泥已被搓揉到路面表层,使表面宏观构造显著下降;从摩擦系数衰减率来看,虽然AC-16C初始BPN值较大,但衰减率均高于SMA-16、FDAC-16,说明悬浮结构相对于骨架结构更容易被磨损。

干燥条件下的试验结果表明,构造深度和摆值的衰减速度和规律并不一致,构造深度的稳定速度较快,基本在6~8 h后即达到稳定状态,而摆值在8~10 h后趋于稳定,由于构造深度主要用于评价宏观纹理,摆值用于评价微观纹理,因此可以说明,宏观纹理的衰减速度要快于微观纹理。

4 不同浸水条件下不同加载次数的衰变规律

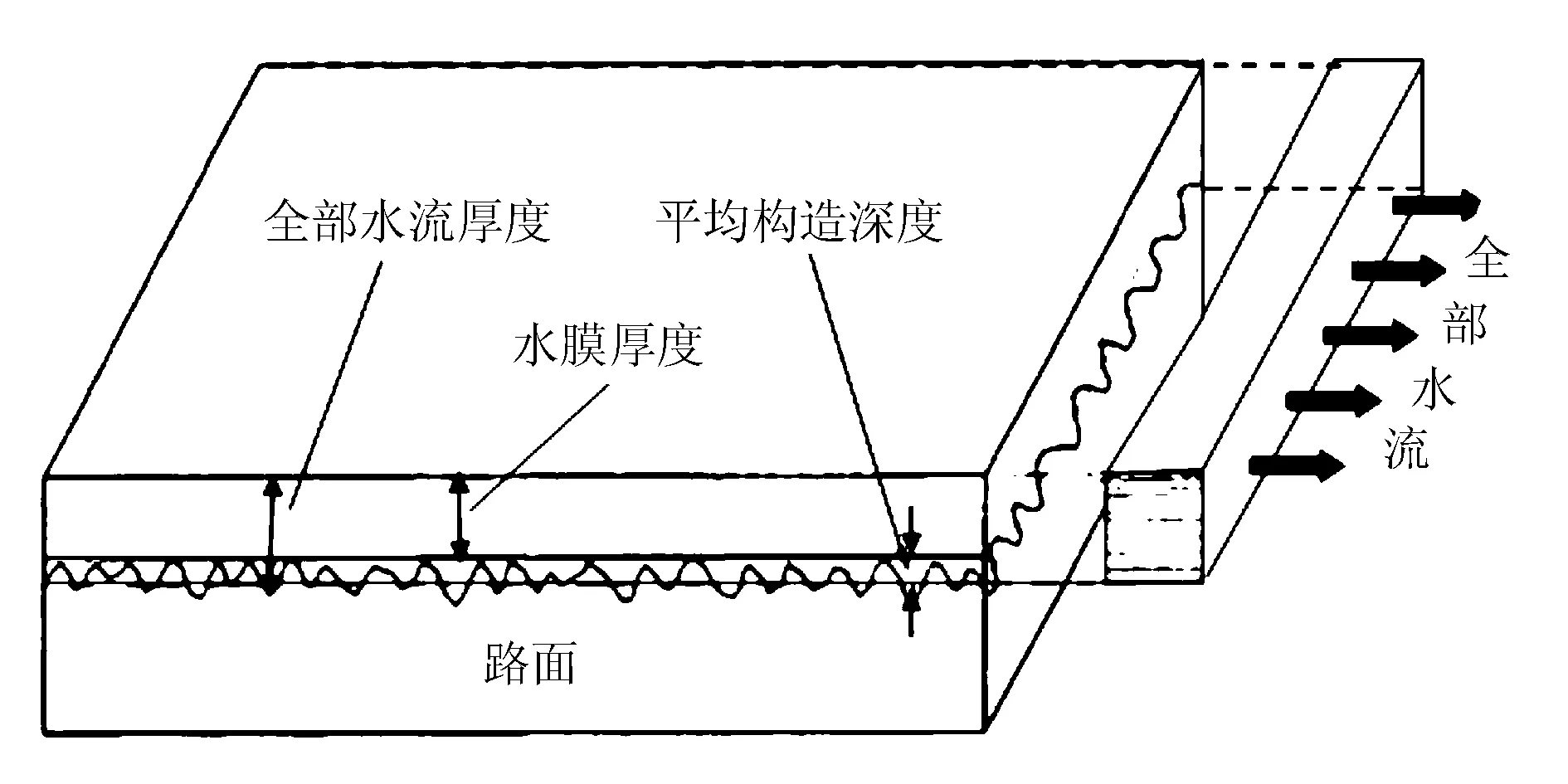

本文采用路表平均构造深度(MTD)与水膜厚度的关系进行研究[8],定义路面水膜厚度为路面全部水流厚度减去MTD,其示意见图4。

图4 水膜厚度、平均构造深度示意图

相关研究表明,当水膜厚度在4 mm以上时,采用摆式摩擦仪进行测定时数据会出现反弹现象[9-10],这说明水膜较厚时对滑块产生明显阻力使摆值增大,数据失真。因此,本文选取浸水50%MTD、浸水100%MTD、浸水100%MTD+3 mm 3种不同浸水状态进行不同加载次数的抗滑衰减规律研究。

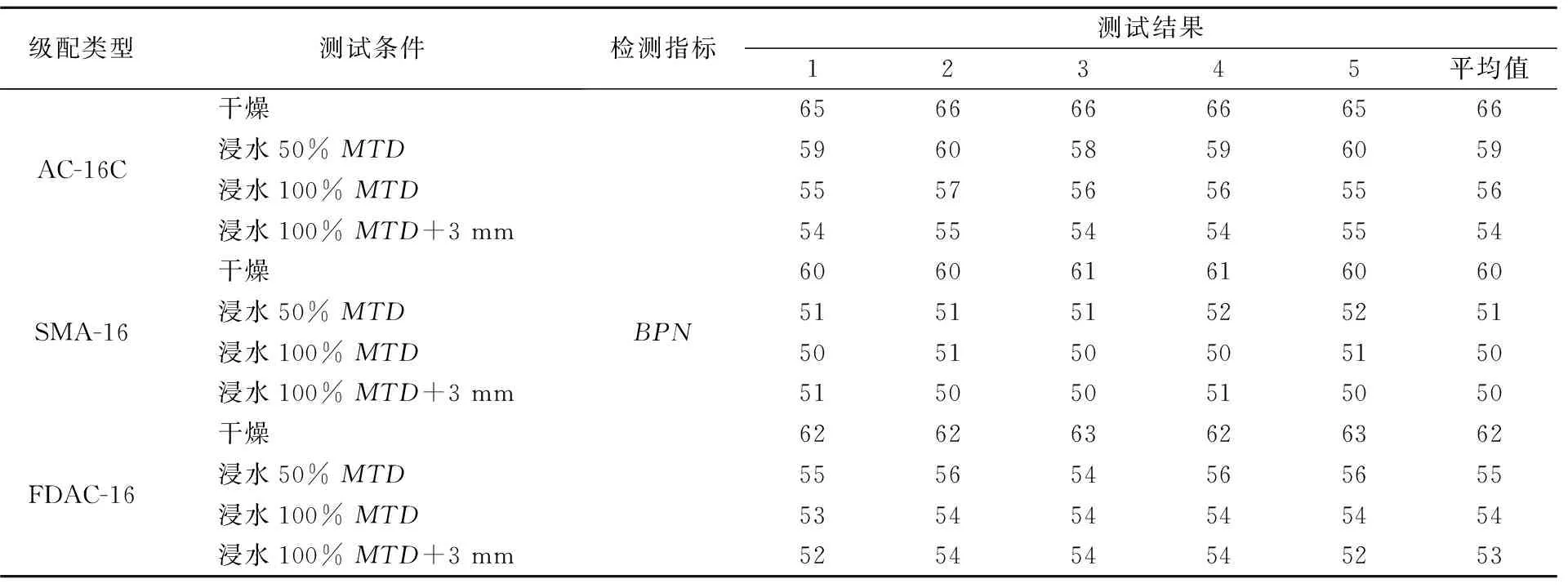

4.1 不同水膜厚度对摆值的影响

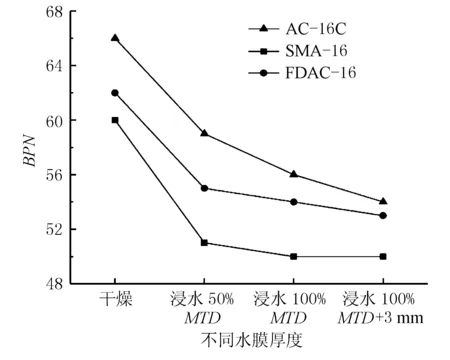

为得到不同水膜厚度对路面摩擦系数的影响,在加载开始前即0 h时对3种不同类型路面不同路表状态下的摩擦系数进行检测,检测结果见表4及图5。

表4 加载前不同路表状态下的摩擦系数检测值

图5 不同水膜厚度对摩擦系数的影响曲线

由试验结果可知,不同测试状态下3种沥青混合料的衰减规律基本相似,试件从干燥状态到潮润状态(干燥~浸水50%MTD)即刚刚形成水膜时,摆值降幅最大,从潮润状态到湿润状态再到浸没状态(即浸水50%MTD~浸水100%MTD+3 mm)中随着水膜厚度的增大,摩擦系数缓慢降低。

4.2 不同加载次数的衰变规律

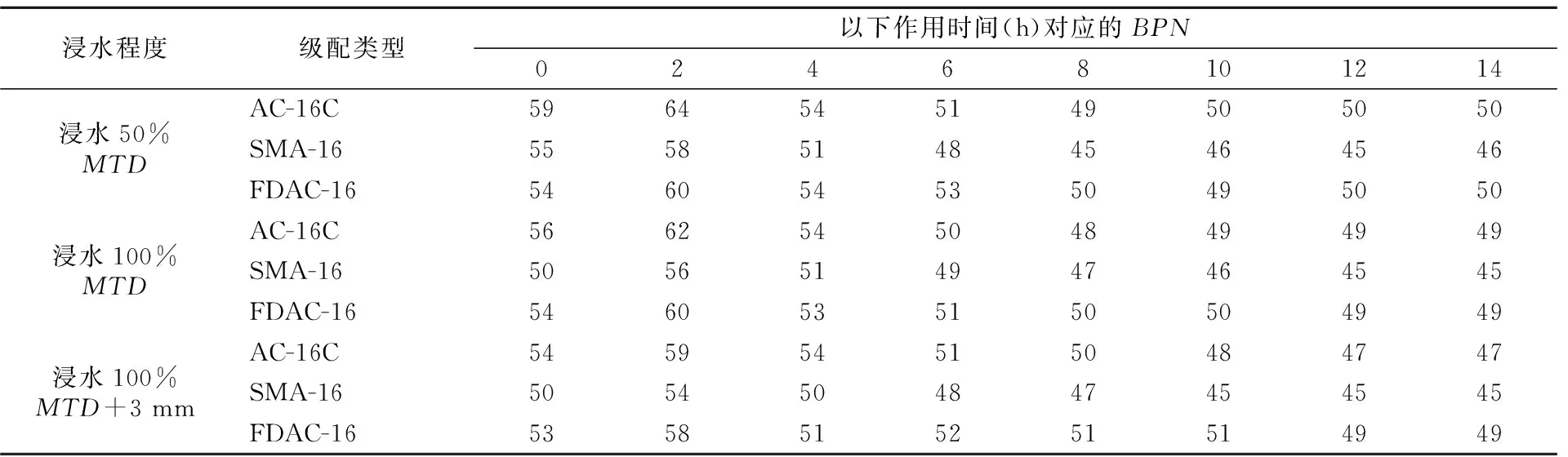

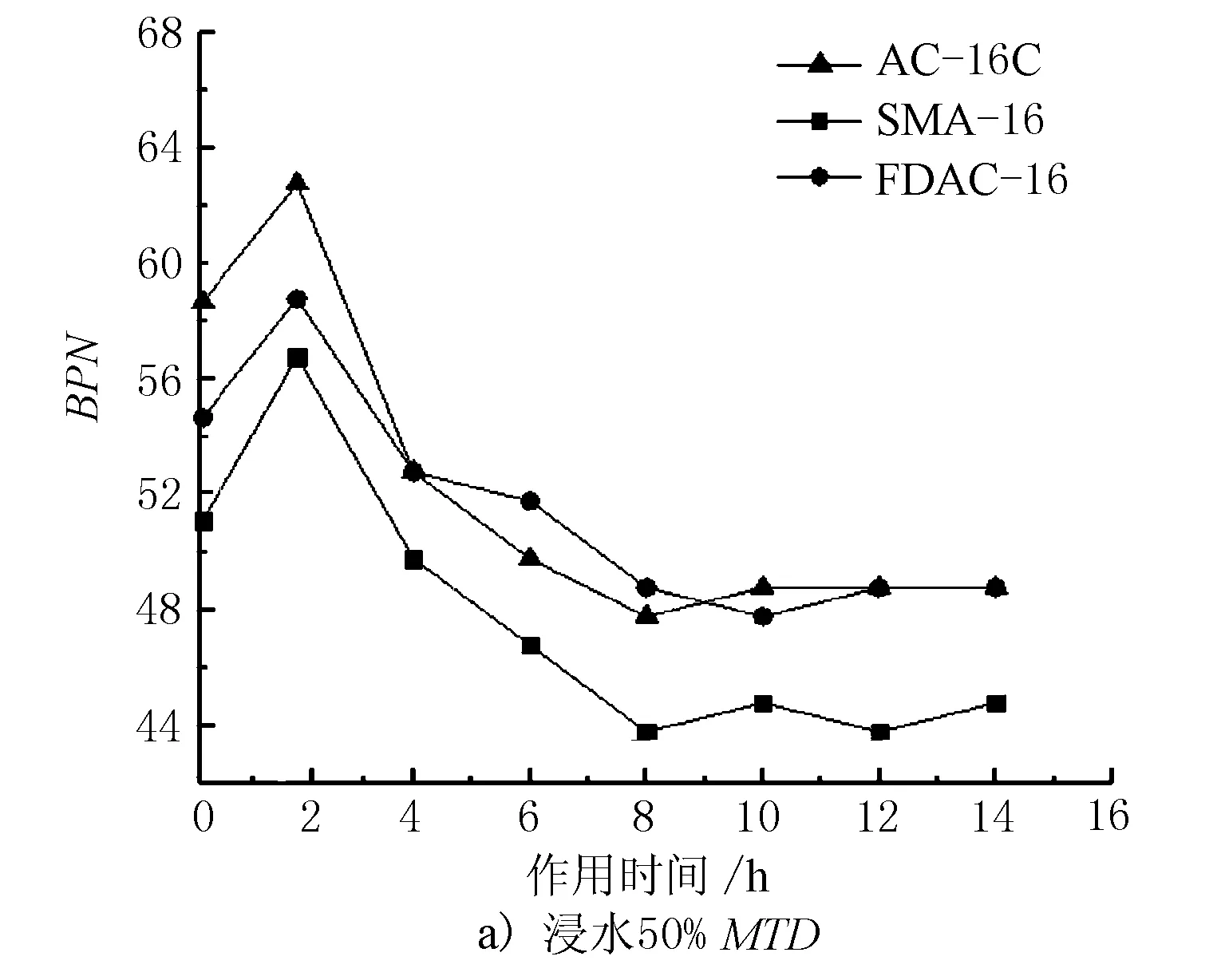

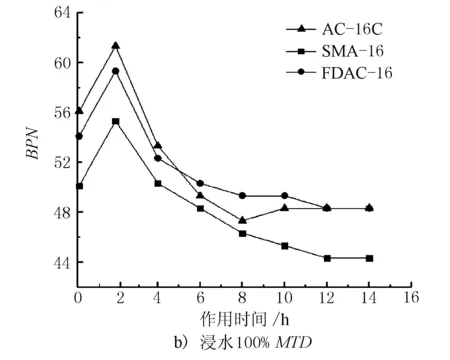

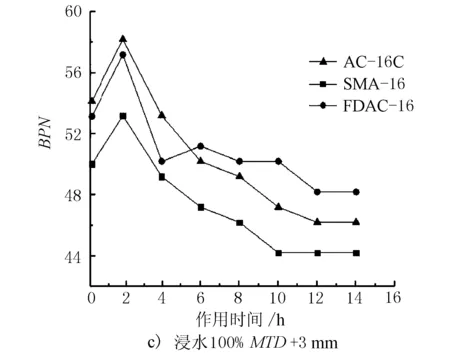

各级配类型沥青混合料不同加载次数后的试验结果见表5及图6。

表5 不同浸水条件下的抗滑指标变化情况

图6 不同浸水程度下摩擦系数衰减曲线

从试验结果可知,浸水越严重,沥青混合料抗滑性能达到稳定所需要的时间越长,衰减率越大,且稳定终值越小。三者区别在于FDAC-16达到稳定终值所需的加载时间最长,AC-16C所需时间最短。

5 结论

本文通过对AC-16C、SMA-16、FDAC-16共3种类型沥青混合料在干燥和不同浸水条件下进行抗滑性能衰变的研究,可得出以下结论:

1) 对于构造深度,不同类型沥青混合料均呈现出快速下降→下降缓慢→趋于稳定的规律,而摩擦系数均呈现出小幅上升→快速下降→趋于稳定的变化规律。

2) FDAC-16构造深度衰减曲线始终高于AC-16C和SMA-16,且衰减终值在1.0 mm以上,相比AC-16C提高将近40%,抗滑性能优异。FDAC在含有大量粗骨料增大宏观构造的同时,其较低的沥青含量能延缓宏观构造深度的衰减,很好的平衡了两者之间的矛盾,在干燥和浸水条件下均表现出良好的抗滑性能,因此建议湿热山区路面采用FDAC结构。

3)BPN与TD的关系不明显,并且两者衰减的速度及规律也不一致,构造深度的最终稳定速度相对较快,说明路表宏观纹理的衰减速度要快于微观纹理。

4) 不同水膜厚度状态下3种沥青混合料的衰变规律基本一致,试件从干燥状态到潮润状态(干燥~浸水50%MTD)即刚刚形成水膜时,摆值降幅最大,从潮润状态到湿润状态再到浸没状态(即浸水50%MTD~浸水100%MTD+3 mm)中随着水膜厚度的增大,摩擦系数缓慢降低。