基于磁过滤技术TiAlCN/TiAlN/TiAl复合体系腐蚀及摩擦学性能*

陈淑年 廖斌† 陈琳 张志强 沈永青 王浩琦庞盼 吴先映 华青松 何光宇

1) (北京师范大学核科学与技术学院, 射线束技术教育部重点实验室, 北京 100875)2) (北京市辐射中心, 北京 100875)3) (空军工程大学, 等离子体动力学重点实验室, 西安 710038)(2020年1月3日收到; 2020年3月23日收到修改稿)

本文基于新型的磁过滤沉积技术(FCVA)研究了TiAlCN/TiAlN/TiAl 多元复合涂层结构及不同C 含量对其防腐耐磨性能的影响. 同时使用SEM, XRD, XPS, 电化学测试和摩擦磨损设备对其宏/微观性能进行了系统表征. 实验结果表明: 随C 含量增加, C 元素的存在形式从TiAlCN 固溶相转化为TiAlCN 固溶/非晶碳共存. 典型的TiAlCN 固溶/非晶碳纳米复合结构TiAlCN/TiAlN/TiAl 涂层不仅具有超高硬度和高韧性, 而且涂层中均匀无特征结构的非晶碳具有优异的自润滑效果, 通过结合各层的优势, 该结构涂层在3.5%NaCl 电化学腐蚀试验中, Ecorr 提高了5.6 倍, 为0.271V, Icorr 降低为原来的1/52, 为8.092 × 10–9 A·cm–2;在干摩擦实验中, 摩擦系数降低了1/3, 为0.43, 磨损率降低了1/1.4, 为1.13 × 10–5 mm3·N–1·m–1.

1 引 言

TiN 基涂层由于优良的化学稳定性、耐磨性、高韧性和硬度等性能, 常用做表面防腐蚀耐磨涂层材料. 在TiN 涂层中掺杂Al 元素形成的TiAlN 硬质涂层具有良好的抗氧化性、高硬度、低导热率和耐腐蚀等性能, 因此可以广泛应用于高速切削、高温及刀具模具等机械加工行业[1]. 然而Al 元素加入会导致涂层体系摩擦系数较高, 韧性较低等缺陷[2]. 研究表明, 通过C 元素的加入能够有效解决这一问题, 在TiAlN 中加入C 形成TiAlCN 涂层,进一步改善TiAlN 涂层的显微硬度和摩擦学性能[3].此类硬质涂层在许多技术领域得到广泛应用, 如光学仪器、发动机的压气机叶片和轴承部件等[4], 在服役过程中涂层的抗腐蚀性和耐磨性能已经成为制约其综合性能和寿命的重要因素之一. 近年来,表面强化技术日益成熟, 研发具有良好抗腐蚀和耐磨损性能的适用涂层材料, 已成为提升关键零部件服役寿命最有效的技术突破口.

一般用于摩擦和腐蚀应用的涂层应具有优异的化学惰性、高硬度、耐磨性能和致密均匀的结构等优良性能, 但对于单层涂层同时实现这些要求是困难的, 解决这个问题的最好方法就是使用多层复合涂层[5,6]. 研究表明, 与一些常用的二元或三元单层涂层相比, 如TiAlN, TiCN, VCN 等, TiN/TiCN[7],Ti/TN/TiCN[8]和TiAlCN/VCN[9,10]等多层复合涂层表现出优异的机械、腐蚀和摩擦学等性能.Yang 等[11]采用电弧离子镀在 GCr15 钢领表面低温沉积性能优良的TiAl/TiAlN/TiAlCN 涂层, 钢领寿命可延长 1—3 倍; AL-Bukhaiti 等[12]使用磁控溅射沉积厚度约为2.8 µm 的TiAlCN/TiAlN/Ti 多层涂层, 硬度可达到17—20 GPa, 摩擦系数为0.3; Kawata 等[13]使用直流磁控溅射技术制备厚度约为1.6 µm, 硬度达到15 GPa 的TiAlCN/TiAlN/TiAl 涂层研究其摩擦性能, 涂层的摩擦系数约为0.4, 磨损率约为10–3mm3·N–1·m–1数量级.通过将四元TiAlCN 涂层和三元TiAlN 涂层复合,兼具各层的优良特性并减少涂层结构缺陷, 使涂层的性能提高. 但以上的涂层沉积和现阶段制备使用的磁控溅射、多弧离子镀、热喷涂等沉积技术在沉积过程中存在一些问题, 导致制备的涂层表面出现多孔、粗糙不均匀、致密性差等缺陷. 2009年Cheng-Hsun Hsu 等 研 究 使 用FCAD 技 术 制 备厚度约为2 µm 的TiAlCN 涂层并研究其在3.5%NaCl 溶液中的耐腐蚀性能, 自腐蚀电流密度可达到10–6A·cm–2, 但是涂层表面的许多针孔、颗粒等缺陷导致涂层失效. 这些涂层表面的缺陷仍是防护涂层制备的技术瓶颈之一.

本文基于新型的磁过滤沉积技术解决涂层表面缺陷的问题, 制备TiAlCN/TiAlN/TiAl 多层复合结构, 进一步提高涂层的抗腐蚀和耐磨损等性能, 系统研究膜层结构以及C 含量在动态腐蚀以及磨损过程中的作用规律.

2 实验材料和方法

2.1 涂层制备

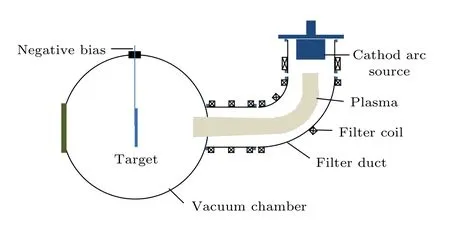

本实验使用磁过滤真空弧沉积(FCVA)技术在304 不锈钢基底表面沉积不同C 元素含量的TiAlCN/TiAlN/TiAl 多层复合涂层. 依次用丙酮和无水乙醇分别对304 不锈钢样片进行超声清洗10 min. 图1 为FCVA 沉积装置示意图. 实验使用1∶1 的圆形Ti-Al 靶作为阴极真空弧源, 通过90°的磁过滤弯管将Ti, Al 等离子体引入沉积腔室, 此过程可将中性粒子和大颗粒等杂质滤除. 首先在基底表面沉积4 min TiAl 金属层(约100 nm),然后通入50 min N2沉积TiAlN 层(约1.2 µm),最后同时通入15 min 的不同流量C2H2沉积顶层TiAlCN(约400 nm); 使用的基底偏压为–200 V,弯管电流为2 A, 正偏压为24 V, 占空比100%. 其他实验参数不变, 改变C2H2的流量为0, 10 和15 sccm(1 sccm = 1 ml/min)制备不同C 含量的TiAlCN/TiAlN/TiAl 涂层. 在沉积前, 分别使用–800, –600,–400 V 的偏压对基底进行40 s 的溅射清洗.

图1 FCVA 沉积装置示意图Fig. 1. The schematic diagram of the FCVA deposition system.

2.2 涂层表征

采用S-4800 冷场发射扫描电镜观察和分析涂层的表面形貌. 用扫描电镜自配的EMAX-350 能谱仪对涂层元素种类和相对含量进行分析. 采用X 射线衍射仪(XRD, X’Pert PRO MPD)分析涂层的相结构, 使用Cu 的Ka源, 掠射角为1°, 每扫描1 min 步长角度变化6°, 连续扫描模式的工作条件. 采用X 射线光电子能谱仪(ESCALABMKⅡ)对涂层中元素成键情况进行分析. 采用拉曼光谱仪(LavRAM Aramis)对涂层中非晶碳相进行探究, 激光器为532 nmYAG 固体激光器, 频移范围为100—3500 nm. 采用纳米压痕仪(Wrexham-MicroMaterials LTD Nanotest)对涂层的显微硬度和约化模量进行测量, 实验时纳米力学探针的压入深度控制在涂层厚度的5%—10%范围内.

2.3 摩擦实验

摩擦实验在圆盘-磨球往复式滑动的摩擦试验机(MFTR4000, Lanzhou Institute of Chemical Physics, China)上进行的. 实验施加载荷为1 N,对磨球为Si3N4(Ф6 mm), 摩擦振幅和频率分别为5 mm 和1 Hz, 摩擦时间为30 min. 采用表面形貌仪(Talysurf 5P-120)和SEM 测量磨痕的深度和宽度以计算磨损率.

2.4 电化学腐蚀实验

利用 PARSTAT 2273 电化学工作站测试涂层的极化曲线和电化学阻抗谱, 采用标准三电极体系, Pt 电极为辅助电极, 饱和甘汞电极为参比电极, 试样为工作电极, 试样有效工作面积为 0.5 cm2,腐蚀溶液为3.5%NaCl 溶液.

3 结果与讨论

3.1 涂层的成分及物相分析

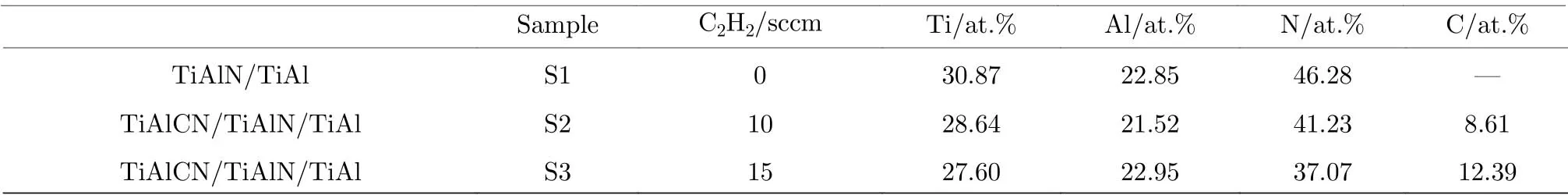

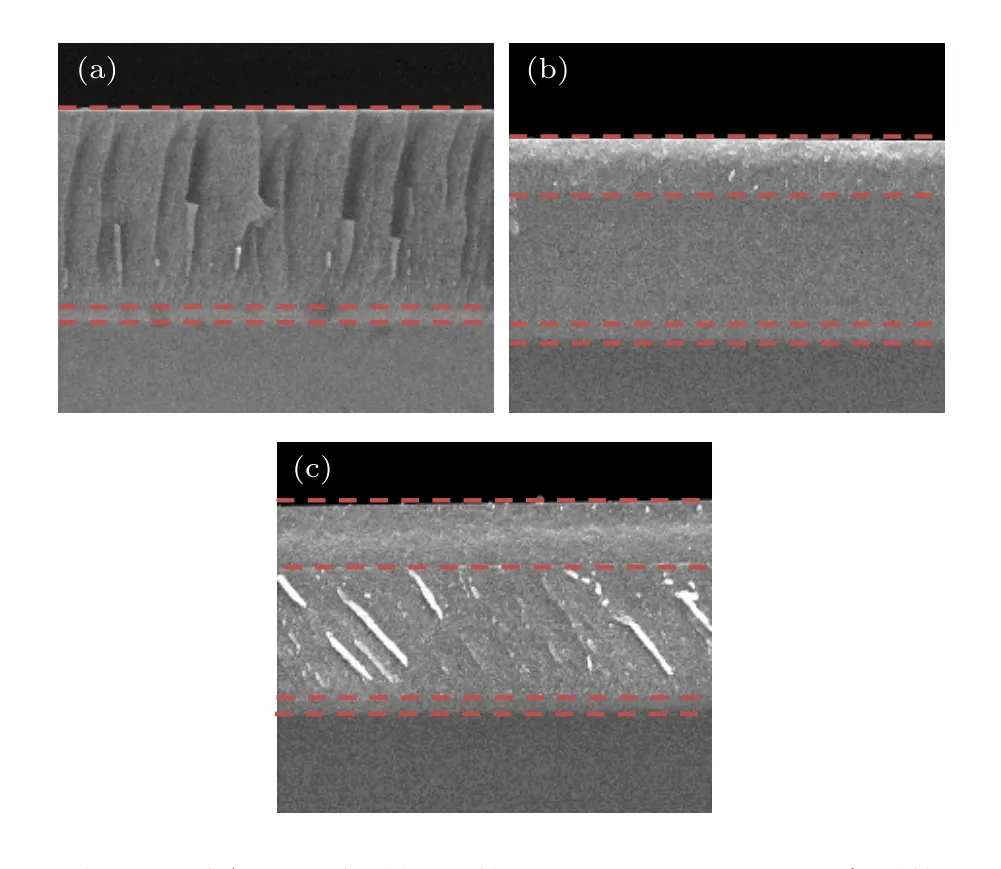

通过EDS 能谱仪测量TiAlCN/TiAlN/TiAl涂层的元素相对含量, 结果如表1 所列. S1 的C2H2气量为0 sccm, 涂层的结构为TiAlN/TiAl;随 着C2H2气量的增加, TiAlCN/TiAlN/TiAl 涂层中的C 元素含量逐渐增加, 涂层分布示意如图2所示, 涂层厚度保持在1.7 µm. 从图3 所示不同C 含量TiAlCN/TiAlN/TiAl 涂层的截面形貌可以观察到清晰的分层. S1(0 sccm, 0 at.%C)表现出明显的TiAlN 柱状晶结构; C 元素的加入使顶层TiAlCN 的柱状晶结构减弱, 组织变得致密;S3(15 sccm, 12.39 at.%C)顶层TiAlCN 的晶粒明显细化, 结构均匀紧实. 稠密均匀的组织结构能够有效增强涂层的耐腐蚀性能.

表1 不同C2H2 流量沉积的TiAlCN/TiAlN/TiAl 涂层的元素相对含量Table 1. Chemical composition of TiAlCN/TiAlN/TiAl coatings deposited at various C2H2.

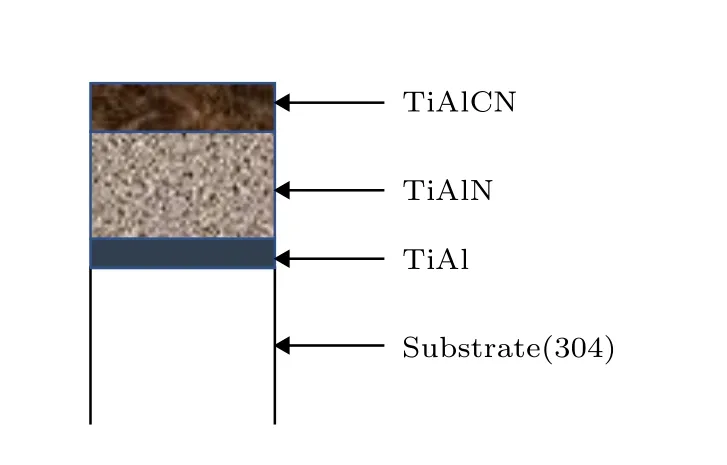

图2 涂层中各层分布Fig. 2. Distribution of the layers in the coating.

图3 不同C2H2 流量沉积的TiAlCN/TiAlN/TiAl 涂层的截面形貌 (a) 0 sccm; (b) 10 sccm; (c) 15 sccmFig. 3. Thecrosssection of TiAlCN/TiAlN/TiAl coatings deposited at various C2H2:(a) 0 sccm; (b) 10 sccm; (c) 15 sccm.

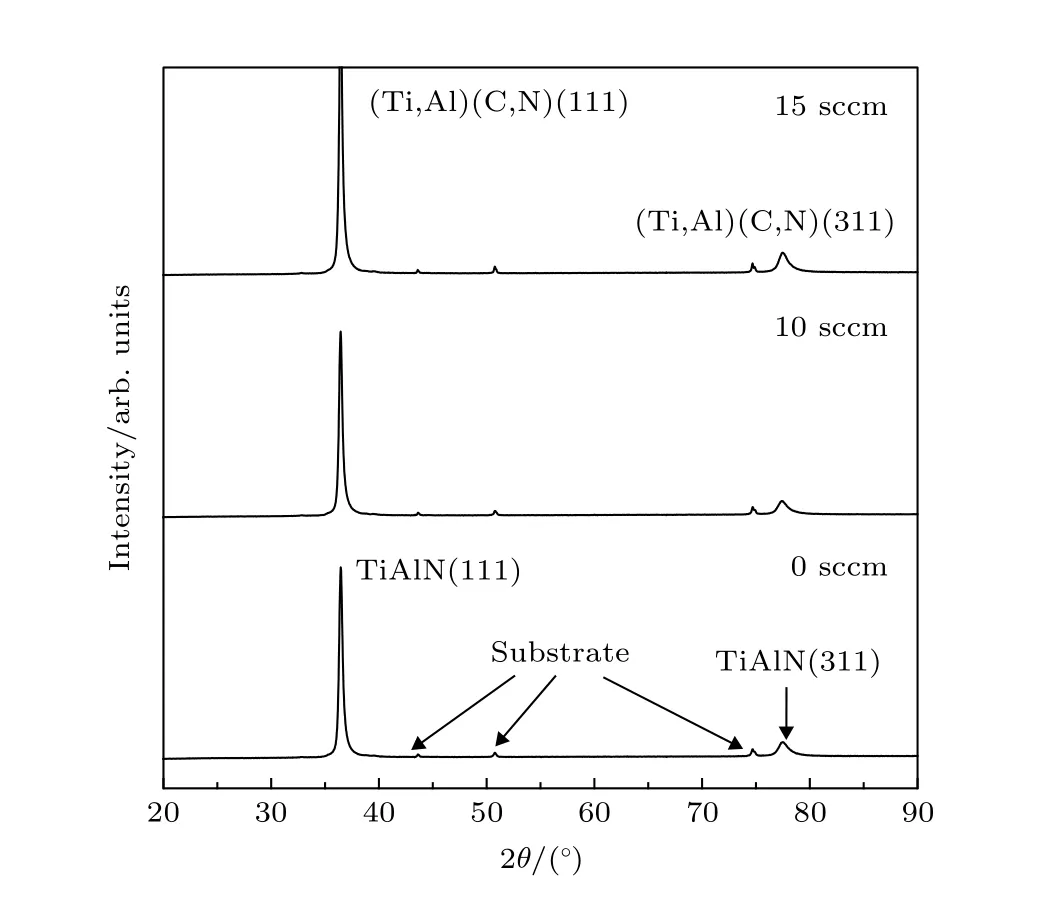

图4 不同C2H2 流量沉积的TiAlCN/TiAlN/TiAl 涂层的XRD 图谱Fig. 4. XRD diffractogram of TiAlCN/TiAlN/TiAl coatings deposited at various C2H2.

观察图4 的XRD 图谱, 在43°, 50°和74°附近的衍射峰为基底峰, 涂层的晶体结构主要为fcc-TiAlN 结构, 包含(111)和(311)两个峰, 最优取向均为(111). C 元素的加入会取代部分N 原子,形成更复杂的(Ti, Al)(C, N)的结构. 随着C 含量的升高, TiAlCN/TiAlN/TiAl 涂层的(111)衍射峰强增加, 在S3(15 sccm, 12.39 at.%C)中最强且非常尖锐, 说明此时TiAlCN 相最强且结晶度最好[14], 这是薄膜竞相生长的结果, 说明C 含量变化时发生取向变化; 同时(111)晶面的峰位强度始终高于(311)晶面, 这是因为(111)晶面往往具有最小的生长表面能, 涂层朝着晶体表面能更低的晶面生长, 因而涂层具有(111)晶面择优取向[15].

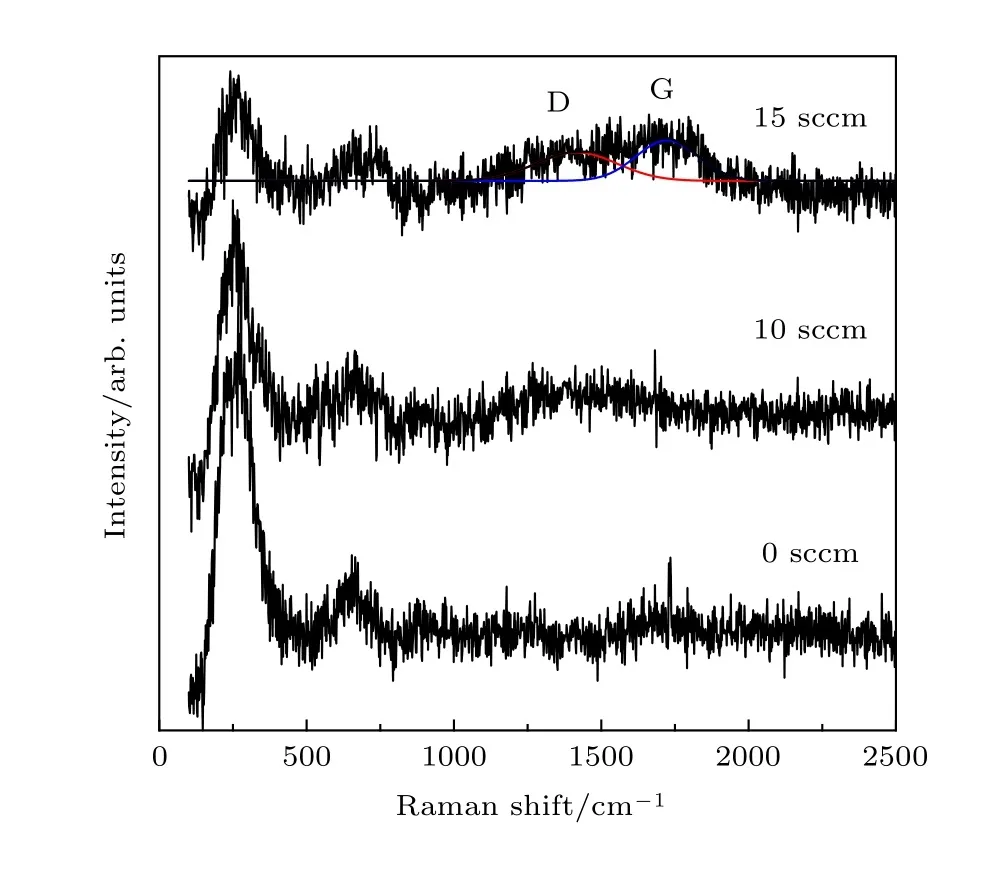

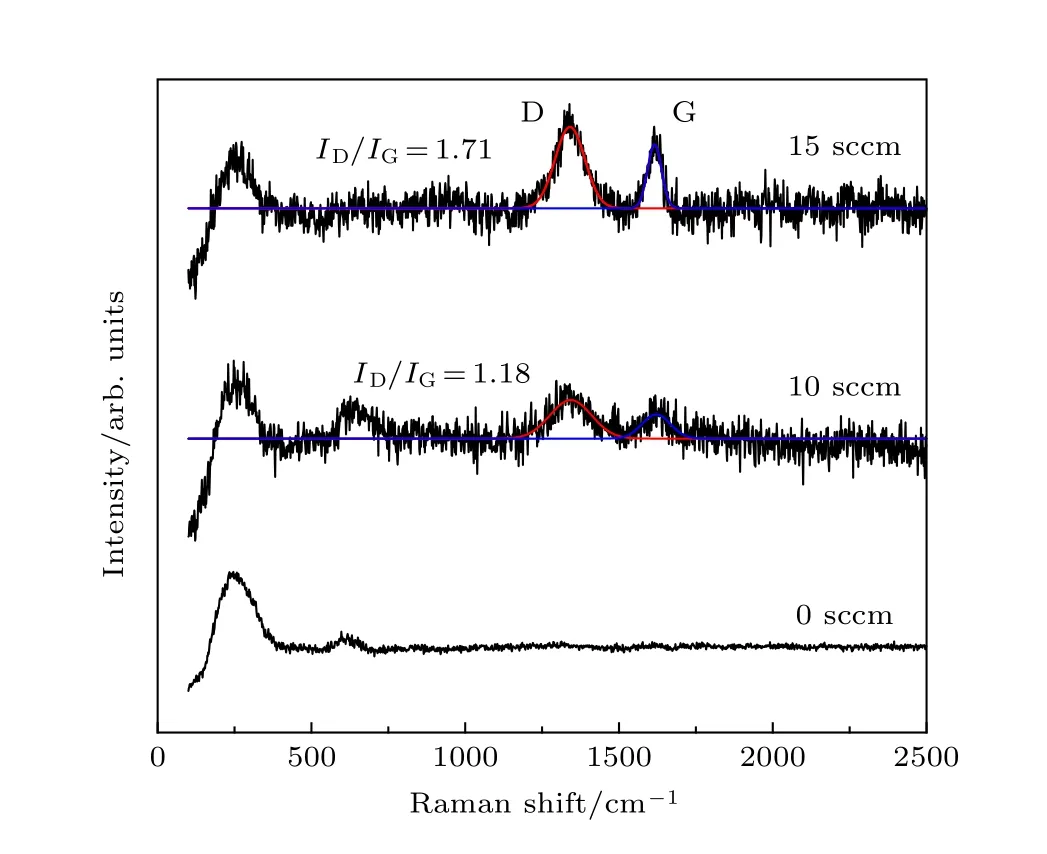

由于C 元素可以以非晶碳形式存在于涂层结构中, 因此采用拉曼光谱分析进一步研究涂层中的C 元素. 图5 为TiAlCN/TiAlN/TiAl 涂层的拉曼谱图, 在拉曼位移为1200—1700 cm–1区间内,S2(10 sccm, 8.61 at.%C)几乎观察不到非晶碳的信号峰, 在S3(15 sccm, 12.39 at.%C)中明显出现非晶碳的信号峰. G 峰由sp2键的伸缩振动造成,D 峰对应着无序石墨结构[16], 可以通过D 峰与G 峰的面积积分强度比ID/IG反映出sp3键含量,ID/IG值 越 大, sp3键 含 量 越 低[17]. S3(15 sccm,12.39 at.%C)的ID/IG为0.976. 非晶态碳的形成与(Ti, Al)—N 和(Ti, Al)—C 键不同的自由能有关, 由 于(Ti, Al)—N 键 的 自 由 能 比(Ti, Al)—C 低, N 原子优先与Ti 和Al 原子反应[18], 当涂层中N 原子数达到一定点, (Ti, Al)(C, N)晶格中的所有非金属原子中心都被占据后, 过饱和的C 原子将在晶界处沉淀为无定形碳[19,20]. 因此C 元素在S2(10 sccm, 8.61 at.%C)中主要以TiAlCN 固溶 形 式 存 在, 而S3(15 sccm, 12.39 at.%C)中 的C 元素不仅以TiAlCN 相形式存在, 也以非晶碳相形式填充在涂层的晶粒之间.

图5 不同C2H2 流量沉积的TiAlCN/TiAlN/TiAl 涂层的拉曼谱图Fig. 5. Raman spectra of TiAlCN/TiAlN/TiAl coatings deposited at various C2H2.

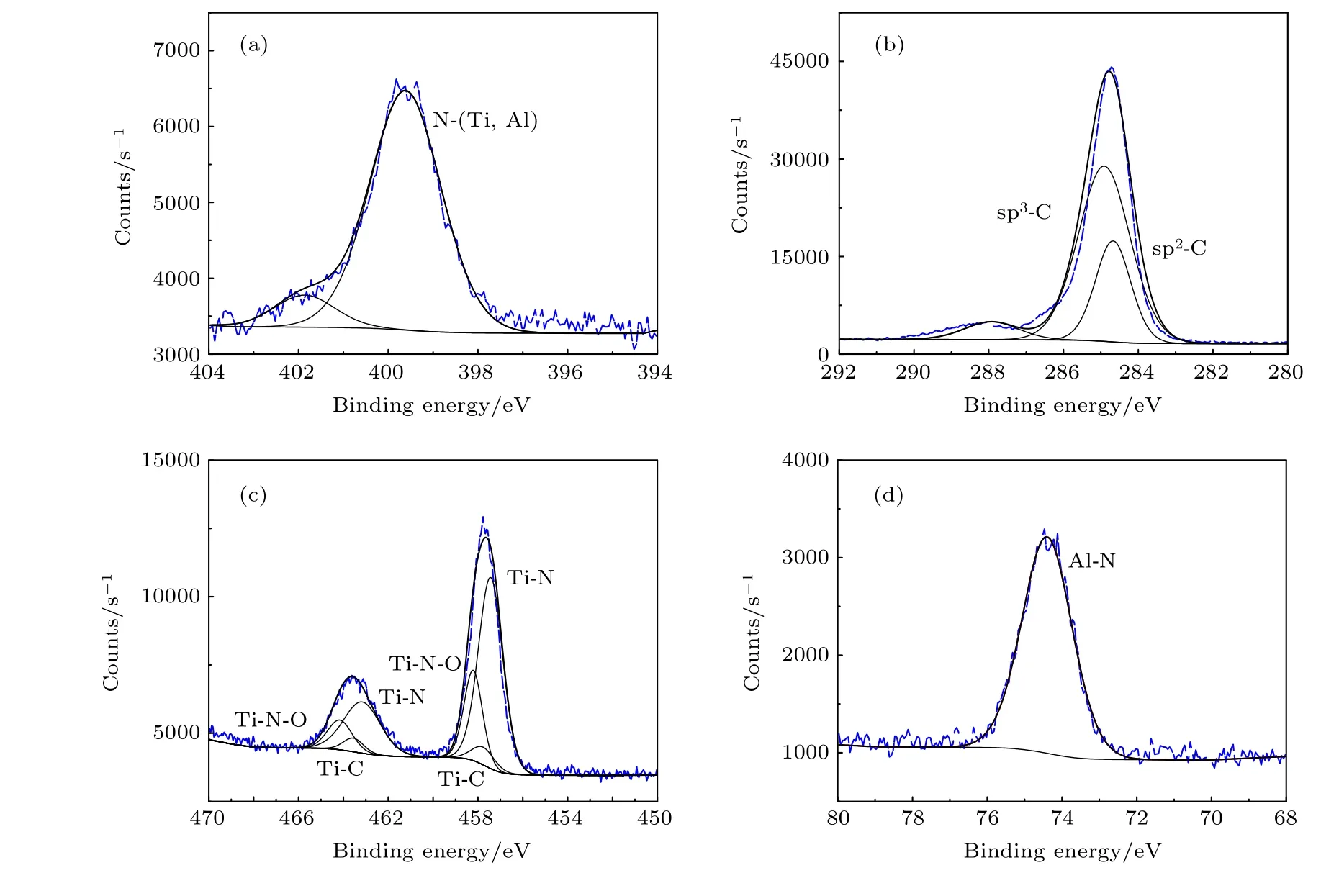

X 射线光电子能谱(XPS)能够检测涂层内部详细的结构信息, 以S3(15 sccm, 12.39 at.%C)为例, 使用XPS 分析其化合物组成, 如图6 所示, 图6(c)中的Ti 2p 的光电子峰主要由一对自旋轨道Ti 2p3/2和Ti 2p1/2双峰组成, 3个低能水平的Ti 2p3/2和3个高能水平的Ti 2p1/2峰对应的键能分别 为457.47, 457.82, 458.27 和463.27, 463.62,464.17 eV, 分 别 标 定 为Ti—N, Ti—C, Ti—N—O 和Ti—N, Ti—C, Ti—N—O 键[21]. C 1s 光谱结合能为284.62 和285.37 eV 的特征峰分别标定为sp2—C 和sp3—C 键. 类石墨结构的sp2—C 键具有软泥状的结构, 能明显降低摩擦过程中的剪切应力, 进而降低摩擦因数; sp3—C 键具有类金刚石结构和高硬度, 能明显改善涂层的力学性能[22]. 通过计 算S3(15 sccm, 12.39 at.%C)中 的sp2—C 和sp3—C 峰面积得到sp2/sp3的面积比为0.508, 说明此时sp3键含量较高. N 1s 光谱中结合能为399.62 eV 对应的特征能量峰为N—(Ti, Al)键. Al 2p 在74.41 eV 的特征峰对应Al—N 键. 通过N 1s 光谱中对应的N—(Ti, Al)峰和XRD 中物相分析可知TiAlCN 固溶相存在于涂层内部; 从图6(b)和图6(c)中可以发现, C 1s 峰中没有明显的C—Ti峰, Ti 2p 峰中Ti—C 峰很小, 同时结合Raman 分析, 说明C 元素在S3(15 sccm, 12.39 at.%C)内部不仅以结晶较好的TiAlCN 相存在, 同时也以无定形非晶碳的形式填充在涂层中, 这种形式下能够方便形成典型致密的纳米复合材料结构.

3.2 力学性能分析

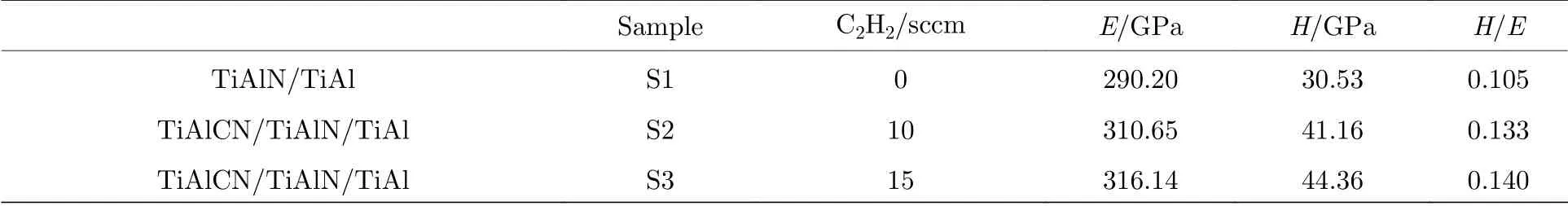

表2 为不同C 含量的TiAlCN/TiAlN/TiAl涂层的硬度、杨氏模量和H/E的数值, 可以看到,三个数值的变化趋势相似, 随着C 含量的增加而升高. 引入顶层TiAlCN 的S2(10 sccm, 8.61 at.%C)与S1(0 sccm, 0 at.%C)相比, 涂层的硬度和模量明显增加, 硬度从30.53 升高到41.16 Gpa, 模量从290.20 Gpa 升 高 到310.65 Gpa, 这 是 因 为 在S2 涂层结构中C 元素取代部分的N 形成强化相TiAlCN, 引起晶格畸变和共价键增加, 从而使涂层硬度和弹性模量显著提高[23]. 随着C 含量的继续增加, S3(15 sccm, 12.39 at.%C)的硬度和模量继续增大, 硬度达到了44.36 GPa 的超硬水平. 结合前面的分析, S3 内部结构的TiAlCN 固溶相和无定型非晶碳相多相共存使晶界复合化, 这是涂层硬度较高的主要原因[24]; 同时sp3—C 键含量与涂层硬度密切相关, S3 涂层中的高sp3—C 键含量也是硬度明显提高的原因.

图6 S3(15 sccm, 12.39 at.%C)的XPS 图谱 (a) N 1s; (b) C 1s; (c) Ti 2p; (d) Al 2p Fig. 6. XPS analysis of S3: (a) N 1s;(b) C 1s;(c) Ti 2p; (d) Al 2p.

表2 不同C2H2 流量沉积的TiAlCN/TiAlN/TiAl 涂层的显微硬度、杨氏模量和H/E 比值Table 2. Microhardness、Modules and ratio of H/E of TiAlCN/TiAlN/TiAl coatings deposited at various C2H2.

文献中[25,26]普遍认为可以通过H/E的值来推测衡量薄膜的耐磨性能, 称之为“抗塑性变形抗力”. 2001年Kawata 等[13]使用直流磁控溅射技术制备TiAlCN/TiAlN/TiAl 涂层的H/E为0.0577;2014年AL-Bukhaiti 等[12]使用磁控溅射沉积厚度约 为2.8 µm 的TiAlCN/TiAlN/Ti 涂层H/E为0.0651; 2015年Zeng 等[19]使用射频磁控溅射制备超硬TiAlCN 涂层的H/E可达到0.099. 本工作通过优化设计沉积工艺制备的多层复合结构TiAlCN/TiAlN/TiAl 体 系, 随着C含量的增加,H/E明显提高, 可达到0.140(具体数值见表2), 说明理论上涂层的耐磨性会提高.

3.3 电化学腐蚀性能

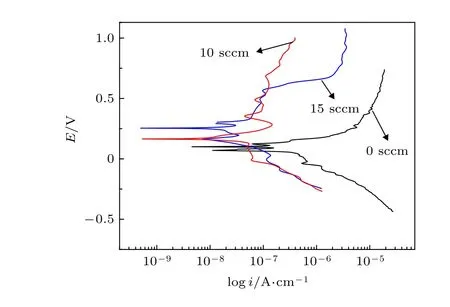

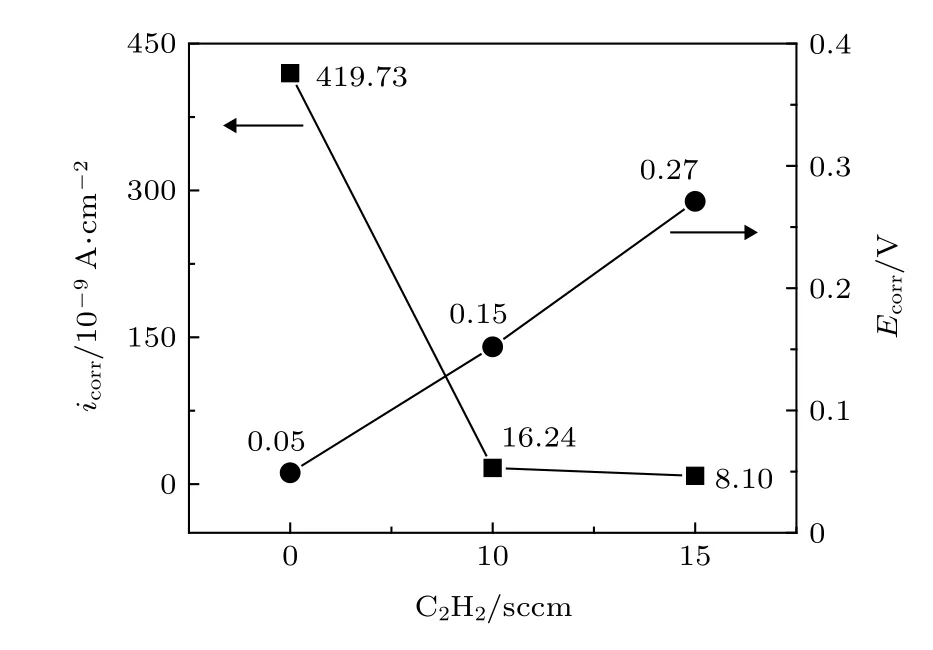

不同C 含量的TiAlCN/TiAlN/TiAl 涂层在3.5%NaCl 溶液中动电位极化的Tafel 曲线如图7.涂层的自腐蚀电位Ecorr和自腐蚀电流密度Icorr测量结果表明(图8), 随着C 含量的增加, 涂层的Ecorr提高,Icorr明显减小. S3(15 sccm, 12.39 at.%C)的自腐蚀电位Ecorr较S1(0 sccm, 0 at.%C)提高了5.6 倍, 为0.271 V,Icorr降低了1/52, 为8.092 ×10–9A·cm–2, 达到超低自腐蚀电流密度.

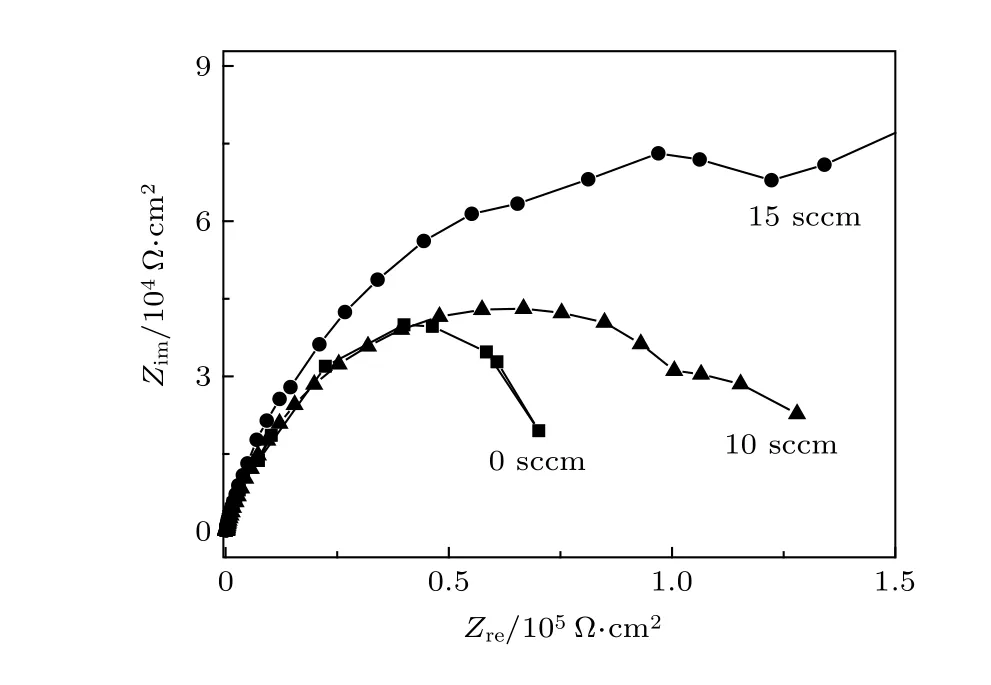

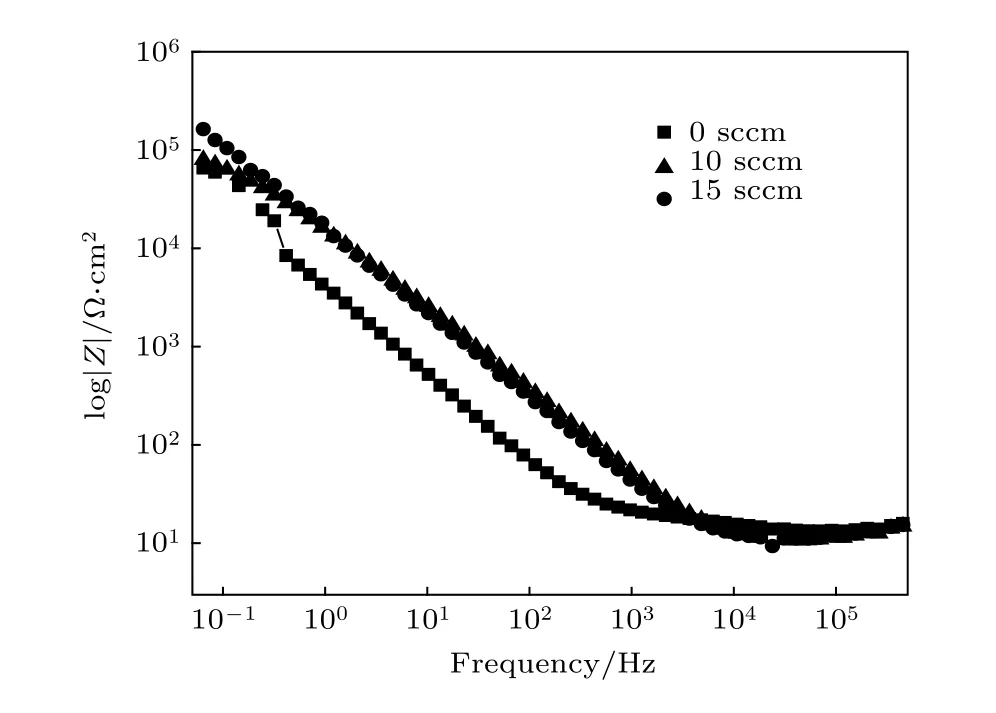

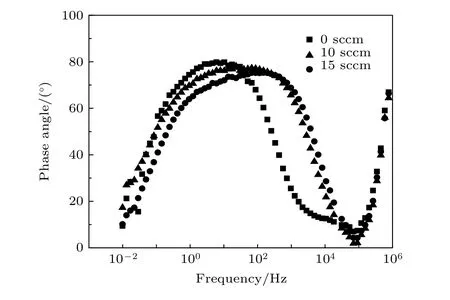

EIS 是衡量涂层耐腐蚀性的另一种有效方法,图9 是不同C 含量TiAlCN/TiAlN/TiAl 涂层的Nyquist 图谱, Nyquist 图由阻抗的实部和虚部组成, 通过直接比较图谱中容抗弧直径的大小可以评价涂层的耐腐蚀性[27]. 容抗弧通常对应电极表面与溶液形成的电层反应, 较大的容抗弧说明反应阻力较大[28], 耐腐蚀性能好; 从图9 可以发现, 随着C 含量的增加, 样品的容抗弧直径变大, 说明耐腐蚀性能提高, S3(15 sccm, 12.39 at.%C)的容抗弧比其他两个样品都大, 耐腐蚀性能最佳. 图10 所示为涂层阻抗与频率关系, 通过低频区的阻抗值来衡量涂层耐腐蚀性能, 在低频区的阻抗值越大, 说明涂层的耐腐蚀性能越好[29]. 同样可以发现, 随着C 含量的增加, 涂层的阻抗值逐渐增加, 这说明C 含量的增加, 明显提高了涂层的耐腐蚀性能. 同时从图11 的相角与频率关系中发现样品的容抗区域出现在很宽的频率范围内, 说明在这段频率范围内对应两个时间常数, 即对应的容抗弧由两个圆弧叠加得到, 样品在3.5%NaCl 溶液中包含两个闭合回路, 第一回路与涂层/溶液有关, 出现在高频区;第二回路与基底/涂层有关, 出现在低频区. 顶层的TiAlCN 薄膜的引入, 有效提高了涂层的耐腐蚀性能, 这样的提高是因为C 元素的引入使涂层结构变得均匀连续[30]; S3(15 sccm, 12.39 at.%C)结构中存在均匀无特征结构的非晶碳, 使结构变得更加致密, 能有效阻挡腐蚀介质[31]; 同时多层复合结构中膜层间相互交替生长的封孔作用[32,33], 使S3 表现出优异的耐腐蚀性能.

图7 不同C2H2 流量沉积的TiAlCN/TiAlN/TiAl 涂层在3.5 wt-% NaCl 溶液中的动电位极化曲线Fig. 7. Potentiodynamic polarization curves of TiAlCN/TiAlN/TiAl coatings in 3.5 wt-% NaCl solution.

图8 不同C2H2 流量沉积的TiAlCN/TiAlN/TiAl 涂层电化学腐蚀的数据结果Fig. 8. Results of Electrochemical corrosion characterization activities for TiAlCN/TiAlN/TiAl coatings deposited at various C2H2.

图9 不同C2H2 流量沉积的TiAlCN/TiAlN/TiAl 涂层电化学阻抗谱Fig. 9. Electrochemical impedance spectroscopy of TiAlCN/TiAlN/TiAl coatings deposited at various C2H2.

图10 不同C2H2 流量沉积的TiAlCN/TiAlN/TiAl 涂层的阻抗-频率图Fig. 10. Bode plots ofTiAlCN/TiAlN/TiAl coatings deposited at various C2H2.

图11 不同C2H2 流量沉积的TiAlCN/TiAlN/TiAl 涂层的相角-频率图Fig. 11. Bode phase angle plots ofTiAlCN/TiAlN/TiAl coatings deposited at various C2H2.

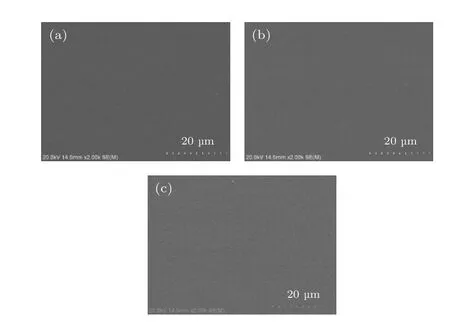

本实验使用FCVA 技术沉积的TiAlCN/TiAlN/TiAl 涂层的自腐蚀电流密度可达到10–9A·cm–2的超低自腐蚀电流密度, Cheng 等[34]使用FCAD 技术沉积厚度约为2 µm 的TiAlCN 涂层在3.5%NaCl溶液中自腐蚀电流密度为10–6A·cm–2数量级;2011年, Xie 等[35]使用多等离子体浸没注入与沉积和磁控溅射制备多层TiAlSiN/WS2的自腐蚀电流密度在10–5A·cm–2数量级附近波动; 2014年Sampath 等[36]使用等离子体增强物理气相沉积(PEPCVD)工艺制备厚度约为4 µm 的TiAlN/AlCrN 涂层体系的自腐蚀电流密度为10–1数量级.本工作TiAlCN/TiAlN/TiAl 涂层的制备基于FCVA 技术优势, 在沉积过程中引出的几乎为100%离子, 无颗粒, 基体表面原子获得能量高, 能方便实现表面的迁移, 提高膜层的致密性. 如图12所示为不同C 含量的TiAlCN/TiAlN/TiAl 涂层的表面SEM 图, 涂层表面均匀光滑, 未出现明显的颗粒、针孔等缺陷, 有效解决涂层表面缺陷问题,这是多弧离子镀、热喷涂和其他传统磁控技术不能实现的. 其次, TiAlCN/TiAlN/TiAl 涂层体系多层复合结构和涂层中C 元素的共同作用对Cl–离子形成高密度惰性屏障, 进而使涂层的自腐蚀电流密度大幅降低, 表现出优异的耐腐蚀性能.

图12 不同C2H2 流量沉积的TiAlCN/TiAlN/TiAl 涂层表面SEM 形貌(a)0 sccm; (b)10 sccm; (c)15 sccmFig. 12. SEM surface micrographs of TiAlCN/TiAlN/TiAl coatings deposited at various C2H2: (a)0 sccm; (b)10 sccm;(c)15 sccm.

3.4 摩擦性能

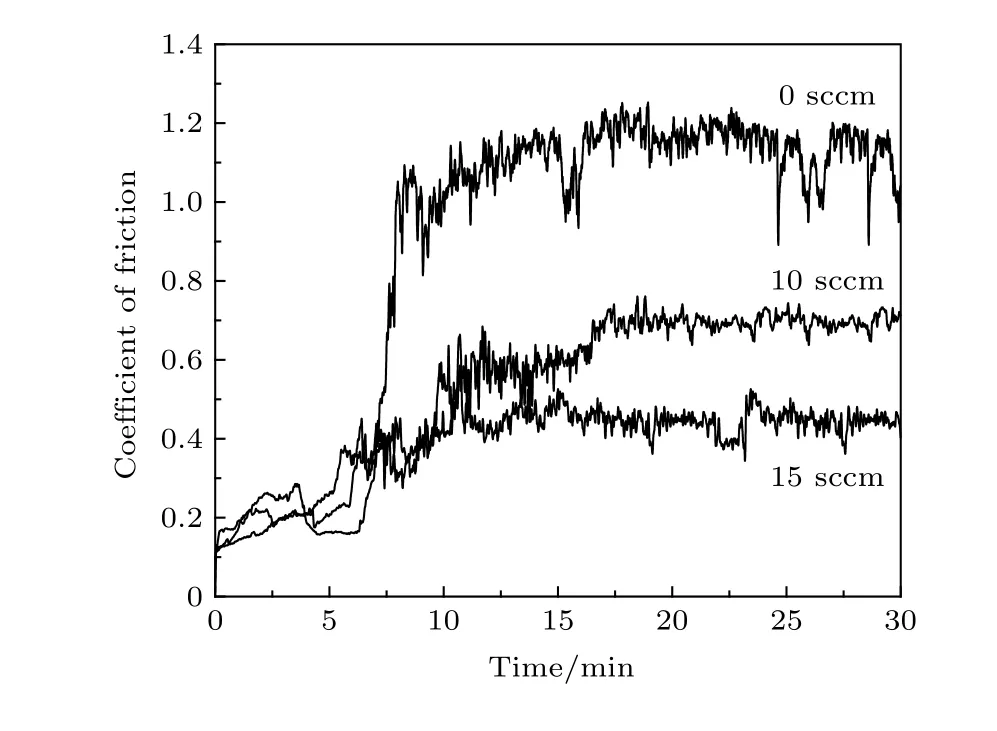

图13 不同C2H2 流量沉积的TiAlCN/TiAlN/TiAl 涂层的摩擦系数Fig. 13. Friction coefficient curves of TiAlCN/TiAlN/TiAl coatings deposited at various C2H2.

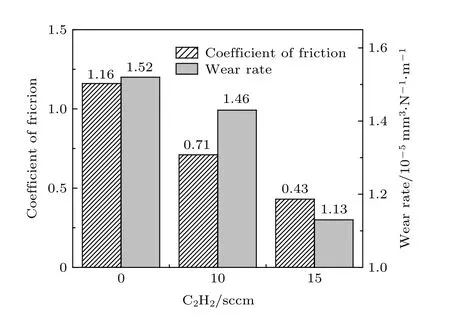

图14 不同C2H2 流量沉积的TiAlCN/TiAlN/TiAl 涂层的摩擦系数和磨损率Fig. 14. Friction coefficientand wear rate of TiAlCN/TiAlN/TiAl coatings deposited at various C2H2.

图13 示出了不同C 含量TiAlCN/TiAlN/TiAl涂层的摩擦系数曲线, 当在空气中对摩时, 摩擦系数在磨合期呈现增加趋势; 进入稳定期后, 随着C 含量的增加, 涂层的摩擦系数降低, S2(10 sccm,8.61 at.%C)和S3(15 sccm, 12.39 at.%C)的摩擦系数变化较稳定, 而S1(0 sccm, 0 at.%C)的摩擦系数曲线振幅较大, 说明涂层与摩擦副之间出现了黏着. 图14 所示不同C 含量TiAlCN/TiAlN/TiAl涂层的摩擦系数和磨损率, 与S1(0 sccm, 0 at.%C)相比, S3(15 sccm, 12.39 at.%C)的摩擦系数COF降低了2.7 倍, 为0.43; 磨损率降低了1.4 倍, 为1.13 × 10–5mm3·N–1·m–1. 涂层磨损率的计算公式为w=v/F ×S,

其中,v为磨损体积(mm3), 根据磨痕宽度和深 度 计 算 可 得;F为法向载荷(N),S为 滑 动 距离(m).

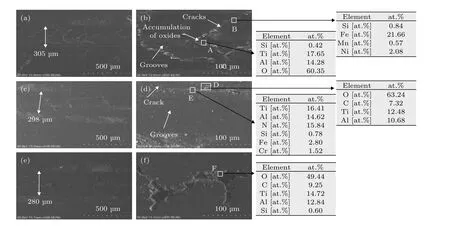

通过磨痕表面SEM 和EDS 进一步研究涂层的摩擦磨损机制. 图15(a)示出了S1(0 sccm,0 at.%C)的磨痕SEM 形貌, 磨损区出现明显的犁沟和裂纹, 磨痕宽度为305 µm. 观察磨痕区的放大SEM 形貌图(图15(b)), 可以发现在磨损表面存在较多的磨屑微粒, 堆积形成一定厚度的磨屑层. 对A 处红色方框内的磨屑层进行EDS 能谱分析发现, Ti 和Al 元素含量仍然很高, 磨屑主要是TiAlN 磨损颗粒; 同时O 含量也较高, 说明在磨损过程伴随着一定程度的氧化. 对B 处红色方框内的裂纹进行EDS 分析发现, 基底材料如Fe 元素含量较高, 说明该处已经有基底裸露. 在摩擦磨损过程中, 局部高应力使部分涂层颗粒剥落, 形成第三体TiAlN 硬质颗粒[37], 对涂层有明显的剪切作用,使磨损表面发生严重的磨粒磨损.

图15 不同C2H2 流量沉积的TiAlCN/TiAlN/TiAl 涂层磨痕区的SEM 图像和EDS 能谱分析 (a), (b) 0 sccm; (c), (d) 10 sccm;(e), (f) 15 sccmFig. 15. SEM micrographs of the wear track and EDS results of TiAlCN/TiAlN/TiAl coatings deposited at various C2H2: (a), (b)0 sccm; (c), (d) 10 sccm; (e), (f) 15 sccm.

图16 不 同C2H2 流量沉积 的TiAlCN/TiAlN/TiAl 涂层磨痕处的拉曼谱图Fig. 16. Raman spectra of wear track of TiAlCN/TiAlN/TiAl coatings deposited at various C2H2.

观察图15(c)和衅15(d)可以发现S2(10 sccm,8.61 at.%C)的磨痕宽度减小为298 µm, 磨痕区的裂纹明显减少, 犁削表面更加平坦, 磨损明显减轻.对D 处红色方框内的堆积层进行EDS 分析发现,O, C, Ti 和Al 元素含量较高; 同时结合图16 磨损区的Raman 分析, S2 中固溶的C 元素在摩擦过程中可转化为作为固体润滑剂的非晶碳润滑膜, 在磨屑氧化层与非晶碳润滑膜的减摩-润滑作用下,

结合图16 对磨损区的拉曼分析, 可以看到在S2(10 sccm, 8.61 at.%C)和S3(15 sccm, 12.39 at.%C)磨痕区均出现了两个明显的峰, 分别对应着1350 cm–1位置处的D峰和在1550 cm–1的G峰.这说明在摩擦过程中存在具有自润滑作用的非晶碳膜, 能有效起到减磨作用.摩擦系数明显降低为0.71. 对E 处红色方框内的裂纹进行EDS 分析发现Ti, Al 和N 的含量仍较高, 基底材料的元素含量较少可视为误差范围内,涂层并未磨穿, S2 的磨损率降低, 为1.46 ×10–5mm3·N–1·m–1.

在3.2 中对涂层力学性能的分析, C 元素的引入不仅明显提高S2 的硬度H和弹性模量E, 而且H/E也明显增大. 硬度和弹性模量的升高使涂层在摩擦过程中难以发生变形;H/E的增大说明涂层韧性变好, 不易发生断裂和磨损. 同时顶层TiAlCN 中的C 元素在摩擦过程中可形成具有优异的自润滑作用的非晶碳膜, 所以S2 的摩擦系数和磨损率明显减小, 耐磨性提高.

随着C 含量的进一步增加, 图15(e) 中S3(15 sccm, 12.39 at.%C)的磨痕区展现轻微磨损的特征, 只在磨损轨迹上出现黑色的堆积层, 对F 处红色方框内的堆积层进行EDS 分析, 发现O,C, Ti, Al 元素含量仍然较高, 磨屑氧化层仍然存在; 同时结合对磨痕区的Raman 测试分析(图16),S3 较S2(10 sccm, 8.61 at.%C)的ID/IG比 值 从1.18 增加到1.71, 润滑相sp2-C 键增加. 而且S3 磨痕区的ID/IG与表面(0.976)相比增大, 为1.71, 摩擦过程中sp3键向类石墨的sp2结构转化, 逐渐石墨化起到自润滑效果, 摩擦系数继续降低, 为0.43.此外犁削现象消失, 即使在磨痕放大倍数的SEM 图(图15(f))中也未观察到犁沟, 磨损率降低到最小值, 为1.13 × 10–5mm3·N–1·m–1, 这是由于C 含量的继续提高, 使拥有优异纳米复合结构的S3 的硬度和弹性模量进一步增大达到超硬水平,H/E也增大到0.140, 涂层在往复摩擦过程中的抗塑性变形能力随之提高.

TiAlCN/TiAlN/TiAl 相较于TiAlN/TiAl(S1)涂层体系硬度和韧性明显提高, 这是因为一方面多层复合的结构增加了涂层/基体的承载能力, 另一方面TiAlCN/TiAlN/TiAl 增加了涂层内部的界面数量, 对裂纹的扩展起到抑制作用. 同时摩擦过程中非晶碳膜的自润滑作用抑制磨损进一步发生,所以TiAlCN/TiAlN/TiAl 涂层体系耐磨性能显著提高. 随着C 含量的增加, 耐磨性能继续提升,TiAlCN 固溶相/非晶碳典型纳米复合结构的S3(15 sccm, 12.39 at.%C)由于其超高硬度与高韧性和摩擦过程中高sp2-C 键, 使摩擦系数和磨损率降低到最小, 展现优异的耐磨性能.

4 结 论

实验通过FCVA 技术能有效解决涂层表面的缺陷问题, 明显改善涂层表面质量, 沉积得到光滑均匀的不同C 含量的TiAlCN/TiAlN/TiAl 涂层.随着C 含量的增加, 涂层耐磨损和耐腐蚀性能明显提升, C 元素从TiAlCN 固溶相转化为TiAlCN固溶/非晶碳共存相, 方便形成典型致密的纳米复合材料结构; TiAlCN 固溶/非晶碳典型纳米复合TiAlCN/TiAlN/TiAl 涂层利用各层的优势: 顶层TiAlCN 结构中非晶碳均匀无特征的微观结构, 结合第二层TiAlN/TiAl 形成的多层复合结构, 可作为对Cl–离子渗透的高度致密的惰性屏障, 使该涂层在电化学腐蚀试验中, 自腐蚀电流密度降低了52 倍, 实现此厚度下超低的自腐蚀电流密度8.092 ×10–9A·cm–2, 耐腐蚀性能显著提高; 同时超高硬度和高韧性的顶层TiAlCN 结合第二层TiAlN/TiAl使涂层体系承载能力提高, 抗塑性变形能力增强,而且摩擦过程中类石墨相的增多, 有效提高润滑效果, 使该涂层在干摩擦实验中, 耐磨性明显提高,摩擦系数COF 降低了2.7 倍, 为0.43; 磨损率降低了1.4 倍, 为1.13 × 10–5mm3·N–1·m–1. 具有TiAlCN固溶/非晶碳纳米复合结构的TiAlCN/TiAlN/TiAl 涂层展现优异的防腐蚀和耐磨性能, 这对防护涂层的应用发展具有积极的指导意义.