清梳联流程降低棉结短绒的实践

胡振龙,赵卫华,张成英,盖广利

(东营市宏远纺织有限公司,山东 东营 257500)

清梳联具有工艺流程短、占地面积少、生产效率高、用工少、劳动强度低及节约物耗、能耗等优势,可实现清梳工序的智能化、连续化、自动化生产,产量高且质量稳[1]。笔者公司有青纺机清梳联生产线8套,经过多年生产实践及工艺优化,生条棉结和短绒含量得到降低,保证了成纱质量。

1 棉结的成因

1.1 原料造成的棉结

这种棉结有4种来源:① 棉籽皮上附着纤维;② 棉蜡粘着形成棉结;③ 不成熟纤维经轧花机或清梳机处理形成的短绒聚集纠缠成棉结;④ 杂质过多造成棉结多。

1.2 棉花加工过程造成的棉结

由于锯齿刀片在加工籽棉时对纤维进行搓擦,会引起通道不畅而产生扭结等,一方面直接形成棉结,另一方面造成索丝、增加短绒,形成棉结。

1.3 纺纱过程形成的棉结

打击开松和强分梳时,打手对纤维的打击、搓擦及返花造成棉结;生产过程中通道不光洁、不通畅造成棉结;纤维伸直度、分离度和平行度差,经过牵伸使弯钩纤维形成棉结;梳棉机机械状态差、工艺不合理等,导致棉结清除力差,甚至产生大量棉结,如:锡林、道夫转移率低则返花多,刺辊、锡林转移率低使筵棉反复与给棉板搓擦,针布状态差、握持力低等均会造成棉结的增多;飞花附入形成棉结[2-3]。

2 原棉质量指标对棉结短绒的影响

纤维成熟度、线密度、马克隆值、原棉疵点、轧工质量和回潮率等原棉质量指标影响棉结[4]。

2.1 成熟度

纤维成熟度高,手感富有弹性或略粗硬时,成纱棉结少;成熟度低、纤维僵直、缺乏回挺力,则纤维易扭结,同时杂质簿而脆,不易梳理且易碎,成纱棉结多;成熟度差、虫害严重、品级低则杂质多,不易清除,成纱棉结多。

2.2 疵点

疵点少、棉花匀净则成纱棉结、杂质少;带纤维籽屑、带短绒籽屑,杂质轻微、不易消除且易破碎,成纱杂质多;软籽、表皮、僵片等疵点、杂质脆弱,不易消除,造成棉结、杂质多。

2.3 线密度

原棉线密度的大小是影响开松、梳理、凝聚作用的关键,不同线密度的纤维成熟度不同,纤维摩擦因数不同。线密度小,纤维易被打断,短绒增加,成纱棉结多。

2.4 轧工质量

轧工质量好,棉层匀整清晰,成纱棉结、杂质少;轧工质量差,产生索丝、棉结,特别是紧棉束、紧棉结,梳理排除困难,成纱棉结增多;轧工过程中产生短绒、黄根等疵点也对成纱棉结不利;皮辊棉棉流平滑匀整,成纱棉结少。

2.5 回潮率

原棉含水率适当,对开松、分梳、除杂有利,成纱棉结、杂质少;含水率过高,纤维间粘连、刚性低、易扭结,杂质不易排除,成纱棉结、杂质多;含水率过低,棉花在加工过程中易被打断,短绒增加。

3 优选工艺,减少生条棉结短绒和杂质

3.1 工艺流程

笔者所在公司清梳工艺流程为:JWF1009型往复抓棉机→FA125型重物分离器→JWF1107型单轴流开棉机→JWF1029型多仓混棉机→JWF1115型精开棉机→FGY-90H型异纤拣除机→JWF1171型喂棉箱×10台→JWF1203型梳棉机×10台。

3.2 工艺流程特点

a) 流程短,“一抓、一开、一混、一清”工艺流程能精细抓棉、渐进开松、混和均匀和高效除杂;开松点采用自由打击和梳理开松,纤维损伤小。

b) 流程采用变频控制技术、压力传感技术、液晶显示面板,操作、工艺调整方便。

c) 采用连续喂棉技术,实现连续、均匀供给,保证系统前、后喂棉供应均匀稳定。

d) 梳棉机配置FB025系列自调匀整仪,检测准确、反应灵敏,能改善生条质量不匀及条干不匀。

e) 整个系统配备可靠的安全保障装置,有AMP-3000型三合一金火探除器、重物分离器、桥式磁铁、电控保护器、气压控制保护、状态监测保护等。

3.3 合理分工,减少结杂短绒

清梳联制定工艺须系统考虑,正确处理开松度、除杂效率与棉结增长、短绒增长之间的矛盾,应掌握3个规律:① 清花流程长,除杂开松好,但棉结、短绒增长率高;② 打手转速快,棉结、短绒高;③ 清梳具有互补性,清棉落的少,则梳棉就落的多。所以,应合理分担,做到清梳联中筵棉含杂不超过1%,清梳总除杂率不小于95%,同时控制棉结、短绒增长率。一般筵棉棉结增长率相对原棉要小于100%,16 mm以下短绒的增长率则不超过1%(AFlS仪器检测)。

笔者公司CF CJ 9.7 tex纱配棉指标:技术等级为2.8级,马克隆值为4.4,成熟度为0.88,上半部平均长度为29.6 mm,含杂率为4.43%,棉结为207粒/g,16 mm以下短绒率为7.72%。

3.3.1 JWF1009型往复抓棉机

抓棉机按上盘棉包排列抓取不同品质原棉,其打手转速、刀片伸出肋条的距离、抓臂下降的动程及抓棉行走速度等工艺参数对均匀抓棉、精细抓棉、充分混和起决定性作用。工艺参数确定应在保证前、后连续供应的前提下,做到少抓、勤抓,棉束越小开松混和效果越好。打手转速高易损伤纤维,转速低抓取棉块大,不利于开松、混和。将打手转速由1325 r/min降到900 r/min,刀片伸出肋条距离调整为-2 mm,打手下降动程为1.3 mm,能达到抓取棉束小的目的(棉束质量约为24 mg)。抓棉机打手转速对短绒率和棉结等的影响,见表1。

表1 抓棉机打手转速对短绒和棉结的影响

打手转速/(r·min-1)短绒率/%棉结/(粒·g-1)棉束质量/mg132513.525822120013.123924110012.82232590012.521527

从表1可以看出,随着打手转速的降低,短绒率和棉结粒数明显降低,棉束质量有所增加。因此,工艺优化采用的打手转速为900 r/min。

3.3.2 JWF1107型单轴流开棉机

抓棉机抓取的棉束在输棉风机的作用下进入单轴流开棉机内,在V型角钉的自由打击下,沿导流板呈螺旋状在机内回转5.5圈后输出,微尘通过网眼板网眼被吸入滤尘机组。其角钉打手转速为变频调速,尘棒隔距为5.5 mm~11.0 mm。通过对进风口、排尘杂口和尘棒隔距的调节,做到“大杂早落少碎,少伤纤维”的目的。尘棒隔距根据原料含杂多少和质量要求进行调节;出口气压设定为-50Pa~-200 Pa;车肚排杂口负压设定为-90 Pa以下,负压稳定、除杂效率高,除微尘、微杂口的负压约为-110 Pa,保证短绒微尘的排除,不糊网眼。单轴流打手转速与AFlS棉结、短绒的关系见表2。

从表2可以看出,JWF1107型单轴流开棉机打手转速为550 r/min时,棉结少,短绒率呈负增长。

3.3.3 JWF1209型多仓混棉机

JWF1209型多仓混棉机利用变频风机将前方机台送出的原料瞬时送到各棉仓内,通过水平帘、斜帘和匀棉打手把原料送给后方机台,通过瞬时混棉、时差混棉和均匀混棉的3重混棉效果,对棉束进行均匀、混和。通过调整喂棉参数改变水平帘、斜帘速度,提高运转效率,达到混和均匀、出棉均匀和供棉量稳定的效果。运转效率在达到前、后供应的前提下越高越好,一般保持在97%以上。

表2 单轴流打手转速与棉结、短绒测定

打手转速/(r·min-1)检测位置棉结/(粒·g-1)短绒率/%500入口出口21824312.612.3550入口出口22025113.012.7600入口出口21525813.212.8650入口出口22327114.113.8700入口出口21728213.612.8

工艺参数:斜帘高速设置为60%,低速为30%;平帘高速系数为0.35,低速为0.25;换仓压强上限设定为400 Pa,下限为140 Pa;测试运转率达到97%,棉结为230粒/g,短绒率为12.8%。

3.3.4 JWF1115型精开棉机

该机采用钢针打手,开松效果好、纤维损伤小。打手3/4被尘棒包围,除杂效果好。通过对打手转速进行调整,其短绒和棉结AFIS指标见表3。

表3 精开棉机打手转速对短绒和棉结的影响

打手转速/(r·min-1)短绒率/%棉结/(粒·g-1)60026.730554025.227048024.1262

从表3可以看出,打手转速高,短绒和棉结增长率也高。根据纤维特性适当降低打手转速,可有效减少纤维损伤,降纸短绒和棉结。

3.3.5 JWF1171型喂棉箱

喂棉箱主要是均匀给棉,并有开松和排除细小尘杂的作用。棉束经过喂棉箱开松辊打击后,棉结增长,因此开松辊转速宜慢不宜快,以减小打击强度,减少纤维损伤和短绒增加。开松辊转速变化与短绒和棉结的试验对比(AFIS)见表4。

表4 喂棉箱开松辊转速对短绒和棉结的影响

开松辊转速/(r·min-1)短绒率/%棉结/(粒·g-1)105015.333994014.531080013.9298

3.3.6 JWF1203型梳棉机

梳棉机的速度、定量、隔距等工艺参数的选择应综合考虑。清梳联的筵棉与棉卷相比有所不同,棉束质量小、开松度高,同时纤维排列紊乱,结构蓬松,必须合理配置梳棉后部工艺。为了减少短绒和棉结的增加,各部工艺要求如下。

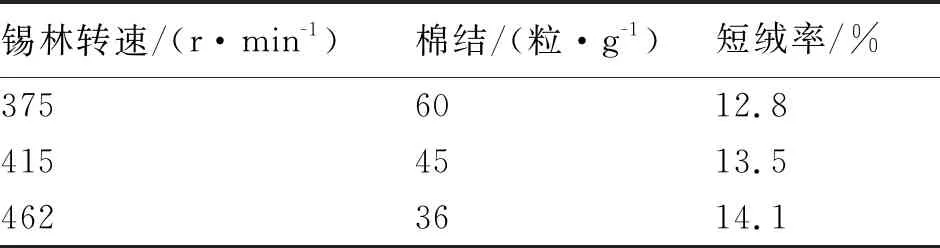

a) 锡林转速与刺辊转速不宜过高,锡林与刺辊速比应大于2.5∶1。锡林转速对棉结、短绒的影响见表5,刺辊转速对棉结、短绒的影响见表6。

表5 锡林转速对棉结和短绒的影响

锡林转速/(r·min-1)棉结/(粒·g-1)短绒率/%3756012.84154513.54623614.1

表6 刺辊转速对棉结和短绒的影响

刺辊转速/(r·min-1)棉结/(粒·g-1)短绒率/%7606013.28404714.89503815.1

由表5和表6可以看出,锡林、刺辊转速高,可提高纤维分离度和平行度,有利于降低棉结和排杂,但同时带来纤维损伤、短绒增加的问题。

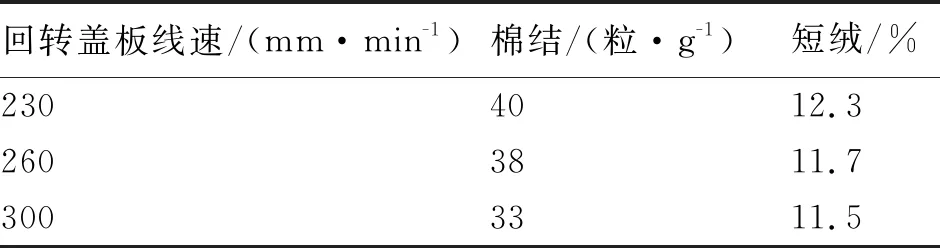

b) 回转盖板线速高,针面负荷略减小,单位时间内走出工作区的盖板根数增加,提高了棉网质量,有利于减少纤维损伤,降低结杂。回转盖板线速对棉结、短绒的影响见表7。从表7可以看出,回转盖板线速为300 mm/min时,棉结、短绒较少,指标较好。

表7 回转盖板线速对棉结和短绒的影响

回转盖板线速/(mm·min-1)棉结/(粒·g-1)短绒/%2304012.32603811.73003311.5

c) 刺辊至给棉板隔距:大则梳理度差,棉结增加;小则梳理度好,但纤维易损伤;一般此隔距应控制为0.18 mm~0.61 mm。除尘刀位置采用低刀工艺,增加落杂;除尘刀角度大利于落杂,也利于小漏底回收可纺纤维,但落棉率增加,除尘刀一般位置控制为-5 mm,角度控制为70°~110°。

3.4 加强基础管理,控制棉结和短绒的增加

清梳联合机组集机、电、气于一体,自动化、智能化程度高,需高技术水平的专业人员使用和维护。

a) 加强管理。制定《值车工工作法》《清洁图表》《设备维修工作法》等管理制度,加大检查监督力度,加强技术培训,提升值车工、保全工技术水平和领导层管理水平,使各项工作规范化、制度化。

b) 做好清(整)洁管理。利用早班开车前的时间,清扫各单机车顶和盖板处,避免开车时做清洁使花毛搬家,增加棉结和短绒,影响产品质量。

c) 严格控制各机运转效率,保证棉箱存棉密度稳定,前后供应稳定;值车工对每班运转情况做好记录、认真交接。

d) 运转检修人员做到勤巡回、勤检查,及时排除各处的漏底堵花和挂花;及时解除设备异常,保证设备运转状态良好,试验部门不定时抽检生条指标,发现异常立即通知相关部门修复。

e) 保全保养工加强对设备的保养与维护,按周期揩车、检修,定期清理回转盖板、锡林、道夫、刺辊等梳理器材上的棉籽、籽屑等,保证分梳质量。

f) 定期检查自调匀整装置,保证传感部件反应灵敏,定期校正TP1和TP2数值,空棉箱时保持为361 mV,左右相差不大于5 mV。

g) 加强除尘系统管理。定期检测设备,保持润滑良好、运行稳定,保证送风量和排风量,排风量与过滤风量平衡,使落棉和尘杂能被及时吸走,杜绝各吸落棉口堵塞,影响排杂,造成棉结、短绒增加。

h) 温湿度控制。原棉回潮率高,棉块不易开松且除杂效率低,易缠罗拉、绕打手;回潮率低,则加工过程中纤维易被打断,导致短绒增加。因此,应根据原料实际,合理控制温湿度。一般清梳工序回潮率控制为6.8%~7.5%,抓包机配备专用加湿器调节原料回潮,效果很理想。

4 结语

清梳联质量控制是一项系统工程,应从原棉选配、工艺技术、运转管理等方面入手,加强对清梳联工序的试验和检验,将清梳联生条棉结和短绒控制在要求的范围之内。根据设备特点,工艺调整要有针对性;根据原棉的内在质量,调整好各打手的速度,选配好针布型号,优化各部隔距,维护并使用好设备,方能有效控制棉结和短绒,提高生条质量。