惯性振动筛的高刚度弹性支撑设计

张楚哲

(华中科技大学机械科学与工程学院, 湖北 武汉 430074)

振动筛是通过振动来完成筛分工作的常见机械,其中惯性振动筛即是依靠偏心质块旋转时产生的惯性力来作为系统的激振力[1]。运动轨迹为圆或椭圆的圆振动筛最为常见[2]。在常规圆振动筛的工作过程中,安装偏心块的转轴及轴承会承受极大的循环应力,因此易发生疲劳破坏[3]。而轴承作为需要定制的关键零件一旦出现问题只能停工,且维修成本极高。本文以某厂生产的2YK2470圆振动筛作为原型,已知该振动筛空载下质量约为6500 kg,当前弹簧总拉伸刚度约为1816.8 N/mm,由4块质量与偏心距之积约为5.97 kg·m的偏心块进行激励,工作振幅为6 mm。本文通过对该振动筛弹性支撑进行重新设计,改变系统固有频率来调整激振频率所处的频率区段,提高系统的动态放大系数,降低系统达到工作振幅所需要的激振力,从而改善轴承的受力情况,降低振动筛的能耗及维修成本。

1 设计原理

当激振频率接近系统的固有频率时,系统会产生共振现象,而接近该频率的范围被称作阻尼区。阻尼区拥有极高的动态放大系数。一般圆振动筛都在远离系统固有频率的刚度区工作,在此区域系统的动态放大系数极低。利用阻尼区的高额放大系数来降低系统达到同等振幅所需的激振力,可降低轴及轴承在工作中所承受的动载荷,延长这些易损零部件的使用寿命。

依据此设计思路,需要重新设计主振弹簧,将系统整体的固有频率调整至略大于激振频率,同时需要保证筛框内的结构件不会在工作频率下产生共振。当系统整体发生共振时,产生形变的部分主要集中在弹性元件上,筛框内部结构可简化看作一个刚体,这样才能保证内部结构的稳定。此外,当系统的固有频率移动至激振频率的后端,振动筛在启停阶段不会经过其固有频率,将极大改善其启停时出现剧烈抖动的不良情况。

圆振动筛的转速是根据其运动学参数计算得出的范围值,故不易进行调整[4],可选范围在780~980 r/min(即13~16.3 Hz)。若要使系统固有频率接近工作频率,则需要极大地提高弹性支撑的刚度。普通圆振动筛多采用螺旋弹簧组建弹性支撑,该类弹簧的拉伸刚度偏低,若通过大幅增加弹簧的数量来使弹性元件的刚度满足要求,必然也会极大增加弹性支撑的质量与体积。橡胶弹簧也常用于圆振动筛弹簧设计,其特点是刚度大、阻尼大[5]。虽然橡胶弹簧的刚度满足要求,但它的高阻尼特性会导致系统的动态放大系数大幅衰减。因此本次设计不选用上述两类弹簧。

碟形弹簧具有单片刚度大、体积小的特点,且其刚度在一定范围内线性较好,往往通过多片组合起来使用。碟簧与碟簧之间可采用对合、叠加两种组合方式(图1)。对合组合时,碟簧组的刚度与簧片数量成反比;叠加组合时,碟簧组的刚度与簧片数量成正比。通过调整组合的厚度和片数及组合方式,就可以灵活调整碟簧组的刚度。虽然单片碟簧能承受的形变量很小,但是选取多片组合后即可产生满足要求的形变量。此外,若想使圆振动筛在阻尼区工作时的运动轨迹为圆或者椭圆,系统沿竖直方向的刚度和沿水平方向的刚度需尽量接近,螺旋弹簧和橡胶弹簧均难以满足这一点。而碟形弹簧组可以通过弹簧安装导杆来对横向刚度进行修正,使其接近纵向刚度。

2 高刚度弹性支撑设计

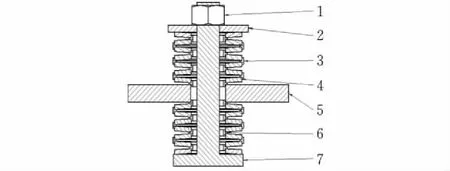

通过查阅国标并经实验测试,得到由7片外径为125 mm的A系列碟簧,组合后刚度约为6938.7 N/mm,每个弹性支撑组的刚度约为13 877.4 N/mm。根据2YK2470圆振动筛的基本参数,可由无阻尼固有频率计算公式得出固有频率约为14.7 Hz。查阅碟形弹簧国家标准可知,该系列碟簧单片的可恢复形变量(极限形变量的75%)为1.95 mm,即选取14片组合时,可承受27.3 mm的变形。设计出来的高刚度弹性支撑主要包含以下零件:上压板、中夹板、紧固螺母、弹簧导杆座及碟形弹簧、内卡口及外卡口(图2)。

1- 螺母;2-上压板;3-外卡口;4-碟形弹簧; 5-中夹板;6-内卡口;7-弹簧导杆座图 2 高刚度弹性支撑结构

通过选择碟形弹簧的尺寸和数量,即可灵活调整弹性支撑的拉伸刚度;再通过调节碟簧座轴上轴的直径,即可将弹性支撑的摇摆刚度调整至与拉伸刚度接近。通过设计合适的拉伸、摇摆刚度来使系统的固有频率满足要求。

由于每片碟簧之间是离散的,需要通过上方的螺母对碟簧组进行预紧。预紧量必须大于系统的目标振幅,否则碟簧与碟簧会在工作中脱离接触,导致刚度骤降。已知该振动筛工作时振幅为5~7 mm,安全起见每组弹性支撑需施加10 mm预紧量。

当两片碟簧组合时,其接触为线接触。在工作过程中,碟簧之间可能出现小幅度的相对滑动,时间长了可能导致两片碟簧之间的接触变得不稳定,刚度也会产生明显变化。因此在每两片碟簧之间安装内卡口或外卡口,即可将不稳定的线接触转化为稳定的线面接触。

一般情况下,碟簧的安装导杆外径会选取小于碟簧内径(5 mm以内)的值。但是设计振动筛高刚度弹性支撑上的碟簧导杆时,轴径需在强度满足的条件下远小于碟簧组的内径,以保证其在晃动时不会接触到碟簧与卡口。此时,内外卡口的装配关系即可起到定位作用,保证碟簧组在安装过程中不发生歪斜。在本文的设计中,外径为125 mm的A系列碟簧内径为64 mm,选取的导杆轴径为40 mm。

3 圆振动筛的模态分析

通过INVENTOR,按照厂方提供的CAD图纸建立2YK2470圆振动筛的3D模型,将原始的弹性支撑改为高刚度弹性支撑。为方便后续处理及分析,建模时进行了如下简化:简化螺栓连接;删除零件的圆角和倒角;忽略筛网、底部挡灰板等非承载构件及活动件;对结构中的碟簧、槽钢、角钢等标准件,直接通过该软件生成并加载[6]。将建好的模型导入ANSYS Workbench中的model模块,进行振动筛空载下的模态分析,观察系统的固有频率是否满足设计要求,并确保筛箱的内部结构在阻尼区具有良好的稳定性[7]。

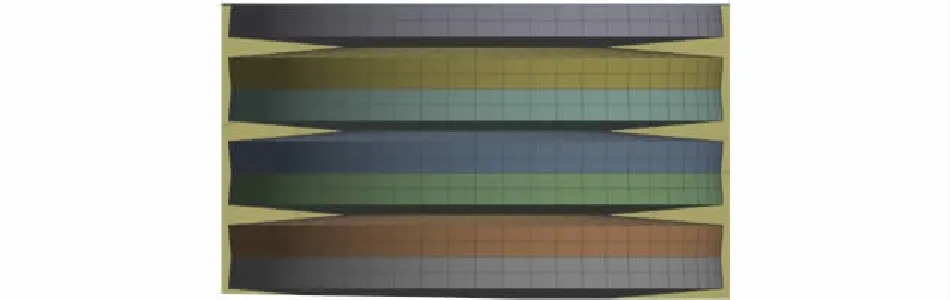

根据圆振动筛的实际情况设定材料参数[8]。对于碟簧采用60Si2MnA,取弹性模量E=2.06×10-11Pa,泊松比μ=0.3,密度为7850 kg/m3。其他的零件全部选用材料库中的结构钢,取弹性模量E=2.0×10-11Pa,泊松比μ=0.3,密度为7850 kg/m3。进行网格划分得到738 484个节点,183 221个单元,网格畸形度0.52。碟形弹簧局部网格如图3所示。

图 3 碟形弹簧局部网格

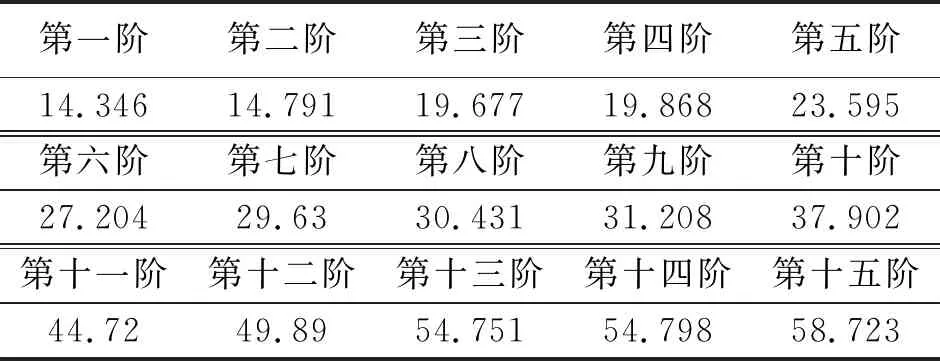

对碟簧组进行预紧之后,碟簧之间主要为静摩擦,相对滑动较小或基本没有,因此对碟簧与卡口之间设置为线面的“rough”接触。由于振动筛都设有固定支座与地面固定,对4个弹簧座轴的下表面设置固定约束来模拟实际使用中的安装条件,计算前15阶模态(表1)。

表1 前15阶模态分析结果 Hz

其中,第一阶模态的振型为筛箱侧板产生弯曲变形(图4a);

第二阶模态振型即为所有四组支撑同步伸缩,筛箱整体发生沿竖直方向的位移(图4b);

第三阶频率的振型绕中部产生转动,同侧的碟簧组运动方向一致,异侧相反(图4c);

第四阶频率的振型为筛箱整体绕主轴产生转动,同侧的碟簧运动方向相反,同端异侧的碟簧运动方向一致(图4d);

第五阶频率的振型为碟簧安装导杆弯曲,筛箱整体沿水平方向产生位移(图4e);

第六阶模态振型为筛箱两侧侧板沿对角线方向产生异向扭转(图4f);

其余各阶模态振型均为与筛箱侧板产生不同阶的弯曲,此处不再展示;

图 4 振动筛若干阶模态振型

由于偏心块旋转只会产生沿YZ平面的激励,故振动筛在工作中难以激起第一阶模态。第二、五阶模态频率可分别视为系统在YZ平面内沿竖直、水平方向运动的固有频率,而在该两阶频率的振型中均未观察到筛箱内部零件产生巨大形变,因此认为筛箱内部结构满足强度要求[9]。

本次为振动筛空载状态下的模态分析,由于实际工作中物料的加入会导致系统的参振质量增大,实际工作中系统沿竖直、水平方向的频率可能会略微降低,即导致电机的激振频率与系统固有频率更接近,产生更大的动态放大系数。

4 圆振动筛的瞬态动力学分析

根据模态分析的结果,将优化后的振动筛激振频率定在13.5 Hz(即810 r/min)。为观察振动筛优化后的运动轨迹是否仍为预期的圆或椭圆,并根据激振力与振幅来预估系统的动态放大系数,以便进行样机的偏心块设计,需要对该模型进行瞬态动力学分析。此时不改变模型的网格、接触关系及约束条件,直接联立模态分析的结果进行瞬态动力学分析。

已知圆振动筛在实际工作中承受的激振力为偏心块绕轴旋转产生的离心力F,可以将其分解成竖直分力Fsinθ和水平分力Fcosθ,其中θ为旋转角。为模拟偏心块的激震方式,沿转轴总成的两侧表面施加载荷。在振动筛的轴承安装处分别沿Z方向施加载荷F=40000×sin(13.5×360×time),沿Y方向施加载荷F=-40000×cos(13.5×360×time)(图5)。

图 5 振动筛模型载荷施加位置图

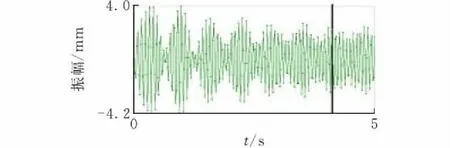

设置载荷步的时间总长为5 s,时间步长为0.02 s[10]。根据经验,该结构的阻尼比不会超过3%,故取2%的阻尼比进行瞬态动力学分析。计算完成后,从筛箱侧板上任取一个节点作为观测点,图6中左下角六面体单元中心处一节点所示。探究在幅值为40 000 N的13.5 Hz激振力下,系统能产生的振幅及运动轨迹。

图 6 运动轨迹观测点

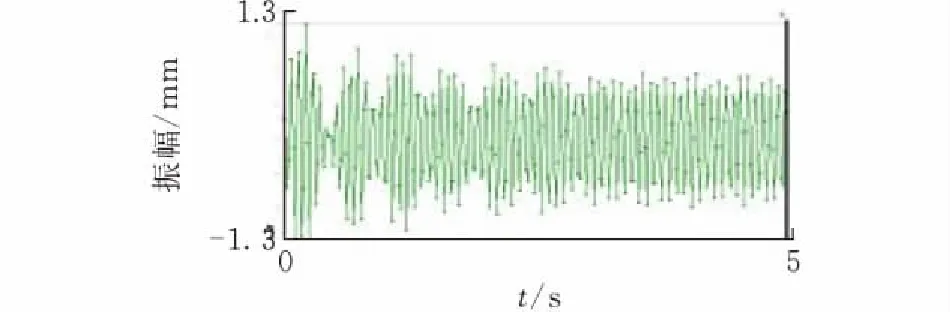

该点沿Y、Z方向的形变分别如图7a、7b所示。图中,0~5 s内该点振幅逐渐降低并趋于稳定,说明系统自由振动的能量被逐渐消耗殆尽,最终振幅将近似标准谐波。以最后1 s内7b、7a每个时间节点的数据作为X、Y坐标,绘制运动轨迹图如7c所示,根据运动轨迹可以得出振动筛沿竖直方向和水平方向的振幅分别为6 mm和2 mm。

(a) 沿Y方向的形变

(b) 沿Z方向的形变

(c)运动轨迹/mm图 7 观测点振幅及运动轨迹

从图7c可以看出,虽然运动轨迹存在波动,但基本为椭圆。此波动主要与选择的时间步长和时间总长有关。如果进一步缩小计算条件中的时间步长并延长时间总长,可观察到波动情况消失。此外,由于圆振动筛筛分过程中沿竖直方向的振幅决定了筛分的效率,起关键作用,沿水平方向的振幅决定了物料的前进速度,故只要对筛面倾角进行调整以补偿物料的前进速度,椭圆形的运动轨迹亦可满足工作要求。

根据该振动筛的原始偏心块图纸,可以得到单块偏心块的质量与偏心距之积约为5.97 kg·m。实际工作中安装4块,即13.5 Hz下初始系统的激振力约为171815 N,根据仿真结果,40000 N的激振力即可产生满足工作需要的纵向振幅,仅为原激振力的23%。由于轴承所受动载荷主要为激振力带来的径向载荷,轴承的理论计算寿命

式中:C90表示90百万转时的基本额定径向动载荷;P表示径向当量动载荷;n表示转速。当动载荷下降至原来的23%时,轴承的理论计算寿命可以提升100倍。

5 样机模态测试

根据设计方案生产了安装有高刚度弹性支撑的振动筛样机(图8)。为进一步探寻此时振动筛的动态特性,对样机进行了模态测试和振幅测试。

图 8 改良后的振动筛样机

由于样机体积巨大,本次实验采用锤击法对样机进行模态测试。首先在LMS系统中按振动筛建立了模型,186个测点如图9所示。

图 9 LMS测试模型

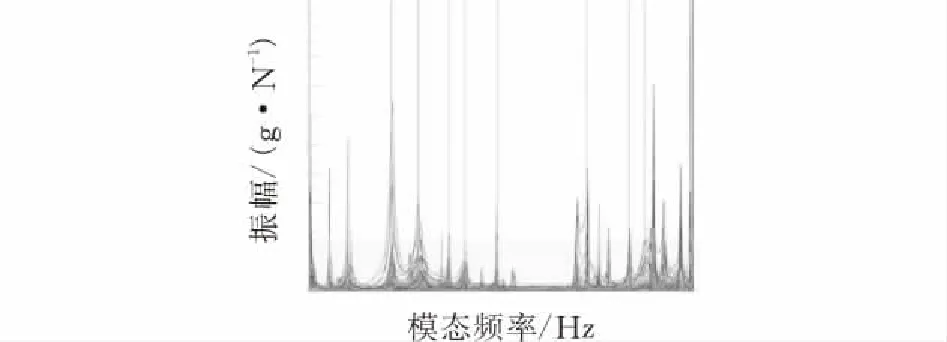

测试过程中使用大力锤在振动筛内部的横梁中点处进行激励,通过4枚三向加速度传感器,依次贴在振动筛表面的各个测点进行测试。由于主要关注沿竖直方向上的模态频率,激励方向竖直向下,多次锤击并收集信号,由LMS数采系统整理后通过PolyMAX的方法对结果进行分析并输出测试结果。带宽设置在128 Hz,主要观察0~64 Hz之间的模态频率。该频段的频响曲线如图10所示。

图10 振动筛样机频响曲线

从图10中可以看出,在0~64 Hz频段,有10个极点的频率、阻尼、向量在公差范围内都很稳定,选取这10个点作为测试出来的前10阶固有频率(表2)。

表2 前10阶模态频率测试结果 Hz

观察PolyMAX模拟出的各阶模态的振型,可以看出第一阶测试频率13.775 Hz的振型与第一阶仿真频率14.346 Hz振型一致,两者相差4.1%;第二阶测试频率13.785 Hz的振型与第二阶仿真模态14.791 Hz振型一致,两者相差6.5%;第三阶测试频率18.185 Hz的振型与第四阶仿真频率19.868 Hz振型一致,两者相差9.2%;第四阶18.329 Hz的振型与第三阶仿真频率19.677 Hz振型一致,两者相差7.35%;第六阶测试频率26.011 Hz的振型与第七阶仿真频率29.63 Hz的振型一致,两者相差14%;第五、七、八、九、十阶的振型均为筛箱侧板的高阶弯曲变形,由于这些振型不是主要关注的,不再进行一一比较。

综合来看,除了第五阶仿真频率23.595 Hz,碟簧导杆产生弯曲,筛箱整体产生水平方向位移这一阶模态振型在测试中没有观察到(这是由于激励方向是竖直向下,无法激起沿水平方向上的模态),其他各阶频率的相差均不超过15%,吻合度总体不错。

6 样机振幅测试

根据瞬态动力学仿真的结果,设计了在13.5 Hz频率下激振力约为40 000 N的偏心块,然后利用激光位移传感器对样机空载工作中产生的振幅进行测试(图11)。

图11 振幅测试现场

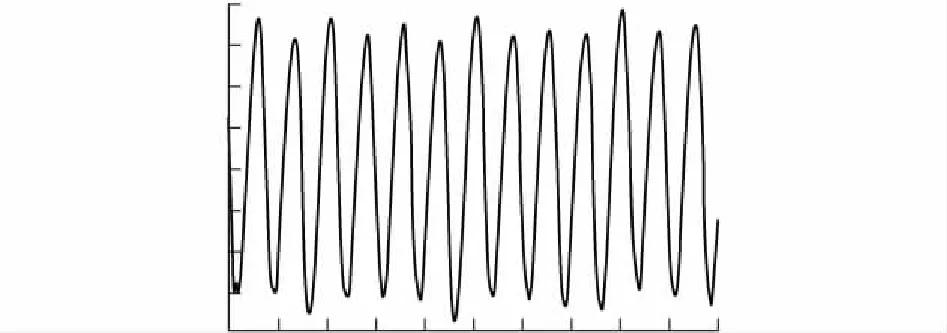

设定电机的转速为810 r/min,工作中可观察到筛板上的点能产生明显的椭圆形运动轨迹,与瞬态动力学分析结果一致。如图11所示,振幅测试点选在前部弹性支撑处,两台传感器分别观测竖直和水平方向的振幅,截取稳定部分的一段测试结果进行观察,结果如图12、图13所示。

从图12以及图13中可以看出,沿竖直方向的振幅约为8.3 mm,沿水平方向的振幅约为3.1 mm。由于实际的模态频率更接近工作频率,系统实际的阻尼小于仿真的设定值等可能原因,导致两个方向上的实测振幅大于仿真预估值,即此样机的振幅完全满足工作需要,甚至可以适当继续降低激振力。

图12 振动筛样机沿竖直方向振幅曲线

图13 振动筛样机沿水平方向振幅曲线

7 结论

通过对优化后的振动筛模型进行模态分析,确定了在工作频率下筛箱内部结构的稳定性,并通过对同一模型的瞬态动力学分析,确定了振动筛的运动轨迹仍为椭圆,得到了利用阻尼区的高额放大动态系数,即只需要40 000 N(约为原激振力的23%)的激振力即可产生满足要求振幅的结论,验证了该优化方向的可行性。通过对样机的模态测试及振幅测试,证明了仿真结果的准确性,为后续的进一步优化以及考虑不同大小不同质量的圆振动筛的系统性设计提供了参考依据。