五星椅座磨削工艺参数优化的试验研究

吴正虎, 任 军

(湖北工业大学机械工程学院, 湖北 武汉 430068)

人们对五星椅座表面质量的要求越来越高[1]。由于传统手工磨削方式的作业可达性并不理想,目前主要通过机器人磨削系统对工件进行磨削加工[2]。在磨削加工处理过程中,产品的加工质量和加工效率与磨削参数密切相关,因此选择合理的磨削参数对提升五星椅座的磨削质量和生产效率有着至关重要的作用。为研究磨削工艺中的7个参数变量,Gorp等[3]对30组表面粗糙度的试验数据进行了B样条拟合分析,得到磨削工艺参数对粗糙度影响的相关性并提供了粗糙度评估方法;Zhang等[4]基于响应面法建立了表面粗糙度与砂轮尺寸、接触力、主轴速度和进给速率之间的模型,通过分析评估模型得到最佳工艺参数组;王维朗[5]在研究不同金属材料的砂带磨削工艺理论的过程中,总结出控制磨削工艺参数的有效措施;丁军鹏[6]通过对齿轮磨削工艺参数的研究建立目标优化函数,并运用MATLAB对工艺参数进行优化,为选择合理的磨削工艺参数提供了理论依据。本文以五星椅座表面粗糙度和磨除率作为磨削质量和磨削效率的评价指标,通过正交试验研究了磨削深度、砂带线速度及工件速度对评价指标的影响规律,得到五星椅座磨削工艺参数的优选方案,并建立了精度良好的表面粗糙度和磨除率的数学模型。

1 五星椅座磨削试验

1.1 试验条件

如图1所示,试验采用ER50型工业机器人夹持五星椅座在型号为GY-309-S的砂带磨削机上进行磨削。五星椅座的材料为铝合金。砂带磨削机的设备参数:接触轮直径,300 mm;电机功率,4 kW;砂带线速度,8~35 m/s;砂带为棕刚玉砂带,周长3000 mm,宽度50 mm,粒度240#。

图 1 磨削设备

1.2 试验评价指标与检测仪器

用手持式粗糙度检测器沿五星椅座表面进行粗糙度测量,为保证数据的准确性,以3次测量的平均值作为表面粗糙度Ra的试验记录值[7];用数显千分尺检测工件被磨削的厚度,根据磨除率计算公式得到磨除率Zw的试验记录值[8]。

1.3 试验方案设计

由于影响五星椅座磨削质量和磨削效率的因素较多,但磨削深度ap、砂带线速度vs及工件速度vw是比较重要的影响因素,因此试验选用这3个磨削参数作为主要因素,并以表面粗糙度Ra和磨除率Zw作为试验评价指标进行研究。根据正交试验的要求,每个因素需选取3个及以上具有代表性的水平值[9]。本试验结合实际试验条件对上述3个因素分别选取3个水平值(表1)。由于试验条件的限制,将设备精度误差、磨削振动以及冷却条件等其他因素作为通常水平。

表1 磨削正交试验因素和水平

由于试验间的组合较多,为节约成本,试验选用正交表。根据表1的3因素和3水平对五星椅座进行磨削试验,记录下9组试验数据(表2)。

表2 磨削正交试验数据

2 试验结果分析与工艺参数优选

2.1 极差分析法

试验结果采用实用性强且简单易懂的极差分析法[10]进行分析。通过极差分析法得到了磨削深度ap、砂带线速度vs和工件速度vw这3个磨削工艺参数对表面粗糙度Ra和磨除率Zw的影响规律。根据极差计算结果得到磨削参数的优选组合方案(表3-4)。

表3 表面粗糙度极差分析结果

极差R用于判断因素的主次,R值越大,所对应的因素对试验评价指标影响的程度越大。ki代表该因素各水平对试验评价指标的影响程度,用于分析因素水平的最优组合方案。试验要求表面粗糙度Ra尽量偏小,ki取每列最小值对应的水平,磨除率Zw尽量偏大,ki取每列最大值对应的水平。

根据表3表面粗糙度极差分析结果可知优选方案为A1B3C3,根据表4磨除率极差分析结果可知优选方案为A3B3C3。上述分析结果得到的因素主次相同,磨削深度ap对表面粗糙度Ra和磨除率Zw的影响最大,其次是砂带线速度vs,再次是工件速度vw。

表4 磨除率极差分析结果

从图2可知,当砂带线速度和工件速度保持不变时,工件表面粗糙度会随着磨削深度的增加而增大;当磨削深度和工件速度保持不变时,工件表面粗糙度会随着砂带线速度的增大而减小;当磨削深度和砂带线速度保持不变时,工件表面粗糙度会随着工件速度的增大而减小。

图 2 各因素影响表面粗糙度的趋势

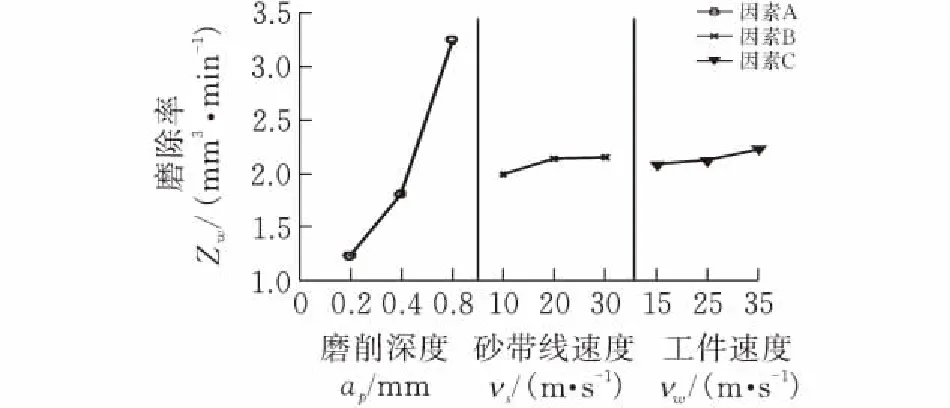

从图3可知,当砂带线速度和工件速度保持不变时,磨除率会随着磨削深度的增加而增大;当磨削深度和工件速度保持不变时,磨除率会随着砂带线速度的增大而增大;当磨削深度和砂带线速度保持不变时,磨除率会随着工件速度的增大而增大。

通过上述极差分析结果可知,各磨削工艺参数对评价指标有着不同程度的影响。为得到兼顾评价指标的综合结果,需采用综合平衡法[11]处理后再进行极差分析。

图 3 各因素影响磨除率的趋势

1)确定评价指标集和影响函数集

建立粗糙度Ra和磨除率Zw的评价指标集U={Xmn},m=1,2 (1为表面粗糙度,2为磨除率),n=1,2,…,9代表各试验编号。各评价指标的影响函数集为V={Y1n,Y2n}。

2)建立隶属函数

建立评价指标集U对V的隶属函数,衡量评价指标在综合评价中的重要程度。其隶属函数分别为:

(m=1)

(m=2)

3)确定权重分配集

在满足工艺要求的条件下综合实际需求,对上述评价指标引入权重分配集A={r1,r2}。由于本试验比较注重表面粗糙度,所以权重分配如下:表面粗糙度的权重r1取0.8,磨除率的权重r2取0.2,即A={0.8,0.2},该权重分配可根据不同需求进行适当调整。

4)计算综合评价指标

为得到上述指标的综合影响度,采用综合平衡法进行计算,令综合评价指标集P={Tn}

(1)

式中Smn表示各个试验指标的影响函数。

将表2中各评价指标带入式(1),可得到磨削综合评价指标值(表5)。

表5 磨削综合评价指标值

对表5进行极差分析,其结果如表6所示。由表6可知,通过综合平衡法极差分析结果得到的因素主次,与单因素极差分析结果得到的因素主次保持一致,磨削深度ap对评价指标表面粗糙度和磨除率的影响最为显著。由综合平衡法极差分析结果可得优选方案为A2B3C3,即磨削深度ap=0.4 mm,砂带线速度vs=30 m/s,工件速度vw=35 mm/s。

表6 综合平衡法极差分析结果

2.2 方差分析法

极差分析法虽具有直观、简单的优点,但无法估计试验过程中和试验结果测定的误差,难以确定分析精度。因此需结合方差分析法对试验结果作进一步分析,以确定各因素水平对试验评价指标的影响程度。

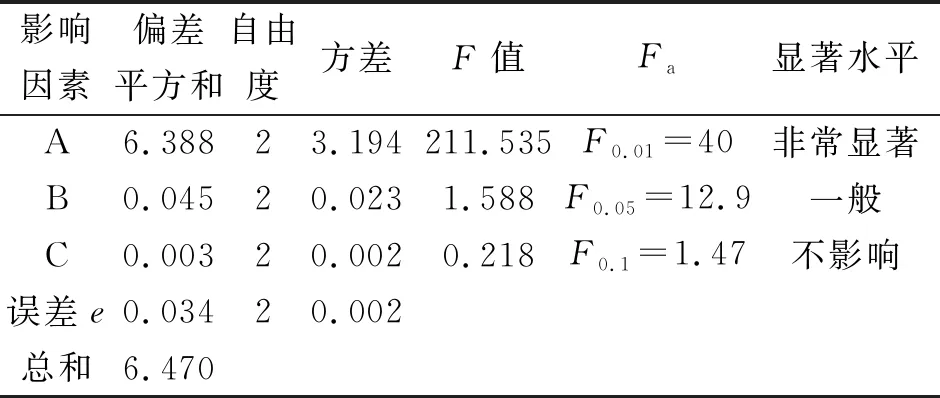

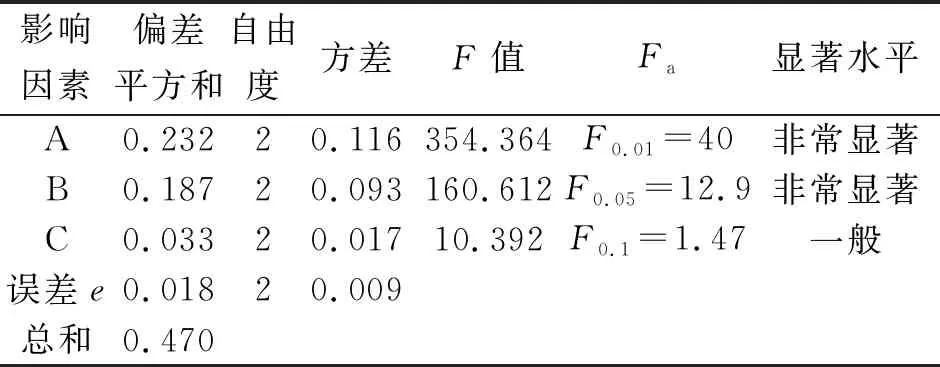

根据方差分析理论可知,当F≥F0.01时,可认为该因素对试验结果有着很强的影响;当F0.05≤F≤F0.01时,可认为该因素对试验结果有着比较显著的影响;当F0.1≤F≤F0.05时,可认为该因素的影响效果一般;当F≤F0.1时,可认为该因素对试验结果无影响。根据表面粗糙度Ra和磨除率Zw的方差分析结果,得到磨削参数的优选组合方案(表7-8)。

表7 表面粗糙度方差分析结果

由表7可知,磨削深度ap和砂带线速度vs对表面粗糙度Ra有着比较显著的影响,工件速度vw的影响效果一般,确定优选方案为A1B3C3。

表8 磨除率方差分析结果

由表8可知,磨削深度ap对磨除率Zw有着非常显著的影响,砂带线速度vs的影响效果一般,工件速度vw不影响,确定优选方案为A3B3C3。

综合平衡法的方差分析结果如表9所示,磨削深度ap和砂带线速度vs对表面粗糙度Ra有着非常显著的影响,工件速度vw的影响效果一般,确定优选方案为A2B3C3。

表9 综合平衡法方差分析结果

根据正交试验的极差分析和方差分析可知,磨削深度ap、砂带线速度vs、工件速度vw对评价指标表面粗糙度Ra和磨除率Zw有着不同程度的影响,其中磨削深度ap的影响最为显著。由于两种分析方法的优选方案一致,由此确定磨削工艺参数的优选方案为A2B3C3,即磨削深度ap=0.4 mm,砂带线速度vs=30 m/s,工件速度vw=35 mm/s。在此工艺参数条件下对五星椅座进行磨削加工,可获得较好的磨削效果。

3 试验评价指标模型的建立与验证

3.1 评价指标模型的建立

设表面粗糙度的回归模型为:

(2)

其中c,k,q,t为待定系数。

将式(2)两边同时取对数:

lnRa=lnc+klnap+qlnvs+tlnvw

令lnRa=y、lnc=b0、lnap=x1、lnvs=x2、lnvw=x3、k=b1、q=b2、t=b3,则回归曲线方程为

y=b0+b1x1+b2x2+b2x2+bx3

其中:x1、x2、x3均为自变量,y为试验评价指标,ε为试验误差。带入9组试验数据并建立回归曲线方程

其矩阵对应形式为:

Y=Xb+ε

式中Y为试验所测表面粗糙度的数值矩阵。则有

通过最小二乘法可得:

(3)

最终求解的数学模型

(4)

磨除率通过同样方法可得:

3.2 评价指标模型的试验验证

将表2中9组试验数据代入式(3)和(4)中,得到表面粗糙度和磨除率的计算值,与试验值相比,对比结果如图4和图5所示。

图 4 表面粗糙度计算值与试验值对比

图 5 磨除率计算值与试验值对比

从图4可见,试验编号4和编号6的表面粗糙度相对误差较大,分别为5.1%和5.8%;从图5可以看出,试验编号6和编号8的磨除率相对误差较大,分别为8.7%和5.5%。产生误差的主要原因可能是由于所拟合的数学模型只涉及磨削深度ap、砂带线速度vs和工件速度vw这三个主要因素,没有考虑砂带磨削机和机械臂等设备的精度误差以及磨削振动等通常水平因素带来的影响。但这些影响产生的相对误差不大,所建立的表面粗糙度和磨除率的数学模型与试验测量值比较吻合,表明模型的精度良好,可利用该模型在磨削加工前选择合理的磨削参数,以达到获得较好磨削质量和较高磨削效率的目的。

4 结论

本文通过五星椅座的磨削正交试验,获得了磨削工艺参数优选方案,并建立了衡量磨削质量的评价指标数学模型。

1)通过正交试验,得到磨削工艺参数对评价指标表面粗糙度Ra和与磨削效率相关的磨除率Zw的影响规律:磨削深度ap对评价指标的影响最大,随着磨削深度ap的增加,评价指标表面粗糙度Ra和磨除率Zw都相应增大。

2)通过极差分析法和方差分析法得到磨削工艺参数的优选方案,即磨削深度ap=0.4 mm,砂带线速度vs=30 m/s,工件速度vw=35 mm/s。在此工艺参数条件下对五星椅座进行磨削加工,可获得较好的磨削效果。

3)所建立的评价指标表面粗糙度和磨除率的数学模型与试验测量值相比,最大相对误差不超过8.7%,表明所建立的模型精度良好,可在磨削加工前利用该模型选择合理的磨削参数,以提高五星椅座的磨削质量和效率。