长短孔爆破控制超欠挖技术研究

肖 先

(中铁二十局集团第四工程有限公司 山东青岛 266061)

1 引言

随着科学技术不断进步,施工工艺不断革新,铁路、公路、水利中隧道工程占比越来越大,隧道工程一直是施工中的控制工程,制约着全线施工进度,影响着全线施工成本。如何在确保安全质量前提下加快隧道施工,是隧道施工中悬而未决的课题。地铁及长大隧道已采用盾构、TBM施工,地质复杂、大断面隧道目前仍选用钻爆法施工,钻爆法隧道施工控制难点是如何控制开挖过程中超欠挖,超挖会加大出渣工程量,加大初喷混凝土厚度,延长工期并增加施工成本,由于超挖后控制不力,初支背后容易形成空洞,造成围岩不稳,影响安全质量。欠挖处理需再次爆破,也会影响工程进度及增加成本。欠挖处理不当,容易造成初支及二衬厚度不满足要求,形成质量隐患。超欠挖的形成有两方面原因,一是技术方面,原有的技术有待改进,特别是大断面隧道的爆破技术有待进一步改进;二是管理原因,现场施工中,既定方案不能得到有效落实,孔位布置随意、钻孔角度不准,影响了爆破效果。本文以石黔高速连湖隧道工程为例,采用长短组合炮孔技术、周边眼精确定位技术,提出了隧道超欠挖控制技术。

2 超欠挖原因分析

2.1 隧道超欠挖质量检验标准

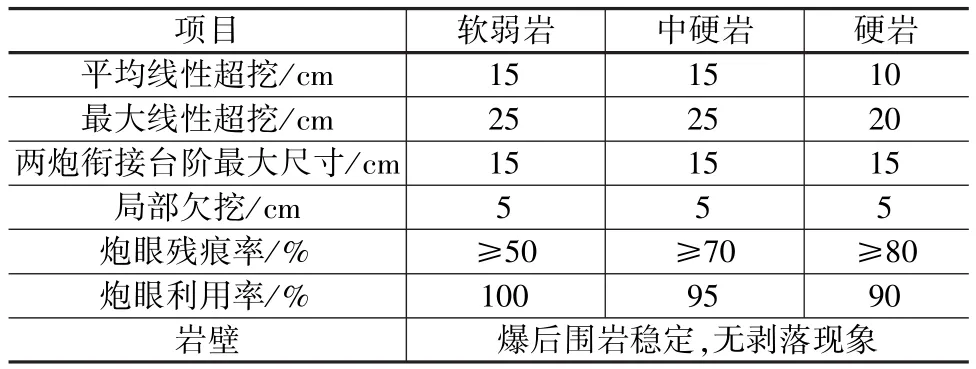

隧道超欠挖质量检验标准见表1。

表1 隧道超欠挖质量检验标准

2.2 初支紧跟后造成钻杆角度控制不到位引起超欠挖

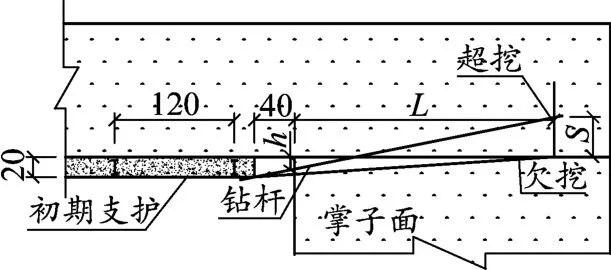

目前隧道施工中无论从设计还是监理方均要求初期支护施工至掌子面,以确保施工安全。初期支护至掌子面后,给钻杆钻孔预留空间已不能满足钻孔要求,无法达到设计角度,特别是设计有钢架的初期支护,为了尽量减小周边眼钻孔角度误差,常采用的施工方法是在拱架上预留孔洞,在拱架上预留孔洞不仅降低了拱架的强度,也限制了周边眼的成孔角度,不可避免地造成超欠挖。超欠挖钻孔见图1。

图1 超欠挖钻孔示意(单位:cm)

2.3 施工不按设计孔位布孔引起超欠挖

爆破设计是根据围岩进行专项设计,在施工过程中由于受场地限制,台车限制,钻孔设备限制,不能按设计进行钻孔,随意改变孔位位置及角度,最后达不到设计爆破效果。

2.4 不按设计装药堵孔引起超欠挖

在施工过程中,为了加快施工进度,或者是项目采购原因,只有部分段别雷管、无导爆索、无小药卷,装药结束后不堵孔,特别是孔底集中装药不均匀,容易造成爆破效果欠佳。

2.5 循环进尺长度影响超欠挖

由于钻孔偏角的影响,随着钻孔长度增加,孔底距设计开挖面距离越大,爆破成孔后孔底处超挖值越大;如果钻孔向外偏角较小,会造成掌子面处欠挖值增大,角度越小,欠挖值越大。

3 超欠挖控制技术

3.1 周边眼精确定位技术

钻孔定位必须有很好的定位体系,如何将设计图纸定位到现场,是确保超欠挖的首要条件。周边孔孔口与开挖轮廓线距离要根据岩石软硬程度(f值)来定[1-2],具体参数见表2。目前现场较多采用全站仪逐点放线确定钻孔位置,此种方法也能精确定位,但效率较低,目前引进采用激光定位监测系统利用大功率激光投射方式进行开挖轮廓线和爆破炮孔的定位[3],指导钻机或者钻孔手的操作。全程操作只需少量人工参与,自动化程度高,定位快速。

表2 周边孔与开挖轮廓线距离要求

3.2 钻孔精确控制技术

如何控制向外偏移角度对于隧道超欠挖至关重要,在钻孔过程中,需要考虑围岩级别对周边孔与开挖轮廓线的影响,考虑掌子面欠挖与孔底位置的超挖平衡[4]。

3.2.1 采用凿岩机精确控制

在隧道掘进中,采用较先进的施工设备更能精确控制钻孔角度,在施工中落实设计意图,比如凿岩台车,当凿岩机紧贴在已开出的轮廓面操作时,能控制住外插角的角度[5]。周边孔对孔误差环向不大于5 cm。

3.2.2 预留初期支护后精确控制

在施工中如果围岩较好时,在掌子面与初期支护之间始终预留3~4 m初期支护不施工,为钻孔提供一定的空间与角度,以确保钻杆能贴近原爆破孔以较小角度按设计水平钻进。通过控制外插角角度能有效控制开挖面轮廓,减少超欠挖工程量[6]。

3.2.3 最佳钻进外插角确定

在施工中由于初期支护临近掌子面,初期支护端部安装有钢架,钻杆的外插角受钢架的影响不能得到有效控制,在施工中如何确定外插角是控制超挖及欠挖的关键因素。

图2 隧道超欠挖偏移计算(单位:cm)

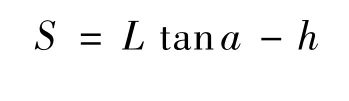

根据图2所示可以推导出隧道超挖钻孔偏移值计算公式:

式中,S表示偏移值(cm);L代表此钻孔循环长度(m);h表示掌子面欠挖值(cm);a表示钻孔与设计开挖轮廓之间的角度。

根据公式计算出不同围岩类型与外插角的偏移值见表3。

表3 L=3 m时外插角与围岩类别偏移S值 cm

经过对表3数据进行分析,可以得出中硬岩在初期支护临近掌子面时,采用4°外插角效果较好,超挖量较小。硬岩在初期支护临近掌子面时,采用5°外插角效果较好,超挖量较小。施工中存在的问题为爆破后在掌子面处存在一定欠挖需要处理。

3.3 长短孔爆破控制技术

在角度一定的情况下,循环进尺越长,端部偏离越大,如果只控制孔底处的偏移量,则掌子面处的欠挖量又会加大,反之亦然。如何确保掌子面不欠挖,孔底处少超挖,提出长短孔控制技术,对隧道的超欠挖能起到很好的控制作用。

3.3.1 短炮孔设置

根据表3计算数据,短孔的钻孔长度应超过长孔与开挖轮廓线的交点才能确保长短孔交界处不出现欠挖现象。如果短孔爆破后超过交界处,则会出现超挖现象,短孔太短则达不到控制欠挖的目的,所以短孔的长度理论为超过交界处20~30 cm为宜。

3.3.2 长炮孔设置

长孔布置在短孔的内侧,间距根据不同的围岩控制在8~10 cm,如果采用的钻孔尺寸较大,可以根据钻孔直径适当放大。

3.3.3 炮孔角度设置

根据不同围岩周边眼与开挖轮廓线,通过偏移公式,推算出有效的长孔与短孔的钻孔角度,减少开挖过程中的超欠挖。短孔控制掌子面欠挖,长孔控制孔底处超挖,通过爆破装药控制,达到控制超欠挖效果。当L=2.4 m、L=1.2 m时外插角与围岩类别偏移值见表4、表5。

表4 L=2.4 m时外插角与围岩类别偏移S值 cm

表5 L=1.2 m时外插角与围岩类别偏移S值 cm

软弱围岩由于开挖长度短,钻孔长度小,可以采用3°外插角施工,不考虑长短孔结合施工;中硬岩按每循环2.4 m计算,短孔按3°外插角施工,长孔按3°~4°外插角施工;硬岩钻孔按3 m计算,比较适合长短孔技术,长短孔均采用4°外插角施工。

3.4 长短孔爆破装药设计

周边眼采用不偶合装药和空气间隔装药;将药卷绑在导爆索上,形成一个断续的炸药卷,为了更好的装药,可以采用将药卷绑在竹片上送入孔内[7-9]。光面爆破一般参考数值见表6。

表6 光面爆破一般参考数值

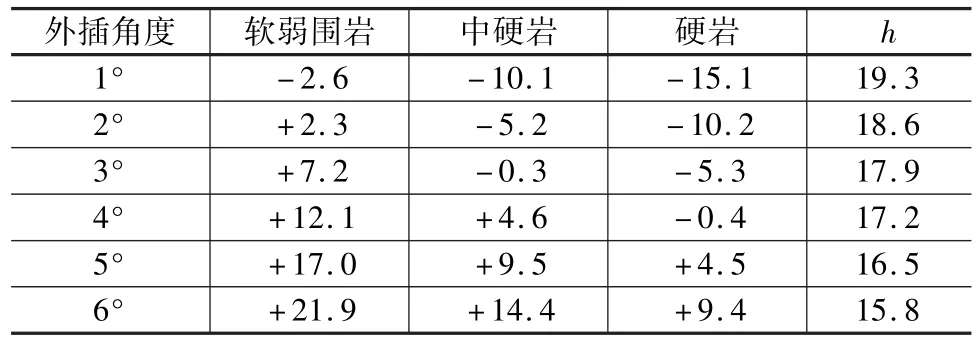

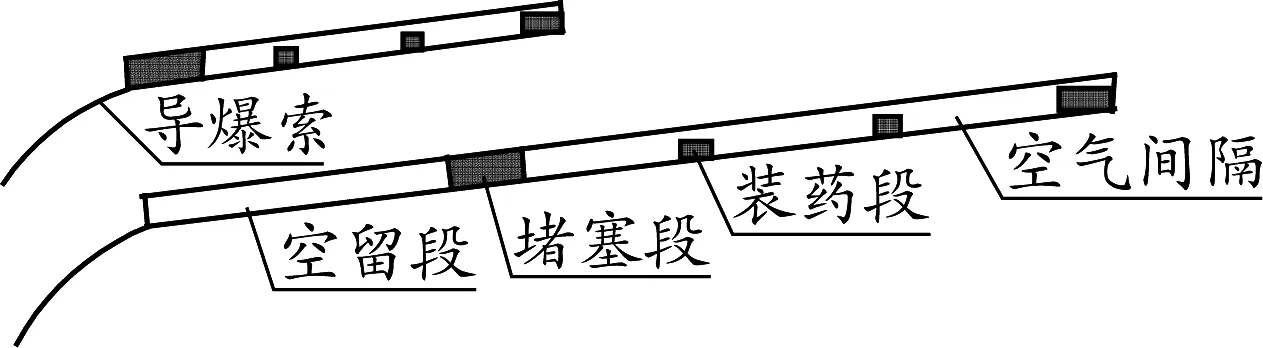

为确保爆破效果,短孔孔底装药位置与长孔最外端装药位置根据围岩不同错开相应的位置[10];短孔炮泥堵塞在最外端,长孔炮孔堵塞至长孔中段,面作为空留段,孔口堵塞长度不小于40 cm[11]。装药见图3,钻爆作业还要根据地质条件及时修正爆破参数,以期达到最佳爆破效果。

图3 隧道开挖长短孔装药示意

周边眼的起爆必须同时起爆才能形成平整的爆裂面,否则会形成锯齿状爆裂面,起爆雷管段数根据起爆方案整体设计[12]。

4 结束语

采用预留3~4 m初期支护不施工,可以为钻孔提供较小的外插角空间,能很好地控制爆破的超欠挖,但由于设计、业主要求按设计施工,在现场操作起来较为困难。

采用长短孔钻孔结合技术,能够减少施工中的超欠挖工程量,对于循环尺寸较长的爆破,效果更为明显。

由于长短孔结合技术减少了超欠挖工程量,减少了初喷混凝土量,为施工节约了时间,节约了材料,赢得了良好的社会效益和经济效益。