提高某含锑金矿锑浸出率的实验研究与实践①

吕超飞, 王宪忠, 张绍辉, 董文龙, 王 耀, 王喜民, 郭晓亮, 王永峰

(1.潼关中金冶炼有限责任公司,陕西 潼关714399; 2.西安建筑科技大学 化学与化工学院,陕西 西安710055)

金属锑的生产方法可分为火法和湿法两大类[1-3]。 火法炼锑主要有挥发焙烧-还原熔炼、挥发熔炼-还原熔炼、非挥发焙烧低温还原、熔池熔炼连续烟化法以及一些直接炼锑方法(如沉淀熔炼、碱性熔炼、反应熔炼和造锍熔炼等[4])。 随着我国经济迅速发展,人们环保意识日益增强,火法炼锑工艺由于污染大而面临严峻的挑战。 湿法脱锑工艺主要有酸法和碱法两种,具有适用性强、产品灵活、环境污染小等优点。碱法脱锑作为一种成熟的脱锑方法,常被用于处理锑金矿[2,5-6]。

陕西某锑冶炼厂对含锑金精矿经过选矿后得到含锑40%以上的含锑金精矿,直接用作火法炼锑原料;浮选尾矿中锑含量约8%~12%,由于锑品位较低,不能作为火法炼锑原料,常采用碱性硫化钠湿法脱锑-浸液无隔膜电积生产阴极锑[7]。 在生产现场考察中发现,浸锑过程中金的伴随浸出率高、锑浸出率偏低,通过对现有的浸出-电积工艺流程进行优化和改造,在提高锑浸出率的同时,降低了金的伴随浸出,并使阴极锑产量和质量得到明显提升。

1 工艺流程介绍及生产存在问题

1.1 原工艺流程介绍

陕西某锑冶炼厂处理含锑金精矿工艺流程见图1。

图1 含锑金精矿处理工艺流程

1.2 原浸锑-电积工艺存在问题

1) 浸出槽上料仓较小,导致上料时间较长。 由于浸锑原料为锑浮选尾矿,矿粉水分含量较高造成料仓上料时积矿,增大了工人劳动强度。 上料时间较长造成碱性硫化钠浸锑过程中金的大量伴随浸出。

2) 在浸锑结束后的一次板框压滤过程中,压滤板框固液分离后的滤饼含水较高,造成螺旋给料机经常性的堵料,严重影响设备运转率和日处理矿量。 由于浸锑时采用高碱度浸出,造成板框压滤时滤布使用寿命较短,增大了生产成本。 采用贫液二次浆化洗涤时,造成金的二次浸出。

3) 电积过程采用60 个(一段20 个,二段20 个,三段20 个) 3 800 mm × 870 mm × 1 250 mm 电积槽串联电积沉锑。 由于电解槽采用串联方式连接,电解液处理量有限,造成电积效率较低和阴极锑纯度不足等生产问题。

2 实 验

2.1 实验原料

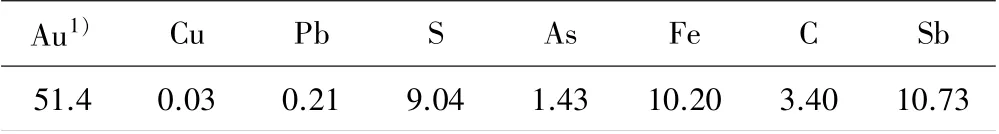

国内某锑冶炼厂原料-0.074 mm 粒级含量90.45%,经球磨后,进入锑浮选系统,经过一次粗选四次扫选和三次精选后,精矿锑含量大于40%,直接作为锑火法冶炼原料销售,锑浮选尾矿作为碱性湿法硫化钠浸锑的原料。 其主要元素分析结果见表1。 由表1 可知,该矿粉成分较为复杂,属于难处理矿粉。

表1 浸锑原料主要化学成分分析结果(质量分数)/%

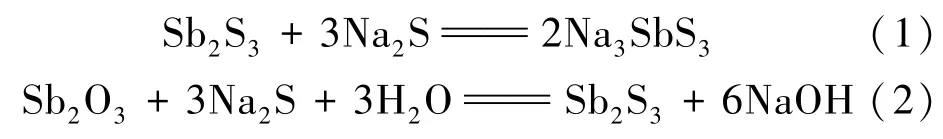

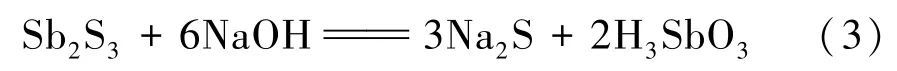

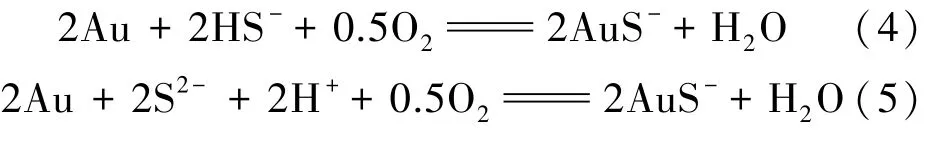

2.2 实验原理

辉锑矿在含锑金精矿中主要以Sb2S3形态存在,含有少量的锑华,硫化钠碱浸硫化锑和氧化锑发生如下反应[8]:

当硫化钠用量不足时,氢氧化钠也可溶解Sb2S3,反应如下:

在硫离子和氧气存在的条件下,金可以发生以下反应[9]:

2.3 金和锑含量分析

按照GB/T 7739.1—2007《金精矿化学分析方法-火试金测定金量》和GB/T 20899.10—2007《金矿石化学分析方法-锑量的测定》检测原料及脱锑矿中金和锑含量。

2.4 实验药品、设备和方法

实验所用药剂NaOH、Na2S 均为分析纯。 主要设备有HH-4 数显恒温电加热水浴锅、EL-2000S 精密电子天平、HW30 顶置搅拌器、SHB-B95 循环水式多用真空泵、101-2A 电热鼓风干燥箱等。

实验在恒温电加热水浴锅内进行,恒温控制水浴温度。 将配置好的溶液放在烧杯内,置于恒温水浴锅中,开始升温并开启搅拌,待烧杯内水溶液温度达到预设浸出温度后加入锑浮选尾矿250 g,根据实验要求考察了硫化钠浓度、氢氧化钠浓度、浸出液固比、浸出温度、浸出时间等因素对金和锑浸出率的影响。 浸出结束后,停止搅拌,对矿浆进行固液分离,滤饼采用65 ℃热水洗涤至中性,滤渣(脱锑矿)烘干后分析金和锑含量,计算金和锑浸出率。

3 实验结果与讨论

3.1 硫化钠浓度对锑、金浸出率的影响

液固比3 ∶1(体积质量比)、氢氧化钠用量60 g/L、浸出温度75 ℃、浸出时间15 min 条件下,考察了硫化钠浓度对金和锑浸出率的影响,结果如图2 所示。 由图2 可见,锑和金浸出率随着硫化钠浓度增加而增大。但硫化钠浓度超过160 g/L 后,锑浸出率反而降低。过高的硫化钠浓度对锑的浸出反而不利,原因是由于随着硫化钠浓度增加,硫化钠溶液的氧化程度增大,氧化生成的硫代硫酸钠和亚硫酸钠使硫化锑在硫化钠溶液中的溶解度下降,从而引起锑浸出率降低。 考虑到后期电积沉锑液体硫化钠含量和金浸出率影响,硫化钠浓度选取160 g/L。

图2 硫化钠浓度对锑、金浸出率的影响

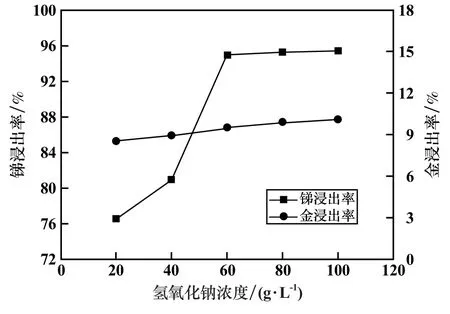

3.2 氢氧化钠浓度对锑、金浸出率的影响

硫化钠浓度160 g/L,其他条件不变,考察了氢氧化钠浓度对金和锑浸出率的影响,结果如图3 所示。由图3 可以看出,在碱性硫化钠浸锑过程中,氢氧化钠浓度对金浸出率影响不大,但锑浸出率随着氢氧化钠浓度增加而增大。 分析原因是由于锑浮选在弱酸性体系下进行,当氢氧化钠浓度较低时,尾矿中残留的硫酸造成硫化钠的水解,从而降低了锑的浸出率。综合考虑锑金的浸出和氢氧化钠含量对后期电积的影响,氢氧化钠浓度选取60 g/L。

图3 氢氧化钠浓度对锑、金浸出率的影响

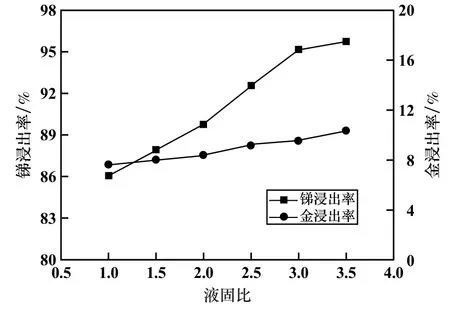

3.3 液固比对锑、金浸出率的影响

氢氧化钠浓度60 g/L,其他条件不变,考察了液固比对金和锑浸出率的影响,结果如图4 所示。 由图4可以看出,碱浸过程中,随着液固比增大,锑浸出率增大,金浸出率基本保持不变。 考虑日处理矿量和后期电积液体锑含量,液固比选取3 ∶1。

图4 液固比对锑、金浸出率的影响

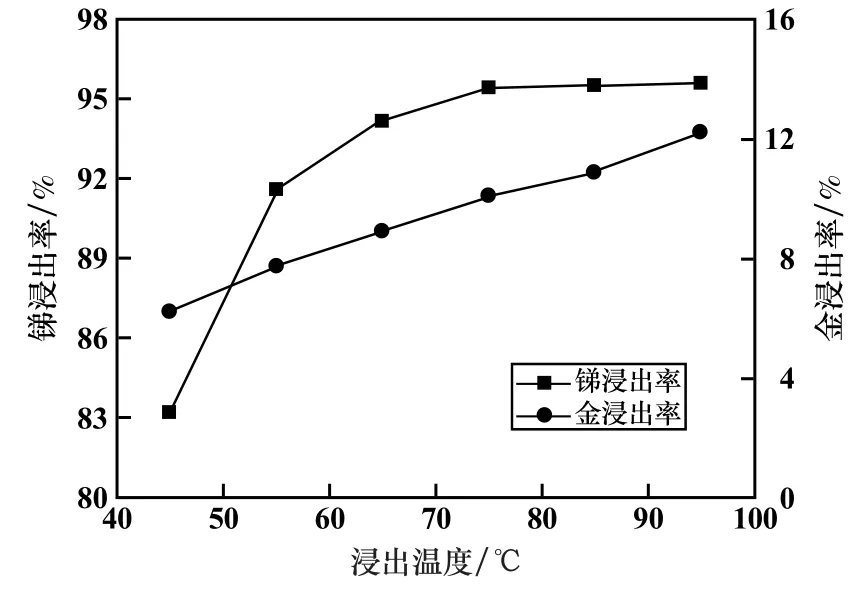

3.4 浸出温度对锑、金浸出率的影响

液固比3 ∶1,其他条件不变,考察了浸出温度对锑、金浸出率的影响,结果见图5。 由图5 可以看出,锑和金浸出率随着浸出温度升高而增大。 提高浸出温度,加快了溶液中分子和离子的扩散速度,从而加速了锑的浸出。 考虑到压滤板框的设备性能,浸出温度选取75 ℃。

图5 浸出温度对锑、金浸出率的影响

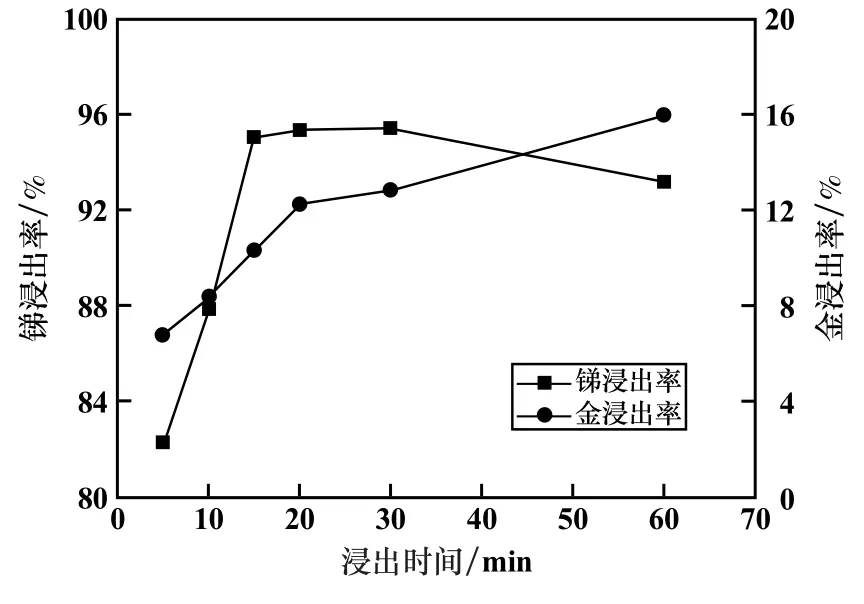

3.5 浸出时间对锑、金浸出率的影响

浸出温度75 ℃,其他条件不变,考察了浸出时间对锑和金浸出率的影响,结果见图6。 由图6 可以看出,锑浸出率随着浸出时间延长先增大后降低。 这是由于延长浸出时间,硫代亚锑酸根和硫化钠极不稳定,矿浆的氧化程度随着时间延长而增大,氧化生成的硫代硫酸钠和亚硫酸钠使硫化锑在硫化钠溶液中的溶解度下降,使得硫化锑的溶解向左进行,导致锑浸出率降低[10]。 综合考虑锑和金的浸出率及工业上日处理矿量需求,浸出时间选取15 min。

图6 浸出时间对锑、金浸出率的影响

3.6 重现优化实验

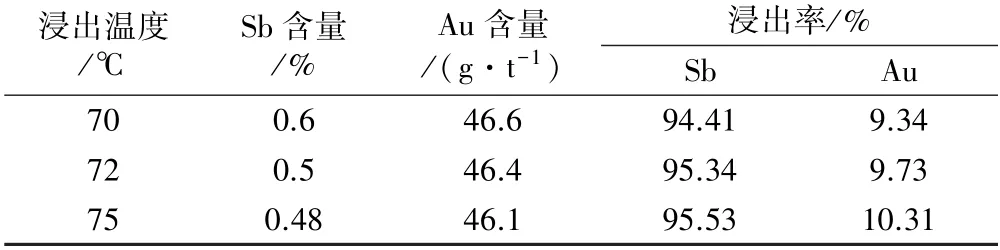

由于生产过程中浸出温度无法精确控制,因此针对浸出温度进行了优化实验探索,浸出条件:硫化钠浓度160 g/L,氢氧化钠浓度60 g/L,液固比3 ∶1,浸出时间15 min。 浸出温度分别为70 ℃、72 ℃和75 ℃,实验结果如表2 所示。

表2 浸出温度优化实验结果

由表2 可以看出,由于锑浸出过程中金伴随浸出,为减少金的损失,浸出温度选取72 ℃。

4 工艺流程改造及生产实践

通过对原碱法浸锑-电积工艺流程进行分析,结合实验研究结果,认为上料时间长、浆化洗涤过程是导致浸锑时金伴随大量浸出的原因,为解决上述问题对生产的影响,对原有生产工艺进行以下改造:

1) 对原有浸出槽上料斗进行了改造,在扩大上料的同时,也减少了料斗倾角,有效提高了上料效率和上料时间,日处理矿量由70 t/d 提高至90 t/d,在缩短上料时间的同时也降低了金的伴随浸出。

2) 停用了原有系统中一次压滤前的缓冲槽。 矿浆在浸出后的搅拌槽中停留,由于立式泵缺陷,泵下矿浆无法正常输送,导致大量含锑矿浆停留于搅拌槽内,使得金伴随浸出的同时,延长浸出时间反而降低了锑的浸出。 改造后,矿浆直接从搅拌槽内进行二次压滤,停用缓冲槽每年节省电费4.36 万元。 缩短了生产流程,降低了劳动强度。

3) 停用了浆化洗涤设备,直接从搅拌槽内对矿浆进行压滤,并于隔膜压滤板框内进行反冲洗,遏制了洗涤过程中金的损失,金浸出率降低了1 个百分点;对隔膜压滤板框吹风点进行了改造,脱锑矿含锑降低0.2个百分点;水分由15%降低至10%,减少了锑的损失。

4) 对净化后的含锑贵液进液方式进行了改造,采用分段补液,含锑贵液处理量由4 m3/h 提高至6 m3/h,提高了电解液的循环速度,阴极锑日产量提高1.5 t 以上。

5) 在电积过程中添加PEG 和OP-10,有效改善了阴极锑掉槽和粉锑的产生,精确调整和控制含锑贵液中锑、氢氧化钠和硫化钠含量,电流效率提高3%左右。

5 结 论

1) 锑浮选尾矿在硫化钠浓度160 g/L、氢氧化钠浓度60 g/L、液固比3 ∶1、浸出温度72 ℃、浸出时间15 min 条件下,锑浸出率达95.34%。

2) 对原有生产工艺流程优化,可明显降低浸锑过程中金的伴随浸出,通过改变含锑贵液补液和添加PEG 和OP-10 添加剂,阴极锑日产量提高至5.5 t 以上。