500 kV 输电线路耐张线夹钢锚断裂分析①

徐望圣, 孙志林, 谢 亿, 陈亮平, 何朋非

(1.中国南方电网有限责任公司超高压输电公司贵阳局,贵州 贵阳550081; 2.国网湖南省电力公司电力科学研究院,湖南 长沙410007; 3.湖南省湘电锅炉压力容器检验中心有限公司,湖南 长沙410004)

某500 kV 线路于2016 年底进行线路改造,新安装了一批地线耐张线夹。 2019 年2 月,型号为NY-100.1GY的耐张线夹(材质为Q235A)在钢锚部位发生了断裂。地线耐张线夹是一种将地线固定在非直线杆塔的绝缘子上,对地线起锚固作用的电力金具。 在500 kV 输电线路中,常用的耐张线夹为液压型耐张线夹[1],由铝套管和钢锚组成,安装时将地线插入空心钢锚中,通过专用液压设备和模具对钢锚进行压接,确保线夹和地线稳固连接,施工时必须严格按照相关的压接规程执行安装。 由于压接、腐蚀等原因,导线脱落以致线夹损伤的案例时有发生[2-6],但在钢锚部位发生断裂的案例较为罕见。 为了探讨耐张线夹钢锚发生断裂的原因,本文从断口形貌、化学成分、力学性能和金相组织等方面进行了分析。

1 实 验

选用断裂钢锚和同批次未压接新钢锚(以下简称对比试样)作为试验材料,在FOUNDRY-MASTER Pro型牛津全谱立式直读光谱仪上进行成分分析。 在UTM5105 型万能材料试验机上进行室温拉伸试验,测定其抗拉强度、屈服强度和断后伸长率。 采用JBN-300 型冲击试验机测定室温冲击功。 采用HB-3000 布氏硬度计测定材料的布氏硬度。 在蔡司显微镜上观察金相组织,利用JSM-6360LV 型扫描电镜观察断口原始形貌。

2 实验结果及讨论

2.1 宏观检查

断裂钢锚弯曲明显,测量钢锚实际变形尺寸为压接管长度的8.4%,远大于DL/T 5285—2013《输变电工程架空导线及地线液压压接工艺规程》[7]中要求的2%。 断口位于压接区第一模位置,在同一横截面上钢锚压接变形量差别较大,观察6 个压接面的压痕深度,其中3 个压接面压痕较浅,3 个压接面压痕较深,最深处深度约3 mm,各压接面变形形貌和断口形貌如图1所示。 从断口形貌可见断面上存在明显黑色异物区,测量该异物区深度为5 mm,可判定该区域为始断区;而带有金属光泽呈亮色的区域为终断区,终断区有明显撕裂岭,断口无明显塑性变形。

图1 钢锚断面压接形貌和断口形貌

在正常压接中,各压接面的压痕深度应一致,而断裂钢锚各压接面压痕深度异常,检查结果表明压接工艺存在问题。 断口宏观形貌显示,钢锚断裂属于典型的脆性断裂。

2.2 成分分析

在断裂钢锚和对比试样的拉环部位线切割取圆柱形样品,将切割面在金相砂纸上磨平并用酒精清洗后进行化学成分测试,实测化学成分符合GB/T700—2006《碳素结构钢》[8]关于Q235A 的要求,试验结果如表1 所示。

表1 钢锚成分(质量分数)/%

2.3 力学性能分析

2.3.1 拉伸性能

在断裂钢锚和对比试样上沿钢锚纵向取样,测量材料的室温拉伸性能,断裂钢锚取压接区样品。 断裂钢锚和对比试样的力学性能如表2 所示。 对比试样的抗拉强度、屈服强度和断后伸长率均符合标准要求,而断裂钢锚的抗拉强度、屈服强度和断后伸长率均发生了较大变化,材料抗拉强度和屈服强度分别提高45%和41%,断后伸长率降低75%,说明经过冷压后材料强度得到了大幅提高,但塑性大幅降低。

表2 钢锚力学性能结果

2.3.2 冲击性能

在断裂钢锚和对比试样上沿钢锚纵向加工5 mm ×10 mm × 55 mm 的V 型缺口非标准试样,测量材料的室温冲击性能,其中断裂钢锚取压接区样品。 GB/T 700—2006《碳素结构钢》对Q235A 的冲击性能未做要求[8]。 断裂钢锚和对比试样的冲击试验结果如表2 所示。 从表2 结果可知,压接后的钢锚冲击韧性降低了58%,为31.0 J。 结合压接样品断后伸长率的实测数据,相互验证了材料的韧性显著降低。

2.3.3 硬 度

在断裂钢锚和对比试样实心部位切取试样,在钢锚横截面上测量样品硬度。 GB/T 700—2006《碳素结构钢》对于Q235A 的硬度未做要求,但DL/T 757—2009《耐张线夹》[9]要求钢锚硬度不大于156HB。 硬度试验结果如表2 所示。 从表2 结果可知,压接后的钢锚硬度提升了72%,为210HB,远远超过标准要求。

由相关力学性能试验结果可知,钢锚在压接(冷变形)后,材料强度显著提高,韧性显著降低。 这是因为在金属的塑性变形过程中,金属的变形方式以滑移为主,其本质是源源不断的位错沿着滑移面运动,从而导致位错增殖,位错密度增加,相互间的抗力随之增加。 随着变形抗力增大,位错运动阻力变大,位错便越易在晶体中塞积,位错密度增加也就越快,这两者相互作用便促使了材料强度的增加和塑性的降低。

2.4 金相显微组织分析

在断裂钢锚断口部位取样,在对比试样对应位置取样,观察材料纵向金相组织,如图2 所示。 材料金相组织为铁素体+珠光体,断裂钢锚组织形态和对比试样相同,珠光体流线型分布,未发现异常组织。 按照GB/T 10561—2005《钢中非金属夹杂物含量的测量标准评级图显微检验法》[10]对断裂钢锚进行夹杂物评定,评定为1.5 级的C 类(硅酸盐类)夹杂,如图2(c)所示。

2.5 断口分析

2.5.1 原始断口

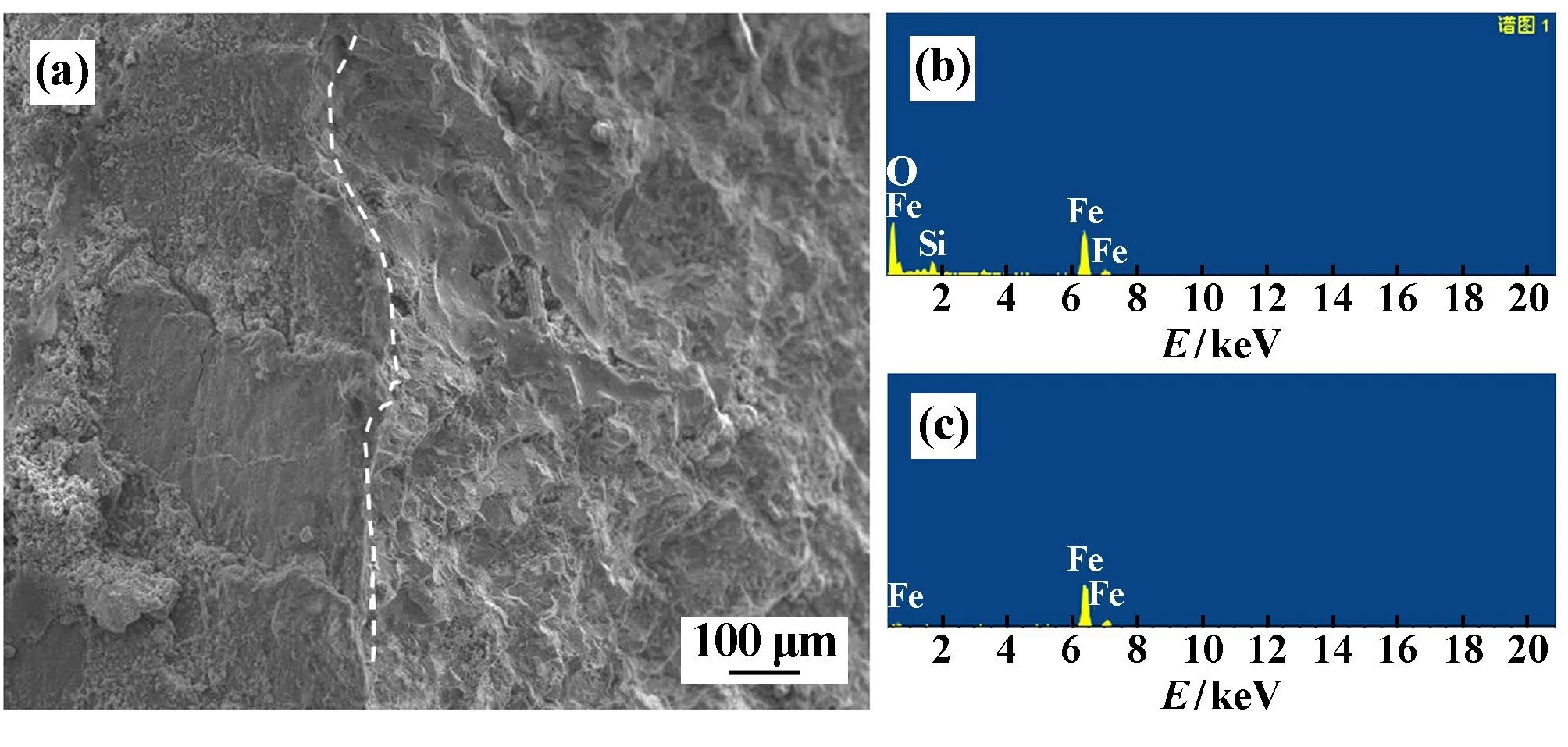

原始断口在酒精浸泡下用超声波清洗后,在扫描电子显微镜下观察,断口微观形貌与能谱分析结果见图3。 始断区依然被异物覆盖,始断区断口形貌无法观察;始断区和终断区有明显分界面,能谱分析表明,左侧为铁的氧化物,右侧为纯铁。

图3 断口微观形貌和能谱结果

用化学药水清洗断口表面,去除氧化皮后观察断口原始形貌,断口表面未见明显疲劳辉纹特征,如图4所示。 断口形貌特征表明,钢锚断裂不是疲劳导致。

图4 化学清洗断口后始断区微观形貌

能谱分析结果表明始断区存在氧化物,该氧化物为断口在空气中暴露氧化所致,氧化物的存在表明始断区在钢锚完全断裂前已开裂较长时间。 始断区可能在材料成型或后续压接等工序中产生,但钢锚在成型完成后,为了增加材料的抗大气腐蚀性能,增加了热浸镀锌工艺,而在始断区的能谱检测中未发现锌元素,说明始断区是在钢锚镀锌之后产生的,即钢锚的始断区不是在钢锚制造加工工程中产生的。

2.5.2 冲击断口

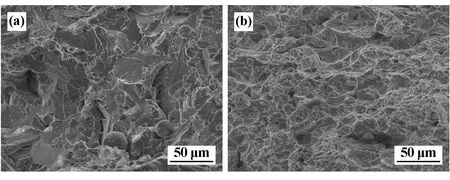

断裂钢锚和对比试样的冲击断口微观形貌见图5。 断裂钢锚冲击试样断口平齐,具有明显解理特征,为典型脆性断裂形式;对比试样冲击断口有明显韧窝和人字形山脊状花纹,呈韧性断裂形式。 冲击试验表明,压接后的钢锚失效形式以脆性断裂为主。

图5 冲击试样断口微观形貌

2.6 分 析

综上所述,钢锚压接后弯曲明显,并且第一模压接部位钢锚挤压变形程度不均匀,形成了明显的台阶,该台阶成为应力集中部位。 应力集中部位的始断区原始形貌无明显疲劳特征,断裂钢锚冲击试验表明,钢锚断裂属于脆性断裂。 能谱分析结果表明,始断区存在时间较长,并且始断区可能是安装过程中产生。 钢锚安装时经压接工序后材料的强度大幅提高,韧性大幅降低,压接后钢锚抵御冲击的能力进一步降低,表明该钢种不适合在需要承受冲击载荷的环境中使用。 压接工艺控制不当、材料设计选型裕量偏低是钢锚断裂的主要原因。 在施工安装时应严格执行压接工艺,避免出现应力集中部位;材料选型时裕量适当放大便可杜绝此类问题的发生。

3 结 论

1) 压接工艺控制不当,在压接第一模部位产生了台阶,造成应力集中,该部位成为钢锚最容易断裂位置。

2) 结果表明,钢锚断裂的原因主要是压接工艺控制不当,在第一模部位产生了应力集中;钢锚压接后加工硬化效应明显,相较压接前钢锚硬度提高了72%,为210HB,室温冲击韧性降低了58%,为31 J,致使钢锚抵御冲击载荷能力降低,最终在应力集中部位断裂。

3) 钢锚材料Q235A 不适合在冲击环境中服役。