基于AutoForm的轿车侧围拉延工艺补充设计与优化*

舒满征 王 利 黄昭明 陈 华

(1安庆职业技术学院机电工程系 安徽安庆 246003;2 马鞍山市汽车冲压模具先进设计工程技术研究中心 安徽马鞍山 243031;3宣城职业技术学院机电与汽车工程学院 安徽宣城 242000)

工艺补充设计的合理与否,是冲压工艺设计先进与否的重要标志,直接影响拉延成形的工艺参数、毛坯的变形条件、变形量大小、变形分布以及表面质量、破裂、起皱等质量问题的产生。近年来,拉延模面工艺补充的设计[1-4]主要在拉延面设计过程与拉延成形仿真过程中提及,拉延模面工艺补充的设计也只是通过边界参数由软件自动生成,并未详细的分析其设计方法。对结构复杂,成形精密的车身外覆盖件而言,仅通过工程经验设置的边界参数自动生成拉延工艺补充,是无法达到拉延成形质量要求的。该方法弊端是加大了拉延模面设计的优化工作,大大降低了有限元仿真的效率。

为解决此问题,文章从模面设计的关键部分工艺补充设计入手,以某型轿车侧围为研究对象,应用CAE软件AutoForm[5]重点解析制件的工艺补充面设计,并对制件拉延成形做数值模拟,旨在研究制件内外部补充的设计、检查与优化方法的有效性。

1 工艺补充概述

1.1 工艺补充概念

为了给拉延工艺创造一个良好的拉延条件,需要将覆盖件上的窗口填平,将开口部分连接成封闭形状。有凸缘部分进行平顺改造使之成为有利成形的压料面,无凸缘的需要增补压料面,这些增添的部分称为工艺补充部分。工艺补充是指为了顺利拉延成形出合格的制件而在覆盖件的基础上添加的那部分材料。由于这部分材料是成形需要而不是零件需要,故在拉延成形后的修边工序中要将工艺补充部分切除。工艺补充是拉延件设计的主要内容之一,不仅对拉延成形起着重要作用,而且影响后面的修边、整形、翻边等工序的方案。

1.2 工艺补充的作用

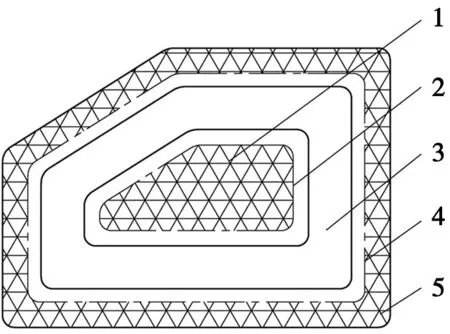

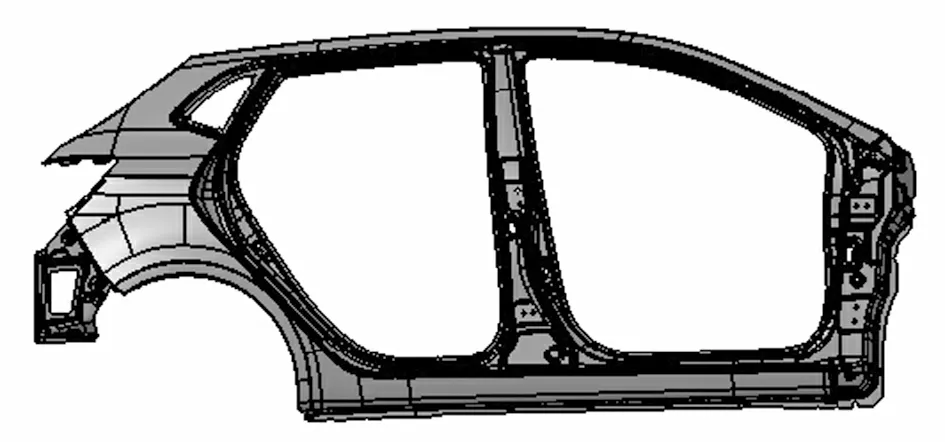

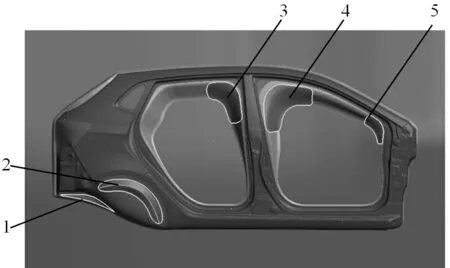

工艺补充部分包括两大类:一类是零件的内工艺补充,即填补内部孔洞,创造适合于拉延成形的良好条件,这部分工艺补充不增加材料消耗,而且在冲内孔后,这部分材料仍可适当利用;另一类工艺补充是在零件沿轮廓边缘展开的基础上添加上去的,它包括拉延部分和压料面部分,由于这类工艺补充是在零件外部增加上去的,称为外工艺补充,它是为了选择合理的冲压方向、创造良好的拉延成形条件而增加的,这部分工艺补充增加了材料消耗。工艺补充面示意图如图1所示,图中3为零件模型,在拉延成形完成后,需要沿着内修边线2和外修边线4分别将内工艺补充1和外工艺补充5切除。

图1 工艺补充面示意图1-内工艺补充;2-内修边线;3-零件模型;4-外修边线;5-外工艺补充

2 工艺补充截面线设计

2.1 工艺补充截面线

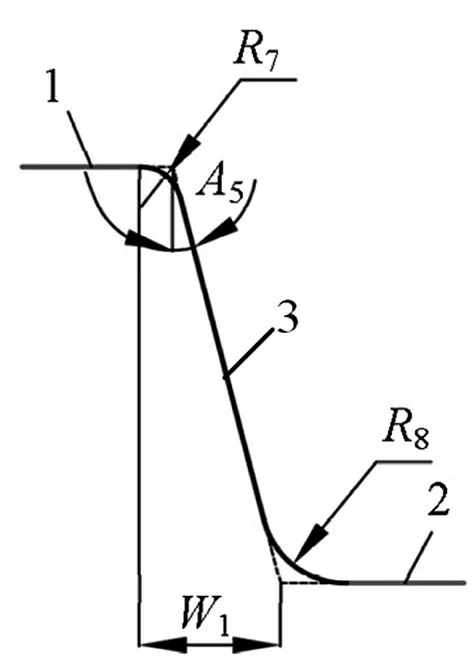

AutoForm软件的截面线包含主截面线和自定义截面线两类。主截面线模型代表着工艺补充上最基本的参考轮廓,通过它所定义的筋、圆角半径和倾角决定了工艺补充面的基本形状。图2为工艺补充主截面线参数图。该模型包含的4个基本参数如下:延伸面宽度W2、凸模圆角R7、凹模圆角R8和凹模侧壁拔模角A5。多数情况下,仅通过主截面线很难得到一个理想的工艺补充。一个较理想的工艺补充包含着多条依据工程经验所设计的自定义截面线。在AutoForm中创建及修改这些截面线是模面设计必不可少的工作。

图2 工艺补充主截面线

2.2 工艺补充截面线全参数图

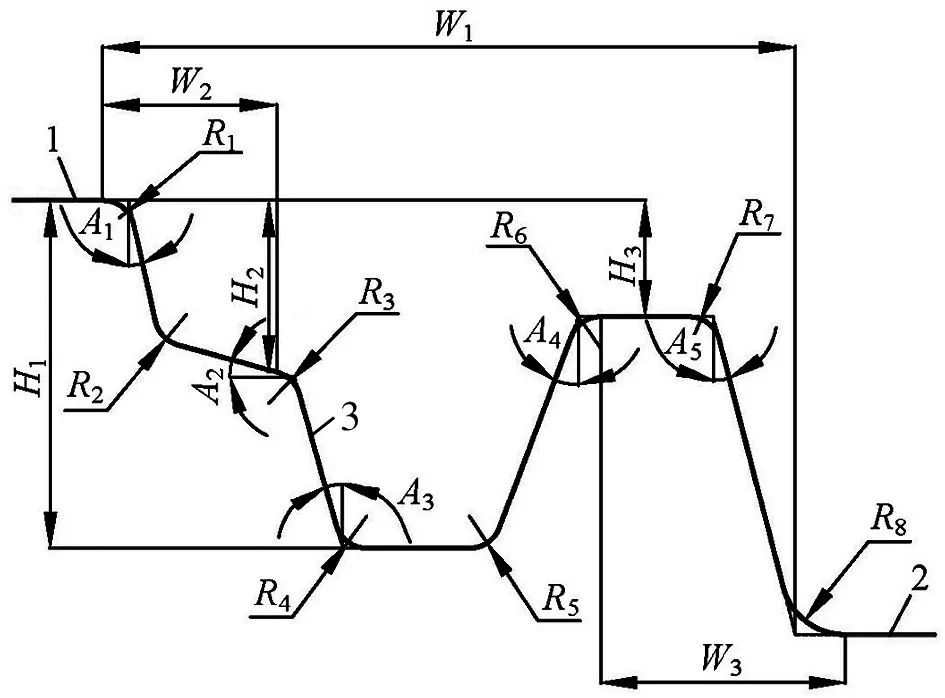

图3为工艺补充全参数截面线图。

图3 工艺补充全参数截面线

1-零件截面线;2-压料面截面线;3-工艺补充面截面线

通过零件延伸部分的参数定义,将生成工艺补充上的一段附加区域,此部分形状受这些参数及零件的边界控制,其主要目的是工艺补充上为翻边或切边预留调整量。需要注意的是这些零件延伸部分的参数只有在延伸宽度参数值大于零时起作用。不要试图利用延伸区域的功能在工艺补充上做筋,也就是说把延伸部分高度设置比较大,看上去会形成一个凹筋形状,这样做可能会因为改变了截面线形状而导致虚假的结果。零件延伸部分的参数包含:边线圆角R1、边线拔模角A1、法兰面圆角R2、法兰面倾角A2、最小法兰面倾角A2min、最大法兰面倾角A2max、延伸面宽度W2、延伸面高度H2。

通过凹筋和凸筋各参数的定义,会根据截面线的具体形状在工艺补充面上生成凹筋和凸筋,但在凸模分模线宽度W1不够的情况下,很多凹筋和凸筋的参数会无法进行调整。凹筋和凸筋的参数主要包含:凸模分模线宽度W1、凸筋宽度W3、凹筋高度H1、凸筋高度H3、边线圆角R1、零件圆角R3、凹筋左圆角R4、凹筋右圆角R5、凸模左圆角R6、凸模右圆角R7、凹模圆角R8、凹筋拔模角A3、凸筋拔模角A4、凹模侧壁拔模角A5。

2.3 截面线模型

大部分拉延件的外部周圈或内部孔洞不同部位的成形受力存在区别,故需要应用不同的截面线工艺补充过渡才能获得良好的拉延成形工艺性。在不同制件的工艺补充中AutoForm涵盖的6种特征截面线模型如下:

(1)相切,锁定凸模分模线模型。该模型将生成与零件边界和压料面都相切过渡的工艺补充面。该模型锁定凸筋宽度、凸筋高度和凹筋高度。

(2)最小凸模分模线模型。该模型将生成从分模线到零件边界最小距离的工艺补充面。该模型锁定凸筋宽度、凸筋高度和凹筋高度。

(3)相切,自由凸模分模线模型。该模型将生成一个从分模线到零件边界任意距离的相切工艺补充面。凸筋高度是从零件曲面的相切延伸面上开始计算,凸筋宽度为固定的最小值,锁定凹筋高度。

(4)光顺模型。该模型将生成一个从分模线到零件边界的任意距离的光顺工艺补充面。凸筋高度是从零件曲面上开始计算,凸筋宽度为固定的最小值,锁定凹筋高度。

(5)台阶模型。该模型将生成凸筋的筋宽值设为最大,这将导致在工艺补充上出现一个台阶形状,分模线到零件边界的距离可被任意设置。凸筋高度从零件的表面开始算起,锁定凹筋高度。

(6)凸筋模型功能类似于光顺模板,不同之处在于此模板多了一个凹筋,该模型可变的余地最大,可以生成复杂的工艺补充面,其截面线模型同工艺补充截面线全参数图。

3 实例应用

3.1 制件结构分析

图4所示的某型轿车侧围模型的材料为DC06,料厚为0.7 mm,外形尺寸为2800 mm×1250 mm×280 mm,轿车侧围为外覆盖件中尺寸最大、搭接关系最多且曲面复杂的制件。制件上部与顶盖、前档风玻璃安装框架,下部与前、后地板以及轮罩总成,前部与前翼子板,后部与后保险杠、尾灯配合,中部与前、后门以及前门支柱的下加强板,前、后门铰链加强板总成等都有严格的匹配关系。

图4 某型轿车侧围模型

模型后部的大凸包是制件拉延最深处;前部与中部宽窄明显,高低起伏大;上部狭窄,相对深度大,边缘内扣;下部形状规整;前后门洞沿口和三角窗处有明显阶梯变化,层次分明。制件表面棱线清晰,门框以外是外露部分,属于A级面;门框以内,在开门打开状态下,也是外露部分,属于B级面,因此制件的表面质量和尺寸精度要求都非常高。

3.2 工艺补充设计准备[6]

(1)零件准备。导入轿车侧围模型,设置容错公差为0.05mm,最大边长为30mm,完成模具体精度划分。以零件中心作为冲压起始点,以最小冲压负角作为冲压方向,调整至Z轴向下的单动拉延高度指向。圆整后的初略冲压方向参数如下:起始点XYZ-origin为(1685.00mm,660.00mm,530.00mm),冲压方向XY′Z″-rotation为(-81.00°,0.00°,180.00°)。查看零件数模上的冲压负角区域并逐一删除,获得无冲压负角的光顺模型。

(2)孔洞与边界填补。定义孔洞填补参数最小尺寸为1.50mm,最大尺寸为300.00mm,然后填补内部孔洞与外部边界,并手动添加定义填补参数以外的内外部孔洞与边界,最后在水平与垂直两个方向上光顺所填补的边界。

(3)压料面定义。定义压料面有两种方法,一是导入CAD软件设计好的压料面;二是导入CAD软件设计好的压料面截面线,通过该截面线来拟合压料面。应用后者拟合好的压料面到轿车侧围模型的最小距离为37.70 mm,最大距离为203.14 mm。

3.3 工艺补充设计

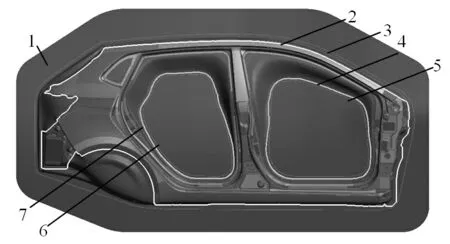

如图5所示,轿车侧围的5个工艺补充设计分别为:后轮罩补充1、尾灯补充2、外部补充3、后门洞补充4和前门洞补充5。其中后轮罩补充1

图5 轿车侧围模型工艺补充设计1-后轮罩补充;2-尾灯补充;3-外部补充;4-后门洞补充;5-前门洞补充;6-压料面;7-零件模型

和尾灯补充2不在上述孔洞与边界填补参数控制内,需要手动填补。按后轮罩左端两个拐角特征,经过3步填补,并在水平与垂直两个方向上光顺填补边界。

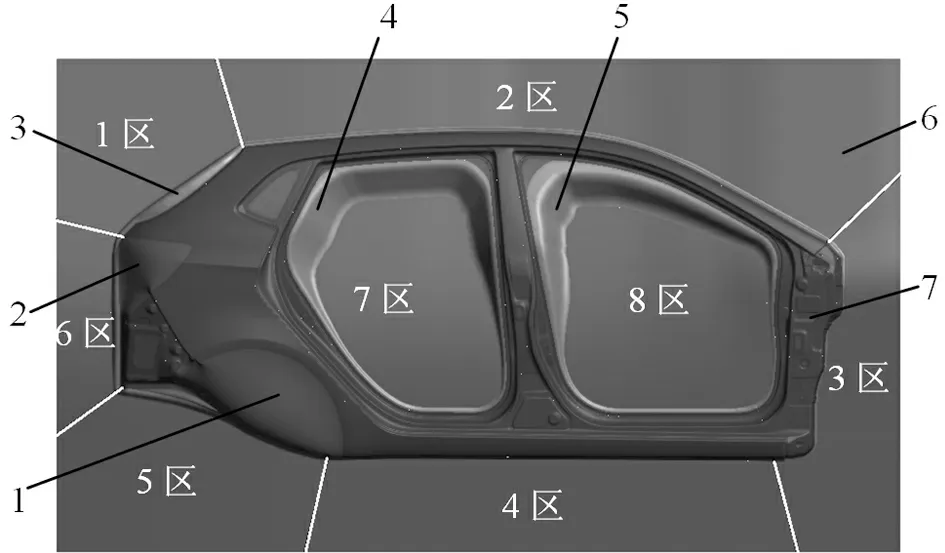

对轿车侧围外部与压料面6之间添加工艺补充,选择与主截面线相同的光顺模型并生成补充面;在所生成的工艺补充面上添加截面线,并划分成6个区域,再调整截面线方向至无自交现象;对6个区域的截面线选择合理的模型与参数;光顺6个区域的工艺补充面凹模入口线和凸筋高度。此外,还需要通过翻边线展开求解翻边线在补充面中的位置来分析工艺补充是否满足后续切边和整形要求。对于外覆盖件,要求翻边线展开位于工艺补充面台阶以上。设计好的轿车侧围工艺补充面,如图5所示。

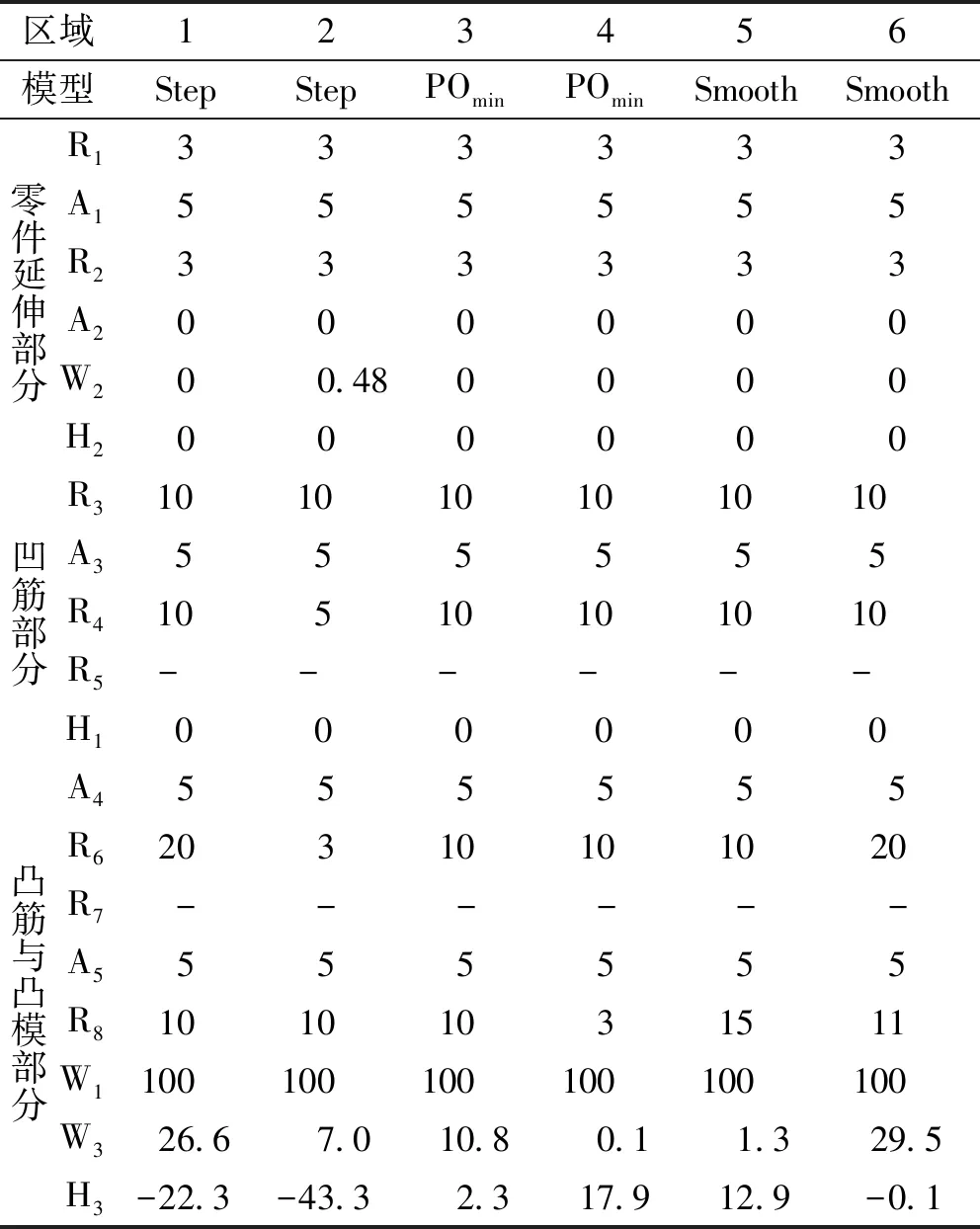

轿车侧围外部补充中1区、2区沿口为带有台阶的整体翻边,适用台阶模型Step截面线;3区、4区沿口带有法兰面,适用最小凸模分模线模型POmin截面线;5区、6区沿口带有翻边但翻边面与外观表面之间没有台阶,适用光顺模型Smooth截面线。外部区域部分截面线的模型与参数,如表1所列。

表1 外部区域部分截面线的模型与参数

*注:长度单位为mm,角度单位为°,“-”表示锁定。

3.4 模面修补与整理

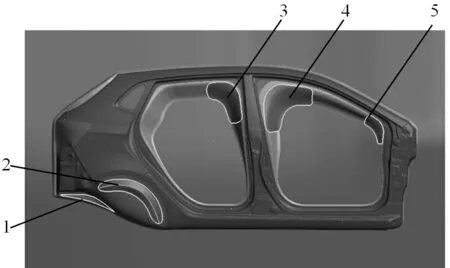

(1)模面修补。光顺修补模面不光顺的区域,对R角过小的区域,需要把R角去掉进行过拉延,后续再整形到产品的形状[7];根据模拟结果中显示的局部开裂,通过放大修改圆角达到圆角部位不开裂,后期再整形到产品形状;对于造型不合理发生开裂的补面,如轮圈补面,需要对其添加凸筋特征重新修补模面。修补后的轿车侧围模面,如图6所示。

图6 修补后的轿车侧围模面1、2-后轮罩补充修补面;3-后门洞补充修补面;4、5-前门洞补充修补面

(2)模面整理。通过上述拉延模面设计后,需要修剪较大拉延模面压料面,在不影响成形情况的条件下减小后期冲压成形数值模拟计算量;展开翻边后,需要保证拉延筋位置在翻边线的外部,此时在添加拉延筋后,拷贝对应凹模入口线,并放大18 mm后生成拉延筋线,并查看拉延筋线与所展开翻边线的位置关系,调整拉延筋线位置直至满足要求[8]。整理后的轿车侧围模型模面,如图7所示。

图7 整理后的轿车侧围模面

4 数值模拟与分析

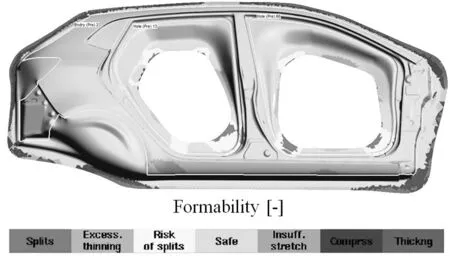

创建单动拉延工艺过程,完成料片形状与材料定义后,进行模具体参数、润滑参数与模具体运动过程设置。轿车侧围拉延成形数值模拟结果,如图8所示。

图8显示大部分增厚或起皱区域在轿车侧围模型外圈,大部分变薄或开裂局部成形不足前后门洞模型内圈,而这些区域都在零件边界线以外,后期需要被切除的,不影响零件的成形质量。零件上存在开裂趋势小部分区域可以通过产品造型优化或拉延筋优化方法消除[9-10]。该模拟结果反馈了上述工艺补充面设计过程效果良好。

图8 轿车侧围拉延成形数值模拟结果

根据模拟计算结果在局部修改进行模面优化,然后在计算直至轿车侧围拉延成形数值模拟结果合格为止。一般修改2~3次就能获得较好的结果。如果零件数据确定不再改动,就可以考虑在CAD软件中根据AutoForm软件中制作的拉延工艺模面进行重构,然后再返回到AutoForm软件验证。

5 结语

以轿车侧围为研究对象,在分析制件结构特点的基础上,首先应用AutoForm软件做了零件准备、孔洞与边界填补以及压料面定义的设计,完成了工艺补充设计准备工作;然后,确定了制件上5个需要工艺补充设计的区域,分别为:后轮罩补充、尾灯补充、外部补充和前、后门洞补充。对后轮罩补充部分的设计分三次完成,并做了光顺处理,对制件外部与前、后门洞共8个区域,依次定义了截面线模型与参数并做了优化;最后应用制件外部翻边线展开调整了补充面区域。

通过制件拉延成形数值模拟验证了工艺补充设计过程的有效性。数值模拟结果显示大部分增厚或起皱区域、大部分变薄或开裂局部成形不足区域均在零件模型外部区域,这些区域后期需要被切除的,并不影响零件的成形质量。零件上存在开裂趋势的小部分区域可以通过优化消除。