可开关压裂滑套关键技术研究与应用

朱和明

(中国石化石油工程技术研究院,北京 100101)

水平井多级滑套裸眼分段压裂技术是近年来油气井工程技术领域发展迅速的一项完井技术,采用预制管柱施工、一次下入、连续投球作业的方式,具有施工方便、可靠性高、节约施工时间等优点,广泛应用于页岩气和低渗透产层的定向井、水平井的压裂增产改造[1-5]。随着该技术在国内外各油田大规模的推广应用,其后续储层改造困难的技术难题也逐渐暴露出来,即受管柱内各级滑套球座的限制,当油气井产层出水时,无法下入工具进行堵水作业,也无法对储层进行重复性改造作业,从而限制了对储层的最大化开发[6]。

可开关压裂滑套是针对常规投球压裂滑套存在的后续储层改造困难的难题,研发的一种新型分段压裂工具。相比常规投球滑套,该种滑套具备反复开关性能,可在压裂后期,根据储层改造需要,将滑套内部球座钻除后,下入开关工具对滑套进行关闭或者打开作业,满足后期堵水、重复性压裂等二次改造作业需求,从而大幅度提高储层动用程度。鉴于可开关压裂滑套的井下开关性能是能否顺利实现后期储层改造的关键,本文开展了球座高压密封及耐冲蚀技术、反复过孔高压密封技术、滑套锁紧限位技术、开关工具定压节流启动技术、开关显示技术等关键技术研究,并进行了可开关压裂滑套的入井模拟试验,验证了可开关压裂滑套井下反复开关性能。试验证明,通过连续油管可以顺利完成滑套开关作业,开关工具定位准确,开关动作地面显示明显,反复开关作业后滑套依然能够实现高压密封,满足了可开关压裂滑套现场作业需求。

1 技术方案

1.1 结构及工作原理

1.1.1 可开关压裂滑套

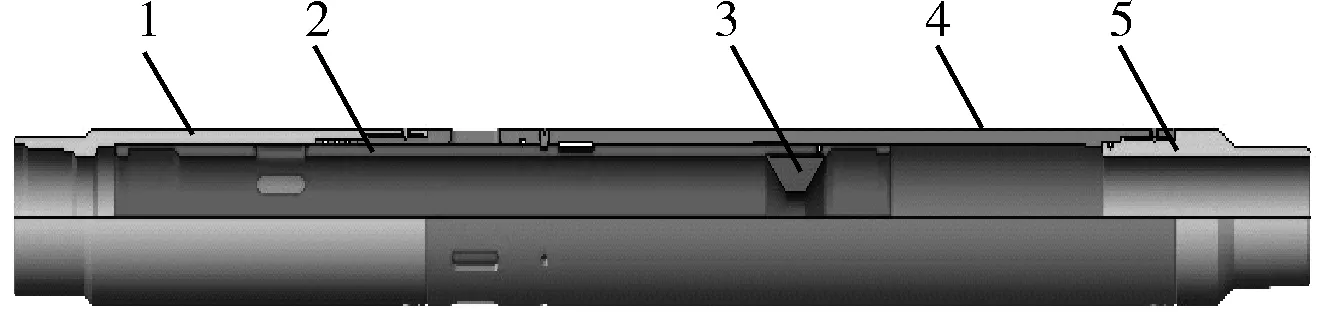

可开关压裂滑套的结构如图1所示。滑套采取投球压力驱动打开方式,即施加液压力使得内套下行,进而打开泄流孔,进行压裂作业。球座采用易钻金属材料,通过在材料表面进行硬化处理,使其具备良好的耐冲蚀性能。在压裂作业完成后,可以快速钻除球座,从而实现管内的全通径。内套两侧有开关台肩,可以与开关工具配合锁紧,进而拖动内套上下移动,实现滑套的打开与关闭。

1—上接头;2—内套;3—球座;4—本体;5—下接头。

1.1.2 开关工具

开关工具主要由本体、锁块、液缸和节流阀等组成,如图2所示。锁块在液缸弓形片的作用下,处于收缩状态。当管内存在一定压力情况下,液缸在液压推动下向两侧运动,压缩弹簧,锁块弹出,从而与滑套的开关台肩配合,实现滑套开关作业。节流阀与下接头连接,可在一定循环排量情况下提供锁块涨开所需的节流压差。

1—液缸;2—锁块;3—本体;4—节流阀。

1.2 主要技术要求

1) 可开关压裂滑套在井下进行开关作业时,其密封机构反复高速经过压裂孔,要求密封机构必须具备良好的反复过孔密封性能,确保滑套在关闭后的高承压能力。

2) 在大排量高砂比压裂作业条件下,可开关压裂滑套内部易钻球座及压裂孔需要具备良好的耐冲蚀性能,以满足作业过程中的投球压裂及关闭后的高压密封性能。

3) 提供一种简单可靠的锁紧限位机构,使得可开关压裂滑套在井下没有进行开关作业时能够保持打开或关闭状态。

4) 配套的开关工具可以对井下任意可开关压裂滑套进行打开和关闭作业,其开关机构与可开关压裂滑套的配合机构具有可靠的锁定和解锁能力。

5) 可开关压裂滑套在进行开关作业时,需要通过地面显示参数来判断滑套是否已经完成相应的开关作业。

2 关键技术研究

2.1 反复过孔密封技术

可开关压裂滑套不同于常规投球滑套,其在首次投球打开滑套进行压裂作业后,由于其后期滑套再次开关作业的技术要求,需要滑套内部的密封件具备良好的反复过孔密封性能,即滑套密封件经过压裂孔时能够保持完好,这样才能保证滑套在关闭后仍具备高压密封能力。常规投球滑套密封件多采用O形密封圈,这种密封件可以很好地满足滑套的静态高承压密封需求。但是,可开关压裂滑套在进行投球打开作业时,在管内液体巨大推力作用下,可开关压裂滑套的内套带动O形密封圈高速通过压裂孔,极易出现密封圈损伤或者剪断情况。

针对这种情况,可开关压裂滑套采用了一种新型的组合式密封结构,如图3所示。该密封组件由V形密封圈、O形密封圈、支撑环和压环组成,V形密封圈在使用耐高温氟橡胶的基础上加入了一定量的夹织物,使其在具备耐高温性能的基础上仍具有较好的强度和耐磨性,且双向两组V形密封圈能够对O形密封圈形成更好的保护。支撑环和压环采用特殊金属材质,其通过与V形密封圈和O形密封圈的配合装配,实现对两种密封圈的挤压保护。该结构的密封组件使得可开关压裂滑套具有高压、滑动密封性能。

1—支撑环;2—V形密封圈;3—O形密封圈;4—压环。

2.2 工具耐冲蚀技术

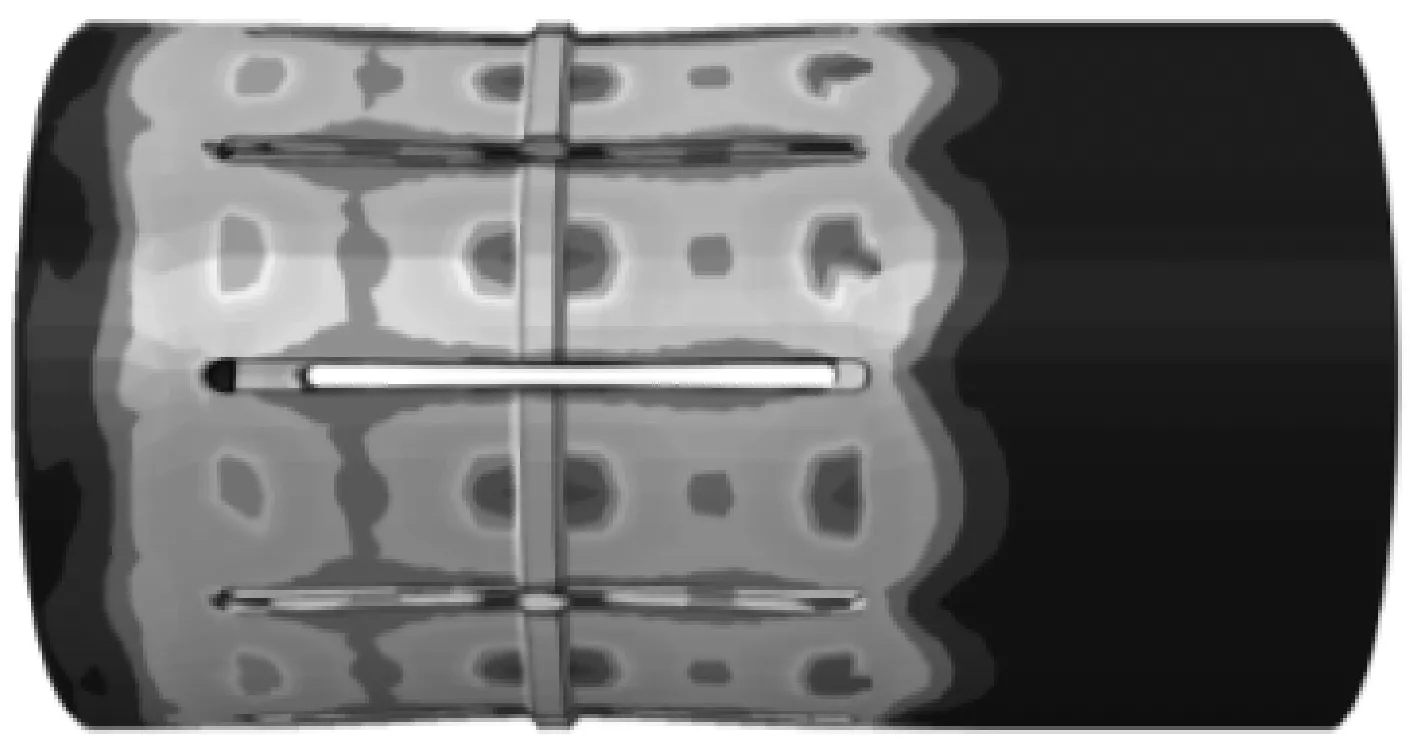

压裂作业的显著特点就是排量大、砂比高,因此可开关压裂滑套的冲蚀部件必须具备良好的耐冲蚀性能。滑套的冲蚀部件以球座与滑套内套为代表,其均为压裂液过流通道,在施工过程中,均面临压裂液及其携带的石英砂的高速冲蚀。如果球座及内套冲蚀磨损情况严重,将会直接影响滑套的投球开启及后期开关后的高压密封。因此,针对滑套球座及内套的耐冲蚀性能需求,通过FLUENT软件对球座和内套进行了冲蚀仿真分析,并对其结构进行优化,进而降低冲蚀磨损程度。图4为球座冲蚀磨损情况,可以看出,经过优化的球座其冲蚀最严重的区域为球座内壁中部,其前部的弧形密封面冲蚀情况较轻,这样确保了憋压球可以与球座正常配合,从而顺利憋压打开滑套。图5为内套的冲蚀磨损情况,可以看出,内套冲蚀最严重的区域为压裂孔处。

图4 球座冲蚀率分布

图5 可开关压裂滑套内套冲蚀率分布

由于可开关压裂滑套后期存在关闭的作业需求,若其压裂孔在压裂过程中冲蚀磨损情况严重,则会造成滑套再次关闭后不密封的情况。为了增强其压裂孔处耐冲蚀性能,对冲蚀磨损严重区域进行了表面硬化处理,增强表面硬度,提高耐冲蚀性能。对滑套进行冲蚀试验,排量6.2 m3/min,平均砂比达到24.6%,冲蚀时间6 h,试验结果如图6所示。图6a为没有经过硬化处理的压裂孔冲蚀6 h后的情况,其压裂孔眼磨损较为严重,冲蚀磨损主要在孔眼长度方向。图6b为经过硬化处理的压裂孔眼冲蚀6 h后的情况,可以看出其冲蚀情况轻微,基本没有冲蚀磨损情况,这说明对滑套的关键冲蚀区域进行表面硬化处理,可以有效提高其耐冲蚀性能。

a 没有经过表面硬化处理

b 经过表面硬化处理

2.3 锁紧限位技术

可开关压裂滑套在井下时处于打开或关闭状态。在下入开关工具对可开关压裂滑套进行开关作业前,需要一种锁紧限位机构,对可开关压裂滑套的内套进行锁紧和限位,确保可开关压裂滑套在井下一直保持当前状态,防止因井内流体或其他作业管柱刮擦等因素造成的可开关压裂滑套开关状态改变。该锁紧限位机构只能在开关工具施加给可开关压裂滑套的内套一定的轴向载荷时,才能实现解锁,内套产生相对运动,进而实现可开关压裂滑套开关状态的转变。

目前,国外对于可开关压裂滑套的锁紧定位多采取的是弹性悬臂梁和锁紧卡簧机构。弹性悬臂梁锁紧定位机构(如图7所示)的结构复杂,割缝处容易进砂,导致解锁载荷增加。可开关压裂滑套采用了卡簧式锁紧定位机构(如图8所示),在内套外表面设计一种锁紧限位卡簧,卡簧与滑套内部凹槽配合时实现锁紧。加载一定轴向载荷后卡簧从凹槽内脱出,实现解锁。相比于弹性悬臂梁锁紧机构,卡簧式锁紧机构结构简单,安装方便。在卡簧两侧装配密封圈,可有效避免因加砂压裂而造成的砂子在卡簧处的堵塞,保证了作业的安全可靠性。

图7 弹性悬臂梁锁紧机构

图8 限位卡簧

锁紧载荷的大小及载荷稳定性也是能否顺利实现滑套开关的关键因素。在锁紧载荷的选择上需要充分考虑现场作业的实际情况。由于可开关压裂滑套的后期开关作业多采用连续油管进行作业,且滑套位于水平井段,下压载荷受到一定限制,锁紧载荷不易过大,但在滑套上提关闭时,为便于地面判断,锁紧载荷又不易过小。因此,对卡簧式锁紧机构的上提、下放载荷进行了差异化设计,即,同一个卡簧式锁紧机构,其上提和下放的载荷是显著不同的。因为卡簧式锁紧机构锁紧力的大小主要与卡簧的材质、外径、厚度、宽度和锁定角等参数有关。其中,卡簧宽度L和锁定角θ对锁紧力大小的影响最大。本文采用特殊的试验装置进行了不同卡簧宽度、锁定角度和材料热处理工艺下的卡簧锁紧力测试,其结果如表1所示,通过对卡簧结构和热处理工艺的优化,最终获取了理想的卡簧式锁紧机构,其上提关闭锁紧载荷为34~40 kN,而下压打开锁紧载荷为10~15 kN。在反复开关10次过程中,锁紧载荷变化幅度<10%,具有良好的稳定性。

表1 卡簧锁紧力测试数据

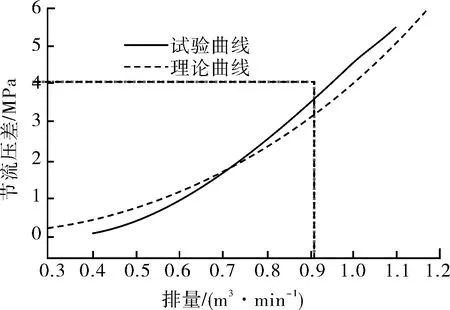

2.4 定压节流启动技术

开关工具在井下通过其锁块的涨开来实现与可开关压裂滑套的开关机构锁定。开关工具采用的是定压节流启动技术,即,不需要其他作业设备,只需在管内注入一定流量的流体,流体经过开关工具下端节流阀时,产生一定节流压力,使锁块动作,实现锁定。图9为不同排量所产生的节流压差曲线。当节流压力超过设计压力后,开关工具的液缸在推力作用下产生移动,如图10所示,锁块在弹簧作用下涨开,并与可开关压裂滑套的开关机构锁定,此时可通过上提或下放一定载荷,即可实现可开关压裂滑套的开关作业。当地面停泵时,管内压力消失,液缸在弹簧的作用下恢复原位,并压缩锁块,锁块收缩,与滑套脱离。

图9 排量与节流压差曲线

图10 开关工具锁块涨开示意

2.5 开关显示技术

可开关压裂滑套在井下进行开关作业,需要通过连续油管或油管将开关工具下放至井下特定滑套位置,待开关工具与可开关压裂滑套的开关机构配合锁定后,通过上提、下放管柱,实现可开关压裂滑套的关闭与打开。由于可开关压裂滑套在井下数千米位置,如何通过地面显示数据来准确判断可开关压裂滑套是否已完成开关动作是关键技术之一。本文设计的可开关压裂滑套通过限位卡簧解锁载荷的优化,及滑套结构的优化设计,使得可开关压裂滑套在关闭和打开时均有明显的规律,可以据此在地面显示相关数据,作为判断可开关压裂滑套开关状态的依据。

1) 滑套关闭状态显示。

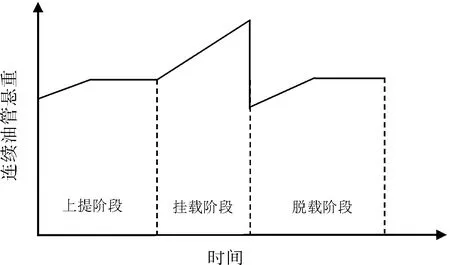

当开关工具与可开关压裂滑套挂载后,只需上提连续油管,施加一定载荷后,限位卡簧从滑套卡簧槽内脱离,内套相对于滑套发生移动,进而将可开关压裂滑套关闭。由于连续油管上提可以允许较大载荷,为了地面能正确判断限位卡簧是否脱离卡簧槽,将限位卡簧的上提解锁载荷设计为34~40 kN,这样卡簧脱离时地面可以通过连续油管的悬重变化而做出准确判断,如图11所示。

图11 滑套关闭各阶段设计曲线显示

2) 滑套打开状态显示。

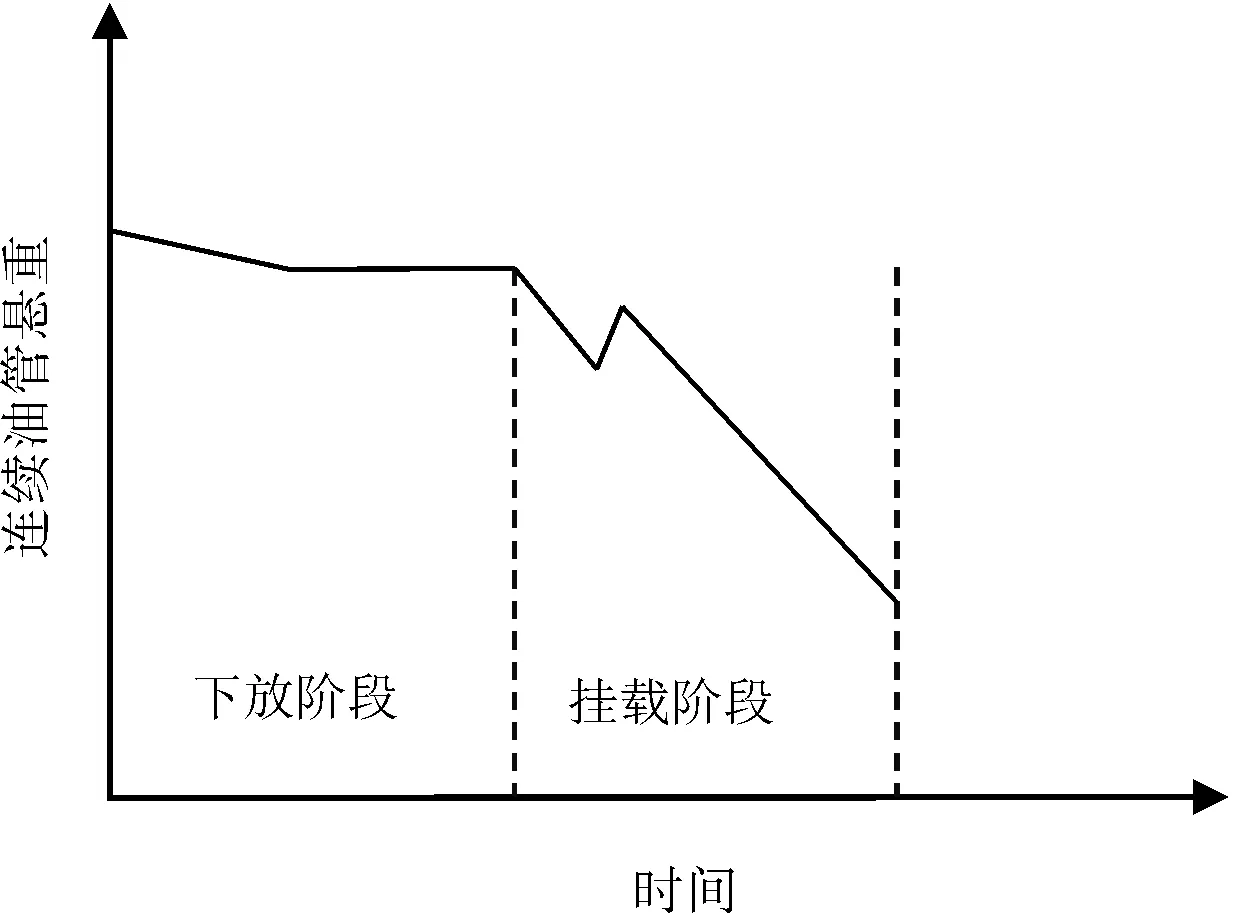

进行可开关压裂滑套打开作业,需要开关工具与可开关压裂滑套挂载后,下压一定载荷,使得限位卡簧从滑套卡簧槽内脱离,内套相对滑套发生移动,进而将可开关压裂滑套再次打开。受连续油管自身重力限制,连续油管的下压载荷有限,为了使得限位卡簧可以顺利解锁,将限位卡簧的下压解锁载荷设计为10~15 kN。由于此载荷较小,在实际操作过程中,地面显示可能无法做到及时观察。本文设计的可开关压裂滑套在限位卡簧解锁时,内套继续下行并打开可开关压裂滑套后,开关工具并不能与滑套脱离,因此,持续附加一定下压载荷,确保滑套打开到位,如图12所示。

3 模拟试验

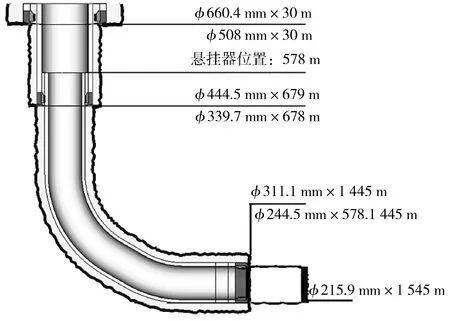

可开关压裂滑套在完成一系列地面性能试验后,在中石化沙河试验井进行了入井模拟试验,测试可开关压裂滑套的投球打开、球座磨铣及机械开关等方面的性能。试验井如图13所示,井深1 545 m,水平段长200 m。此次试验共计下入可开关压裂滑套5套,最大下深1 525 m。可开关压裂滑套入井后,逐级投球打开滑套,滑套实际打开压力19~21 MPa,使用连续油管下入磨铣管柱,逐级磨铣各级球座。

图12 滑套关闭各阶段设计曲线显示

图13 试验井井筒轨迹

球座磨铣完毕后,使用50.8 mm(2 英寸)连续油管下入开关工具,对井下各级滑套进行反复开关作业,每个滑套均反复开关3次。

通过对各级可开关压裂滑套进行反复开关作业,发现开关工具在管内维持设计压力情况下均能与滑套完成锁定,顺利完成可开关压裂滑套的关闭与打开作业。可开关压裂滑套在开关作业过程中,连续油管悬重变化非常明显,可以据此判断可开关压裂滑套是否已经完成开关作业。可开关压裂滑套出井后,对各级可开关压裂滑套进行70 MPa试压,密封良好,检验了滑套在反复开关后的密封性能。试验数据如图14~15所示。

图14 可开关压裂滑套关闭过程的显示数据

图15 可开关压裂滑套打开过程的显示数据

4 现场应用

可开关压裂滑套在完成多次地面试验之后,在华北鄂尔多斯盆地大牛地气田及东胜气田成功应用20多井次,滑套打开成功率100%。在满足了上述区块水平井储层分段改造的同时,也为储层的后期堵水、重复性压裂创造了良好的井筒条件。

以X429井为例。该井为生产水平井,完钻井深4 483 m,水平段长1 000 m,生产层位为盒1段,属低孔、低渗储集岩。为有效提高采收率,采用多级滑套压裂工艺进行完井,共分10段进行压裂施工。管柱顺利下入,后期压裂施工,入井总液量为3 530.4 m3,总砂量460 m3,最大施工压力为61 MPa,可开关压裂滑套均打开明显。

5 结论

1) 通过关键技术研究,即,可开关压裂滑套反复过孔密封技术、锁紧限位技术、开关显示技术和井下安全技术等,使得可开关压裂滑套的性能得到大幅度提高,满足现场使用需求。

2) 通过可开关压裂滑套综合入井模拟试验,验证了可开关压裂滑套的各方面性能。在投球打开和球座钻除后,可通过连续油管顺利实现可开关压裂滑套的反复开关作业,开关工具与滑套挂载正常,打开、关闭显示明显,反复开关作业后仍能实现高压密封。

3) 目前,可开关压裂滑套已经在鄂尔多斯盆地致密砂岩开发中进行了大量应用。由于现场使用实际需求,只进行了滑套的打开压裂和球座磨铣,还没有进行滑套的开关作业。建议对已施工的井进行跟踪,在低产、低效井进行可开关压裂滑套的开关作业及储层二次改造作业。