新型两极异步起动混合永磁同步电动机研究

马霁旻,王 杜,万梓灿,万子威

(湖北工业大学 电气与电子工程学院,武汉 430068)

0 引 言

随着高性能铁氧体永磁材料的快速发展,用铁氧体取代部分钕铁硼而形成的混合永磁同步电动机越来越受到人们的广泛关注。异步起动混合永磁同步电动机(Line-Start Hybrid Permanent Magnet Synchronous Motor,LSHPMSM)由于其特有的优势,近年来受到了人们的欢迎。这种电机转子上同时存在鼠笼和永磁体,使得电机具有自起动能力。在电机转速牵入同步之后,鼠笼不再起作用,电机运行在同步状态。故该类电机的优势十分明显,即电机既无需配置专用控制器,节约了制造成本;又能够以同步转速高效运行,降低了电机的运行成本。所以该类电机具有较好的应用前景。

现阶段,异步起动混合永磁同步电动机在设计上的一个难点在于铁氧体容易出现不可逆退磁,这就制约了该类电机的发展。文献[1]研究了铁氧体辅助同步磁阻电机的转子结构对电机的最大平均转矩以及转矩波动的影响,并重点分析了铁氧体在低温-40℃以及常温20℃情况下的退磁情况。文献[2]以变频压缩机用无稀土永磁辅助同步磁阻电机为对象,分析了该类电机的电压、磁链和电磁转矩方程,同时使用有限元软件对比分析了永磁辅助同步磁阻电机和内置式永磁同步电机的特点,结果发现永磁辅助同步磁阻电机具有高功率密度、高功率因数等优点,且电机能效与稀土永磁同步电机相当。文献[3]解析了异步起动永磁同步电动机在起动过程中的转矩成分,并分析了影响各部分转矩的电磁参数,同时将该电机与感应电机做性能比较,得出了该电机相比感应电机具有较高的功率因数和效率的结论。文献[4]以一台22kW,6极W形转子结构的异步起动永磁同步电动机为例,采用瞬态有限元法分析了定转子磁动势对永磁体工作点的影响,并对该电机在起动过程中永磁体最大退磁点进行研究,结果表明电机的负载条件、转子初始位置以及电机的转动惯量等因素对电机在起动过程中的退磁情况均有较大影响。文献[5]中分析转子上的磁障和磁桥等因素对退磁的影响,同时提出了在转子轭部加入双鼠笼来改善退磁的方法。文献[6]设计了一台2极异步起动铁氧体辅助同步磁阻电机,电机转子导条为非均匀分布,该结构下的铁氧体抗退磁能力较强。

本文以一台3kW两极异步起动混合永磁同步电机为例,首先分析了常规转子结构下电机的性能和铁氧体退磁情况,针对铁氧体退磁严重问题,采用新型转子结构来增强铁氧体的抗退磁能力,最后将新型转子结构下的异步起动混合永磁电机与异步起动钕铁硼电机以及异步电动机进行综合比较。

1 常规转子结构

1.1 有限元模型

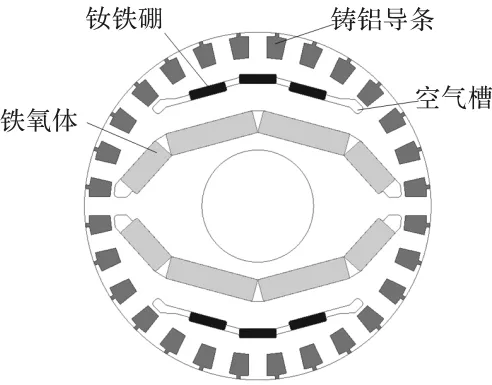

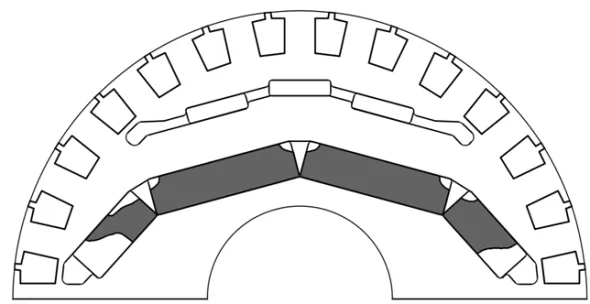

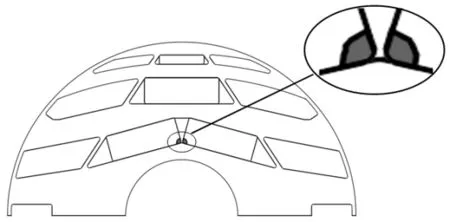

两极异步起动混合永磁同步电动机可以看成是在两极异步电动机的转子上,通过增加多层永磁体槽并在槽内放置永磁体制成的。由于电机的转子上同时存在鼠笼和永磁体,使得转子空间位置利用十分紧张,而混合永磁方案一般采用多层转子结构,这就进一步加大了转子空间位置分配的难度,使得转子结构设计较为复杂。图1为两极异步起动混合永磁同步电动机的常规转子结构模型图,表1为该电机的主要设计参数。

表1 电机主要技术和设计参数

从图1中可以看出,常规转子结构的导条一般沿圆周呈均匀分布,永磁体放置在转子内侧,永磁体与鼠笼之间通过空气槽隔磁,鼠笼槽内通过铸铝制成导条。在这种结构下,转子上的永磁体设计成两层结构较为合适,外层放置少量钕铁硼,内层放置大量铁氧体,且铁氧体厚度一般较大,使得转子的d轴磁阻增大,提高电机的凸极比。

图1 常规对称结构转子

1.2 性能分析

两极异步起动混合永磁同步电动机的性能分析包括起动性能和同步运行性能。电机在起动过程中的转矩成分复杂,其平均转矩Tav为

Tav=Tc+Tg

(1)

式中,Tc为异步起动转矩,它由异步转矩Ta和磁阻负序分量转矩Tb构成;Tg为发电制动转矩。异步起动转矩主要受定转子电阻、电抗等因素影响,而发电制动转矩主要受空载反电动势等因素的影响。混合永磁方案中钕铁硼用量较少,使得电机的空载磁场较弱,电机的空载反电动势E0较低,则在起动过程中发电制动转矩较小。电机的转矩成分中,磁阻转矩占比较高。电机的弱磁场、大凸极比等特性,对电机的起动过程以及同步运行过程都有较大的影响。

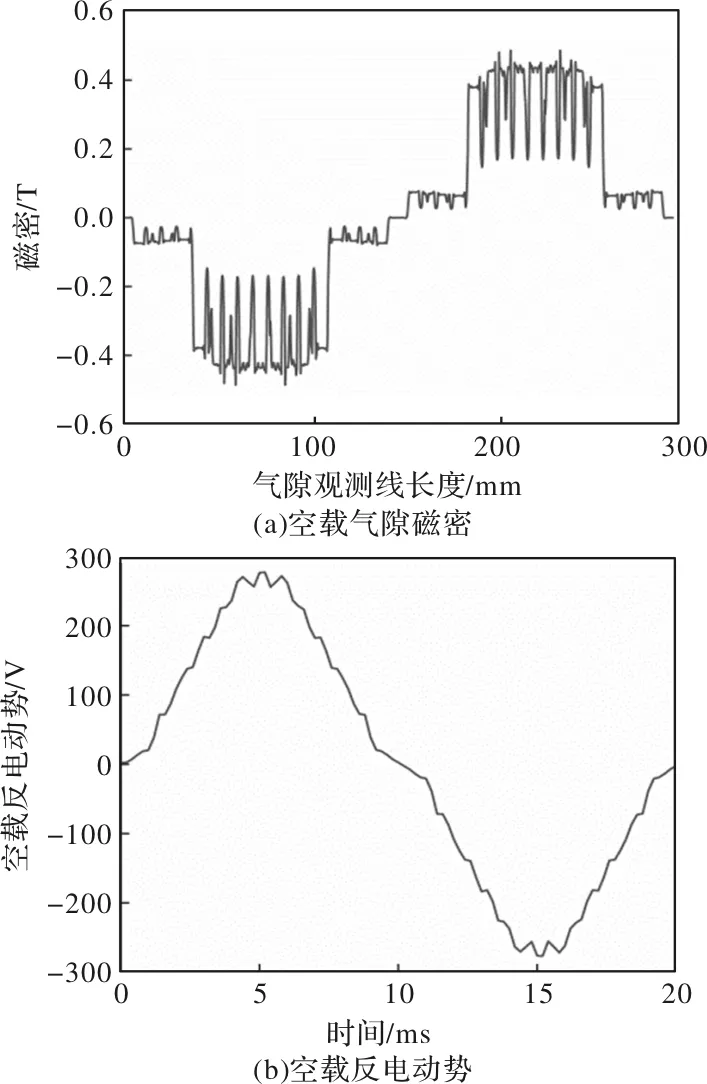

图2给出了电机的空载气隙磁密和空载反电动势波形。图3给出电机空载起动和满载起动时的转速曲线。

图2 空载仿真波形

图3 转速曲线

从图2中可以看出,该电机的气隙磁密比钕铁硼电机要弱,但比铁氧体电机稍强;空载反电动势波形正弦性较好。从图3中可以看出,电机空载起动和带额定负载满载起动时,都能到达同步转速3000r/min,且电机在起动初期未出现转速回落现象,在牵入同步的过程中转速出现超调,这表明电机起动性能良好。电机的有限元仿真结果如表2所示。

表2 有限元仿真结果

1.3 退磁情况

电机在起动的过程中电枢反应剧烈,混合永磁方案下的铁氧体面临的退磁风险较大,有必要校验铁氧体在起动过程中的退磁情况。

混合永磁方案中铁氧体牌号为TDK FB12H,其在常温下(20℃)的退磁曲线如图4所示。

图4 FB12H常温下退磁曲线

现阶段为了得到每块铁氧体的退磁情况,可以借助瞬态有限元仿真的方法有效地对铁氧体的退磁情况进行评估。图5(a)和图5(b)是永磁体上的磁密观测点和磁密观测线示意图,对于一块永磁体,可以在其四个边角以及正中点的位置选取5个磁密观测点,通过对这5个观测点添加磁密计算公式,再结合瞬态有限元仿真就能得到这5个观测点的磁密随时间变化的曲线,从而可以近似分析永磁体的退磁情况;也可以在永磁体表面绘制多条磁密观测线,对各条磁密观测线添加磁密计算公式,通过瞬态有限元仿真得到每条观测线在不同的时刻的磁密情况,从中找出磁密值最低的时刻,在该时刻下结合永磁体的退磁拐点位置,就可以得到每条观测线的退磁区间,将所有观测线的退磁区间连接起来形成一个区域,可以将该区域看成是永磁体的最大退磁区域。当磁密观测线的数量越多,永磁体的最大退磁区域就越精确,但这样会加大计算的数据量,从而导致仿真时间较长。

图5 磁密观测点和观测线示意图

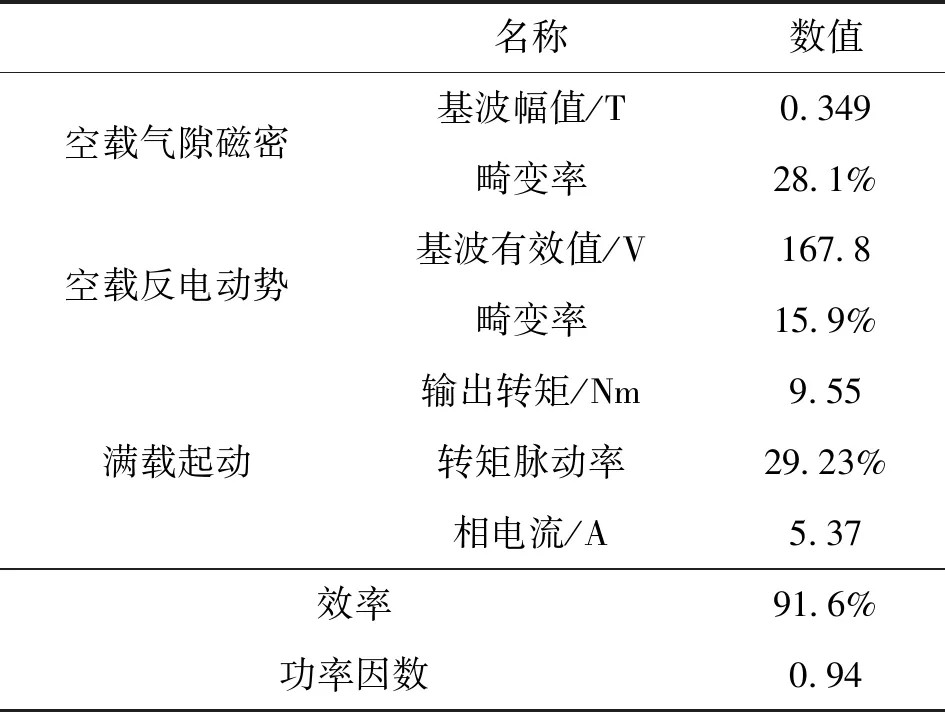

采用磁密观测点和磁密观测线相结合的方法对常规转子结构的铁氧体退磁情况进行分析,首先将铁氧体进行编号,如图6所示。在瞬态有限元仿真的过程中,将仿真步长设置为0.002s,图7为铁氧体的磁密观测点处磁密值随时间的变化曲线。

图6 铁氧体编号

图7 常规转子结构铁氧体磁密情况

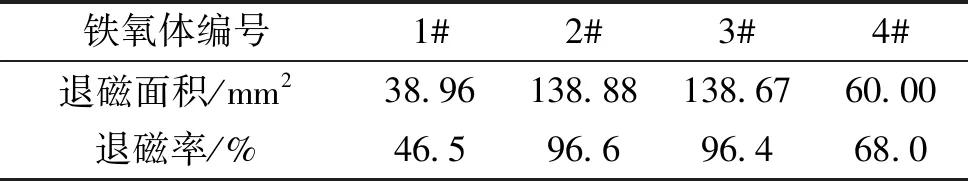

从图7(a)至图7(d)可以发现,在电机起动的过程中,受电枢反应的影响,铁氧体磁密多次出现降低的情况,在起动到70ms时刻,各磁密观测点的磁密值降到最低,且多数观测点的最低磁密值出现在0T以下,这表明常规转子结构电机的铁氧体在起动过程中出现了大范围不可逆退磁;为了具体得到各铁氧体的退磁面积和退磁率,采用磁密观测线的方法对每块铁氧体具体评估,图8是常规转子结构的铁氧体退磁区域(图中灰色区域),其退磁情况如表3所示。

图8 铁氧体退磁区域

表3 常规转子结构铁氧体退磁情况

铁氧体编号1#2#3#4#退磁面积/mm238.96138.88138.6760.00退磁率/%46.596.696.468.0

结合图8和表3可以发现,常规转子结构中,铁氧体退磁严重,单块铁氧体最大退磁率达到96.6%,不符合混合永磁电机的设计要求。

2 新型转子结构

2.1 有限元模型

新型转子结构与常规转子结构的区别在于,导条沿圆周呈非均匀分布,且形状不固定,整个转子呈现出磁阻式结构,转子设计更加灵活,图9为新型转子结构图。

图9 新型转子结构图

新型转子结构下,可以布置三层永磁体,最外层布置少量钕铁硼,内层布置较厚的铁氧体,该结构中钕铁硼的用量比常规转子结构中钕铁硼用量要大幅减少,电机主要利用d,q轴磁路不对称产生的磁阻转矩。

2.2 性能分析

在保证电机定子部分不变的情况下,对新型转子结构的混合永磁电机进行有限元仿真,图10为电机的转速曲线,具体仿真结果如表4所示。

图10 转速曲线

表4 有限元仿真结果

名称数值空载气隙磁密基波幅值/T0.126畸变率39.6%空载反电动势基波有效值/V86.3畸变率20.1%满载起动输出转矩/Nm9.55转矩脉动率36.62%相电流/A5.83效率88.7%功率因数0.91

由于转子导条分布不规则,且导条数量较少,电机的起动能力比常规转子结构稍弱,从图10中可以看到,电机满载起动时较为顺利,但是在牵入同步的过程中出现明显的转速回落现象。结合表4可以发现,在该结构下,电机气隙磁场分布不均匀,气隙磁密基波幅值比常规结构要小,且畸变率较大。电机满载同步运行的相电流为5.83A,比常规结构电机的相电流大了0.46A,电机效率和功率因数都比常规结构要低,这是因为该结构下电机的永磁体用量较少,空载反电动势比常规结构大幅降低,虽然能够充分利用磁阻转矩,但是永磁转矩大幅减少,故电机性能比常规结构要稍弱。

2.3 退磁情况

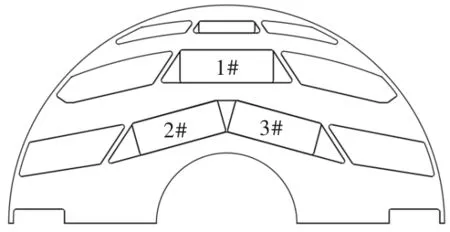

同样采用磁密观测点和磁密观测线相结合的方法对新型转子结构电机的铁氧体退磁情况进行分析,铁氧体编号如图11所示。图12为铁氧体的磁密观测点处磁密值随时间的变化曲线。

图11 铁氧体编号

图12 新型转子结构铁氧体磁密情况

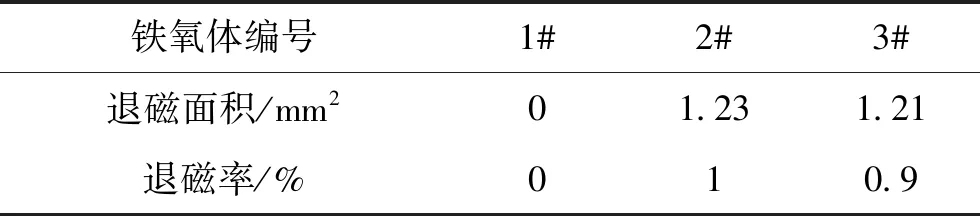

从图12中可以发现,电机起动过程中铁氧体的磁密值大部分都在0T以上,只有少部分的磁密观测点出现了磁密为0T以下的情况,这表明铁氧体退磁情况良好,退磁最严重的时刻为170ms。图13给出了铁氧体在170ms时刻的退磁区域,具体退磁情况如表5所示。

表5 新型转子结构铁氧体退磁情况

结合图13和表5可以发现,新型转子结构下,铁氧体的退磁情况大幅改善,其中1#铁氧体没有出现退磁,2#和3#铁氧体只是在内侧边角处有小范围退磁,整体退磁情况符合电机设计的要求。

图13 铁氧体退磁区域

3 综合比较分析

下面将新型转子结构的异步起动混合永磁电机与同功率等级下的异步起动钕铁硼电机、工业异步电动机就性价比方面进行比较。

图14为三种电机的有限元仿真模型,表6给出了三种电机性能仿真结果和成本估算。

图14 有限元仿真模型

从表6中可以看出,混合永磁电机的轴向长度比钕铁硼电机以及异步电机略有增加,其每槽导体数比异步电机有所减少。从电机性能上看,钕铁硼电机的效率和功率因数最高,混合永磁电机的性能比钕铁硼电机要低,但是都大幅领先异步电机。从材料消耗和预估成本来看,钕铁硼电机的材料成本最大,其主要成本在于钕铁硼和漆包线,异步电机的材料成本最低,混合永磁电机的材料成本位于两者中间。由于混合永磁电机的钕铁硼用量较少,其转子上的永磁体主要是铁氧体,所以混合永磁电机的永磁体材料成本比钕铁硼电机要低,即使漆包线和定转子铁心的成本较钕铁硼电机略高,但在总材料成本上仍比钕铁硼电机要低大约42.7元/台。综合来看,混合永磁电机具有较好的性价比。

表6 三种电机性能仿真结果与成本估算

另一方面,混合永磁电机采用多层转子结构,其在制造工艺上的难度比钕铁硼电机的单层转子结构要大,且新型转子结构下的混合永磁电机导条分布不均匀,在端环的制作上面也有一定难度,这些都是混合永磁电机需要解决的地方。

4 结 论

(1)常规转子结构下的两极异步起动混合永磁同步电动机的起动和同步运行性能较好,但是其铁氧体的退磁情况严重,不符合电机的设计要求。

(2)新型转子结构电机比常规转子结构电机在起动和同步运行性能上稍弱,但是该结构下铁氧体抗退磁能力较强,铁氧体的退磁率较低,符合电机设计的要求。

(3)新型转子结构的混合永磁电机比钕铁硼电机的材料成本要低,比异步电机的性能要好,整体来看性价比较优,在该类电机中有一定的竞争优势。