铵盐颗粒在U形换热管中的流动、沉积特性与垢下腐蚀行为

吕文超, 偶国富, 刘骁飞, 许恒晖

(浙江理工大学 流动腐蚀研究所,浙江 杭州 310018)

换热器是流体换热的基础单元,占石油与化工企业设备总投资的40%以上[1]。U形管换热器结构简单、紧凑,运行稳定,在加氢装置中获得了广泛应用。我国原油资源匮乏,大量依赖进口[2],2017年原油进口依存度高达67%[3]。进口原油多为高硫、高氮、高酸、含氯的劣质原油[4],在加氢裂化精制过程中,极易形成铵盐垢下腐蚀,造成换热器局部减薄,引发穿孔、泄漏、火灾、爆炸等事故,给装置的安全生产和平稳运行造成巨大威胁[5-7]。

换热管中的铵盐垢下腐蚀包括3个发展过程:1)铵盐颗粒的形成;2)铵盐颗粒在换热管中的流动与沉积;3)铵盐沉积后的垢下腐蚀与诱导反应。Sun等[8]在此基础上建立了多相平衡模型,用于NH4Cl颗粒结晶过程的预测。Munson等[9]基于吉布斯自由能理论,对NH4Cl盐的形成过程进行了理论分析,指出铵盐颗粒的形成和发展受操作压力、温度以及气体浓度的影响。Hu等[10]对NH4Cl盐的蒸发和溶解过程进行了研究,并进一步分析了颗粒尺寸与环境湿度对NH4Cl结晶条件的影响。Tan等[11]采用电化学阵列电极方法,设计并提出一种评估铵盐结晶量的实验方法。Ou等[12]、Zheng等[13]采用工艺仿真与模拟实验相结合的方法,研究了加氢反应流出物系统(REAC)中铵盐沉积腐蚀高风险区域分布规律,并研究了不同材料的垢下腐蚀速率[14]。然而,目前国内外学者对于U形换热管中的铵盐流动、沉积与垢下腐蚀行为研究较少,导致加氢装置U形管换热器中的铵盐流动沉积特性和腐蚀机理不明确,给铵盐垢下腐蚀的精准预测和主动防控造成巨大困扰。

笔者旨在通过计算流体动力学(CFD)仿真与模拟实验相结合的方法,研究铵盐颗粒在U形换热管中的流动与沉积特性。针对失效案例进行SEM与XRD表面分析,研究铵盐沉积垢下腐蚀行为与作用机制,揭示加氢装置U形管换热器铵盐垢下腐蚀失效机理。

1 颗粒流动-沉积数值模拟

1.1 物理模型

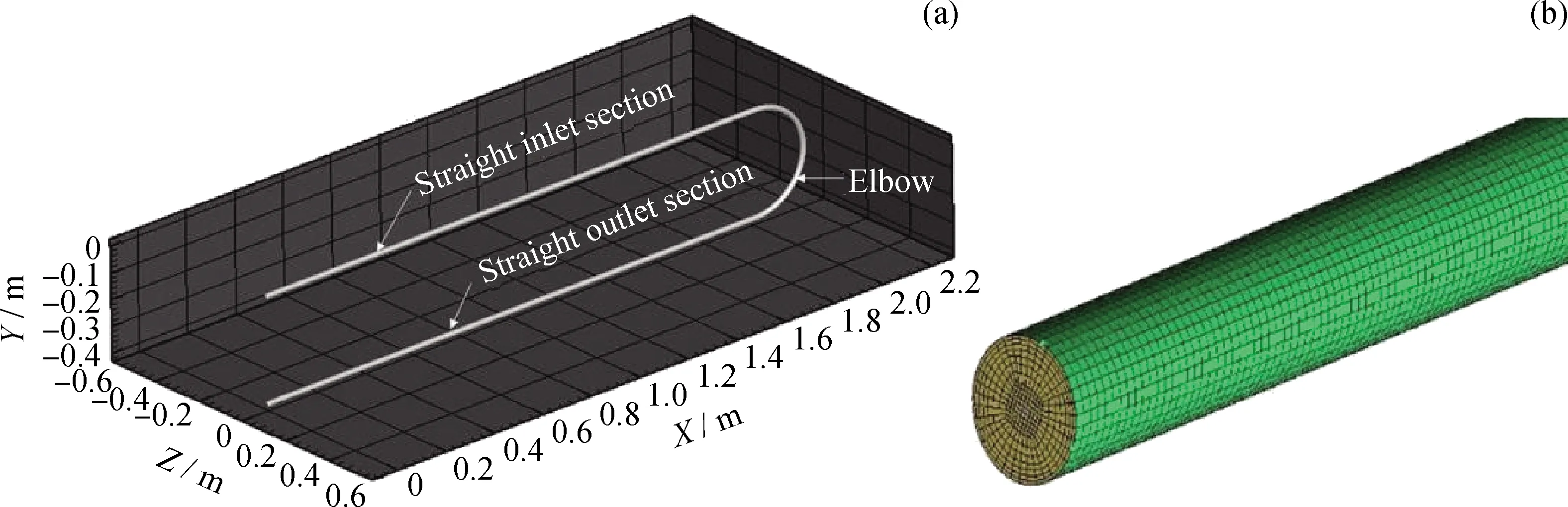

以某炼油厂加氢裂化装置高压换热器(E-102)为研究对象,建立U形换热管3D物理模型,如图1 所示。该模型包括入口直管段(长度2.00 m)、出口直管段(长度2.00 m)以及180°弯头(曲率半径0.20 m)。换热管结构参数和操作条件如表1所示。采用CFD前处理软件ICEM对换热管模型进行建模和网格划分,网格类型为六面体结构化网格,壁面处进行局部加密,网格节点数为910624,且经过网格无关性验证,排除网格数量对于计算结果的影响。

图1 U形换热管物理模型与局部网格Fig.1 Physical model and local mesh of the U-shaped heat exchanger tube(a) Physical model; (b) Mesh of the inlet

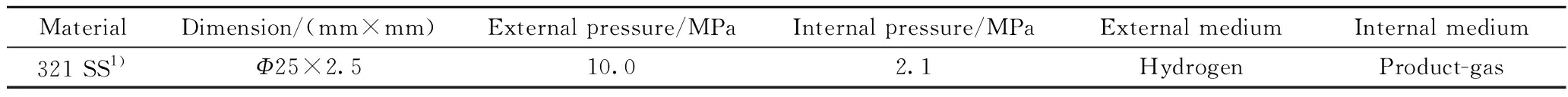

表1 U形换热管结构参数与操作条件

Table 1 Structural parameters of the U-shaped heat exchanger tube and operating conditions

MaterialDimension/(mm×mm)External pressure/MPaInternal pressure/MPaExternal mediumInternal medium321 SS1)Φ25×2.510.02.1HydrogenProduct-gas

1) The mass fractions of element C, Si, Mn, P, S, Cr, Ti, Ni and Fe in 321 SS(321 stainless steel) are 0.08%, 1%, 2%, 0.04%, 0.03%, 18%, 0.7%, Ni 10% and 68.15%, respectively.

1.2 控制方程

Discrete Phase Model (DPM)模型是FLUENT自带子模块,可在拉格朗日框架下求解离散相颗粒轨道方程,对于模拟颗粒相体积分数少于10%的离散相颗粒流动具有较好的适应性[15],目前已被广泛应用于管道、弯头等流场内颗粒流动特性研究[16-19]。考虑拖曳力、升力、湍流脉动等作用对离散相颗粒运动轨迹的影响,采用Lagrangian坐标下颗粒作用力平衡方程式(1)计算颗粒轨道。

(1)

加氢高压换热器中管程介质为反应生成气与氢气的混合物,并含有少量的水和油。因此,选用Mixture模型求解,主相为气相,次相为水相和油相,连续性方程和动量方程分别如式(2)、(3)所示。

(2)

(3)

体积分数αλ由式(4)、(5)计算得到。

(4)

(5)

F主要包括表面张力源项Fvol和气、液相互作用力源项FLG[20-21],其表达式分别由下式计算得到:

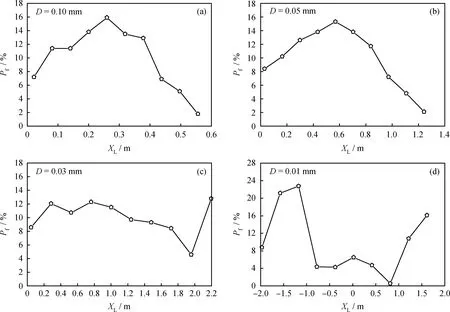

换热管中介质流动过程中的雷诺数Re为1.1×104,为湍流状态。选择RNGk-ε湍流模型对动量方程进行封闭,通过重正规化群理论分析得到方程中的常数,修正耗散率方程,有效提升了ε方程模拟应变流动的能力。RNGk-ε湍流模型方程如式(6)、(7)所示。

(6)

(7)

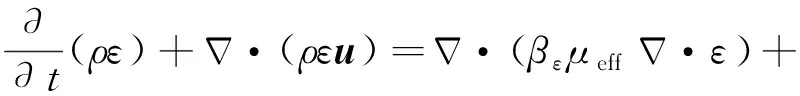

利用工艺仿真软件ASPEN[11,13]对加氢装置工艺流程进行模拟计算,获得高压换热器入口多相流介质物性参数,如表2所示。换热管入口边界条件采用速度入口,速度为2.50 m/s,出口边界条件采用压力出口。相体积分数、湍动能、动量和湍流耗散率均采用一阶迎风格式,压力项采用Standard格式,压力-速度耦合方程的求解采用SIMPLE方法,通过PRESTO!方法处理压力梯度项,各方程对流项均通过QUICK差分格式进行离散。DPM模型入射源为Surface面源(Inlet),进出口离散相边界条件为Escape,而壁面处离散相边界条件为Trap。

表2 换热器入口多相流介质物性参数Table 2 Physical parameters of multi-phase media in the heat exchanger

1.3 模拟结果与讨论

加氢装置反应生成气中的NH3和HCl在操作温度低于180 ℃时可反应生成NH4Cl固体颗粒,而生成NH4HS结晶的临界温度为40 ℃[14]。该高压换热器管程入口温度为160 ℃,出口温度为80 ℃,因此管程中存在NH4Cl颗粒,而不存在NH4HS颗粒,且NH4Cl颗粒形成于换热管入口前。因多相流介质流动过程涉及温度场、浓度场、速度场的耦合作用,流动及反应过程非常复杂。为合理简化计算模型,现作如下3点假设:1)换热管内流场域绝热,不考虑温度对于多相流介质以及NH4Cl颗粒流动特性的影响;2)离散相体积分数小于10%,忽略颗粒碰撞的影响;3)每种工况条件下离散相颗粒的粒径相同。

1.3.1 颗粒粒径对流动沉积特性的影响

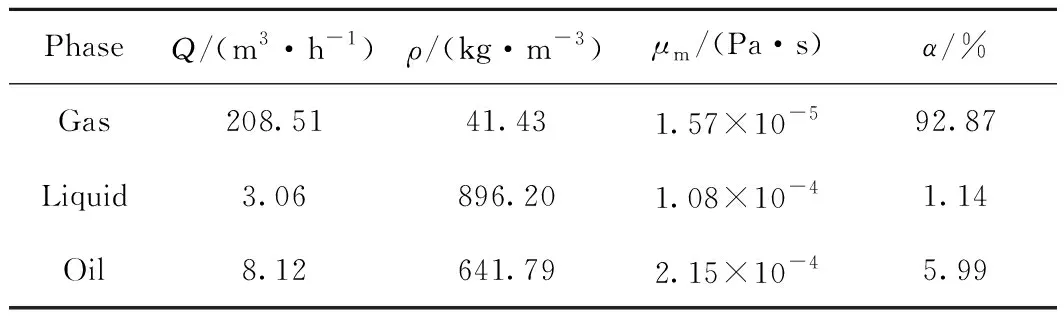

假设NH4Cl颗粒的粒径(D)为0.10 mm,质量流量(Q)为2.778×10-5kg/s,入口速度(u)为2.50 m/s。对NH4Cl颗粒在U形换热管内的流动-沉积轨迹进行模拟计算,结果如图2所示。由图2可知,NH4Cl颗粒自换热管入口进入管程后,沿轴向运动过程中逐渐沉积至换热管下部区域。该工况条件下,NH4Cl颗粒所受重力远大于多相介质的曳力,导致离散相颗粒进入管程后很快沉积在换热管下部。经统计,该流动沉积距离(XL)为距换热管入口0.56 m内,且NH4Cl颗粒大多分布于 0.16~0.40 m 区域内。

图2 NH4Cl颗粒在U形换热管中的流动沉积区域Fig.2 Flow deposition region of NH4Cl salts in the U-shaped heat exchanger tubeQ=2.778×10-5 kg/s; u=2.50 m/s; D=0.10 mm

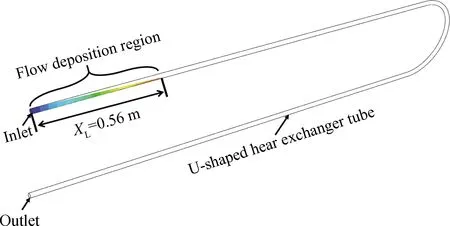

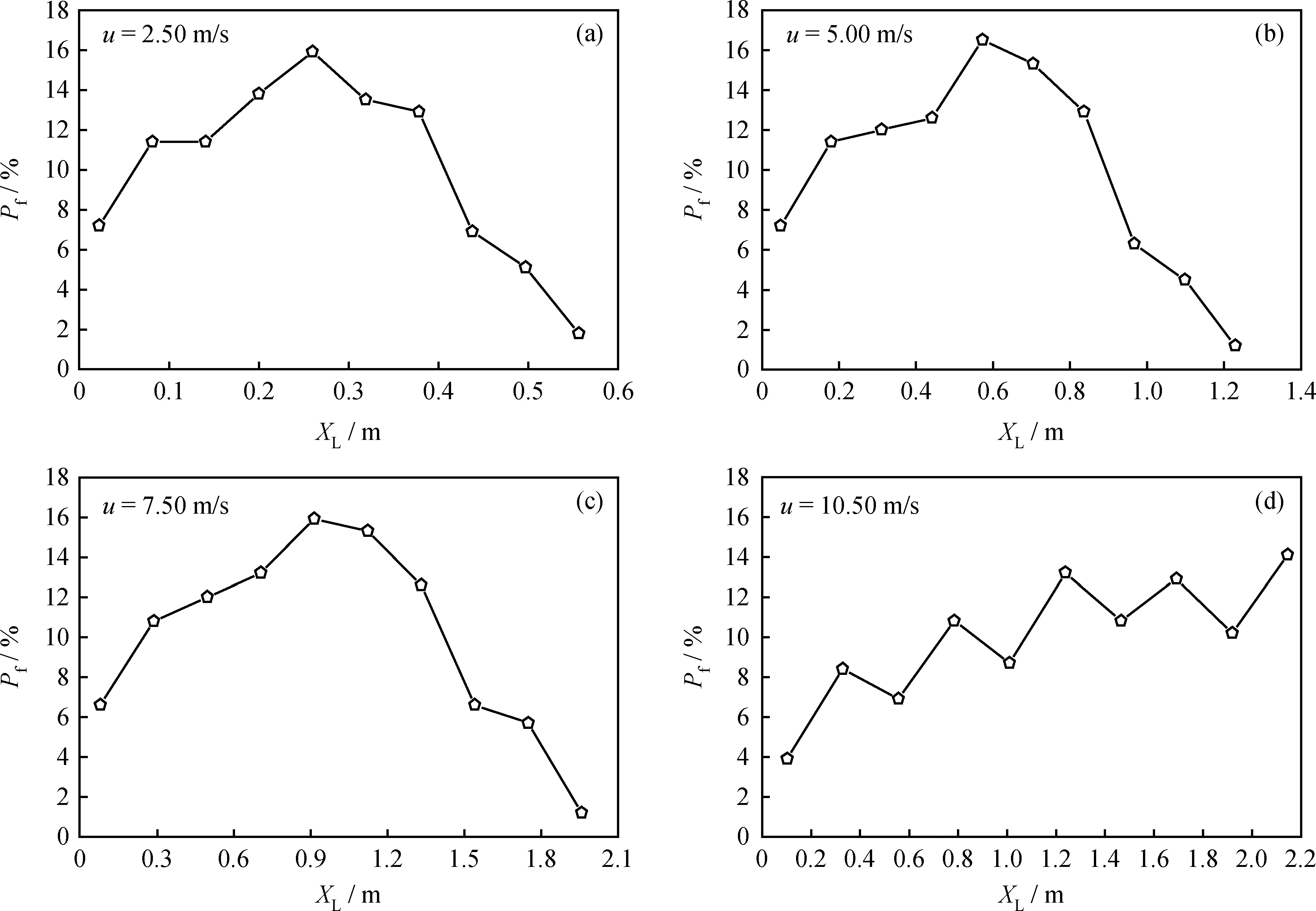

不同粒径的铵盐颗粒在流动过程中受到的重力、流体拖曳、离心力等均不相同,因此在管程中的流动轨迹和沉积位置也不相同。保持边界条件(入口速度、颗粒密度、质量流量)不变,选取颗粒直径(D)分别为0.10、0.05、0.03和0.01 mm的4种铵盐颗粒,研究粒径对换热管中铵盐流动、沉积特性的影响,结果如图3所示。其中,横坐标(XL,m)表示铵盐颗粒流动沉积距离,正值为入口直管段距离,负值为出口直管段距离;纵坐标(Pf,%)表示铵盐颗粒沉积比例(Pf=(单位区域内的铵盐颗粒沉积质量/总的铵盐颗粒沉积质量)×100%)。

图3 不同粒径(D)的铵盐颗粒在U形换热管中的流动、沉积区域Fig.3 Flow and deposition region of NH4Cl salts of different sizes (D) in the U-shaped heat exchanger tubeQ=2.778×10-5 kg/s; u=2.50 m/s; ρp=1.527×103 kg/m3D/mm: (a) 0.10; (b) 0.05; (c) 0.03; (d) 0.01

由图3可知,粒径对于铵盐颗粒在换热管中的流动、沉积特性具有重要影响。当D=0.10 mm时,铵盐颗粒流动距离位于入口0.56 m内,且大多沉积于距入口0.16~0.40 m的底部区域。当D=0.05 mm时,铵盐颗粒流动距离位于入口1.24 m内,且大多沉积于距入口0.25~0.90 m区域内。当D=0.03 mm时,铵盐颗粒流动距离位于入口2.20 m区域内,说明NH4Cl颗粒充满整个入口直管段(2.00 m)以及弯头区域,且在整个流场域内分布较为均衡。当D=0.01 mm时,铵盐颗粒充满整个换热管,且大多集中于距入口1.00~1.60 m,以及距出口0.50~1.20 m(距出口距离=2.2-|XL majority|,XL majority为大多数的离散颗粒沉积距离;距入口距离=XL majority)区域内。

由此可见,在相同的入口速度条件下,NH4Cl颗粒的粒径越大,其流动距离越短,沉积位置距入口越近;相反,NH4Cl颗粒粒径越小,其流动距离越长,距入口位置越远。这是因为,颗粒粒径大,其所受的重力作用远大于多相流的拖曳力,在较大的重力作用下快速沉积于换热管下部。反之,颗粒粒径越小,其所受的重力较小,在多相流拖曳力的作用下在换热管内具有较长的流动轨迹。

1.3.2 流动速度对流动沉积特性的影响

不同流动速度条件下,多相介质在管程中的流动状态不同,进而导致铵盐颗粒的流动、沉积区域发生变化。在相同的NH4Cl粒径、质量流量、密度条件下,研究多相介质入口速度分别为2.50、5.00、7.50和10.00 m/s时NH4Cl颗粒在U形换热管中的流动沉积区域,结果如图4所示。

由图4可知,当多相介质入口速度分别为2.50、5.00、7.50、10.00 m/s时,NH4Cl颗粒流动距离分别为距入口0.56、1.23、1.96、2.15 m,且颗粒沉积区域主要集中于距入口0.16~0.40、0.53~0.76、0.82~1.20与1.15~2.15 m区域内。显然,在离散相颗粒物理特性不变的条件下,随着多相介质流动速度的增加,铵盐颗粒的沉积区域距入口更远,且该区域沿管轴向长度更长。该U形换热管入口直管段长度为2.00 m,因此,当D=0.10 mm、多相流介质流速大于7.50 m/s时,铵盐颗粒进入U形换热管弯头部位,并在该区域发生沉积,进而引发铵盐垢下腐蚀。而且,由前述分析可知,粒径越小,其流动沉积距离越大。因此,4种不同粒径的颗粒在流速大于7.50 m/s时均会进入U形换热管弯头部位,并引发沉积垢下腐蚀。

图4 不同流动速度时NH4Cl颗粒沉积分布Fig.4 Flow deposition regions of NH4Cl salts at different flow velocitiesD=0.10 mm; Q=2.778×10-5 kg/s; ρp=1.527×103 kg/m3u/(m·s-1): (a) 2.50; (b) 5.00; (c) 7.50; (d) 10.00

2 颗粒流动-沉积实验

2.1 实验装置与测试方法

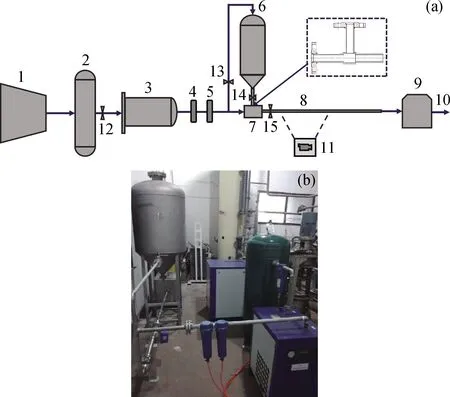

搭建颗粒流动-沉积实验装置,如图5所示。该实验装置主要包括:空气压缩机、储气罐、增湿-增油器、干燥器、除油器、流量计、调节阀、储料罐、喷嘴、实验管段和尾气罐。空气经压缩后进入储气罐,后由增湿-增油器、干燥器、除油器对介质内的水分和油气含量进行关联控制,以达到所要求的多相介质组分要求。储料罐内的固体颗粒经开关控制阀调节后,以固定流量进入喷嘴部位,在多相介质的裹挟作用下进入后续实验管段。实验管段采用透明PVC管(内径20 mm),可通过高速摄像机对离散颗粒的流动和沉积规律进行监测和分析。含离散颗粒的多相介质进入尾气罐进行处理。离散颗粒采用不同粒径的高纯石英砂,其照片见图6。

图5 颗粒流动-沉积特性实验原理图和装置照片Fig.5 Schematic diagram and device photograph of the flow-deposition experiment(a) Schematic diagram; (b) Experimental device photograph1—Air compressor; 2—Gas holder; 3—Gas dryer;4—Oil eliminator; 5—Defector; 6—Feeding tank; 7—Nozzle;8—Test pipe; 9—Recovery tank; 10—Exhaust pipe;11—Camera; 12,13,14,15—Regulating valves

2.2 实验结果与讨论

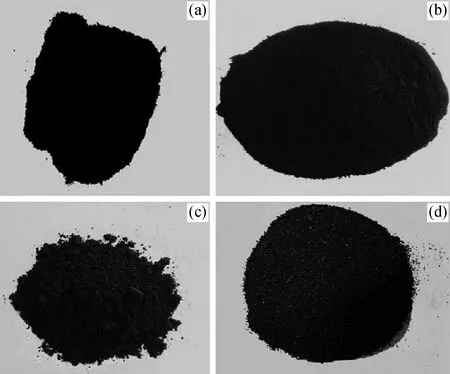

为了增强离散颗粒与实验管的对比效果,清晰记录离散颗粒在实验管段中的流动-沉积位置,实验过程中采用黑色高纯石英砂作为离散相颗粒,其主要成分包括:w(SiO2)为99.5%~99.9%,w(Fe2O3)≤0.005%,密度为1.4×103~1.7×103kg/m3,粒径分别为0.01、0.03、0.05和0.10 mm。所采用的石英砂与氯化铵密度接近,因此实验过程中忽略密度对于离散颗粒在管中的流动-沉积特性的影响。测试不同流速条件下不同粒径的颗粒在管中的流动沉积距离,每组试剂测试时间为30 min。

图6 实验用不同粒径的高纯石英砂粉末照片Fig.6 Pictures of high purity quartz sand powders with different particle sizes used in the experimentsD/mm: (a) 0.01; (b) 0.03; (c) 0.05; (d) 0.10

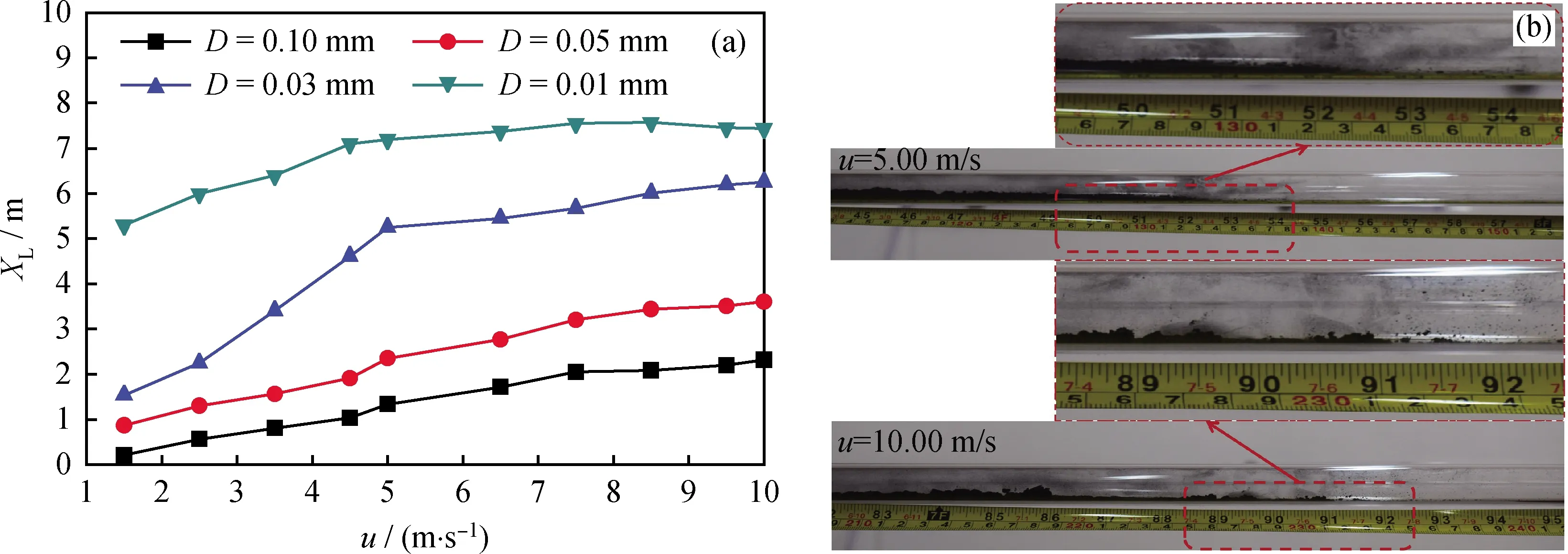

图7(a)为4种不同粒径的石英砂粉末在多相介质不同流速(1.50~10.50 m/s)条件下的流动沉积距离的实验结果,图7(b)为粒径为0.10 mm的石英砂粉末在不同流速条件下的流动沉积照片。由图7可知,对于粒径为0.10 mm的离散石英砂颗粒,流动速度分别为2.50、5.00、7.50、10.00 m/s时,其流动沉积距离分别为0.54、1.32、2.08、2.31 m。与图4所示的模拟结果相比,误差(误差=(|实验结果-模拟结果|/实验结果)×100%)分别为3.70%、6.81%、1.44%、6.92%,在误差可接受范围之内,表明模拟结果与实验结果吻合,模拟过程所采用的物理模型与求解方法准确可靠。

图7 不同粒径的颗粒在不同流速条件的流动沉积距离(XL)实验结果以及粒径为0.10 mm的颗粒流动沉积照片Fig.7 Experimental results of flow deposition distances (XL) of solid particles with different sizes and experimental pictures of flow deposition regions of solid particles of D=0.10 mm(a) Experimental results of flow deposition distances (XL) of solid particles with different sizes;(b) Experimental pictures of flow deposition regions for solid particles of D=0.10 mm

由图7(a)可见,介质流速相同时,离散颗粒粒径越小,其流动沉积距离越长。对于粒径为 0.05 mm 与0.10 mm的离散颗粒,其流动沉积距离随着介质流速的增加而逐渐增加。对于粒径为0.03 mm的颗粒,当介质流速小于5.50 m/s时,流动距离随流速的增加增长较快;当流速大于 5.50 m/s 时,其流动距离随流速的增加缓慢增长。对于0.01 mm粒径的离散相颗粒,其流动沉积特性呈现出类似的规律,多相介质流速超过5.50 m/s时,流动沉积距离基本维持不变。这是因为,粒径较小的离散颗粒在流场中所受重力较小,其运动过程主要受多相介质的曳力作用;当流速较高时,管道内的多相介质湍流程度增加,导致更多的离散颗粒在流动过程与管内壁发生碰撞而沉积,沿轴向流动的颗粒数量逐渐减少。另外,由颗粒流动沉积实验照片可知,离散颗粒粒径较大时,其所受重力作用明显大于多相介质的曳力,流动过程中逐渐沉积至管道底部区域;离散颗粒粒径较小时,其所受多相介质的曳力大于重力,导致颗粒流动过程中沉积至换热管整个横截面区域。

3 失效案例验证

3.1 失效部位表面分析

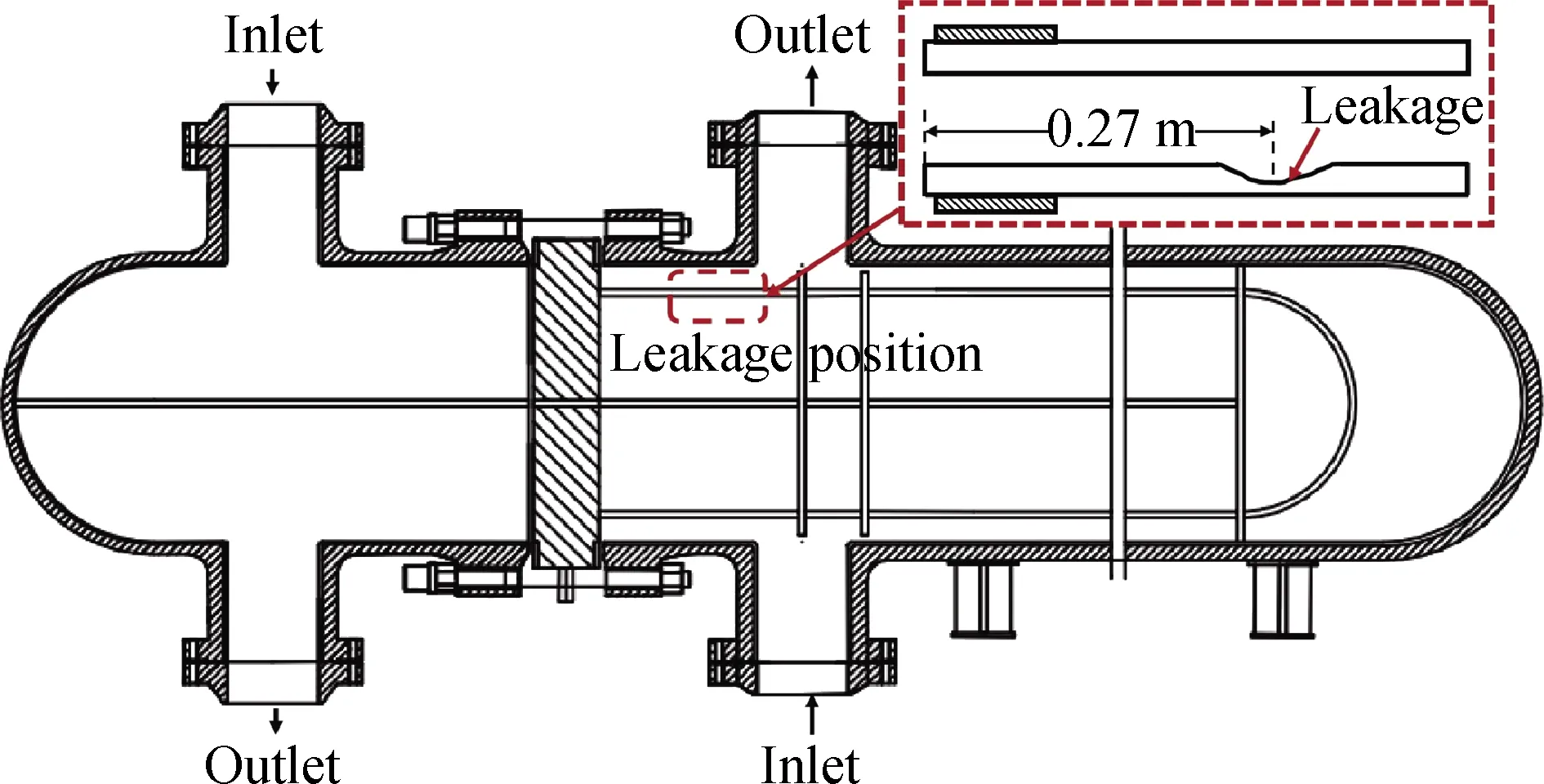

该失效换热器为加氢装置U形管式高压换热器,结构参数与操作工况如表1、2所示。该换热器于2016年5月投入运行,2017年10月发生泄漏,引发非计划停工。对换热器进行抽芯检验,发现换热管泄漏部位距管板入口0.27 m,其示意图如图8所示。

由1.3.2节模拟结果可知,当多相介质流动速度为2.50 m/s、粒径为0.10 mm时,铵盐颗粒在换热管中的流动距离为距入口0.56 m,且大多沉积于0.16~0.40 m区域内。经分析可进一步发现,NH4Cl颗粒沉积量最大的位置距换热管入口0.25 m,与图8中该换热管失效位置基本一致。

图8 加氢装置高压U形换热管泄漏位置Fig.8 Leakage location in the failed high pressure heat exchanger tube in the hydrogenation unit

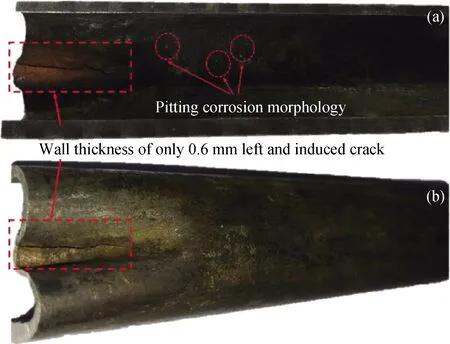

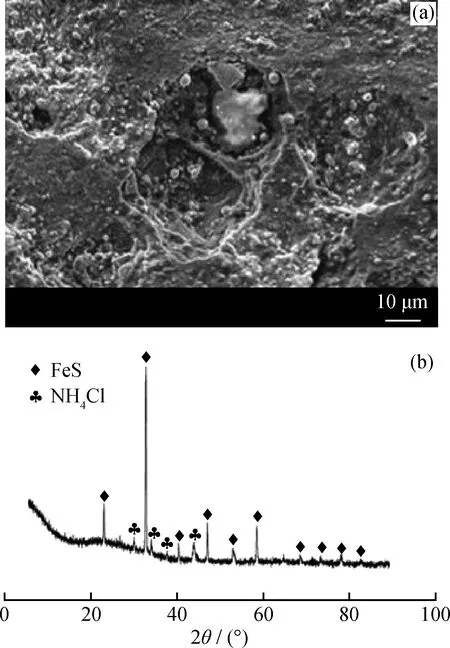

对该换热器失效换热管进行解剖分析,发现泄漏部位减薄严重,最小剩余壁厚仅为0.60 mm,减薄量达公称壁厚的76%。换热管内壁面存在肉眼可见的微小坑蚀,内部附着白色颗粒,其照片如图9(a)所示。采用扫描电镜(SEM)和X射线衍射(XRD)技术对失效部位进行表面分析,结果分别如图10所示。

图9 加氢装置高压失效U形换热管泄漏部位照片Fig.9 Pictures of the failed high pressure heat exchanger tube in the hydrogenation unit(a) Inner wall; (b) Outer wall

由图10(a)可知,失效管束内壁面存在明显的微小蚀坑,且蚀坑内附着白色固体颗粒。经XRD分析可知,该白色固体颗粒主要成分为NH4Cl和FeS,来源于原料油中N、S、Cl元素经加氢反应后生成的腐蚀性气体与换热管壁面的反应产物,内壁面腐蚀坑即为NH4Cl固体颗粒集聚沉积后所形成的垢下腐蚀区域。

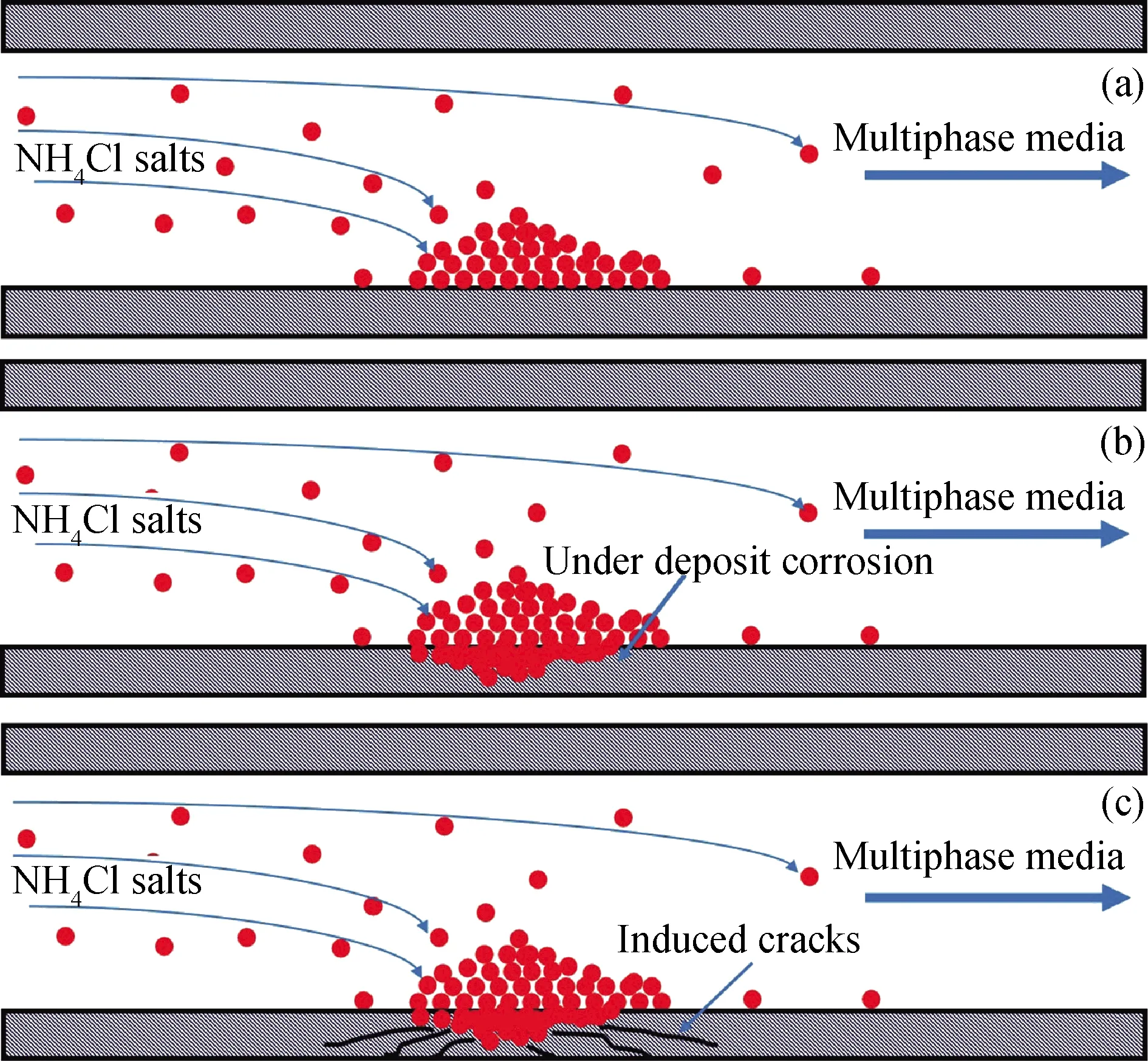

3.2 垢下腐蚀失效机理

由上述讨论可知,铵盐颗粒在多相流介质的裹挟、拖曳作用下在换热管中流动。对于特定操作工况,铵盐沉积位置受多相流介质组分、黏性、速度等特性参数影响。铵盐沉积至管壁某处后,在高电位差、高压差条件下诱导产生其他腐蚀行为,发展过程如图11所示。首先,铵盐颗粒随多相流介质运动过程中在管内壁某处发生集聚(Step a),并吸收周围环境中的游离水,形成过饱和/高浓度腐蚀溶液,引发垢下腐蚀。管壁基材金属在电化学反应过程中不断溶解,造成局部壁厚减薄(Step b)。该换热器操作压力较高,在换热管内、外壁形成高压差,导致腐蚀区域产生诱导裂纹,引发应力腐蚀开裂,造成换热管穿孔、泄漏(Step c)。若多相流介质中不存在气相水,或气相水非常稀少,则铵盐颗粒不断集聚,造成换热管过流面积减小,换热管堵塞。若多相流介质中含有较多的液态水,则铵盐颗粒沉积后溶于水形成高浓度的腐蚀性溶液,在流动过程中对换热管造成冲刷腐蚀。

图10 加氢装置高压U形换热管损伤部位表面扫描形貌和内壁面腐蚀产物衍射图谱Fig.10 Scanning morphology on the inner surface and diffraction pattern of corrosion products in the failed high pressure U-shaped heat exchanger tube in the hydrogenation unit(a) Scanning morphology on the inner surface;(b) Diffraction pattern of corrosion products

图11 U形换热管中铵盐垢下腐蚀失效发展过程示意图Fig.11 Development process of the failure caused by under deposit corrosion of ammonium salts in U-shaped heat exchanger tube(a) Step a; (b) Step b; (c) Step c

4 结 论

铵盐垢下腐蚀是引起加氢装置换热器失效的重要原因。目前对于铵盐在换热器内的流动沉积规律以及沉积后的腐蚀特性仍不明确。采用数值仿真与模拟实验,对U形换热管内的NH4Cl颗粒流动沉积规律进行研究,并通过典型铵盐垢下腐蚀失效引发的案例对模拟结果进行验证,获得如下结论:

(1)颗粒尺寸是影响铵盐在换热管中流动距离的重要因素。粒径越小,铵盐颗粒在换热管中的流动距离越长;粒径越大,铵盐颗粒在换热管中的流动距离越短。

(2)粒径较大时,铵盐颗粒容易沉积于换热管底部区域;粒径较小时,铵盐颗粒容易沉积于换热管整个横截面。

(3)多相流介质流动速度是影响铵盐颗粒流动距离的另一重要因素。铵盐颗粒的流动距离随多相流介质速度的增加而增加。当介质流动速度小于 7.50 m/s 时,铵盐颗粒主要沉积于换热管的入口直管段;当流动速度大于7.50 m/s时,铵盐颗粒进入弯头区域,进而引发沉积垢下腐蚀。

(4)加氢装置高压换热器中,铵盐垢下腐蚀导致管道局部壁厚减薄,在内外高压差作用下,诱导产生诱导裂纹,引发应力腐蚀裂纹,最终造成换热管穿孔、泄漏。

符号说明:

C1ε、C2ε、C3ε——模型常数,分别为1.42、1.68、0.99;

fLG——气、液相间界面摩擦系数;

F——体积力,N;

Fd——颗粒所受曳力,N;

FLG——气、液相互作用力,N;

Fother——其他作用力,N;

Fvol——表面张力,N;

g——重力加速度,m/s2;

Gb——由浮力产生的湍动能,J;

Gk——主流速度梯度产生的湍动能,J;

k——湍动能,J;

p——流体静压,Pa;

Q——介质流量,m3/h;

Rε——多相流介质湍流旋涡修正项;

Sk、Sε——应力源项,Pa;

t——时间,s;

u——离散颗粒入口流速,m/s;

u——流体速度,m/s;

uλ——第λ相的流动速度,m/s;

uG、uL——气相、液相介质速度,m/s;

um——质量速度,m/s;

up——离散相颗粒速度,m/s;

XL——X方向流动沉积距离,m;

YM——可压缩湍流的波动膨胀对总耗散率的比值;

αλ——第λ相的体积分数,%;

βk、βε——逆普朗特数;

δ——液膜厚度,mm;

ε——湍动能耗散率;

λ——欧拉相数;

μm——多相流介质混合黏度,Pa·s;

μeff——多相流介质相间有效黏度,Pa·s;

ρ——流体相密度,kg/m3;

ρi——第i相的密度,kg/m3;

ρj——第j相的密度,kg/m3;

ρm——多相流介质平均密度,kg/m3;

ρp——离散颗粒密度,kg/m3;

ρλ——第λ相的密度,kg/m3;

σp——流固耦合作用的附加应力修正,Pa;

σij——表面张力系数,N/m;

ψi——界面曲率;

上标:

T——矩阵转置。