烷氧基铝水解法制备高纯氧化铝工艺中杂质脱除技术展望

王学兵, 杨彦鹏, 马爱增, 聂 骥, 刘泽超, 王姣扬, 赵吉昊

(中国石化 石油化工科学研究院,北京 100083)

高纯度氧化铝指纯度在4N(质量分数99.99%)以上的氧化铝,因其特殊的热、光、磁、电、机械性能而被广泛应用于催化剂载体、锂电池隔膜涂层、蓝宝石、特种陶瓷、荧光粉等尖端材料领域。烷氧基铝水解法是目前高纯度氧化铝主要的制备技术。随着高纯氧化铝应用领域的不断扩大,产品为适应不同领域的要求而不断派生衍化、系列化。不同应用领域对高纯氧化铝纯度的要求也有所不同,如重整催化剂载体、集成电路基板、荧光粉、氧化铝陶瓷、紫外固化涂料等领域要求使用纯度为4N左右的氧化铝,LED蓝宝石衬底要求氧化铝纯度达到4N5(质量分数99.995%),锂电池隔膜涂层要求使用纯度为4N5以上的氧化铝。因此,杂质脱除技术成为高纯度氧化铝制备技术的关键。

笔者详细介绍烷氧基铝水解法制备高纯氧化铝过程中杂质脱除的相关工艺方法,尤其是新技术的研究和应用进展等,并对不同技术的性能特点进行比较和综述。

1 烷氧基铝水解法制备高纯氧化铝工艺介绍

烷氧基铝水解法制备高纯氧化铝技术主要分为4步:烷氧基铝的合成、烷氧基铝的水解、氢氧化铝的干燥、氢氧化铝的焙烧。具体步骤见化学反应方程式(1)~(3)[1-2]。

Al+3ROH→Al(OR)3+1.5H2

(1)

Al(OR)3+3H2O→Al(OH)3+3ROH

(2)

2Al(OH)3→Al2O3+3H2O

(3)

原料金属铝是氧化铝中杂质的主要来源;而金属铝中的杂质元素主要有硅、铁、钠、钙、镁、锌等。其中硅、铁、锌等杂质与醇较难反应,大部分可以通过过滤的方式除去;钙、钠、镁等性质较为活泼的杂质尽管易于与醇发生反应,但是其在金属铝中的含量较少。虽然铁与醇的反应活性也较差,但是铁是金属铝最主要的伴生杂质,含量较高,且在氧化铝的生产中,反应器、管线等易于向产品中输入铁杂质,因此,氧化铝中铁杂质的脱除比较困难。杂质的存在对氧化铝产品的纯度、晶型结构、物化性质等均有较大的影响。目前,针对烷氧基铝水解法制备高纯氧化铝工艺,研究者主要研究了从烷氧基铝、氢氧化铝、氧化铝等不同阶段的产品中脱除杂质的方法。

2 针对烷氧基铝的杂质脱除技术

新制备烷氧基铝中的杂质分为可溶性烷氧基化合物及不溶性杂质。过滤及离心分离可以有效脱除不溶性杂质,减压蒸馏则可以脱除挥发度与烷氧基铝相差较大的可溶性烷氧基杂质及不溶性杂质;但是对于挥发度与烷氧基铝接近的可溶性烷氧基杂质,即使用减压蒸馏技术,杂质的脱除效果也十分有限。Bradley等[3]认为,常规手段对烷氧基金属中杂质的脱除应从烷氧基金属的挥发度及溶解度入手。所以接下来将从溶解度及挥发度两个不同角度介绍烷氧基铝中杂质脱除的方法,如萃取、吸附、络合及重结晶等。

2.1 基于挥发度的除杂技术

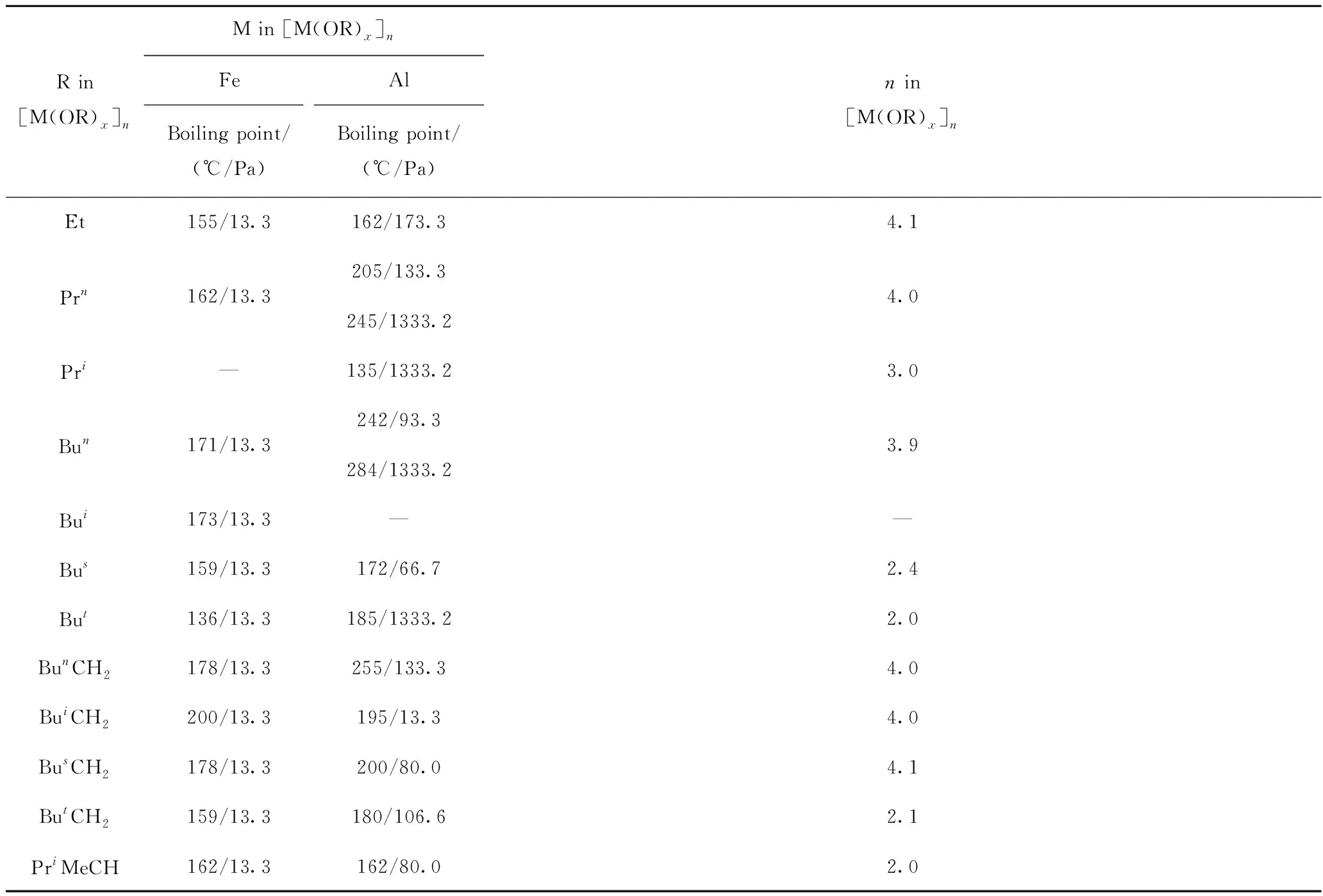

烷氧基铝的挥发度取决于烷氧基的大小和形状,这些因素将影响到Al—O—C键的极性、烷氧基铝的聚合度和分子间范德华力。从分子间相互作用力观点出发,正构烷氧基铝的挥发度随烷基链增长而降低;除此之外,烷氧基铝的挥发度随烷基支链化程度的增加而升高。这是因为烷氧基铝呈缔合状态,且缔合度越大,挥发度越低。因此,增大烷氧基的位阻效应,降低缔合度,就可以提高烷氧基铝的挥发度。表1为烷氧基金属(铝与铁)沸点与配合度、烷基碳数、烷基异构化程度间的关系[2-4]。因此,利用蒸馏的方法脱除烷氧基铝中杂质时多选用缔合度低的异丙氧基铝(135 ℃/1332.8 Pa)作为原料。

表1 烷氧基金属(铝与铁)沸点与配合度、烷基碳数、烷基异构化程度间的关系[2-4]Table 1 Relationship between boiling point of alkoxy metal (aluminum and iron) and degree of coordination,alkyl carbon number and alkyl isomerization[2-4]

Superscript:n—Normal;i—Isomeric;s—Secondary;t—Tertiary

2.1.1 蒸馏技术

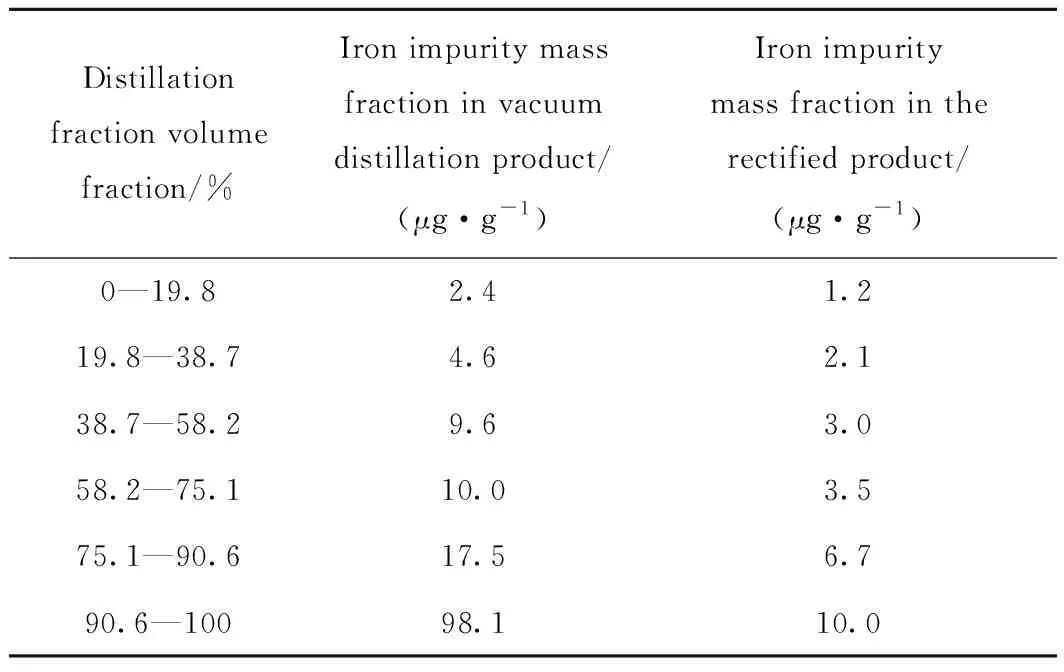

蒸馏技术是常规的化工分离过程,异丙氧基铝经过蒸馏可以有效降低杂质含量[5];且蒸馏技术较为成熟,易于工业化生产。表2为烷氧基铝减压蒸馏及精馏产物中杂质的分布情况[6]。

但是在烷氧基铝蒸馏过程中部分挥发度与烷氧基铝接近的烷氧基杂质会与烷氧基铝一同被蒸出。针对以上问题,虽然研究人员对工艺过程做了大量改进,如先过滤再蒸馏[7]、先常压蒸馏再减压蒸馏[8]等,但仍不能兼顾杂质含量及能耗的要求。

表2 烷氧基铝经减压蒸馏及精馏后产物中杂质含量分布[6]Table 2 Impurities mass fractions of aluminum alkoxide after vacuum distillation and rectification[6]

2.1.2 络合-蒸馏技术

为了增加杂质元素与烷氧基铝挥发度的差异,可以从降低杂质元素的挥发度入手,以达到深度脱除杂质的目的。其方法是在铝与醇的反应体系中加入络合剂,络合剂会快速和杂质元素络合,形成比烷氧基铝沸点高而且不容易挥发的络合物,然后减压蒸馏分离烷氧基铝和杂质元素,得到高纯的烷氧基铝。如宁桂玲等[9]公开了一种通过分馏脱除异丙氧基铝中杂质硅的方法:首先在异丙氧基铝合成过程中加入使低沸点含硅有机物转化为高沸点化合物的痕量转化剂,然后利用异丙氧基铝的低沸点性质进行减压蒸馏,异丙氧基铝首先馏出,而高沸点的含硅化合物在减压蒸馏过程的最后馏出,或在进一步提高温度时才会被蒸出。但是该过程需要在较低的压力下操作,生产成本较高;同时异丙氧基铝蒸馏时,较高的温度会使异丙氧基铝发生聚合及分解,从而影响产品的收率,且该技术对铁杂质的脱除效果有限。

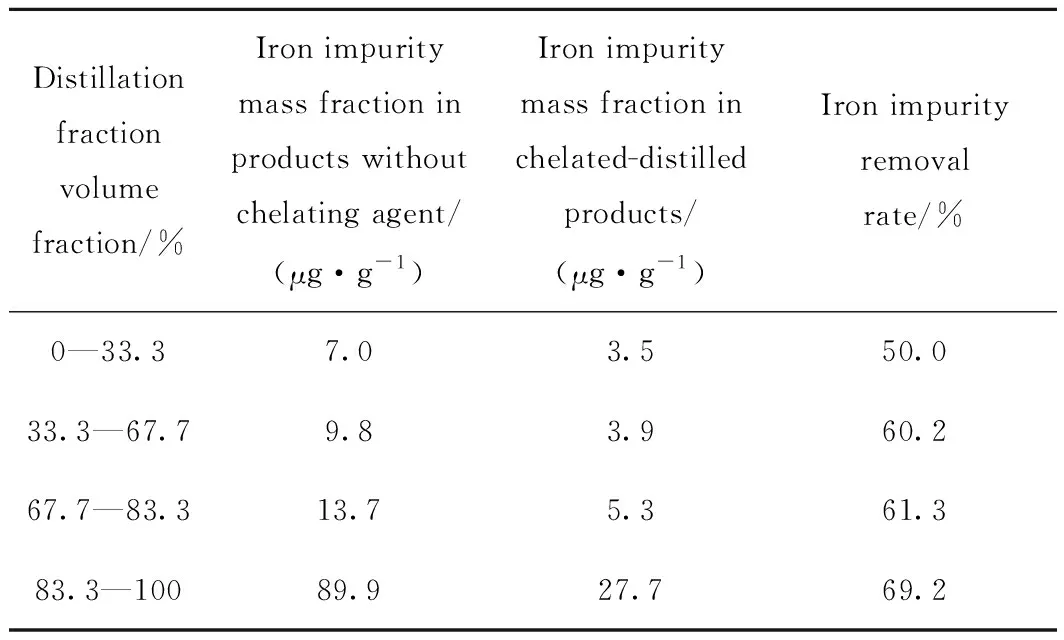

针对上述问题,李淑珍[10]提出了对异丙氧基铝中的杂质元素进行深度脱除的螯合-蒸馏法。该技术用酚酞与烷氧基铝的醇溶液中的杂质离子螯合形成高沸点螯合物,高沸点杂质螯合物结构如图1所示;再通过精馏的方法分离螯合物与烷氧基铝。表3所示为螯合-蒸馏法分离铝与螯合剂质量比为500∶3的各馏分段中铁杂质的脱除效果[6,10]。各馏分段产物中铁杂质脱除率较高。除此之外,熊锐[11]用乙二胺四乙酸(EDTA)作为螯合剂,再以蒸馏分离杂质螯合物与异丙氧基铝的方法来脱除异丙氧基铝中的铁杂质,结果发现:异丙氧基铝中EDTA质量浓度为 0.005 g/L 时,铁元素的去除率达到69.59%。螯合-蒸馏法与现有工业化技术工艺接近,操作方便、易控制,容易实现工业化。但是该方法所用的低碳醇与水互溶度较高,醇回收困难。

图1 杂质螯合物结构Fig.1 Structural charts of impurity chelates

表3 鳌合-蒸馏法分离的各馏分中铁杂质脱除效果[6,10]

Table 3 Iron removal results from each fraction by complex-distillation method[6,10]

Distillationfractionvolumefraction/% Iron impuritymass fraction inproducts withoutchelating agent/(μg·g-1) Iron impuritymass fraction inchelated-distilledproducts/(μg·g-1)Iron impurityremovalrate/%0—33.37.03.550.033.3—67.79.83.960.267.7—83.313.75.361.383.3—10089.927.769.2

Mass ratio of aluminum to chelating agent is 500∶3

为了在得到更高纯度氧化铝的同时提高醇的回收率,常耀辉[12]公布了一种超纯纳米级氧化铝粉体的制备方法。其特征在于将粗异丙氧基铝与三苯磺基氯甲烷络合后,在石英精馏塔中精馏得到质量分数99.999%以上的高纯异丙氧基铝;再将高纯异丙氧基铝溶解于高纯辛醇溶剂中,然后用超纯水蒸气水解得到超纯氢氧化铝;最后利用高温热处理得到5N(质量分数99.999%)以上的超纯纳米级氧化铝粉体。该方法具有提纯产品纯度高、制备过程可连续化操作、工艺简单、低碳醇易于回收、环保等优点。

2.1.3 吸附-蒸馏技术

除了将杂质元素络合之外,还可以使杂质元素聚集析出,从而分离烷氧基铝及杂质。刘杰[6]认为,晶格铁不仅具有更高的反应活性,也具有更大的比表面积、表面能,所以很容易聚集成为‘失活’的铁。因此,在烷氧基铝合成过程中加入吸附剂,作为结晶核使晶格铁团聚长大而失去反应活性;再经过蒸馏就可以将烷氧基铝与较大尺寸的无机铁分离。该技术避免了铁杂质与醇反应而进入有机相,是一种简单、经济、有效的杂质脱除技术,同时吸附剂易回收,简单处理后又可进一步使用,绿色环保。而熊锐[11]分别用活性炭及分子筛作为吸附剂吸附铁元素,再蒸馏分离异丙氧基铝与铁元素,结果发现:异丙氧基铝中活性炭质量浓度为8 g/L时,铁元素的去除率达到43.52%;分子筛质量浓度为0.15 g/L时,铁元素的去除率达到39.14%;该方法可以将铁元素质量分数降低至3 μg/g以下。除此之外,李春松[13]公布了一种利用离子交换树脂吸附-蒸馏脱除烷氧基铝中杂质铁的方法,其特征在于将丁氧基铝经过离子交换树脂吸附后于150~180 ℃减压蒸馏得到高纯度的丁氧基铝。该方法虽然通过离子交换树脂提高了烷氧基铝的纯度,但是离子交换树脂需要再生,使工艺流程更加复杂,同时增加了烷氧基铝脱除杂质的能耗。

吸附-蒸馏技术从降低铝原料中杂质元素与醇的反应能力出发对烷氧基铝中杂质进行脱除,与仅仅对烷氧基铝减压蒸馏相比,该技术可以有效降低氧化铝中铁及硅杂质含量。但是,碳数较高的烷氧基铝高温下易于发生分解或聚合,因而会降低烷氧基铝的产率。所以研究人员对利用烷氧基铝与杂质溶解度差异进行纯化的技术也做了大量研究。

2.2 基于溶解度的除杂技术

一般情况下,金属铝中主要的杂质元素铁及硅会有少量与醇发生反应,其余杂质则以无机物颗粒的形式存在于烷氧基铝中。这些杂质不能溶解在有机相中,因此可以利用烷氧基铝与杂质间溶解度的差异脱除杂质。

2.2.1 高碳数烷氧基铝过滤技术

高碳数烷氧基铝指对应醇的碳原子数大于4的烷氧基铝。一般碳数较高的烷氧基铝沸点也较高,所以难以用减压蒸馏的方式脱除其中的杂质;但其凝固点一般低于50 ℃,所以过滤是一种较好的杂质脱除方式。美国原子能委员会于20世纪60年代公布了一种超滤设备及方法[14],随后研究人员将该技术应用于烷氧基铝的杂质脱除中。如Keystone Chemurgic公司[15]设计了一种抽滤设备对烷氧基铝进行抽滤而脱除杂质。该方法克服了传统减压蒸馏法脱除杂质时烷氧基铝易分解、挥发度低及熔点与沸点间温差小的缺点。除此之外,Union Carbide公司[16]公开了一种超滤设备及方法,该技术可以将烷氧基铝中的铁杂质从2000 μg/g降低至20 μg/g,但是该方法所用的抽滤设备膜通量较小,难以工业化大规模应用。而北京工商大学的辛秀兰等[17]利用砂芯漏斗抽滤的方法将高碳数烷氧基铝中硅及铁杂质降至50 μg/g以下。以上方法的杂质脱除效果与抽滤设备的精度相关,过滤设备精度较高时,过滤效率较低;而当降低精度提高过滤效率时,产品的纯度又会受到影响。

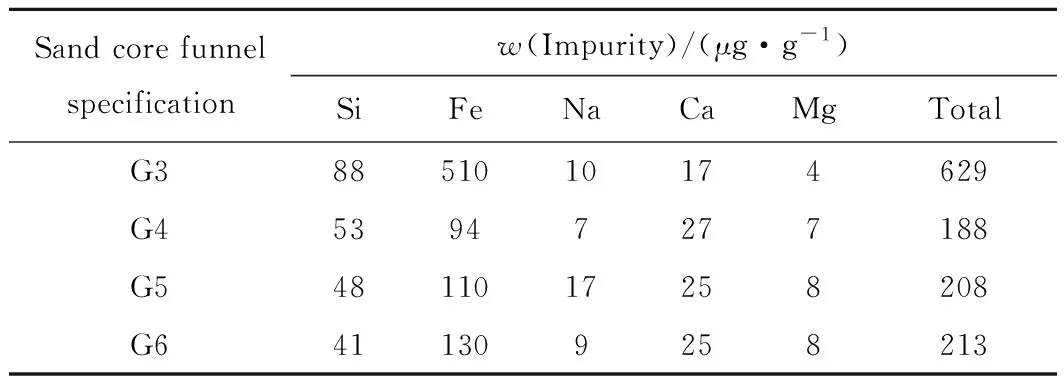

2.2.2 萃取-过滤技术

笔者所在课题组采用不同规格的砂芯漏斗对烷氧基铝进行过滤实验研究,发现简单的过滤只能脱除烷氧基铝中较大粒径的杂质,得到的烷氧基铝仍不能达到高纯氧化铝的生产需求,结果如表4所示。因此,仍需要对过滤方法进行深入研究。Clarkson[18]公布了一种萃取提纯烷氧基铝的方法。该方法在预先合成的甲氧基铝、乙氧基铝、异丙氧基铝中加入有机萃取剂,使不可溶于萃取剂的胶状杂质沉淀,再通过离心、过滤分离杂质与烷氧基铝,所用的萃取剂为戊烷、己烷、苯、甲苯、二甲苯、石油醚等。而Yoichi等[19]在以上专利基础上提出在过滤步骤加入硅藻土、硅胶、氧化铝等作为助滤剂的萃取-过滤技术,所用萃取剂为甲苯、二甲苯、苯。虽然以上方法的过滤操作是在常压下进行,避免了传统工艺安全性方面的隐患,但是也存在许多不足,如加入的助滤剂会吸附部分烷氧基铝,从而造成产品收率的下降。除此之外,由于异丙氧基铝在甲苯、二甲苯、苯及其他烃类萃取剂中的溶解度不高,该方法所用的萃取剂的量是异丙氧基铝的3倍多,因此,过滤后大量萃取剂需要回收,不仅操作流程复杂,能耗大,生产成本较高,而且芳烃溶剂对人体伤害较大,劳动保护条件要求较高。

上述方法虽然增加了过滤脱除杂质元素的效果,但仍然存在烷氧基铝易凝固,堵塞过滤、输送设备的问题。所以研究者对以上技术做了进一步的改进,主要是采用溶剂分散烷氧基铝,使烷氧基铝不会快速固化,在室温下保持液态。如辛秀兰等[20]采用溶剂分散高碳数烷氧基铝后过滤脱除杂质,具体步骤为:用任意比例混合的C6~C10醇与金属铝反应制备烷氧基铝;加入溶剂,然后过滤。该方法所用的溶剂是高沸点溶剂油、甲苯、三甲苯中的一种或任意几种的混合物,加入溶剂的目的是提高过滤速率。该方法克服了低碳醇不容易回收和利用,高碳醇所制备烷氧基铝纯化困难的缺点,制备工艺环保,无三废排放,回收的醇和溶剂经过处理后可以循环使用,得到的产品可广泛应用于石化催化剂载体领域。

表4 不同规格砂芯漏斗抽滤烷氧基铝生产的氢氧化铝的杂质含量Table 4 Impurity contents of aluminum hydroxide from aluminum alkoxide with different size sand core funnels

G3, G4, G5 and G6 refer to the funnel with aperture in the range of 4.5—9 nm, 3—4 nm, 1.5—2.5 nm and less than 1.5 nm, respectively.

2.2.3 吸附-过滤技术

氢氧化铝作为一种多孔性物质,其本身也可以作为吸附剂。Zell[21]利用烷氧基铝部分水解得到的氢氧化铝作为吸附剂,吸附烷氧基铝中的杂质。该技术的具体流程为:首先将烷氧基铝分散于相应醇溶剂中,恒温搅拌并滴加相应醇的水溶液,直至0.1%~50%的烷氧基铝水解,再将部分水解的混合体系老化1 h,然后精馏依次回收溶剂及烷氧基铝。该方法可以将铁、钙、锶、钠、镍、锰、钴等杂质质量分数从750 μg/g降至0.001 μg/g,但是该技术要求烷氧基铝的沸点不能超过200 ℃,且会有部分烷氧基铝损失,还不能有效去除钙及锶等杂质。

2.2.4 重结晶技术

烷氧基铝以聚集体的状态存在,Bradley[4]于1958年提出了一个简单的有关聚合物结构的理论:“在满足所有原子有较高配位数的前提下,烷氧基化合物将采用尽可能小的结构单元”。因此不同种类烷氧基铝有不同聚集程度。除此之外,烷氧基铝的聚集程度还与温度等条件有关。以异丙氧基铝为例,Mehrotra等[22]证实新制备的异丙氧基铝是三聚体结构,放置一段时间后又变为四聚体结构,而气相中异丙氧基铝是二聚体,其示意图如图2所示。聚集体中烷氧基铝间以氧桥键连接。Bradley等[3]认为,烷氧基铝聚合度越高,汽化潜热及汽化熵越高,即烷氧基铝聚合度越高,挥发度越低。对于聚合度较高的烷氧基铝则可以用重结晶的方法进行杂质脱除。

图2 烷氧基铝结构示意图[22]Fig.2 Structural representation of alkoxy aluminum[22](a) [Al (OR)3]2; (b) [Al (OR)4]2; (c) [Al (OR)4]3; (d) [Al (OR)4]4

杨咏来等[23]先将异丙醇经脱水处理后与工业铝反应制备粗异丙氧基铝,然后加入萃取剂(TB),经搅拌、静置12 h得到萃取清液;再在超声波作用下向萃取液中加入络合剂1,2-环己二氨四乙酸,然后静置、沉降12 h得到高纯异丙氧基铝净化液;最后,蒸出萃取剂即得高纯异丙氧基铝。实验所得异丙氧基铝纯度可以达到5N(减压蒸馏得到的异丙氧基铝纯度为4N)。这种方法的优点是异丙氧基铝的纯度高、制备能耗较低,同时降低了投资成本,但是该方法也存在操作复杂,生产周期长,难以规模化、批量生产的缺点。

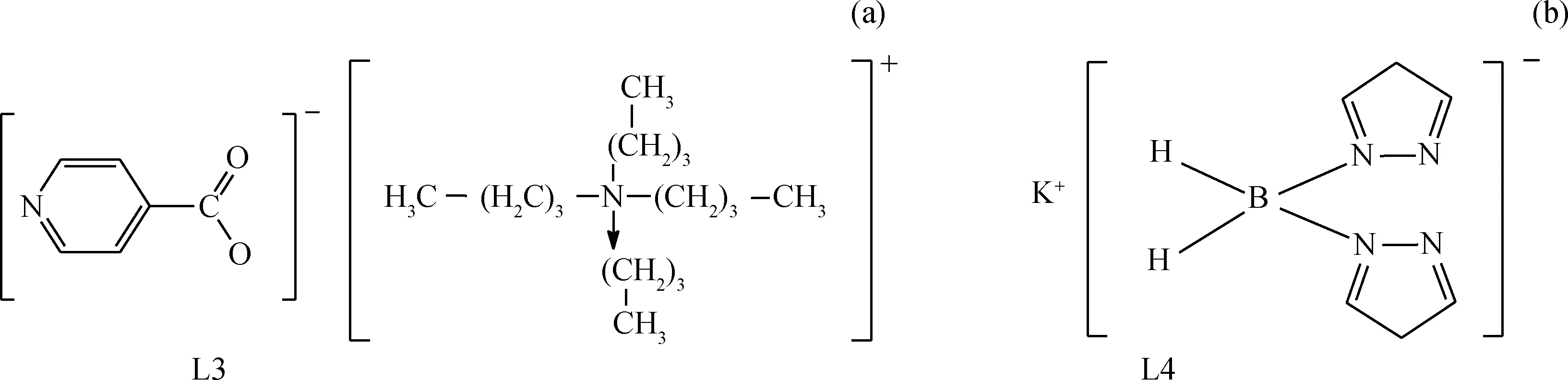

居鸣丽[24]按照络合剂与铁20∶1的摩尔比将络合剂和铁的混合物溶于异丙醇中,再将异丙氧基铝在70~80 ℃加热熔化,趁热倒入盛有异丙醇及络合剂的锥形瓶中,配成不同质量比的异丙氧基铝/异丙醇溶液,超声分散10 min后在室温下静置结晶2 d。将上层液体倒出,下层结晶先在异丙醇中洗涤,再用减压漏斗抽滤得到异丙氧基铝晶体。实验优选出络合剂:8-羟基喹啉、乙酰丙酮和自制有机试剂L3、L4,其中络合剂L3及L4的结构如图3所示。该方法可以将铁杂质质量分数降至10 μg/g以下。

图3 络合剂L3及L4的结构式Fig.3 Structural formulas of complexing agents L3 and L4(a) L3; (b) L4

针对中间产物烷氧基铝的杂质脱除方法可以有效降低高纯度氢氧化铝产品中的杂质含量,但是在一些具有更高要求的高纯氢氧化铝及氧化铝的生产中,还需要对产物氢氧化铝及氧化铝进一步处理而脱除剩余杂质。

3 针对水解产物氢氧化铝的除杂技术

杂质元素在氢氧化铝中的主要存在形态是氢氧化物及氧化物,如氢氧化铁、氢氧化亚铁、氧化硅、氧化钠等。因为氢氧化铝在水中溶解度极低(Ksp=1.3×10-33,T=25 ℃),所以针对氢氧化铝的杂质脱除方法往往是将氢氧化铝转化为在水中溶解度较高的铝盐而结晶脱除杂质,或将杂质元素转化为溶解度较高的形态,然后洗涤脱除杂质元素。

3.1 杂质元素离子态脱除技术

刘相尧等[25]采用混合再生树脂脱除氢氧化铝中的杂质,其中含有的主要杂质离子是钠离子和氯离子等。该技术首先用氯化铝再生阳离子树脂与氢氧化钠再生阴离子树脂按体积比1∶2混合,然后将氢氧化铝凝胶与树脂在离子交换柱中混合后进行抽气搅拌处理,以Na+及Cl-的脱除为例,主要反应如方程式(4)~(6)所示:

R3Al+3Na+→3RNa+Al3+

(4)

ROH+Cl-→RCl+OH-

(5)

Al3++3OH-→Al(OH)3

(6)

式中,R为离子交换树脂。其他杂质离子的脱除具有相同的原理,在脱除杂质离子的同时,铝离子和氢氧根离子结合生成氢氧化铝,这样就不会造成对氢氧化铝胶体的污染,同时增加了产量。而使用抽气搅拌混合可以形成树脂层的湍动;树脂小颗粒间的碰撞和摩擦可形成对氢氧化铝胶体颗粒的巨大剪切力。这种剪切力产生了类似机械力的作用,提高了溶解性离子的交换吸附速率,并对胶体起到了一定的分散作用,还可以改善产品的微观形貌;即在对凝胶纯化的同时还可以实现分散改性。

除了化学屏蔽洗脱杂质外,也可以通过物理研磨-超声分散-反复水洗的方式脱除铁杂质。吴光进等[27]做了相关研究,具体步骤是:首先将研细的氢氧化铝放入热的微酸性水溶液中,然后在超声波清洗器上分散,静置;再用水倾泻法洗涤2次,然后烘干,转入马弗炉中焙烧,取出冷却;再重复以上操作直至杂质含量达到要求。该方法可以将工业氢氧化铝质量分数从98.5%提纯到99.95%。该粉体形貌为球形,高度分散,粒径在1 μm左右,有利于烧结成瓷。除此之外,超声波具有细化、洗涤的作用,是一种较好的杂质脱除方法。上述工艺是低成本生产高纯氧化铝的一种方法。

3.2 铝盐化技术

除了将氢氧化铝中的杂质元素转化为离子态脱除外,也可以将铝元素转化为在水中溶解度较高的盐类,再利用杂质元素与铝盐溶解度间的差异脱除杂质。这些铝盐包括硫酸铝、硫酸铝铵、碳酸铝铵、偏铝酸钠[28]等。Banvolgyi等[29]首先将氢氧化铝浆液与氢氧化钠在100~180 ℃反应而溶解氢氧化铝,然后固/液分离回收液相,再在低温及搅动情况下使液相中氢氧化铝结晶析出,然后煅烧氢氧化铝生产高纯氧化铝。而刘昌俊等[30]在铝酸钠溶液中添加晶种氢氧化铝后通入CO2进行种分,制取高纯氢氧化铝,再向高纯氢氧化铝中加入添加剂后进行水热合成,以获取高纯度的一水软铝石,最后洗涤、焙烧一水软铝石以制取高纯度氧化铝。路文[31]则将氢氧化铝转化为硫酸铝再脱除杂质,具体步骤为:氢氧化铝与浓硫酸在110 ℃反应得到硫酸铝,在 10 ℃ 的恒温水浴中让硫酸铝和硫酸铵充分反应,得到硫酸铝铵,然后利用乙二胺四乙酸螯合、活性炭及分子筛吸附等方法脱除硫酸铝铵溶液中的铁杂质,最后在一定的pH值下使硫酸铝铵结晶。该技术对铁杂质的脱除率可以达到75%,氧化铝中铁质量分数可以降低至5 μg/g。但该技术不仅流程复杂,而且煅烧产生的腐蚀性气体会污染环境、腐蚀设备。

刘桂华等[32]在以上方法的基础上提出了一种改进工艺:首先将氢氧化铝溶解在硫酸中制备硫酸铝溶液,再用活性炭、离子交换树脂或螯合树脂Da初步纯化溶液,然后在溶液中加入屏蔽试剂,使杂质铁离子滞留于溶液中;再用氨水进行中和析出氢氧化铝,然后过滤得到湿粉体;最后在烘箱中恒温干燥得到氢氧化铝粉体。该技术可以生产出99.99%的高纯氢氧化铝粉,但是依然会产生大量腐蚀性气体,且工序过程复杂,产品产出率低。该方法中钠的脱除十分困难,所得产品氧化铝难以应用于绝缘材料。

4 针对煅烧产物氧化铝的除杂技术

氢氧化铝经过煅烧得到产物氧化铝,氧化铝中的杂质元素大多以氧化物的形式存在,如:氧化硅、氧化铁、氧化钠、氧化钙、氧化镁等。与氢氧化铝相比,氧化铝结构性质稳定,在弱酸中溶解度较小,而氧化铁在酸中溶解度较高。所以可以用酸溶解杂质铁,再经过固/液分离,从而脱除杂质。

4.1 酸浸泡技术

居鸣丽等[24]将氧化铝用质量分数50%的盐酸或硝酸浸泡后抽滤得到较低杂质含量的氧化铝。但是该方法只能有效脱除氧化铝表面的杂质,氧化铝晶体内部的杂质不能有效脱除。而刘红宇[33]在以上技术基础上进行改进:首先将工业氢氧化铝在 300~310 ℃ 下焙烧2 h,使晶格中的铁释放并转化成氧化态的铁,再加入助磨剂球磨细化;最后利用固/液萃取将杂质铁转化为可溶性的铁盐而溶解在萃取液中,再经过滤将杂质铁与氢氧化铝分离。该方法可有效地将工业氧化铝中铁质量分数从52 μg/g降低至3.2 μg/g。

4.2 铝盐重结晶技术

三水氯化铝在水溶液中的溶解度随温度变化较大,所以可以将氧化铝转化为三水氯化铝再重结晶脱除杂质。Blake等[34]和Davis[35]首先用浓盐酸部分溶解氧化铝,然后向固/液分离出的清液中通入无水HCl气体,使铝离子以三水氯化铝的形式结晶析出,晶体三水氯化铝经过质量分数35%的浓盐酸洗涤后重复以上溶解-重结晶-洗涤步骤,最后经过两步煅烧除去水及HCl,得到高纯氧化铝。但以上方法对盐酸溶解剩余的固相氧化铝未进行处理。Loutfy等[36]对以上技术进行了改进,具体步骤为:首先用浓盐酸与氧化铝反应以溶解杂质,再煅烧固/液分离得到的固相,然后在还原剂(CO或充分煅烧过的焦炭) 存在下进行反应,从而生产高纯无水氧化铝。以上方法虽然可以进一步脱除工艺中的杂质元素,但是均会产生腐蚀性HCl气体,不仅污染环境,而且腐蚀设备。

5 杂质脱除技术总结

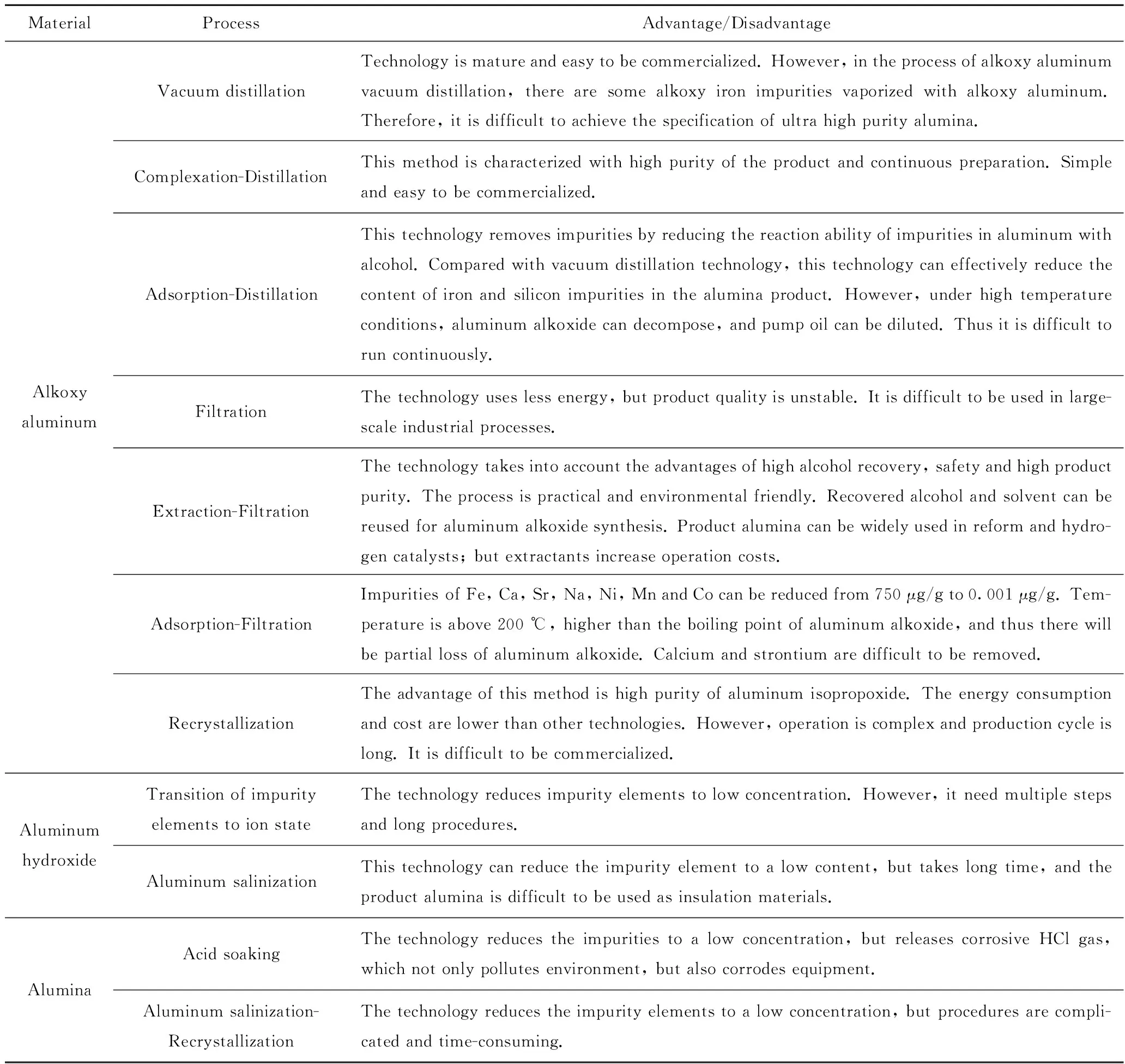

在烷氧基铝水解制备高纯度氧化铝的技术中,研究者对杂质脱除技术的研究囊括了该技术的各个阶段,由于各个阶段产品的特点不同,因此不同除杂技术之间也表现出不同的效果,各种方法的优缺点对比如表5所示。由表5可以看出,各种方法对各阶段产品中杂质的脱除效果不同,因此难以用一种方法兼顾成本低、效果优,且易于大规模工业化生产等要求,因此,开发不同方法相互组合的杂质脱除技术,是烷氧基铝水解法制备高纯度氧化铝技术未来发展的一个重要方向。

表5 烷氧基铝水解法杂质脱除技术优缺点对比Table 5 Comparison of advantages and disadvantages for different impurity removal technologies with alkoxy aluminum hydrolysis method

6 结论与展望

(1)针对烷氧基铝水解法制备高纯氧化铝工艺中,各种杂质脱除技术难以兼顾低成本、易于工业化大规模生产等要求的同时有效脱除各种杂质的问题,未来烷氧基铝水解法制备高纯氧化铝技术开发中,需要针对不同生产阶段产物的杂质脱除组合技术进行研究,如从中间产物烷氧基铝、氢氧化铝及氧化铝等各阶段逐级、分步脱除杂质元素,制备高纯度氧化铝的技术。

(2)目前,关于烷氧基铝水解法制备高纯氧化铝工艺中杂质脱除组合技术的研究相对较少。现有研究工作主要集中于用价格便宜的低纯度铝制备烷氧基铝,然后脱除烷氧基铝中杂质,制备高纯度氧化铝的技术。但是该技术存在杂质脱除效率有限,工艺复杂、能耗高的问题。

(3)未来针对烷氧基铝水解法制备高纯氧化铝的组合杂质脱除技术的研究,可以从以下两个方面入手:烷氧基铝低能耗杂质脱除组合技术研究及氧化铝中杂质元素低腐蚀脱除技术的研究。