含油污泥基多孔炭材料的制备及其CO2吸附性能

孟凡志, 巩志强, 王振波, 孙治谦, 房佩文, 刘 雷, 张颢腾

(中国石油大学(华东) 化学工程学院,山东 青岛 266580)

石油作为一种重要的战略资源,与人类生活息息相关,被称之为工业的血液,其供给一直受到社会各界的广泛关注。近年来,随着油田开采领域的不断发展,环境问题也应运而生,首当其冲的问题就是含油污泥对水源、土壤及大气造成的危害[1]。含油污泥作为石油开采、运输及加工过程中产生的一种废弃物,按照来源大致可分为3大类[2],即原油开采、原油储存及石油炼化过程中产生的含油污泥。这些废弃物中含有大量的病原菌、重金属、苯系物、酚类等有毒有害物质,因此含油污泥已被列入《国家危险废物名录》,急需妥善处置。

随着工业化进程的发展,大气中CO2含量不断增加,“温室效应”愈发严重,CO2吸附技术得到了国内外研究者的广泛关注,其中炭材料吸附技术扮演着越来越重要的角色。由于传统方式制备的炭材料,比表面积较小,成本较大,无法满足诸多领域的要求,因此需要开发低成本、高比表面积的炭材料[3]。目前国内外有关含油污泥制备炭材料的研究较少,研究者主要关注含油污泥的资源化处理。其中热解法被认为是较有潜力的含油污泥资源化处理方法之一,可以同时实现废弃物减量化、资源化、无害化处理目标[4]。但目前含油污泥热解处理利用方面的研究对其中的油气组分关注较多,重点一般都放在如何将其中的油品进行回收再利用,而对含油污泥热解固体产物的研究并不成熟,特别是利用含油污泥制备多孔炭材料的研究更是鲜有报道。

含油污泥热解焦中含有大量炭残渣和无机矿物质,部分学者认为可以通过热解含油污泥制备某些用于处理污染物的吸附材料。Bandosz等[5]研究了含油污泥在不同温度下掺混污水、污泥等混合污泥的热解焦对H2S的吸附性能,发现由于碳和氮元素的存在,使得热解过程中形成了催化活性矿物质,极大地提高了吸附性能,取得突破性进展;Li等[6]对油田油泥进行热解制备出炭材料,并对其电化学电容性能进行优化,通过杂原子和赝电容材料掺杂,制备高能量密度的超级电容材料。还有部分学者将含油污泥的热解残渣作为建筑材料使用,Mymrine等[7]将含油污泥作为制备陶瓷砖的材料,并考察其理化性质,从而获得具有高强度、低膨胀值的红色陶瓷砖。可以看出,目前对于含油污泥基功能材料的研究已经做了很多工作,但含油污泥热解焦基炭材料应用于CO2吸附的研究还鲜有报道。

笔者通过KOH活化法对含油污泥热解后的热解焦进行活化处理,制备出高比表面积的多孔炭材料,利用扫描电子显微镜、透射电子显微镜和比表面积及孔隙分析仪对其比表面积和孔隙结构进行分析,并对其CO2吸附性能进行研究。研究结果可为危险废弃物和“温室气体”处理提供新思路,达到危险废弃物和“温室气体”协同处理的目的。

1 实验部分

1.1 原料和试剂

氢氧化钾(KOH),质量分数94%,分析纯,上海化学试剂公司产品。盐酸(HCl)、氢氟酸(HF),分析纯,中国国药集团公司产品。实验用含油污泥选自东营市胜利油田孤岛采油厂罐底油泥,均经过干燥处理。所用水均为去离子水,含油污泥基多孔炭材料的制备过程主要在水平管式热解炉上进行。

1.2 实验方法

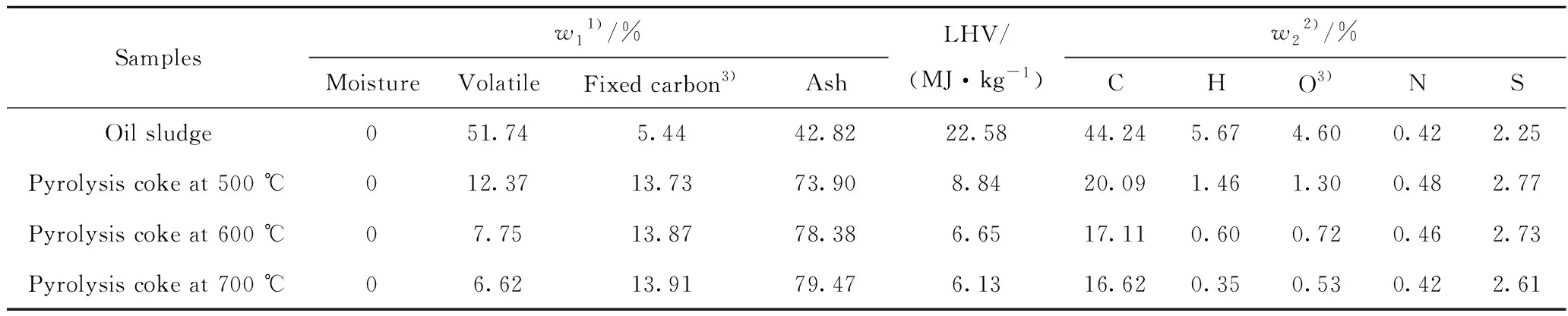

含油污泥制备炭材料过程中,除充分利用含油污泥中矿物质成分在酸洗后发挥的“自模板”效应外,活化过程同样至关重要。笔者采用KOH活化法,一方面KOH先与含油污泥中残余的石油焦反应生成K2CO3,酸洗后有助于孔隙结构的生成,并且伴随着反应的进行,K2CO3分解产生CO2和K2O,进一步发展微孔结构;另一方面K2CO3和K2O等反应产物能与炭反应生成金属K和CO,金属K能进一步增加碳的反应程度。同时在流量为50 mL/min的N2气氛下于水平管式炉上制备了不同热解温度(500 ℃、600 ℃、700 ℃)的含油污泥热解焦,其工业分析和元素分析结果如表1所示。由表1可知,700 ℃含油污泥热解焦的固定碳含量较高,故选取700 ℃热解焦作为活化反应的样品。

含油污泥基多孔炭材料制备工艺如下:

(1)将含油污泥置于方舟中,设置保护气为N2,流量50 mL/min,升温速率10 ℃/min,加热至700 ℃,恒温120 min,得到油泥热解焦并过筛,筛孔尺寸为0.074 mm。

(2)部分过筛后的热解焦移入烧杯中进行酸洗:首先将细颗粒浸入HCl中,并将混合物于105 ℃在通风橱内蒸发,重复2次;将蒸发后的样品浸入HF中,并于105 ℃在通风橱中蒸发。最后用去离子水清洗所得固体产物直至pH值为7,并在烘箱内于105 ℃烘干,按KOH与热解焦质量比3∶1进行混合,得到反应原料A。剩余过筛后的热解焦无需酸洗,直接按KOH与热解焦质量比3∶1进行混合,得到反应原料B。

表1 含油污泥及热解焦的工业分析和元素分析Table 1 Proximate and ultimate analysis of oil sludge and pyrolysis coke

1) Proximate analysis, dried basis; 2) Ultimate analysis, dried basis; 3) O and fixed carbon, calculated by difference.

(3)将反应原料A置于管式炉中,设置保护气氛为N2,流量50 mL/min,升温速率10 ℃/min,加热到指定温度(600 ℃、700 ℃、800 ℃),恒温100 min,将所得产物浸入HCl中进行酸洗,用去离子水清洗并于烘箱内烘干,得到炭材料分别记为C-600、C-700和C-800。将反应原料B加热至700 ℃,其余条件不变,得到未经酸洗处理的炭材料记为UC-700。

1.3 表征

1.3.1 扫描电子显微镜(SEM)

采用日本日立S-4800电子显微镜(SEM)考察炭材料的表面形貌[8]。测试前需先进行脱气处理,再在硅片上制样观测。

1.3.2 比表面积及孔隙结构分析(BET)

采用贝士德仪器科技(北京)有限公司的 3H-2000A 比表面积及孔隙结构分析仪通过气体吸附法(BET)对炭材料的比表面积和孔隙结构进行表征[9]。

1.3.3 CO2的吸附性能

采用3H-2000A孔隙结构分析仪分别对600 ℃、700 ℃和800 ℃下制备的炭材料进行CO2吸附-脱附实验;并对700 ℃下制备的炭材料进行CO2吸附性能重复性测试,测试温度为25 ℃,测试次数为3次,得到3条该材料CO2吸附曲线。

2 结果与讨论

2.1 炭材料的SEM表征结果

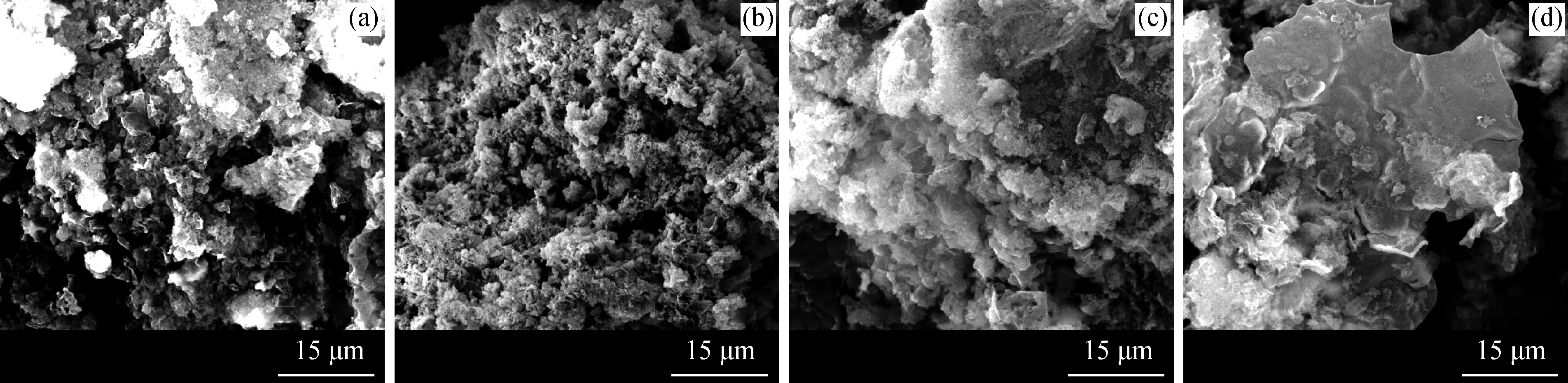

图1为不同温度下制备的炭材料的SEM照片。由图1可见,C-600片状结构较少,表现出较为复杂的外部形貌。C-700不存在片状结构,材料中可明显观察到大量尺寸仅为几微米的孔洞,且为不规则排列。C-800存在大量片状结构,颗粒之间堆积紧密,除相邻片体之间存在少量缝隙外,并未形成较为复杂的外部形貌。因此,随着活化温度的升高,KOH活化作用越来越显著,更易形成较为复杂的形貌特征;但温度过高,容易产生活化过度,使得孔隙结构发生坍塌,产生大量无孔片状结构。因此,适宜的活化温度为700 ℃。

图1 不同活化温度下制备的炭材料的SEM照片Fig.1 SEM images of carbon materials prepared at different activation temperatures(a) C-600; (b) C-700; (c) C-800; (d) UC-700

由图1(d)可见,未经酸洗处理的炭材料,表面存在大量片状堆积结构,孔隙结构不发达,与图1(b)结果截然相反。说明除活化温度外,过筛后的酸洗操作也能极大提高炭材料表面的孔隙率,有利于炭材料的制备。

2.2 炭材料的比表面积及孔隙结构

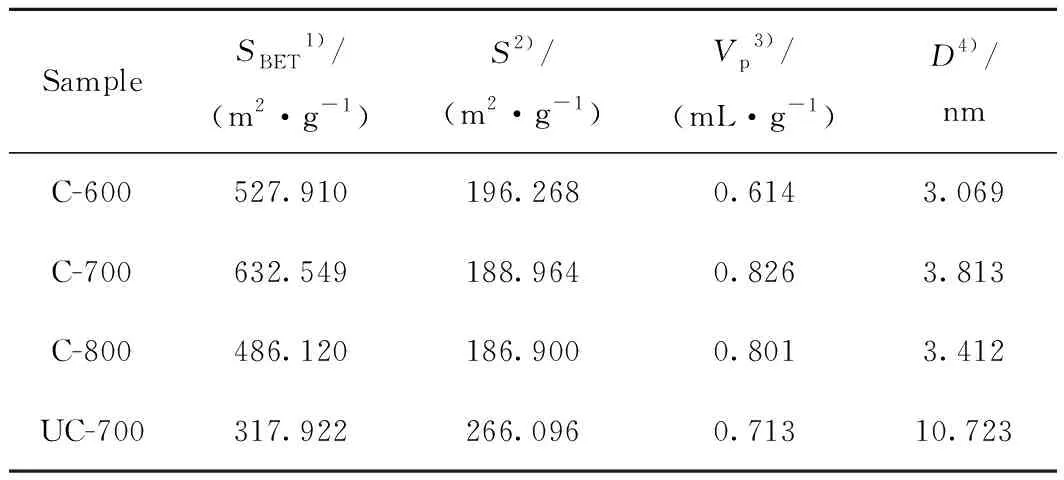

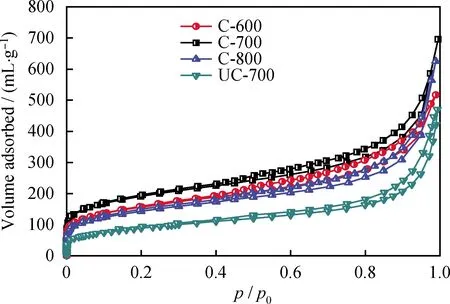

图2为不同温度下制备的炭材料的等温吸附-脱附曲线。由图2可知,含油污泥基炭材料等温吸附-脱附曲线属第IV类等温吸脱附曲线,具有H4滞后回环[10]。当p/p0较低时,N2吸附量急剧上升,为炭材料中存在微孔所致;随着p/p0不断提高,N2吸附量增加趋于平缓,原因在于N2在炭材料中受介孔影响发生毛细凝聚现象,致使出现滞后回环。表2为不同炭材料比表面积及空隙结构特性。由表2 可见,700 ℃制备的炭材料BET比表面积和总孔体积最大,孔比表面积和BJH平均孔径相差不大,但远小于同温度下未经酸洗处理的炭材料。

表2 不同炭材料比表面积及孔隙结构特性Table 2 Specific surface area and porous structure of carbon materials

1) BET surface area; 2) Surface area of pores; 3) Total pore volume; 4) BJH average pore size

由图2还可见,当p/p0=0时,C-600的曲线比C-700的曲线对应吸附量偏低,C-800比C-600吸附量略低,说明C-700微孔较多,吸附效果较好,而C-600和C-700的吸附-脱附曲线重合度高。当p/p0接近1时,发生毛细凝聚现象,C-600吸附量上升迅速,毛细凝聚现象比C-700要严重[11],即 C-600 介孔较多,同样说明C-700微孔吸附占据主导作用;C-800毛细凝聚现象比C-600的显著,伴随有更明显的滞后回环,故可直接将其归类为介孔材料,微孔较少。另外,未经酸洗处理的炭材料,吸附性能远低于C-800,说明酸洗操作对增强炭材料吸附性能起到了十分重要的作用[12]。

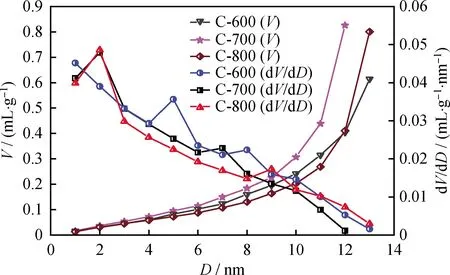

不同温度下制备的炭材料的孔径和孔体积曲线如图3所示。由图3可知,3种炭材料均存在微孔结构。其中,C-700的孔隙结构所对应的孔径最小,C-800的孔隙结构所对应的孔径最大,C-600的孔隙结构所对应的孔径介于二者之间。结合图2可见,600 ℃制备的炭材料已形成微孔结构,当p/p0较低时,具备一定吸附性能;随着温度升至700 ℃,形成更多微孔和更小的孔隙结构,吸附性能显著提高;当温度升至800 ℃时,微孔数量略微减少,介孔数量显著增加,吸附性能随之下降,毛细凝聚现象明显[13],与SEM分析结果吻合。因此700 ℃下经过酸洗处理后制得的炭材料N2吸附性能最优。

图2 不同温度下制备的炭材料的等温吸附-脱附曲线Fig.2 Isothermal adsorption-desorption curves of carbon materials prepared at different temperatures

图3 不同温度下制备的炭材料的孔径和孔体积变化Fig.3 Pore size and pore volume variation of carbon materials prepared at different temperatures

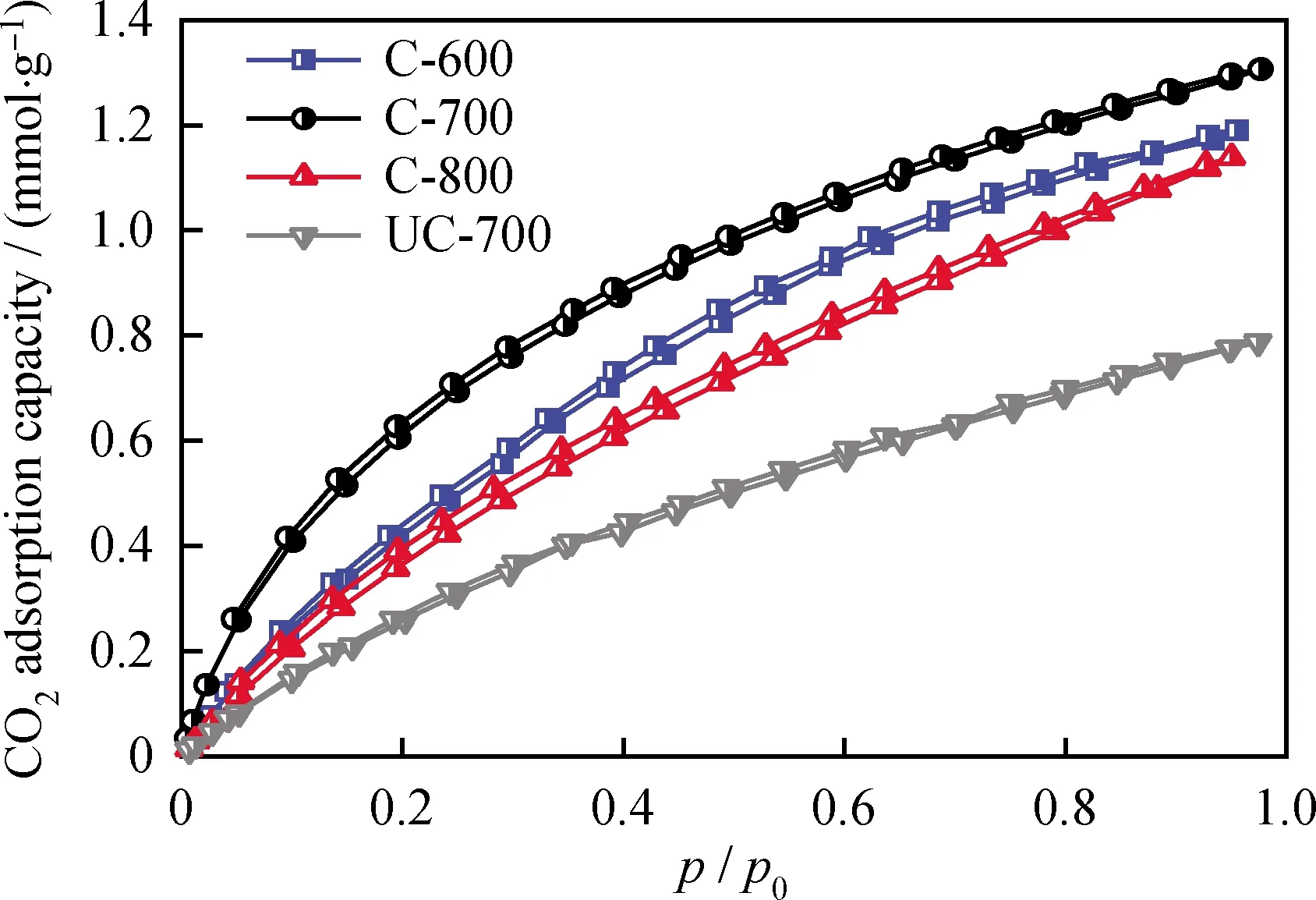

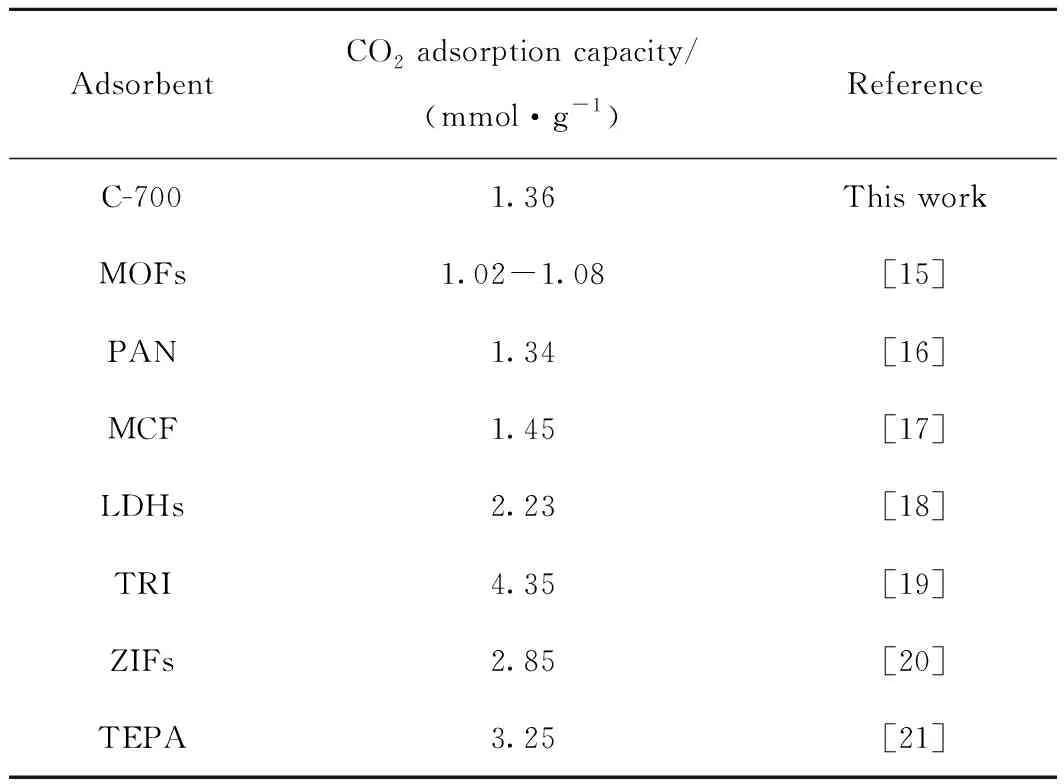

图4为不同温度下制备的炭材料的CO2吸附性能。由图4可见,C-700的CO2吸附性能最好。表3 为不同类型吸附剂CO2吸附情况。由表3可知,在0.1 MPa和25 ℃下,C-700的吸附性能达到1.36 mmol/g,在未掺杂任何元素的情况下,该炭材料的CO2吸附性能超过1 mmol/g。除一些性能特别优异的掺氮多孔炭材料在25 ℃下的吸附性能达到3 mmol/g外,一些金属有机骨架材料(MOFs)的CO2吸附量仅达到1 mmol/g[14]。同时未经酸洗处理的炭材料吸附结果进一步表明,酸洗处理在形成孔隙结构的过程中具有重要作用。因此用含油污泥制备出的炭材料对CO2的吸附性能优良,具有一定研究前景。

图4 不同温度下制备的炭材料的CO2吸附性能Fig.4 Carbon dioxide adsorption properties of carbon materials prepared at different temperaturesT=25 ℃; p=0.1 MPa

表3 不同类型吸附剂CO2吸附情况

Table 3 Adsorption of CO2with different adsorbents

AdsorbentCO2 adsorption capacity/(mmol·g-1)ReferenceC-7001.36This workMOFs1.02-1.08[15]PAN1.34[16]MCF1.45[17]LDHs2.23[18]TRI4.35[19]ZIFs2.85[20]TEPA3.25[21]

MOFs—Metal organic framework; PAN—Polyacrylonitrile; MCF—Mesocellular foam; LDHs—Organo-layered double hydroxides; TRI—Triamine-grafted material; ZIFs—Zeolitic imidazolate frameworks; TEPA—Tetraethylenepentamine

T=25 ℃;p=0.1 MPa

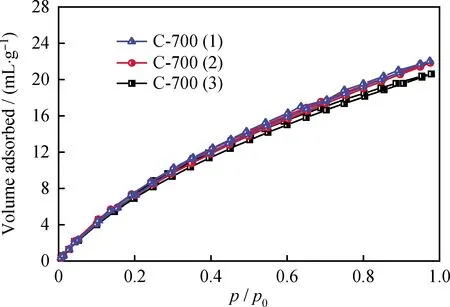

评价吸附材料的综合性能,除考察炭材料对CO2的吸附性能外,还要关注其是否具备可再生与可循环性。对700 ℃制备的炭材料进行了3次CO2吸附-脱附实验,得到3条基本重合的吸附-脱附曲线,如图5所示。说明700 ℃下制备的多孔炭材料重复性能较好,具备可循环性。

图5 700 ℃制备的炭材料的重复性测试Fig.5 Repeatability test of the same carbon material prepared at 700 ℃

3 结 论

(1) 活化温度对炭材料孔隙结构有显著影响,随着活化温度的升高,炭材料的孔隙结构经历从低到高又到低的过程。相同酸洗条件下,活化温度为700 ℃时制备出的炭材料,具备最优的孔隙结构。

(2) 相同酸洗条件下,700 ℃制备的炭材料比表面积(632.549 m2/g)、总孔体积(0.826×103mL/g)以及微孔分布最好。另外,未经过酸洗处理的热解焦在700 ℃制备的炭材料性能远低于其他炭材料。

(3) 活化温度为700 ℃制备的炭材料,具备较好的CO2吸附性能(1.36 mmol/g),且具备可再生和可循环性,能够用于CO2等有害气体的处理,进而达到以废治废的目的。