基于STM32的石油管材测厚系统设计

王 朗, 王军民,2, 李方旭

(1.长江大学 地球物理与石油资源学院, 武汉430100; 2.油气钻井技术国家工程实验室, 武汉 430100)

目前油田物资检验部门普遍采用传统到货检验模式主要以人工检验为主,市场上主流的测厚仪器以手持测厚仪为主,而传统石油管壁的检验方法存在着诸多问题,诸如检验方式落后,检验效率和检验结果有效性不够理想,精度较低等。

国内有关石油管材内在线检测与分析厚度的控制系统在国内还是空白。本文结合实际检验中的痛点和难点,将市面流行的石油管壁外涂抹耦合剂,手动定点测量厚度的方式,升级为在石油管道内自动爬行测量的方式,相比之下,该系统更加安全效率更高、误操作率大大降低,实现了实时测量管壁厚度与远程监测,为质检工作提供了新的思路和解决方案[1]。

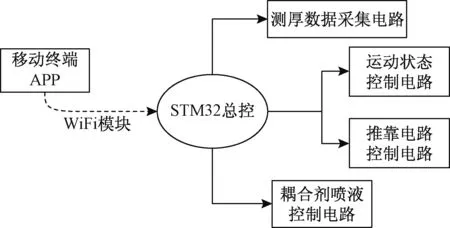

1 系统总体框架

本文研制的石油管材测厚控制系统偏向于实际生产应用,以STM32单片机为主控芯片,设计了测厚数据采集模块、运动状态控制模块、推靠电路模块、耦合剂喷液控制模块,以及移动终端APP等。在终端安装对应APP应用程序后,通过无线模块在用户(Client)和服务器(Server)之间建立通信,就可对该系统进行操作控制,实现管道内的爬行运行以及管壁厚度、环境温湿度数据的采集和在终端的实时反馈等功能[2-4]。本系统原理框图如图1所示。

图1 系统原理框图

2 系统硬件设计

硬件整体设计单元主要包括STM32F103,作为系统总控制单元,实时检测各工作单元的状态,以便做出相关的调整[5-6];管壁厚度与温湿度采集模块,用来采集壁厚、温湿度数据;运动与推靠电路模块,负责为麦克纳姆轮和机械结构提供动力;无线传输模块,实现移动终端与本系统的通讯;耦合剂喷液模块,是为了让超声波探头与管壁紧密贴合;系统状态检测模块,负责监控系统的安全稳定运行,提高在复杂电磁环境中的稳定性与抗干扰性;还有电源保护模块等。

2.1 管壁厚度测量算法

测厚数据采集部分是由STM32f103单片机、时间数字转换芯片TDC-GP22、10Mhz微晶探头组成。ACAM公司生产的TDC-GP22芯片,因为其功耗较低,所需外围电路元件较少,在测厚仪、流量表、热量表等中使用广泛。TDC-GP22的典型工作电压为3.3 V,采用SPI总线结构,在本文的设计中,应用其中一种测量模式,它的测量范围在500 ns到4 ms之间,单通道典型90 ps分辨率,多道测量脉冲的数据处理和读出能力满足管壁厚度的测量需求[7-8]。

首先需要将测试芯片与STM32成功通信,芯片对时钟进行校准,采用时差法测量原理,驱动10 Mhz微晶探头发出超声波,通过固定的Offset作为Start信号和Stop信号时,得到的偏移量,可以得到两个信号的上升沿的时间间隔Δt,再根据所通过的介质不同波速v不同,由公式(1)得出厚度值d。

d=vΔt/2

(1)

式中:v——介质波速;

Δt——时间间隔。

相比TDC-GP2x系列,最新一代的GP22芯片增加了一项首波脉冲宽度测量功能,使得测量的误差进一步减少,首波测量功能如图2所示。

由于不同介质和耦合剂影响,脉冲的幅度值随之不稳定,使得整个To趋于不稳定, GP22可以设置寄存器4中的第8-12位来确定-20 mV到+20 mV之间的比较电压Offset,然后根据公式(2)测量第n+1个脉冲与start脉冲的时间间隔,从而测得时间差Tof。

图2 首波测量示意图

Tof=Tof+nTc

(2)

式中:Tof——飞行时间;

n——返回脉冲的时钟周期;

Tc——脉冲周期。

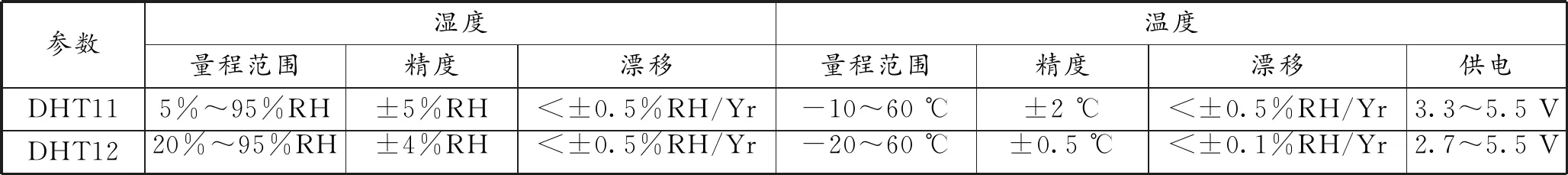

2.2 温湿度采集模块

本系统所使用的数字式温湿度传感器DHT12,与其前代产品DHT11参数对比如表1所示。包括在相同湿度和相同温度下,两个型号的传感器性能和电气特性的对比,在25 ℃下,测量时功耗只有800 μA,采样周期2 s左右,温漂小于±0.1%/Yr,具有稳定且成本低廉等优点。值得注意的是,DHT12器件作为从机使用,具有唯一地址0xB8,如果设置不对,可能会导致通讯失败。

表1 传感器参数对比

2.3 运动与推靠模块

运动与推靠模块包括运动部分和推靠部分,硬件电路设计相同,但是结构设计不相同,因而所完成的功能不同。

运动部分采用两相四线型42步进电机和全向轮方式,由于普通轮子在石油管内无法保持其稳定性,导致系统整体在行进过程中会有倾覆的可能,因此采用三组全向轮分布在系统的前、中、后段,保证了系统在管内的平稳行进。运动部分的典型工作顺序是,首先移动终端发出前进或后退命令,运动部分从机进入待命状态,接收到命令,驱动步进电机行进某距离,最后完成向上位机反馈的工作命令。

推靠部分的机械结构简化示意图如图3所示,探头支撑架和螺纹支撑杆起到固定作用,电机的中心旋转轴可以上下旋转,单片机和驱动电路实现步进电机的定时定点旋转,使微晶探头接触到管壁,并利用弹簧的张力将探头压到管壁上,从而得到测厚数据。推靠部分的典型工作顺序是,首先移动终端发出测厚指令,推靠部分从机进入待命状态,管壁测厚部分待命,喷液部分待命,然后喷液部分开始喷液,推靠从机部分上升,顶到管壁后,管壁测厚部分测量数据,推靠从机部分下降,各部分重新进入待命状态,直到接收到新的命令。

图3 推靠部分机械结构图

2.4 无线传输电路

本系统采用HLK-RM04无线通信模块,该模块基于通用串行接口,能够实现串口、无线网接口之间的转换,从而实现与终端之间的通讯,该模块工作频率在2.4~2.483 5 Ghz之间,最高传输速率可达150 Mbps,能够满足石油管内数据传输的需要。在实验过程中,由于试验场地摆放了较多石油管材,屏蔽性较强,另一方面由于电磁干扰等问题的存在,模块的传输距离由空旷条件下的500~800 M,缩短到了只有100 m左右,整体系统的控制距离大大缩减,成为制约本系统的一大问题。

2.5 运动状态检测电路

运动状态检测电路是通过光敏传感器来检测本系统的状态,采集端光强信号通过比较器输出的状态写给单片机,只有当光敏传感器输出为允许时,整个系统才开始工作。

光敏传感器模块的工作原理是,利用光敏元件受到光照强度而引起的阻值变化,将光信号转化为电信号,然后这个电信号传递到电压比较器,通过比较通向输入端和反相输入端的数值差异,从而得到输出为允许和禁止的结果。从输出的结果判断本系统所处的位置。

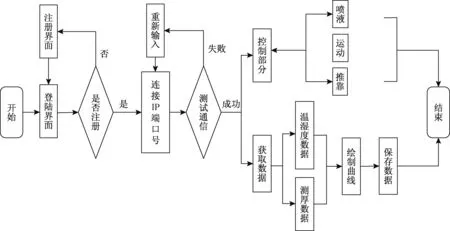

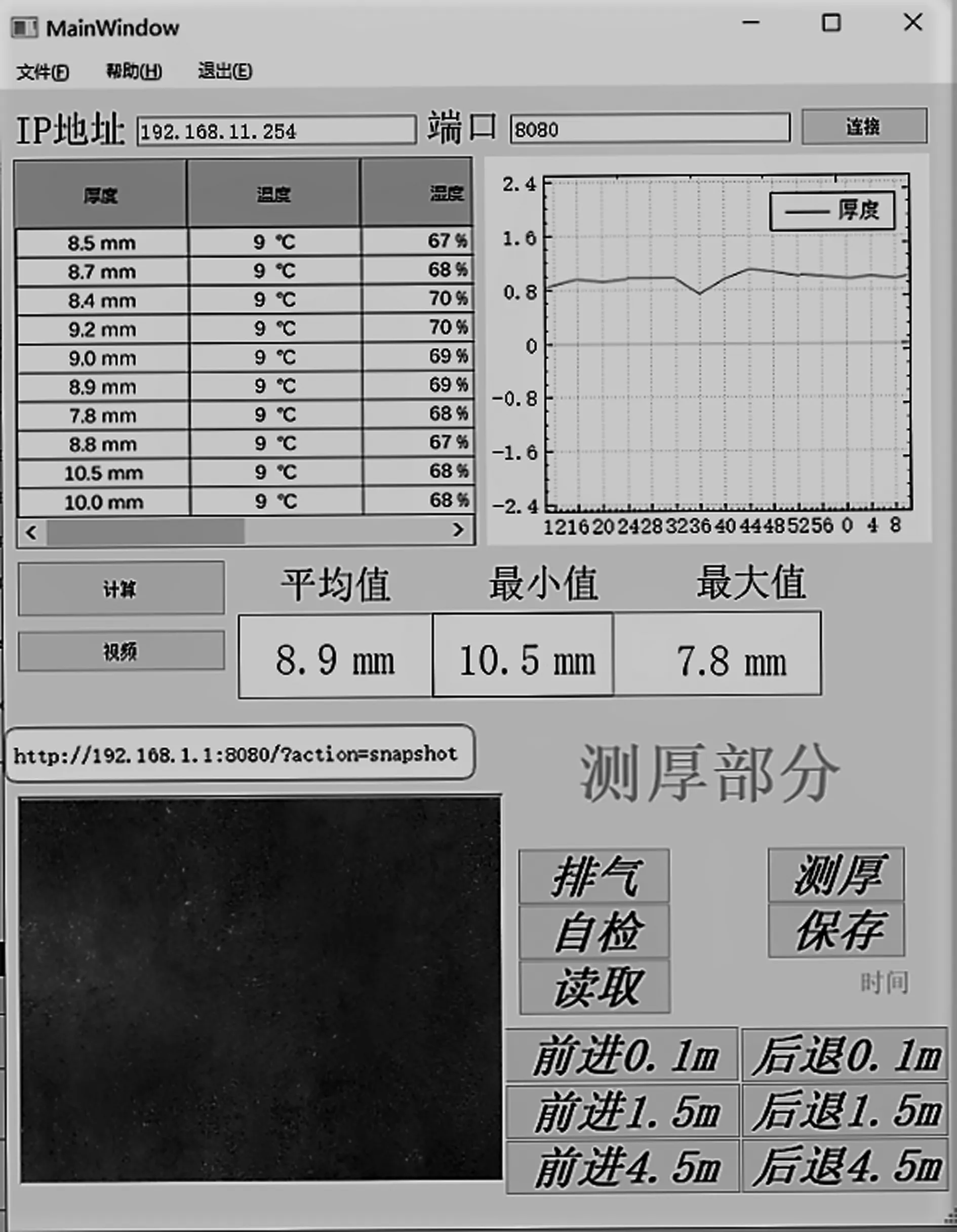

3 测厚系统的终端设计

本系统的上位机软件采用QT开发,并基于2.4 Ghz的HLK-RM04无线透传模块实现与下位机硬件部分的数据通讯,从而对下位机进行控制并将数据回传,对数据进一步分析和处理[9-10]。上位机软件的逻辑流程图如图4所示。

图4 上位机逻辑流程图

每一个产品使用者可以注册一个自己的账户,每次测量后数据都会记录在自己的数据库里。待通信连接正常后,系统接收命令进行工作,用户可以通过自定义的命令对待测目标进行相关的测量,同时所得数据可以保存,便于处理分析。

4 系统实物与实验效果

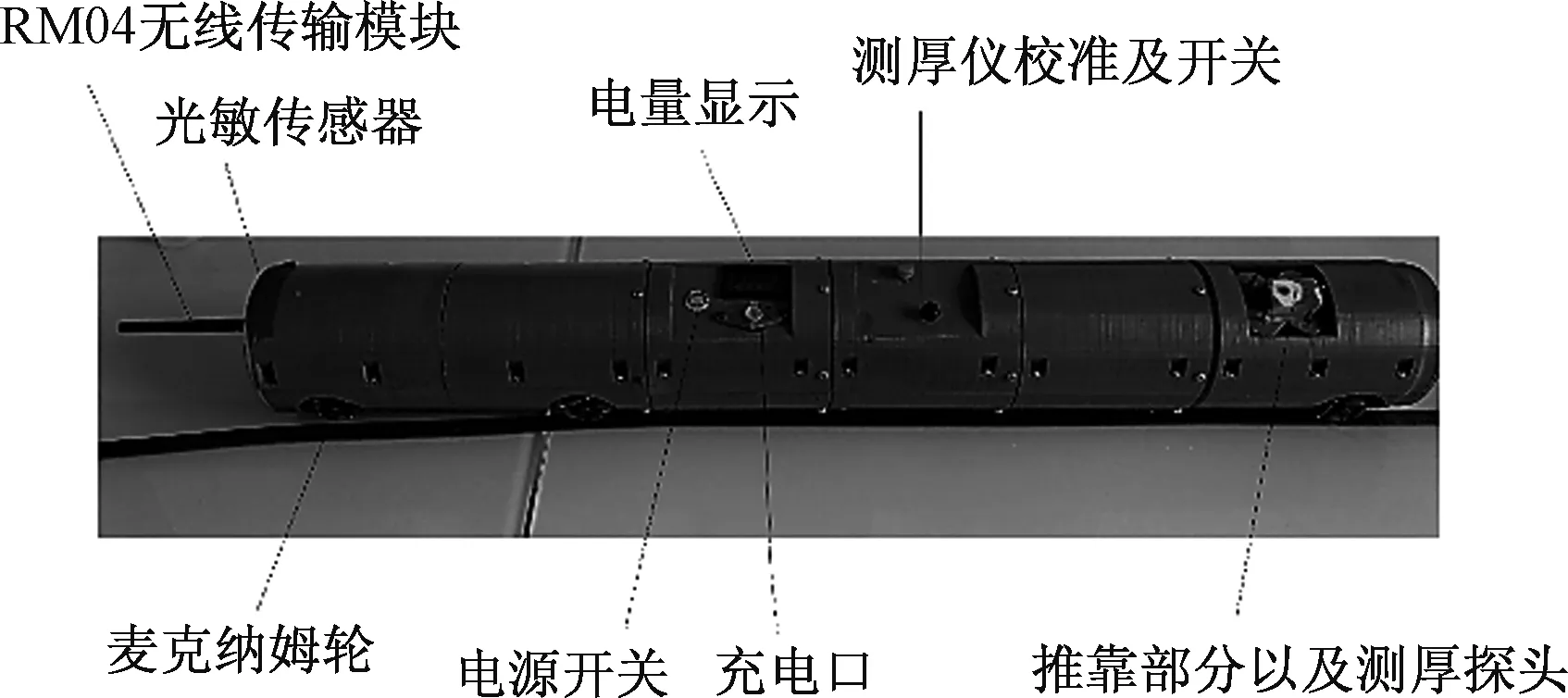

通过对各个模块的功能进行整合,结合机械结构和软件的编写,设计出如图5所示管材测厚系统。机械结构通过Solidworks完成,包括内部各个零件的设计与整个的装配,再经3D打印机将每个部分打印出来,形成整个系统的模型,共计有十八个结构。不同模块分装在小车的不同箱体中,各个部分有条不紊,相互配合,共同完成管材测厚任务。

图5 石油管材测厚系统

在实验场地进行试验时,由于待测管壁内部含有铁屑、尘土等,使刚进入管子内部时被卡住,这里可以采用功率更大的运动控制驱动板来提供动力。

从图6终端软件测量数据可得,在室温9 ℃左右,湿度基本在70%的环境下,该测量段钢管的平均厚度为8.9 mm,最薄的剖面厚度是7.8 mm,最厚为10.5 mm。符合实际情况,该系统的测量结果基本正确,测量精度较高,相关功能能够满足目前石油管材测厚的需求[11-12]。

图6 移动终端软件界面

5 结论

本文结合手工测厚过程的繁琐和效率低下等实际问题,研制了一种石油管材的在线控制测厚系统。首先对该系统的总体方案作了介绍,将大数据处理技术运用到对管材厚度的在线实时检测与数据处理,然后利用STM32单片机实现整个系统的协同工作,利用QT写成的应用软件实现对整个测厚控制系统的控制与数据传输。经试验检测结果可知,本系统能够准确完成远程测厚与数据处理与保存的功能,达到了设计目的。