半“孤岛”工作面回采巷道矿压治理技术应用

——以丁集煤矿为例

王恩泽

(淮沪煤电有限公司丁集煤矿; 安徽 淮南 232142)

丁集煤矿是隶属于淮河能源控股集团煤业分公司的大型煤矿,矿井生产能力600万吨/年,矿井采取立井、集中大巷、分层大巷、分区通风和会和出煤的开采方法。矿井划分为两个水平,第一水平标高为-826 m,为生产水平,二水平暂未开拓。1232(1)工作面位于西一11-2采区,南邻1242(1)工作面(已收作),北邻F84逆断层(H=45m),距离轨顺最近水平距离仅30 m。受到采区布局影响,工作面形成半“孤岛”效应,轨顺受到F84等多条断层构造应力叠加,同时高抽巷下向钻孔水的影响,巷道围岩被扰动软化。多因素作用下,大大弱化了围岩强度,表现出强烈的底板鼓起、顶板下沉、两帮位移的特征,造成维护难度大,严重制约了工作面的安全高效回采。本次研究以1232(1)工作面轨顺为工程背景,总结出矿压治理技术并实践应用。

1 1232(1)工作面顶板岩性分析

1232(1)轨顺采取锚梁网索支护,局部地点在锚梁网索支护下架平顶棚增强支护。巷道净断面:净宽×净高=5.5 m×3.4 m,净断面:18.7m2;受地质压迫变形影响,在满足巷道内局部通风量及风速要求的前提下,采煤断面设计为:净宽×净高=3.8 m×2.8 m,净断面:10.64m2。1232(1)工作面回采的西11-2采区煤厚0.3~5.7 m,平均2.7 m,煤层平均倾角10°,赋存稳定。煤层顶、底板岩性基本为泥岩,如表1所示。

表1 1232(1)工作面顶底板岩性特征表

2 矿压治理技术路线及方案

1232(1)工作面在回采前轨顺受地压影响,围岩变形严重,投入了大量人员进行巷修作业,对矿井正常生产造成了影响。在此背景下,为减少人员的投入,最大优化人力资源,提出了如下治理方案,技术路线如图1所示。第一时间形成轨顺无极绳打运系统,保证了材料支护的正常供应以及材料的回收。轨顺原出货系统从切眼向外分别为一部刮板机和两部皮带机,为了保证回采期间巷道动压影响区域内的断面治理,提出在刮板机与皮带机之间另行安装一部刮板机。原刮板机长度为60 m,新安装一部刮板机80 m,确保在切眼向外140 m范围内使用刮板机出货,有利于单体挑棚支护排数的增加以及挖掘机卧底的效率,起到增强巷道顶板支护强度和保证断面的目的。大力推进机械化卧底作业,在两部刮板机范围分别安设一部挖掘机进行卧底,人工紧跟挖掘机后方进行帮部支护,提高了卧底的效率,减少了人员的投入。对不同区域实行差别补强支护方案。对于受断层影响区域采取提前注化学材料进行顶帮加固,对动压影响区域,尤其是两部刮板机区域,顶部支护采用至少三排锁棚支护,棚梁下方支设单体,至少一梁四柱,形成主被动支护形式相结合,帮部支护采用4.3 m锚索配合Ω钢带横向支护,尤其加强对帮部底角的支护,以控制帮部的位移。

图1 1232(1)工作面轨顺矿压治理技术路线图

3 补强加固技术

3.1 顶板补强加固方案

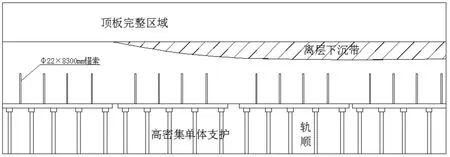

顶板支护补强采用主动与被动支护相结合的方式,特别是动压影响区域,支护如图2所示。沿走向布置三排8.3 m锚索配合4.5 m长11#矿用工字钢锁棚对顶板进行支护,然后在工字钢下方支设高密集单体。对于断层影响及离层影响区域,在锁棚支护的同时对顶板上方注化学材料,将顶板有效固结成一个整体,有利于锚索支护效果的充分发挥。在轨顺采煤帮刷扩作业时,对于刷扩段进行锁棚配合单体进行支护,锁棚距离帮部不超过0.5m,紧跟刷扩迎头,增添巷道支护排数,加强支护强度。

图2 顶板补强加固示意图

3.2 巷帮补强支护方案

轨顺主要用于通风、行人,在工作面煤壁前方140 m范围内使用挖掘机卧底、刮板机出货,必须确保巷道有足够的宽度以保证正常施工。巷道采煤帮受采动影响、非采煤帮受F84断层影响,围岩变形严重,集中体现在巷道肩窝与底角处,易造成帮部中下部形成台阶、底角支护失效,因而对帮部支护的重点在于肩窝和底角处,补强支护如图3所示。帮部施工三排锚索进行加强支护,采用φ22 mm×4300 mm锚索配合Ω钢梁施工,第一排距离顶板不超过0.5 m,主要用于对于肩窝位移明显处进行补强控制;第二排距离底板1.0~1.5 m,第三排距离底板不超过0.5 m,这两排进行常规施工,控制中下部及底角围岩变形。采用Ω钢梁替换普通W型钢带,相比较而言有着更强的抗压和抗剪切力,进一步强化了对帮部的支护强度。

图3 帮部补强支护示意图

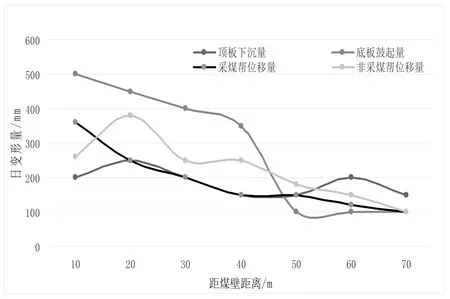

3.3 补强加固效果检验

通过对轨顺补强支护前后一天内围岩变形监测数据分析如图4所示。采用“十”字测点法对轨顺进行围岩变形监测可以得出:在补强支护前,巷道顶底板及帮部位移明显,在煤壁向外60 m范围内变形量相对较大,顶板最大下沉量达到250 mm,底板鼓起达到500 mm;采用补强支护后,在煤壁向前20 m范围的围岩变化相对较大,在20~70 m范围内,围岩得到了有效的控制,每天底板鼓起量稳定在100~200 mm,顶板下沉量基本控制在150 mm左右。在补强支护前,非采煤帮侧位移要远大于采煤帮侧,在10 m范围内,受采动影响,采煤帮侧位移量变化相对较大;补强支护后,煤壁向外30m范围内两帮位移均得到有效控制,30 m范围向外两帮位移量基本分别控制在100 mm。

(a) 补强支护前

(b) 补强支护后

4 结论

实现了1232(1)工作面8刀/天推进度,安全采出煤炭60万吨,每次退尺支护费用降至2 000元,累计节约材料费336万元,实现了安全高效开采,并研究总结出了高地压矿井矿压治理新技术,该技术的成功应用对类似条件下的巷道矿压治理具有一定的参考价值。