基于中间再沸器的萃取精馏精制含水乙腈的过程研究

王克良,李 静,连明磊,范佳鑫,杜廷召

(1.六盘水师范学院化学与材料工程学院,贵州 六盘水 553004;2.中国石油工程建设有限公司华北分公司,河北 任丘 062550)

工业上生产乙腈常采用乙酸与氨一步合成法,乙醇和氨合成,丙烯氨氧化副产物法等[1-3]。在乙腈生产和回收的各种工业方法中,乙腈和水的分离是经常遇到的问题。然而,乙腈与水的混合物通常是在一定条件下具有最低沸点的共沸体系,共沸质量组成为乙腈84%,水16%,共沸温度为76.8℃[4]。用普通蒸馏法不可能分离乙腈与水的混合物。针对这类混合物,工业上常采用变压精馏和萃取精馏等技术[5-7]。

萃取精馏是一种特殊精馏分离技术,通过向待分离物系中加入萃取剂以提高混合物的相对挥发度,广泛应用于工业上,可以分离共沸或近沸点混合物[8-9]。萃取精馏是否可行在于萃取剂的性能。Li等[10]基于COSMO-RS模型考察了多种离子液体作为萃取剂对乙腈-水混合物的分离效果。刘欢等[11]将离子液体和传统有机溶剂乙二醇混合在一起,对新型萃取剂应用在乙腈-水的分离过程进行了模拟。余美琼等[12]比较了萃取精馏和变压精馏分离乙腈-水共沸物的工艺,发现萃取精馏的能耗更低。

精馏分离过程能耗高,因此研究其节能技术也一直备受关注[13]。中间再沸器是设置在精馏塔的提馏段,目的是采用费用较低的低品位加热蒸汽,以降低公用工程费用[14]。丁良辉等[15]在氯化苄热泵精馏工艺中设置中间再沸器,发现相比普通工艺年操作费用节约31%。高晓新等[16]基于中间再沸式热泵精馏工艺回收二乙基乙酰胺,可节约能耗85.9%。

因此,本文以乙二醇作为萃取剂,分析其萃取精馏精制含水乙腈的可行性。同时,对萃取精馏工艺精制含水乙腈的过程进行了模拟优化。整个优化过程以年度总费用(TAC)最低为目标函数,对各项设计变量进行模拟优化。在此基础上,萃取剂再生塔设置中间再沸器,以期降低能耗和TAC。

1 萃取精馏分离优化设计

1.1 萃取剂的筛选

本文比较了乙二醇、二甲基亚砜、N,N-二甲基甲酰胺三种萃取剂,其计算结果列于表1中。可以看出,乙二醇作为萃取剂时体系的无限稀释相对挥发度最大,说明选择乙二醇作为精制含水乙腈过程的萃取剂效果相比最好。

表1 萃取剂筛选结果(采用Wilson模型)Table 1 Screening results of solvents by Wilson model

1.2 萃取精馏可行性分析

含水乙腈的混合物流率为100kmol/h,常温下共沸组成进料,要求最终乙腈产品摩尔纯度达到99.9%,废水中乙腈含量不超过0.1%。乙腈-水-乙二醇三元物系的剩余曲线如图1所示,可以看出,共沸物为不稳定节点,乙腈和水均为鞍点,乙二醇为稳定节点,没有精馏边界,剩余曲线由不稳定节点指向稳定节点,即乙二醇作为萃取剂精制含水乙腈是可行的。

图1 乙腈-水-乙二醇三元物系的剩余曲线Fig.1 Residual curves of acetonitrile-water-ethylene glycol ternary system

从剩余曲线上分析可以看出,共沸物进料F和循环萃取剂B2混合后,在萃取精馏塔T1分离成D1(高纯度乙腈)和B1(水和乙二醇混合物)两股物流,而B1进入萃取剂再生塔T2又被分离成D2和B2两股物流,分别为高纯度的水和萃取剂。

1.3 年度总费用TAC

年度总费用TAC是常用来评价化工过程模拟优化的经济费用指标[19],包括设备费用和能耗费用两部分,本文TAC计算过程中美元和人民币按照1$=6.875¥换算,具体计算过程列在了我们之前的工作中[20]。

1.4 工艺优化方案

萃取精馏工艺需要优化的变量包括萃取剂流率FS、双塔的塔板数N1和N2、原料的进料位置NF1、再生塔T2的进料位置NF2、循环萃取剂的进料位置NSF。具体迭代优化过程见图2,可以看出,最外圈循环找出最佳萃取剂流率,中圈优化全塔塔板数,内圈找出最佳进料位置。在优化过程中,为了满足分离要求,要设置两个设计规定,即以塔顶馏出率D及回流比RR为操作变量,产品纯度为目标变量,来满足分离要求。

图2萃取精馏工艺优化迭代过程Fig. 2 Iterative process for optimizing extractive distillation process

2 优化结果与讨论

2.1 萃取剂流率的选择

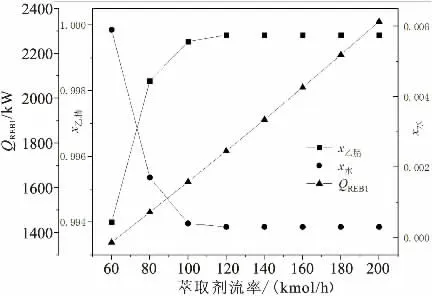

萃取剂流率会直接影响T1塔顶产品中乙腈和水的纯度以及塔釜再沸器的热负荷QREB1。由图3可以看出,萃取剂流率增大,意味着乙腈的纯度越高,杂质水的含量越少,但是再沸器的热负荷就越大。因此,在保证尽可能降低能耗的同时,又要满足产品纯度的要求,选择萃取剂流率为100kmol/h。

图3 萃取剂流率的影响Fig.3 Influence of the solvent flow rate

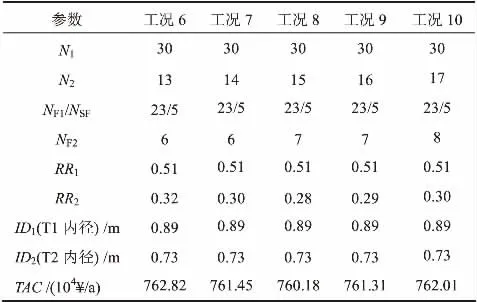

2.2 塔板数的选择

塔板数不同,对应的设备投资和能耗也不尽相同。因此,每改变一次塔板数,就要对进料位置重新进行一次优化。本文计算了不同塔板数工况下的TAC,最终发现萃取精馏塔和萃取剂再生塔塔板数N1和N2对TAC的影响见图4。在N1和N2分别为30和15块时,对应的TAC最小。该工况下的最佳进料位置、回流比等参数列于表2和表3中,对应表2中工况2和表3中工况8。

图4 双塔塔板数对TAC的影响Fig.4 Influence of the plate numbers on TAC

表2 萃取精馏塔T1工艺参数优化结果Table 2 Optimum results of process parameters for extractive distillation column T1

表3 萃取剂再生塔T2工艺参数优化结果Table 3 Optimum results of process parameters for solvent regeneration column T2

2.3 萃取精馏工艺流程

本文基于TAC最小原则确定的最优工艺流程参数为:T1塔板数为30块,萃取剂和原料的进料位置为第5块和第23块,T2的塔板数为15块,进料位置为第7块。在这个工况下所对应的TAC最小,为760.18×104¥/a,流程图如图5所示。

3 基于中间再沸器的萃取精馏工艺

3.1 萃取剂再生塔温度分布

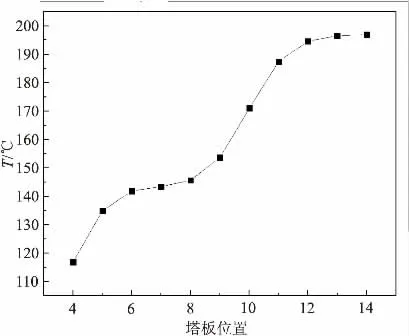

由图5的萃取精馏工艺流程图可以看出,再生塔T2釜温度为197.06℃,需要采用费用较高的高压蒸汽作为塔釜再沸器的加热介质。在此,分析了再生塔T2的温度分布,见图6。可以看出,温度从第8块进料塔板至第12块塔板增长很快,考虑到中压蒸汽为184℃,换热温差一般取值20℃,塔板温度在164℃以下皆可设置中间再沸器,这样可以用中压蒸汽作为加热介质,节约能耗费用。从图6可以看出,第8至10块塔板都满足设置中间再沸器的要求。

图6 萃取剂再生塔提馏段温度分布Fig.6 Temperature distribution in stripping section of solvent regeneration column

3.2 中间再沸器位置的优化

文在不改变原萃取精馏工艺条件的前提下,在萃取剂再生塔T2提馏段增设中间再沸器。在T2的第8~9块和第9~10块之间分别设置中间再沸器,通过比较几个方案(表4)的TAC可以确定最优中间再沸器的位置。由表4可以看出,增加了中间再沸器,萃取剂再生塔塔釜再沸器热负荷会明显降低,但总能耗基本不变。中间再沸器的位置会影响到T2塔顶冷凝器和塔釜再沸器的热负荷、塔径以及回流比,进而影响到整个TAC。

表4 中间再沸器在不同位置时对应的工艺参数及费用Table 4 Process parameters and costs of intermediate reboiler at different locations

由表4可知,增加中间再沸器,加热介质采用价格相对低廉的中压蒸汽部分替代价格昂贵的高压蒸汽,会节省TAC,当萃取剂再生塔第9块与第10块塔板之间增加中间再沸器且抽出量为115kmol/h时最节省投资,TAC为752.57×104¥/a,相比无中间再沸器的普通萃取精馏的TAC能节约7.61×104¥/a。

图7 基于中间再沸器的萃取精馏工艺流程Fig.7 Extractive distillation process based on intermediate reboiler

整个流程的工艺优化结果见图7,即中间再沸器设置在萃取剂再生塔的第9块与第10块塔板之间。

4 结论

(1)本文对以乙二醇为萃取剂的萃取精馏工艺精制含水乙腈的过程进行了模拟优化。基于全流程的年度总费用TAC最小为目标,对双塔塔板数、进料位置和回流比等变量进行了优化,得到了最佳工艺参数。最终乙腈产品纯度为99.9%,废水中乙腈含量小于0.1%,满足分离要求,说明了该分离工艺的合理性。

(2)在此基础上,为了降低公用工程费用,萃取剂再生塔T2增设了中间再沸器,对其位置以及抽出量进行了优化,最终发现在萃取剂再生塔第9块与第10块塔板之间增加中间再沸器且抽出量为115kmol/h时最节省投资,TAC为752.57×104¥/a,即处理规模为100kmol/h时,相比无中间再沸器的普通萃取精馏的TAC节约7.61×104¥/a。