流动体系CO2水合物浆液表观黏度影响因素分析

吕晓方,左江伟,路大勇,周诗岽,柳 杨,赵会军,王树立

(常州大学石油工程学院油气储运技术省重点实验室,江苏 常州 213164)

气体水合物是由一种或几种烃类气体或非烃类气体在一定的温度和压力下与水作用生成的非固定化学计量的笼形晶体化合物[1-2]。随着油气资源的开采逐渐趋于深海领域,高压油气管线中水合物的生成、聚集堵塞等问题给油气田开发及深水流动安全保障带来极大安全隐患[3]。为防止水合物堵塞管道,水合物防控手段由传统的注剂预防转为风险管理策略,以期节约成本。通过在管路中加入低剂量的动力学抑制剂[4-6]或防聚剂[7-9],将生成的固相水合物颗粒分散在液相中,并以浆液的形式进行输送,以此保障油气安全输送。因此,探明水合物浆液黏度与各影响因素之间的联系,明确各因素的敏感程度,对水合物风险控制策略的实施具有重要意义。

姚海元等[10]以四氢呋喃(THF)、柴油、凝析油和水为实验介质,测量了不同剪切率及含水量下凝析油/THF水合物浆液的黏度,实验结果表明,水合物浆液的黏度在低含水量下变化不大,不同含水率的水合物浆液黏度随着剪切率的增大而减小,呈剪切稀释的特性,并利用多因素分析法进行了敏感性分析,结果显示油相黏度对水合物浆液黏度的影响最大。黄强等[11]借助水合物循环管路,研究了水油比对柴油-甲烷-水-四氢呋喃体系水合物浆液表观黏度的影响,实验中,作者将水合物浆液拟流体化,提出了一种层流体系下水合物浆液表观黏度的计算方法。王武昌等[12]采用低压环道进行了THF水合物浆液流动实验,基于实验数据,借鉴Thomas黏度计算模型回归了水合物浆液的表观黏度,结果表明浆液黏度主要取决于初始相黏度和水合物体积分数。柴帅[13]基于在高压流变仪测量系统中获得的水合物浆液黏度数据,建立了含蜡晶体系甲烷水合物浆液黏度模型,该模型参数关联了颗粒数密度、颗粒雷诺数和颗粒韦伯数。史博会等[14]探究了含蜡量、搅拌速率和初始压力对水合物浆液黏度的影响,研究表明水合物浆液黏度与含蜡量、初始压力呈正比,与搅拌速率成反比。Ding等[15]借助高压流动循环环道进行了W/O乳状液体系水合物浆液流动实验,探究了水合物生成过程中团聚和沉积现象对浆液黏度的影响,并改进了Camargo等提出的黏度模型[16]。

目前关于水合物浆液黏度的研究多基于单因素分析法开展,研究思路较为单一,所考虑的因素较少,而正交试验设计是优化多因素多水平试验的常用技术,用部分实验代替全面实验,通过对部分试验结果的分析了解全面试验的情况,节省实验时间和实验介质[17]。鉴于此,本文基于正交试验设计方法,设计并开展了不同工况下的CO2水合物生成及浆液流动实验,较为系统地研究了油相类型、含水率、气液比、乳化剂浓度4个因素对CO2水合物浆液表观黏度的影响,从不同的评价指标出发,对各影响因素的敏感程度进行了主次排序,所得实验结论有助于新型管输水合物风险控制策略的实施。

1 实验部分

1.1 实验装置

实验装置示意如图1所示。所用高压可视环路设有两个圆形观察口和两透明段,可从宏观角度观察水合物生成及浆液流动过程中形态变化情况,整个环道设计压力为15MPa,长为17m,管道总容积为10L。环道上配有大连优科仪器设备开发中心出产的科氏质量流量计,用以计量管道内混合液的流量及密度。流量误差在0.15%~0.25%,密度误差在±0.002g/mL。管段不同位置处设置有压力传感器和温度传感器(PR1~6,TR1~6),通过数据采集系统可对各数据进行采集记录。管道外部设有低温水浴,其制冷范围为-15~20℃。关于该环道其他相关参数,详见文献[18-21]。

图1 高压可视水合物环道示意图

1.2 实验材料

实验所用的CO2气体由常州京华工业气体有限公司提供,纯度为99.8%;液相选用工业级2#、5#、7#白油及蒸馏水(实验室自制),白油为无色、无味透明油状液体,不含沥青质及树脂等杂质,避免了杂质对水合物生成产生影响;乳化剂选用Tween-80,购自江苏海安石油化工厂;此外,为方便观测CO2水合物生成及浆液流动时的宏观形态,还加入了一定剂量的染料。

1.3 实验步骤

(1)抽真空:检查实验环路的气密性,开启真空泵,排除管内空气。

(2)进液:将预先配置好的一定体积的油水乳状液倒入储液罐,启动液体泵,使液相完全注入实验环道内;同时,启动低温水浴,设置实验进气温度。

(3)注气:开启环路上的循环泵并调整循环泵频率,使注入管路中的液相以一定的流速循环流动,同时打开CO2气瓶及管路进气阀向管道进气,当管内气体压力达到实验压力且达到溶解平衡时停止进气。该过程中温度始终高于CO2水合物相平衡温度。

(4)降温:再次设定低温水浴温度至实验温度,开始对管路降温,同时在计算机上进行相关的端口设置,由数据采集系统采集压力、温度、流量、压差等数据并进行储存。当实验达到预设时长、实验体系的温度与压力趋于稳定或管路流速降低至零、水合物浆液发生堵塞现象时结束实验。

(5)排液:打开管路排液阀,将管内CO2及液体排除干净之后,重新注入清水清洗管线1~3遍,再用压缩空气进行扫线,同时导出实验数据,关闭整个系统。

2 正交试验的设计及相关参数的计算

2.1 实验方案

在本研究中,重点探究油相种类、乳化剂加剂量(按水相质量分数计算)、含水率(体积分数)、气液比(体积比)4个因素对CO2水合物浆液表观黏度的影响,为便于后续实验结果的分析,分别用A、B、C、D表示。根据实际实验环路的可操作性,各因素均取3个水平值,每组实验的初始压力和实验温度等变量保持一致。选用正交表L9(34)确定实验方案(表1)。

表1 基于正交试验法确定的实验方案

2.2水合物颗粒体积分数的计算

水合物的体积分数(φ)对浆液流动特性有至关重要的作用,水合物颗粒体积分数越大,固体水合物颗粒之间的碰撞、聚集机率越高[22],由此,更容易形成片状及浆状的聚集块,导致水合物浆液的黏度增大,流体的流动性变差,因此将水合物颗粒体积分数作为评价水合物浆液黏度的重要指标。关于水合物颗粒体积分数的计算详见文献[21]。

2.3 剪切力的计算

圆管壁面剪切力与管内水合物浆液表观黏度有重要联系,假若流体流动为层流,则可通过管道壁面剪切力与压降的关系求出水合物浆液的表观黏度,壁面剪切力越大,测试段压降增大,则生成的水合物量越多,水合物浆液黏度变大。因此,可以将壁面剪切力作为评价水合物浆液表观黏度的指标之一。在圆管中,存在式(1)的关系[23]:

因此,剪切力可以表示为:

2.4 摩阻系数的计算

随着管内水合物的大量生成,摩阻系数骤增,摩阻系数增大的主要原因是水合物浆液黏度的增大引起的,因此,影响水合物浆液黏度变化的因素同样会导致多相流动摩阻的变化。

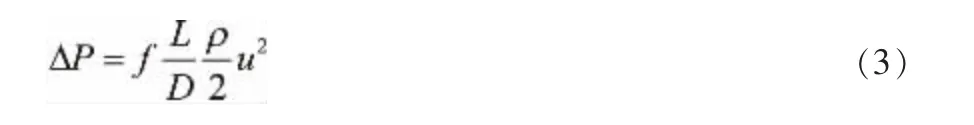

计算环路中液相从非均相油水乳状液变成水合物浆液整个过程中的摩阻系数可以采用达西公式[20],如式(3):

所以,摩阻系数可以表示为:

3 结果分析与讨论

3.1 典型实验现象分析

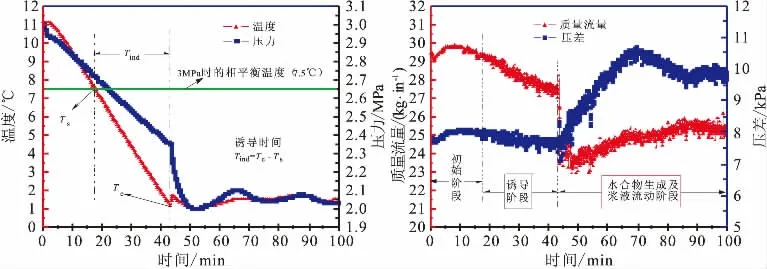

图2显示了实验1工况下CO2水合物生成过程中管内温度、压力、质量流量、压差等参数随时间变化的趋势,图3为该实验下从环道透明段观测到的宏观形态,图4为实验6工况下观察到的流体形态,结合实验中各参数的变化规律及实验过程中流体形态的变化,可将整个含油体系水合物生成过程分为三个阶段。

(1)初始阶段:管内温度在水浴冷却作用下逐渐降低,且降温速率比较稳定。同时,CO2溶解度随着温度降低而变大,导致管内压力随之降低。由于环路使用磁力循环泵驱动管内流体,压差和质量流量存在上下波动现象。在油水乳状液体系,流量随着温度的降低逐步下降,这是因为随着温度的降低,油水乳状液的乳化程度逐步降低,间接导致流量的下降。从图3(A)及图4(A)可以看到,透明管段观察到管内流体的流动性良好,透光性相比之前所做的纯水体系实验而言较差[21]。

图2 水合物生成过程中各参数变化(实验1)

图3 环道透明段观察到的流体形态(实验1)

图4 透明段观察到的流体宏观形态(实验6)

(2)诱导阶段:当管内温度降至实验初始压力所对应的相平衡温度时(T s时刻所对应温度),体系工况达到CO2水合物生成的热力学条件。在此阶段,体系温度和压力均匀下降,其主要原因仍是水浴降温冷却作用引起的,相较于初始阶段,诱导阶段管内流体的流速有所下降,压差同初始阶段相比无明显变化。

(3)水合物大量生成及浆液流动阶段:当实验时间达到诱导期结束时刻(T e)后,水合物诱导期结束,环道内各温度检测点检测到体系温度同时迅速上升,同时各位置的压力骤降,这是由于水合物生成为放热反应,水合物的大量生成导致体系温度骤升,压力的显著下降是水合物大量生成消耗气体所致。同时,由图2(B)可明显观察到,随着水合物的大量生成,管内质量流量同步地呈现骤降趋势,这是由于水合物的大量生成使得管内流体黏度增大所致。压差呈先逐步增大后逐渐减小的趋势,由式(3)分析得:压差与摩阻系数及流速的平方成正比关系,压差先迅速增大是因为此时摩阻系数占主导地位,在水合物大量生成时体系摩阻系数随之增大,导致压差迅速骤增;之后,压差变化转由体系流速主导,水合物的不断生成使得流体黏度变大,流速减小,所以压差又逐步降低,这与文献[18,23-25]的研究结果一致。

图3(B)、图4(B)为本阶段在透明管段及视窗观察到的含油体系CO2水合物浆液宏观形态,可以明显看到透明段上侧及油水界面处已形成较多的水合物固体颗粒及片状水合物,且管内大量絮状及颗粒状水合物随液相一起流动,此时整个流体的流动性变差。当实验压力及温度随时间不再下降且保持稳定,认为水合物不再生成,实验体系的流量和压差也趋于平缓,此时为水合物浆液稳定流动阶段。图3(C)、图4(C)为该阶段水合物的形态,此时管内的片状及絮状水合物大部分随混合液流动,液相主体出现较为明显的分层现象。若此阶段流体的流速较低,则油水两相的分层现象愈加明显,这种情况下,管道发生堵塞现象(管内流量降至零)的概率大大提升。

Song等[26]的研究指出,油水两相的分层及流体黏度的增加是油水乳状液体系水合物堵塞的主导原因,在本次实验中,虽能明显观察到液相主体分层现象,但却未发生堵管现象,这很可能是生成的水合物量少导致的。

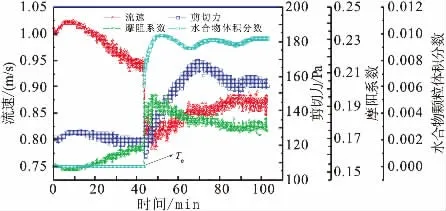

3.2 各参数随时间变化情况

图5为实验1条件下CO2水合物生成过程中流速、水合物体积分数、剪切力、摩阻系数随实验时间的变化情况,由图可知,伴随着水合物的生成,水合物颗粒体积分数骤然增大直至平稳,摩阻系数、剪切力先增大后减小,最后维持平稳,且浆液流动阶段的值大于初始阶段值。在此需要说明的是,评价CO2水合物浆液表观黏度的各指标均随时间的推移而发生小幅变化,但在浆液流动阶段基本维持在某个范围之内,因此,本次研究中各参数的值为浆液稳定流动阶段各数值的平均值。

图5 各参数的变化情况(实验1)

3.3 影响因素分析

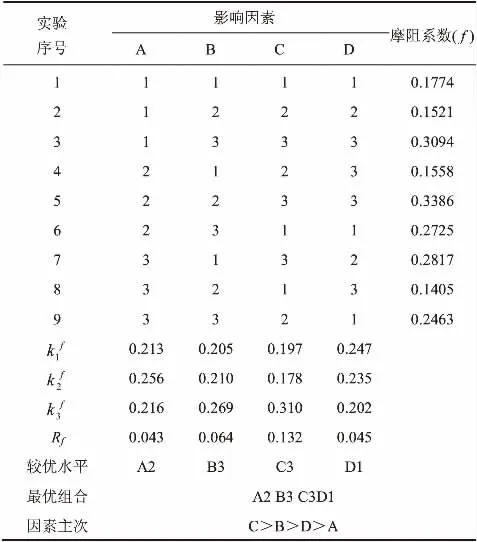

在正交实验结果分析中,一般采用极差值的大小确定各影响因素的主次排序,极差越大,该影响因素对实验结果的影响程度越大[17]。表2~3分别为不同指标下的极差分析表,其中,kiφ、kiτw分别为不同指标下各因素及水平的平均值,Rφ、Rτw为不同指标下的极差,根据此值大小,可以判断因素的主次顺序。

表2 以水合物体积分数为评价指标的极差分析表

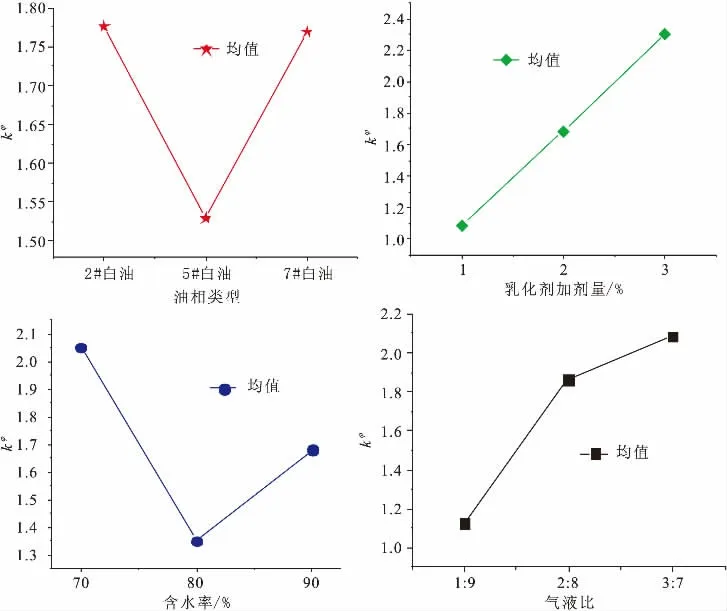

由表2可知,在油水乳状液体系,若以水合物颗粒体积分数为水合物浆液表观黏度的评价指标,则对黏度产生最大影响的因素为乳化剂的加剂量,且随着加剂量的增加,水合物浆液的表观黏度逐渐增大。因此,在实际管输过程中,首要考虑和重点控制的参数应为乳化剂用量,当然,本实验选用的乳化剂仅为Tween-80,其他类型乳化剂下是否呈现同样规律,需做进一步探究。除乳化剂用量外,其余参数对水合物浆液表观黏度的影响程度大小依次为:气液比>含水率>油相类型。图6为以水合物体积分数为指标绘制的影响趋势图,由此图可以更为直观的了解各因素对水合物表观黏度的影响规律,为试验的最优选择指明方向。

在本系列试验下,水合物浆液表观黏度最大的工况组合为:2#白油,Tween-80的加剂量为3%,含水率70%,气液体积比3:7。同理、为避免水合物颗粒体积分数过大导致浆液表观黏度增大而致使管路堵塞,应采用如下组合:5#白油,Tween-80的加剂量为1%,含水率80%,气液体积比1:9。

图6 以水合物体积分数为指标的影响趋势图

表3 以剪切力(τw-120)为评价指标的极差分析表

由表3可知,同样的实验体系及实验工况,若选用剪切力为CO2水合物浆液表观黏度的评价指标(为便于计算,计算过程中的剪切力值减120,不影响整体结论),则所获得的结论与以水合物颗粒体积分数为指标的结论有所差异,这种情况下,对水合物浆液黏度最大的影响因素为乳化剂加剂量,其次是初始油相类型和含水率,而气液比的影响最小。水合物浆液黏度最大的实验工况组合为:5#白油,Tween-80的加剂量为3%,含水率90%,气液体积比1:9。同样的,若使水合物浆液黏度最小,对应的实验工况组合为:2#白油,Tween-80的加剂量为1%,含水率80%,气液体积比3:7。

3.4 各影响因素对多相流动摩阻的影响

在图5中可以明显看到,当水合物大量生成后,流动摩阻呈波动式上升,这说明固相水合物颗粒的形成的确影响整个水合物浆液的流动。表4为各组实验下的多相摩阻系数的极差分析表,由表可知,初始油相类型、加剂量、含水率和气液比均会对管输体系摩阻系数产生影响,各影响因素的主次顺序依次为:含水率>加剂量>气液比>初始油相类型,含水率为影响摩阻系数的主要因素。为减小流体流动过程中的损耗,最优的实验组合为:2#白油,乳化剂添加量为1%,含水率80%,气液比为3:7。

由于实验平台可操作性的限制,本实验中含水率选取70%、80%、90%三个水平,实际管输过程中,往往含水量低于实验水平,因此,低含水率下的实验有待进一步开展。

表4 多相摩阻系数的极差分析表

4 结论

(1)在油水体系下,不同实验工况下水合物生成过程可分为三个阶段,主要有初始阶段,诱导阶段和水合物生成及浆液稳定流动阶段。管输体系水合物的生成会引起流体黏度和摩阻的增大。

(2)以水合物颗粒体积分数为CO2水合物浆液表观黏度的评价指标,各因素对水合物浆液黏度的影响程度大小依次为:乳化剂用量>气液比>含水率>油相类型;以剪切力为评价指标的影响程度依次为:乳化剂加剂量>初始油相类型>含水率>气液比。因此,油水体系中乳化剂加剂量为影响水合物浆液黏度的最大因素,为确保该体系下多相混输管线不发生堵塞,应控制加入乳化剂的用量。

(3)不同实验工况下多相流动摩阻系数变化范围为0.14~0.34,实验中各因素均会影响摩阻,而基于正交试验的极差分析法,各因素对摩阻的影响程度大小依次为:含水率>加剂量>气液比>初始油相类型,含水率是影响摩阻的主要因素,在实验中,80%含水率的多相摩阻系数最小,而更低含水率下的影响规律有待进一步探究。

符号说明

φ-水合物体积分数,%;τw-圆管壁面剪切力,Pa;f-摩阻系数,常数;ΔP-测试段压降,Pa;D-圆管直径,m;L-测试段管长,m;T-温度,℃;ρ-流体密度,kg/m3;u-流体流速,m/s。