小水线面双体船抗水下爆炸设计与验证∗

陈高杰 贾 则

(中国人民解放军91439部队 大连 116041)

1 引言

水中兵器爆炸产生的冲击波压力是评估其爆炸威力的重要指标,但由于战斗部装药量大,爆炸威力试验中测量设备的安全布置成为一个重要问题,通常需要使压力传感器与数据采集设备保持足够的安全距离[1]。小水线面双体船作为一种新型的水面舰船,与单体船相比具有稳定性好、阻力峰不明显、装载量大等特点,可承受较大风浪,广泛应用于军用和民用船舶,并逐渐成为海军装备系统的重要船型之一[2~4]。采用小水线面双体船作为测量设备承载平台开展大当量战斗部水下爆炸威力试验成为一种新的方式,但其抗冲击性能设计与验证对试验实施至关重要,前期李仲伟等[5]、尹群等[6]、黄乐华[7]对双体船的全船强度分析与计算开展了一些研究,岳永威等[8]、高峰等[9]利用数值仿真软件对双体船抗冲击性能进行了初步研究,积累了一些经验,但都缺乏试验验证。本文利用声固耦合法对某小水线面双体船进行数值仿真计算,考核在预定冲击因子下的动态冲击响应,结果表明水中兵器战斗部在横向和纵向水下爆炸均未对船体产生明显塑性变形,满足抗冲击设计要求,经试验验证后可作为测量设备承载平台。该方法可为其它双体船抗冲击性能设计提供参考。

2 双体船结构与建模

2.1 结构简介

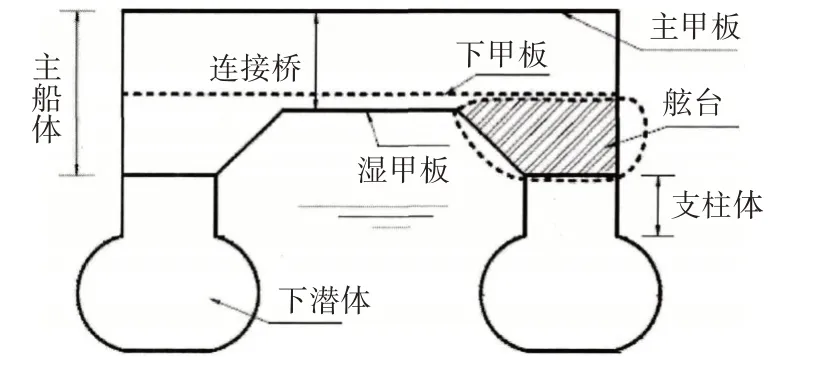

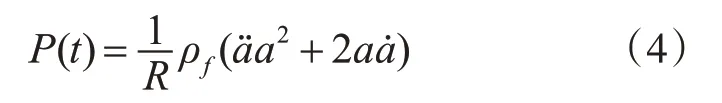

双体船由两个尺寸相同、对称或者不对称布置的船体并列连成一体的船舶,主要包括普通高速双体船、小水线面双体船、穿浪双体船、水翼双体船和气垫双体船等。在结构上,双体船借助两个潜入水下的细长潜体产生浮力,通过若干支柱来支撑水面上方的船体,航行时上体不接触水,下体提供浮力的主要部分,艉部装有推进器。下体内一般布置燃油舱、淡水舱、压载水舱、推进器传动结构和稳定鳍的控制执行机构。上体高居于水面以上的轻型结构,内部是舱室,上面是宽敞的甲板平台。支柱具有厚度较薄的双凸状流线型剖面,将上体和下体连成一个整体,也是上体和下体的联系通道。

图1 双体船横剖面图

2.2 建模方法

本文首先通过Pro/Engineer软件建立双体船的实体模型,生成igs 格式的曲面,再导入到Hypermesh 软件中进行船体和周围水域的网格划分,生成inp 格式的关键字文件,最后导入ABAQUS 软件中进行材料属性定义、单元属性更改、约束条件、边界条件、载荷、场变量与时间历程变量设置等,采用Explicit求解器计算出odb格式的结果文件[10]。

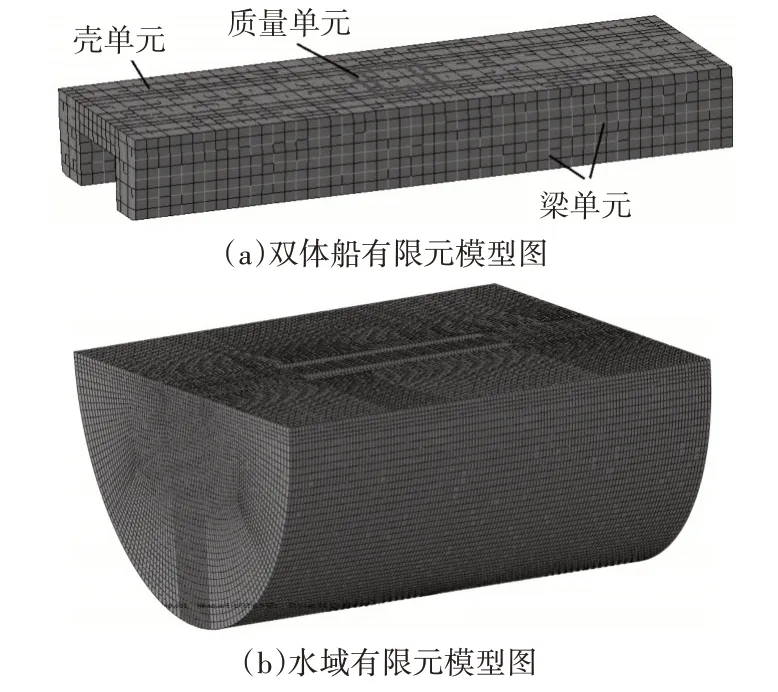

如图2(a)所示,船体结构有限元模型由壳单元(S4R)、梁单元(B31)和质量单元(MASS)组成。壳单元主要用于模拟船体上的甲板、舷侧板、舱壁板和底板等,梁单元主要用于模拟结构的中横梁、加强材、肋骨框架、甲板纵桁、舱壁桁材和船底纵桁等构件,质量单元用于模拟船上安装设备。如图2(b)所示,流体域采用声学单元(AC3D8R),由一个1/2 圆柱生成,半径为船半宽的6 倍。为了保证计算的精度和稳定性,流体域一个冲击波长范围内结构单元数为10 个。流固耦合面上流体的单元尺寸与结构相同,但节点不重合。

2.3 材料模型及参数

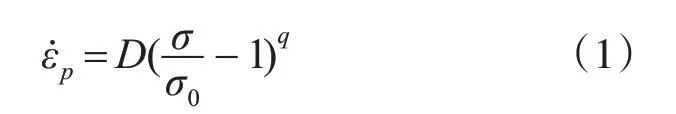

船体材料为Q235 钢,密度7800kg/m3,弹性模量210GPa。采用Cowper-Symonds强化模型描述金属材料的动态本构关系:

上式中ε˙p为塑性应变率,σ0为准静态应力,而σ为动态瞬时应力,D和q为常数。在应用以上模型进行处理时,σ0和σ分别取准静态屈服应力和动态屈服应力。D=5368.6,q=1.28,σ0=235MPa。

流体水密度1025kg/m3,体积模量2.13×109Pa,水中声速1498m/s。

图2 有限元模型图

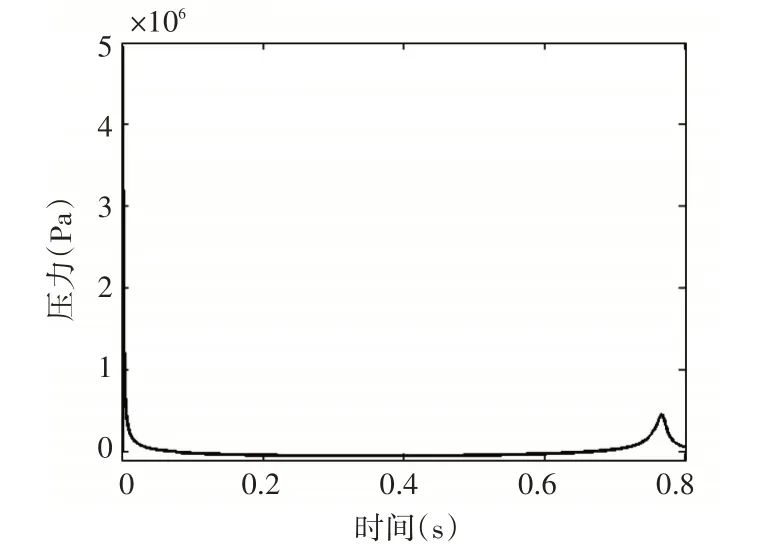

2.4 爆炸载荷

关于冲击波阶段和气泡膨胀与收缩阶段的压力模拟,采用Geers and Hunter 公式[11]。在t<7Tc时(冲击波阶段),冲击波压力可表示为

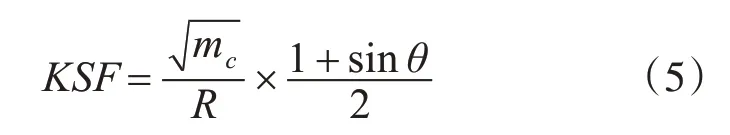

在t>7Tc时(气泡脉动阶段),气泡脉动压力可表示为

式中,ρf为流体密度,kg/m3;R 为测点到气泡中心的距离,m;mc为炸药质量,kg/m3;ac为炸药初始半径,kg/m3;V 为炸药体积,m3;Pc为初始压力,Pa;Tc为时间常数,s;K、k、A、B为炸药材料常数;a为炸药半径,m。

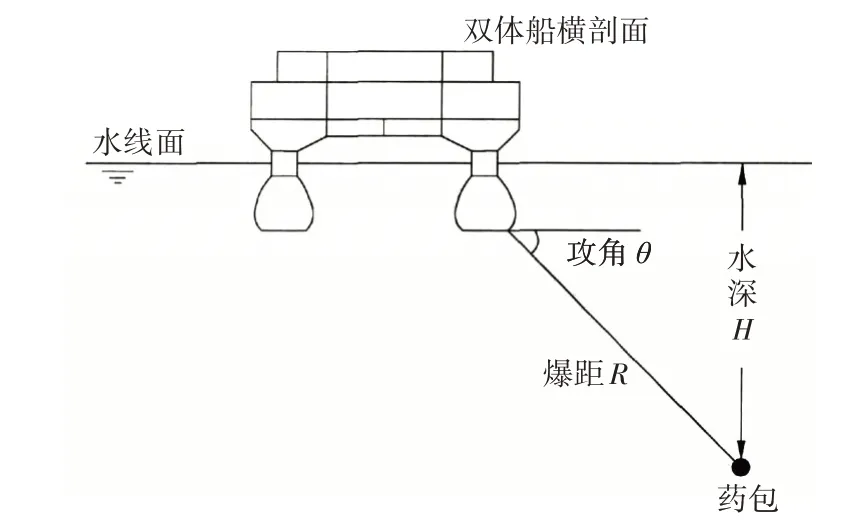

图3 工况设置图

采用龙骨冲击因子进行工况设置,工况设置图如图3所示。龙骨冲击因子KSF的定义为

本文计算工况龙骨冲击因子取0.3,此时水下爆炸载荷压力时程曲线如图4 所示,将爆炸载荷用该压力曲线加载到冲击波最先到达船体上的节点处。

图4 爆炸载荷压力时程曲线

2.5 约束与边界条件

计算模型采用的约束条件为船体湿表面与流体干表面之间设置TIE 约束,将结构壳单元与流体声学单元用声固耦合法粘结在一起,用于模拟两者之间的流固耦合效应。

由于计算采用总波公式,在自由水面处施加0压力边界条件,用于模拟水面截断效应。

在流体域的其它面施加无反射边界条件,用于模拟无限水域。

3 失效判别准则

双体船抗冲击性能考核指标为船体在龙骨冲击因子为0.3时不产生明显塑性变形。采用下列两种失效判别准则[12]。

1)屈服应力判别准则

在已知材料的屈服应力σs的情况下,考虑动态应变率的影响,由Cowper-Symonds 强化模型,可以求出t 时刻动态屈服应力σs,认为当最大应力σmax≥σs时,结构开始出现塑性区。

2)等效塑性应变判别准则

当结构遭受爆炸载荷的冲击时,冲击载荷短时间内显著变化,产生高加载率或高应变率。而随着应变率的提高,材料的屈服极限和强度极限提高,延伸率降低,屈服和断裂滞后。通常等效塑性应变取0.28 时结构出现破口。根据《GJB4000-2000 舰船通用规范》的要求:水下爆炸使水面舰船的壳板不产生塑性变形,舰船壳体距爆心的最近距离Ra确定为水面舰船的安全半径。水下爆炸使水面舰船壳板产生的塑性应变量达到壳板的极限变形量εlim的爆心与舰船壳体的最近距离Rc确定为水面舰船的临界半径,εlim通常取0.08。

4 仿真计算结果

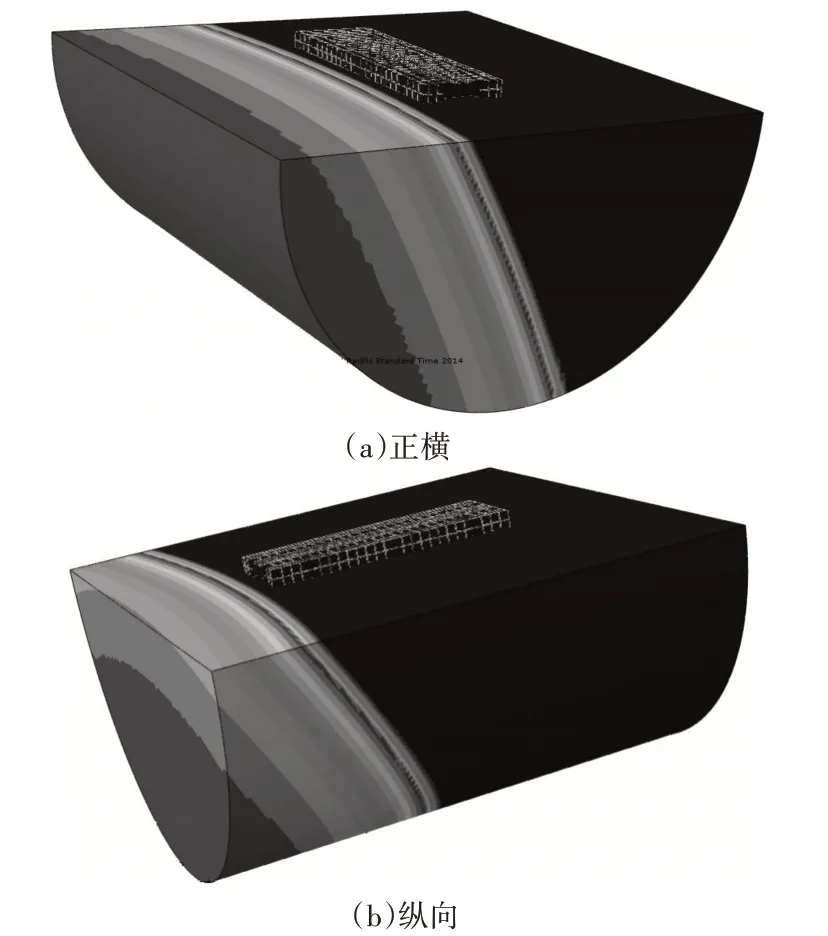

图5 冲击波加载时刻压力云图

图6 船体von Mises应力云图

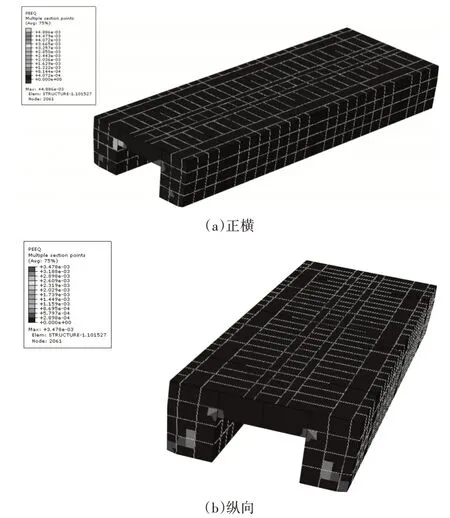

由于加载点为冲击波到达船体上的最近点,因此计算初始时刻为冲击波加载到船体产生冲击响应的起始点,图5 为冲击波加载时刻的爆源位于正横和纵向位置时的压力云图。图6 分别为冲击波作用后爆源位于正横和纵向位置时的von Mises 应力云图,正横方向爆炸冲击产生的最大应力响应值大于纵向爆炸,且两种情况均超过了材料屈服应力,不满足产生塑性区的判别准则。图7 分别为冲击波作用后爆源位于正横和纵向位置时的等效塑性应变云图,正横方向爆炸冲击产生的最大等效塑性应变响应值大于纵向爆炸,且两种情况均小于0.28,结构不会出现破口;最大等效塑性应变值为0.0048,小于极限变形量0.08,结构在临界半径范围内,此时结构壳板出现永久变形,不影响水密性,但长久使用会对结构造成安全威胁。

图7 船体等效塑性应变云图

图8 正横方向测点加速度时程曲线

图8 为较危险工况正横方向爆炸时加载点处和测量设备安装处测点加速度时程曲线,可以看出冲击波作用后产生的冲击加速度响应由加载点传递到测量设备安装处的过程中不断衰减,由608.5g衰减到286.7g,而测量设备缓冲装置的抗冲击指标为1000g,满足测量设备安装要求。

5 结语

本文通过对某小水线面双体船进行数值仿真计算,验证了其抗冲击性能,可得出以下结论。

1)该双体船在龙骨冲击因子为0.3时应力超过了屈服强度,会产生塑性变形,但对船体水密性不会有影响;作为测量设备承载平台产生的累积损伤具有安全隐患,对结构进行改进设计后可满足使用要求;

2)炸药在正横方向爆炸产生的冲击响应大于纵向爆炸,应当重点考虑该位置爆炸产生的毁伤效应;

3)缓冲平台抗冲击性能可承受设计工况下的冲击,在船体强度满足要求的情况下可保证测量设备安全。